1.本发明涉及缓冲件、层叠缓冲件以及缓冲件的制造方法。

背景技术:

2.在以往的缓冲件中,有的缓冲件在表面和背面这两个面分别具有不同的凹凸形状(例如参照专利文献1)。

3.现有技术文献

4.专利文献

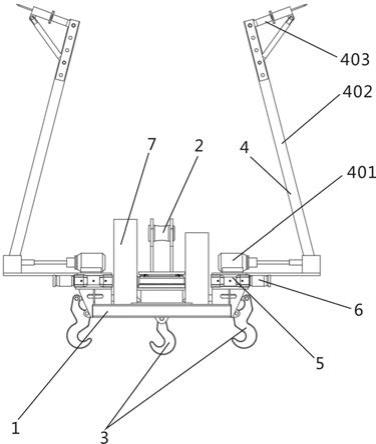

5.专利文献1:日本特开2019-54937号公报

技术实现要素:

6.发明要解决的问题

7.但是,上述以往的缓冲件通过利用粘接剂将两张片体粘贴在一起而形成。因而,在简化构造这个方面,上述以往的缓冲件存在改善的余地。

8.本发明的目的在于提供在两个面分别具有凹凸形状同时简化了构造的缓冲件和层叠缓冲件,还提供对于得到所述缓冲件适合的缓冲件的制造方法。

9.用于解决问题的方案

10.本发明的缓冲件为具有两个面的缓冲件,所述缓冲件为由发泡树脂形成的单一构件,在所述两个面中的某一个面具有一面侧凹凸形状,在所述两个面中的另一个面具有另一面侧凹凸形状,所述另一面侧凹凸形状的排列间距比所述一面侧凹凸形状的排列间距长。根据本发明的缓冲件,在两个面分别具有凹凸形状,同时简化了构造。

11.另外,在本发明的缓冲件中优选的是,所述一面侧凹凸形状由多个一面侧凹凸部构成,所述多个一面侧凹凸部在俯视时沿着预定方向和相对于所述预定方向交叉的交叉方向分别排列,所述另一面侧凹凸形状由多个另一面侧凹凸部构成,所述多个另一面侧凹凸部在俯视时仅沿着所述预定方向和所述交叉方向中的某一个方向排列,并且沿着所述预定方向和所述交叉方向中的另一个方向延伸。在该情况下,所述缓冲件的一个面能够作为压力分散性优异的面使用,另外,所述缓冲件的另一个面能够作为透气性优异的面使用。

12.另外,在本发明的缓冲件中优选的是,所述一面侧凹凸部包括一面侧凸部和一面侧凹部,所述一面侧凸部为锥体状,所述一面侧凹部为倒锥体状,所述另一面侧凹凸部包括另一面侧凸部和另一面侧凹部,所述另一面侧凹凸形状为平面波状。在该情况下,所述缓冲件的一个面能够作为压力分散性更优异的面使用,另外,所述缓冲件的另一个面能够作为透气性更优异的面使用。

13.本发明的层叠缓冲件具备两个缓冲件,所述两个缓冲件中的至少一个为上述的缓冲件,所述两个缓冲件中的一个所述缓冲件和另一个所述缓冲件以所述两个缓冲件中的所述至少一个的所述另一个面与所述另一个所述缓冲件相对的方式层叠配置。根据本发明的层叠缓冲件,在两个面分别具有凹凸形状,同时简化了构造。

14.在本发明的层叠缓冲件中优选的是,所述两个缓冲件分别为上述的缓冲件,一个所述缓冲件和另一个所述缓冲件以所述一个所述缓冲件的所述另一个面与所述另一个所述缓冲件的所述另一个面相对的方式层叠配置。在该情况下,在两个面分别具有凹凸形状,同时进一步简化了构造。

15.本发明的缓冲件的制造方法为用于得到上述缓冲件的缓冲件的制造方法,该缓冲件的制造方法包括:第1加工工序,在该第1加工工序中,通过对由发泡树脂形成的单一基材的一面侧表层部和另一面侧表层部分别进行二维加工,来形成所述缓冲件的所述另一个面;去除工序,在该去除工序中,将在所述第1加工工序中产生的所述基材的废料从该基材去除;以及第2加工工序,在该第2加工工序中,通过对所述去除工序后的所述基材进行外形加工,来形成所述缓冲件的所述一个面。本发明的缓冲件的制造方法对于得到上述缓冲件是适合的。

16.发明的效果

17.根据本发明,能够提供在两个面分别具有凹凸形状同时简化了构造的缓冲件和层叠缓冲件,另外能够提供对于得到所述缓冲件适合的缓冲件的制造方法。

附图说明

18.图1是概略地表示本发明的一实施方式的缓冲件的立体图。

19.图2是图1的缓冲件的侧视图。

20.图3是图1的缓冲件的主视图。

21.图4是概略地表示本发明的一实施方式的层叠缓冲件的俯视图、主视图以及右视图。

22.图5是表示图4的区域a的放大图。

23.图6是概略地表示本发明的另一实施方式的层叠缓冲件的俯视图、主视图以及右视图。

24.图7是将本发明的一实施方式的在缓冲件的制造方法的第1加工工序中进行了二维加工的基材以保持残留有由该二维加工产生的废料的状态概略地表示的侧视图。

25.图8是概略地从正面表示在图7的第1加工工序中进行的二维加工的一例的剖视图。

26.图9是概略地从侧面表示在图7的第1加工工序中进行的二维加工的剖视图。

27.图10是概略地表示在图7的第1加工工序后的去除工序中将废料从图7的二维加工完毕的基材去除之后进而在所述去除工序后的第2加工工序中进行了外形加工的该基材的侧视图。

28.图11是概略地从正面表示在图10的第2加工工序中进行的外形加工的一例的图10的x

‑

x剖视图。

29.图12是概略地从侧面表示在图10的第2加工工序中进行的外形加工的一例的图11的x

‑

x剖视图。

30.图13是概略地表示使用图10的二次加工完毕基材来形成本实施方式的层叠缓冲件的工序的侧视图。

31.图14是对于本发明的又一实施方式的缓冲件的表面侧凹凸形状的一例放大地表

示该表面侧凹凸形状的局部的俯视图。

32.图15是进一步放大地表示图14的局部的立体图。

33.附图标记说明

34.1、缓冲件;1a~1b、缓冲件;1a~1d、缓冲件;2、表面侧凹凸部(一面侧凹凸部);2a、表面侧凸部(一面侧凸部);2b、表面侧凹部(一面侧凹部);3、背面侧凹凸部(另一面侧凹凸部);3a、背面侧凸部(另一面侧凸部);2b、背面侧凹部(另一面侧凹部);10、层叠缓冲件;10a、层叠缓冲件;20、层叠缓冲件;20a、层叠缓冲件;50、仿形刀片(contour blade);60、按压辊;60a~60b、按压辊;61、按压辊的突起;70、仿形刀片;100、基材;101、一面侧表层部;102、另一面侧表层部;103、一次加工完毕基材;104、二次加工完毕基材;dl、长度方向;dw、宽度方向;dt、厚度方向;f1、表面(一个面);f2、背面(另一个面);l、方向;p1、表面侧凹凸形状(一面侧凹凸形状)的排列间距;p2、背面侧凹凸形状(另一面侧凹凸形状)的排列间距;s1~s2、废料;t、厚度;w、宽度。

具体实施方式

35.以下参照附图说明本发明的一实施方式的缓冲件、层叠缓冲件以及缓冲件的制造方法。

36.[缓冲件]

[0037]

在图1中,附图标记1为本发明的一实施方式的缓冲件。在本实施方式中,缓冲件1为矩形的片。在本实施方式中,缓冲件1的长度l比该缓冲件1的宽度w长。另外,缓冲件1的厚度t比该缓冲件1的宽度w小。在本实施方式中,缓冲件1为床垫。在图1中,附图标记dl为长度方向(纵向方向)。另外,在图1中,附图标记dw为宽度方向。进而,在图1中,附图标记dt为厚度方向。

[0038]

缓冲件1具有两个面。在本实施方式中,缓冲件1具有表面f1和背面f2这两个面。另外,缓冲件1为由发泡树脂形成的单一构件。所述发泡树脂优选为软质发泡树脂。作为具体例子,举出软质聚氨酯泡沫。缓冲件1在表面f1和背面f2中的某一个面具有一面侧凹凸形状。在本实施方式中,一面侧凹凸形状为设于表面f1侧的表面侧凹凸形状。此外,在图1中,表面侧凹凸形状的局部以双点划线省略。另外,缓冲件1在表面f1和背面f2中的另一个面具有另一面侧凹凸形状。在本实施方式中,另一面侧凹凸形状为设于背面f2侧的背面侧凹凸形状。另一面侧凹凸形状的排列间距p2比一面侧凹凸形状的排列间距p1长。在本实施方式中,一面侧凹凸形状的排列间距p1为表面侧凹凸形状的排列间距。另外,在本实施方式中,另一面侧凹凸形状的排列间距p2为背面侧凹凸形状的排列间距。

[0039]

在本实施方式中,表面侧凹凸形状由多个表面侧凹凸部2构成。在本实施方式中,表面侧凹凸部2为一面侧凹凸部。表面侧凹凸形状的排列间距p1能够设为例如任意的表面侧凸部(一面侧凸部)2a与距该表面侧凸部2a最近的表面侧凸部2a之间的间距p1p、任意的表面侧凹部(一面侧凹部)2b与距该表面侧凹部2b最近的表面侧凹部2b之间的间距p1n或者任意的表面侧凸部2a或表面侧凹部2b与距该表面侧凸部2a或表面侧凹部2b最近的表面侧凹部2b或表面侧凸部2a之间的间距p1pn。在本实施方式中,多个表面侧凹凸部2在俯视时沿着预定方向和相对于所述预定方向交叉的交叉方向分别排列。在本实施方式中,所述预定方向为与长度方向dl平行的方向。参照图2,表面侧凹凸形状的排列间距p1在长度方向dl上

能够设为例如表面侧凸部2a与表面侧凸部2a之间的间距p1p、表面侧凹部2b与表面侧凹部2b之间的间距p1n或者表面侧凸部2a与表面侧凹部2b之间的间距p1pn。另外,所述交叉方向为俯视时相对于长度方向dl交叉的方向。在本实施方式中,所述交叉方向为俯视时相对于长度方向dl正交的方向,即与宽度方向dw平行的方向。参照图3,表面侧凹凸形状的排列间距p1在宽度方向dw上也能够设为例如表面侧凸部2a与表面侧凸部2a之间的间距p1p、表面侧凹部2b与表面侧凹部2b之间的间距p1n或者表面侧凸部2a与表面侧凹部2b之间的间距p1pn。

[0040]

另外,在本实施方式中,背面侧凹凸形状由多个背面侧凹凸部3构成。在本实施方式中,背面侧凹凸部3为另一面侧凹凸部。参照图2,背面侧凹凸形状的排列间距p2能够设为例如任意的背面侧凸部(另一面侧凸部)3a与距该背面侧凸部3a最近的背面侧凸部3a之间的间距p2p、任意的背面侧凹部(另一面侧凹部)3b与距该背面侧凹部3b最近的背面侧凹部3b之间的间距p2n或者任意的背面侧凸部3a或背面侧凹部3b与距该背面侧凸部3a或背面侧凹部3b最近的背面侧凹部3b或背面侧凸部3a之间的间距p2pn。在本实施方式中,多个背面侧凹凸部3在俯视时仅沿着所述预定方向和所述交叉方向中的某一个方向排列。在本实施方式中,所述预定方向为与长度方向dl平行的方向。参照图2,背面侧凹凸形状的排列间距p2在长度方向dl上能够设为例如背面侧凸部3a与背面侧凸部3a之间的间距p2p、背面侧凹部3b与背面侧凹部3b之间的间距p2n或者背面侧凸部3a与背面侧凹部3b之间的间距p2pn。另外,多个背面侧凹凸部3沿着所述预定方向和所述交叉方向中的另一个方向延伸。在该情况下,背面侧凹凸部3的局部能够作为沿着所述预定方向和所述交叉方向中的另一个方向延伸的槽部发挥功能。在本实施方式中,所述交叉方向为与宽度方向dw平行的方向。参照图3,背面侧凹凸部3沿宽度方向dw延伸。在本实施方式中,背面侧凸部3a和背面侧凹部3b分别沿宽度方向dw延伸。在该情况下,背面侧凹部3b能够作为沿宽度方向dw延伸的槽部发挥功能。此外,在本实施方式中说明了背面侧凹凸部3沿着与表面侧凹凸部2相同的预定方向(与宽度方向dw平行的方向)排列的情形,但背面侧凹凸部3也能够沿着与表面侧凹凸部2不同的方向排列。另外,在图3中,背面侧凸部3a的轮廓线表示该背面侧凸部3a的顶点。另外,在图3中,背面侧凹部3b的轮廓线表示该背面侧凹部3b的槽底。即,图3所示的背面侧凸部3a的轮廓线与背面侧凹部3b的轮廓线之间表示背面侧凹凸部3的高度差。

[0041]

根据本发明,背面侧凹凸形状的排列间距p2比表面侧凹凸形状的排列间距p1长。即,p2>p1。在表面侧凹凸形状的排列间距p1不同的情况下,优选为背面侧凹凸形状的排列间距p2比表面侧凹凸形状的排列间距p1中的最大的排列间距p1长。在背面侧凹凸形状的排列间距p2不同的情况下,优选为背面侧凹凸形状的排列间距p2中的最小的排列间距p2比表面侧凹凸形状的排列间距p1长。即,在表面侧凹凸形状的排列间距p1不同并且背面侧凹凸形状的排列间距p2不同的情况下,优选为背面侧凹凸形状的排列间距p2中的最小的排列间距p2比表面侧凹凸形状的排列间距p1中的最大的排列间距p1长。

[0042]

如图2所示,在本实施方式中,背面侧凹凸形状的排列间距p2比沿着与长度方向dl平行的方向排列的表面侧凹凸形状的排列间距p1长。另外,在本实施方式中,背面侧凹凸形状的排列间距p2比沿宽度方向dw排列的表面侧凹凸形状的排列间距p1长。

[0043]

缓冲件1为由发泡树脂形成的单一构件。缓冲件1通过将例如片状的软质聚氨酯泡沫作为单一基材并且对该基材进行机械加工而形成。缓冲件1在无需将两张片材粘贴的情

况下在该缓冲件1的表面f1和背面f2分别设有凹凸形状。因而,根据缓冲件1,在表面f1和背面f2分别具有凹凸形状,同时简化了该缓冲件1的构造。

[0044]

另外,在缓冲件1中不会产生因粘接两个片材而引起的张力。因此,根据缓冲件1,不会由于睡眠中的翻身等动作而例如像以往的缓冲件那样在两个片材之间产生偏移、拉伸。因而,根据缓冲件1,不会在该缓冲件1的内部产生不需要的应力,能够发挥压力分散性能(使施加于缓冲件1的表面f1的压力分散的性能)。

[0045]

另外,在缓冲件1中优选的是,所述一面侧凹凸形状由多个一面侧凹凸部2构成,所述多个一面侧凹凸部2在俯视时沿着预定方向和相对于所述预定方向交叉的交叉方向分别排列。在该情况下,缓冲件1的所述一个面能够作为压力分散性优异的面使用。另外优选的是,所述另一面侧凹凸形状由多个另一面侧凹凸部3构成,所述多个另一面侧凹凸部3在俯视时仅沿着所述预定方向和所述交叉方向中的某一个方向排列,并且沿着所述预定方向和所述交叉方向中的另一个方向延伸。在该情况下,缓冲件1的所述另一个面能够作为透气性优异的面使用。进而,在该情况下,睡眠中的翻身动作时的舒适性也提高。

[0046]

参照图2,在本实施方式中,表面侧凹凸形状由多个表面侧凹凸部2构成。多个表面侧凹凸部2在俯视时沿着长度方向dl和宽度方向dw分别排列。在该情况下,缓冲件1的表面f1能够作为压力分散性优异的面使用。另外,参照图2,在本实施方式中,背面侧凹凸形状由多个背面侧凹凸部3构成。多个背面侧凹凸部3在俯视时仅沿长度方向排列。另外,参照图3,背面侧凹凸部3沿宽度方向dw延伸。在本实施方式中,在缓冲件1的背面f2形成有沿宽度方向dw延伸的多个背面侧凹部3b。在该情况下,缓冲件1的背面f2能够作为透气性优异的面使用。此外,多个表面侧凹凸部2能够替代长度方向dl而仅沿宽度方向dw排列。进而,多个表面侧凹凸部2能够在俯视时沿着与长度方向dl不同的预定方向和与该预定方向不同的方向分别排列。

[0047]

[层叠缓冲件]

[0048]

根据本发明,通过使用上述缓冲件1,能够形成层叠缓冲件10。层叠缓冲件10具有两个缓冲件。在层叠缓冲件10中,两个缓冲件中的至少一个为缓冲件1。层叠缓冲件10通过缓冲件1和另一个缓冲件以缓冲件1的另一个面(背面)与另一个缓冲件相对的方式层叠配置而成。

[0049]

图4是概略地表示本发明的一实施方式的层叠缓冲件10的俯视图、主视图以及右视图。在图4中,对于与图1~图3的结构实质上相同的部分,使用相同的附图标记。

[0050]

参照图4的俯视图,层叠缓冲件10由三个层叠缓冲件10a形成。三个层叠缓冲件10a例如通过使用垂直刀具的垂直加工,针对层叠缓冲件片切割出一个层叠缓冲件10,进而将该层叠缓冲件10切割为三个层叠缓冲件10a。

[0051]

参照图4的主视图,层叠缓冲件10a具备两个缓冲件1a。两个缓冲件1a分别为缓冲件1。在本实施方式中,一个缓冲件1a和另一个缓冲件1a以一个缓冲件1a的背面(另一个面)f2和另一个缓冲件1a的背面(另一个面)f2相对的方式层叠配置。由此,层叠缓冲件10a的两个面分别由缓冲件1a的表面f1形成。此外,在图4的层叠缓冲件10a中,两个缓冲件1a能够分别由不同的材质形成。另外,两个缓冲件1a的背面f2能够分别设为不同的形状。而且,两个缓冲件1a的表面f1也能够分别设为不同的形状。在图4中省略了层叠缓冲件10a的表面f1的凹凸形状。

[0052]

参照图4的侧视图,在本实施方式中,层叠缓冲件10a使一个缓冲件1a的背面侧凹凸形状和另一个缓冲件1a的背面侧凹凸形状嵌合而成。由此,层叠缓冲件10a能够在无需粘贴两个缓冲件1a的情况下,将两个缓冲件1a层叠配置。因而,在该情况下,在表面f1和背面f2这两个面分别具有凹凸形状,同时进一步简化了构造。

[0053]

另外,如上所述,层叠缓冲件10a能够通过使两个缓冲件1a的背面侧凹凸形状嵌合而形成。因此,在制造层叠缓冲件10a时,能够减少用于使用粘接剂等将两个缓冲件1a粘贴的工时。

[0054]

另外,在本实施方式中,两个缓冲件1a没有像以往的缓冲件那样利用粘接剂等粘贴。因而,在层叠缓冲件10a中不会产生因粘接两个缓冲件1a而引起的张力。因此,例如即使在由于睡眠中的翻身动作而在两个缓冲件1a之间产生偏移、拉伸这样的情况下,由于容许这些情形,从而也能够发挥压力分散性能(使施加于层叠缓冲件10a的表面的压力分散的性能)。

[0055]

以往的层叠缓冲件通过粘贴两个片材(缓冲件)而形成。因此,以往的层叠缓冲件通过适当地变更例如材质的特性、一个缓冲件的一面侧凹凸形状以及另一个缓冲件的一面侧凹凸形状,能够发挥所期望的效果。例如,若将缓冲件的材质变更为适当的材质,例如将一个缓冲件的表面侧凹凸形状和另一个缓冲件的表面侧凹凸形状变更为适当的凹凸形状,则例如能够提高压力分散性能,例如能够提高睡眠舒适度。

[0056]

与此相对,本实施方式的层叠缓冲件10a通过重叠两个缓冲件1a而形成。因此,层叠缓冲件10a除了通过材质的特性、一个缓冲件1a的表面侧凹凸形状以及另一个缓冲件1a的表面侧凹凸形状之外,还能够通过两个缓冲件1a的重叠面(背面f2)的背面侧凹凸形状的相互作用来发挥所期望的效果。例如,在图5中放大地表示图4的区域a。参照图5,附图标记w10、附图标记d10、附图标记c10分别为一个缓冲件1a的背面侧凹凸形状与另一个缓冲件1a的背面侧凹凸形状的嵌合宽度、嵌合深度、嵌合间隙。根据层叠缓冲件10a,通过将嵌合宽度w10、嵌合深度d10和嵌合间隙c10调整为适当的值,能够大幅度减少材料使用量,同时例如能够将压力分散性能提高为与以往的压力分散性能相同或者以往的压力分散性能以上,例如能够将睡眠舒适度提高为与以往的睡眠舒适度相同或者以往的睡眠舒适度以上。

[0057]

另外,在层叠缓冲件10a中,一个缓冲件1a的背面f2与另一个缓冲件1a的背面f2相对。因此,形成于一个缓冲件1a的背面侧凹凸形状与另一个缓冲件1a的背面侧凹凸形状之间的间隙(嵌合间隙c10)成为空气的通道,从而能够得到较高的透气性。另外,通过背面侧凹凸形状的复合的组合,在进行翻身等动作时,能够得到通风效果,从而能够抑制在层叠缓冲件10a的内部产生闷热感,能够大幅度改善舒适性。

[0058]

另外,层叠缓冲件10a由于大幅度减少材料使用量,因此比发挥同等性能的以往的产品组更轻量。因此,层叠缓冲件10a成为在具有高性能的同时非常容易处理的产品。例如,像本实施方式这样,在层叠缓冲件10a为层叠床垫的情况下,成为在具有高寝具性能的同时容易处理的产品。

[0059]

层叠缓冲件10具备多个层叠缓冲件10a。因此,层叠缓冲件10能够获得如上所述的与层叠缓冲件10a同样的效果。

[0060]

图6是概略地表示本发明的另一实施方式的层叠缓冲件20的俯视图、主视图以及右视图。在图6中,对于与图1~图5的结构实质上相同的部分,使用相同的附图标记。

[0061]

参照图6的俯视图,层叠缓冲件20由三个层叠缓冲件20a形成。

[0062]

参照图6的主视图,层叠缓冲件20a具备缓冲件1a和缓冲件1b这两个缓冲件。在本实施方式中,缓冲件1a为缓冲件1。另外,在本实施方式中,缓冲件1b为本发明的另一实施方式的缓冲件。缓冲件1b为缓冲件1a的变形例。在缓冲件1b中,多个背面侧凹凸部3在俯视时仅沿着相对于宽度方向dw平行的方向排列。在缓冲件1b中,背面侧凹凸部3沿长度方向dl延伸。在本实施方式中,缓冲件1a和缓冲件1b以缓冲件1a的背面f2和缓冲件1b的背面f2相对的方式层叠配置。由此,层叠缓冲件20a的两个面分别由缓冲件1a的表面f1和缓冲件1b的表面f1形成。此外,在图6中省略了层叠缓冲件20a的表面f1的凹凸形状。

[0063]

像层叠缓冲件20a这样,根据本发明的层叠缓冲件,能够将两个缓冲件中的至少一个设为在两个面分别具有凹凸形状的单一构件。因而,根据本发明的层叠缓冲件,在两个面分别具有凹凸形状,同时简化了构造。

[0064]

尤其是在层叠缓冲件20a中,除了由缓冲件1a的背面侧凹凸形状和缓冲件1b的背面侧凹凸形状形成的沿着宽度方向dw延伸的间隙(由缓冲件1a的背面侧凹凸部3的背面侧凹部3b形成的间隙)成为空气的通道之外,由缓冲件1a的背面侧凹凸形状和缓冲件1b的背面侧凹凸形状形成的沿着长度方向dl延伸的间隙(由缓冲件1b的背面侧凹凸部3的背面侧凹部3b形成的间隙)也成为空气的通道,从而能够得到更高的透气性。另外,通过背面侧凹凸形状的复合的组合,在进行翻身等动作时,能够进一步得到通风效果,从而能够进一步抑制在层叠缓冲件10a的内部产生闷热感,能够大幅度改善舒适性。

[0065]

另外,层叠缓冲件20a也由于大幅度减少材料使用量,因此也比发挥同等性能的以往的产品组更轻量。因此,层叠缓冲件20a也成为在具有高性能的同时非常容易处理的产品。层叠缓冲件20具备多个层叠缓冲件20a。因此,层叠缓冲件20能够获得如上所述的与层叠缓冲件20a同样的效果。

[0066]

[缓冲件的制造方法]

[0067]

本发明的一实施方式的缓冲件的制造方法为用于得到缓冲件1的缓冲件的制造方法。本实施方式的缓冲件的制造方法包括:第1加工工序,在该第1加工工序中,通过对由发泡树脂形成的单一基材的一面侧表层部和另一面侧表层部分别进行二维加工,来形成所述缓冲件的所述另一个面;去除工序,在该去除工序中,将在所述第1加工工序中产生的所述基材的废料从该基材去除;以及第2加工工序,在该第2加工工序中,通过对所述去除工序后的所述基材进行外形加工,来形成所述缓冲件的所述一个面。

[0068]

根据本实施方式的缓冲件的制造方法,在缓冲件1的表面(一个面)f1形成美观的凹凸形状。因而,本实施方式的缓冲件的制造方法对于得到缓冲件1是适合的。

[0069]

以下参照附图说明本实施方式的缓冲件的制造方法。

[0070]

在图7中将在本实施方式的缓冲件的制造方法的第1加工工序中进行了二维加工的基材100以保持残留有由该二维加工产生的废料s1、s2的状态概略地示出。

[0071]

参照图7,基材100为单一构件。在本实施方式中,基材100为矩形的片。在第1加工工序中,对由发泡树脂形成的单一基材100的一面侧表层部101和另一面侧表层部102分别进行二维加工。由此,能够由基材100得到形成有缓冲件1的背面f2的一次加工完毕的基材103(以下也称为“一次加工完毕基材103”。)。在本实施方式中,如图7所示,一面侧表层部101和另一面侧表层部102分别通过二维加工被切割为平面波状。在此,作为“二维加工”,能

够举出例如通过数值控制对仿形机床进行操作的机械加工(仿形加工)。

[0072]

图8是概略地从正面表示在图7的第1加工工序中进行的二维加工的一例的剖视图。在图8中,附图标记50为仿形刀片(二维刀具)。在本实施方式中,仿形刀片50沿单一基材100的宽度方向dw延伸。仿形刀片50通过数值控制将单一基材100的一面侧表层部101和另一面侧表层部102分别切割为所期望的形状。此外,图8表示正在切割单一基材100的一面侧表层部101的状态。

[0073]

在图9中概略地从侧面表示在图7的第1加工工序中进行的二维加工。在本实施方式中,如图9所示,仿形刀片50通过数值控制而沿着基材100的长度方向dl移动,并且沿着厚度方向dt上下运动。或者将仿形刀片50固定,使载置有基材100的工作台沿着基材100的长度方向dl移动并且沿着厚度方向dt上下运动。由此,如图7的实线所示,单一基材100的一面侧表层部101和另一面侧表层部102分别被切割为平面波状。由此,在本实施方式的第1加工工序中,能够得到仍然残留有在第1加工工序中产生的基材100的废料s1、s2的一次加工完毕基材103。

[0074]

在图10中概略地表示在图7的第1加工工序后的去除工序中将废料s1、s2从图7的二维加工完毕的基材100去除之后的进而在第2加工工序中进行了外形加工的该基材100。

[0075]

在第1加工工序后的去除工序中,将在第1加工工序中产生的基材100的废料s1、s2从该基材100去除。参照图10,去除废料s1、s2后的一次加工完毕基材103在该一次加工完毕基材103的一面侧表层部103a和另一面侧表层部103b分别形成有缓冲件1的背面f2。

[0076]

进而,在本实施方式中,如图10所示,通过对一次加工完毕基材103进行外形加工,来形成缓冲件1的表面f1。在本实施方式中,如图10所示,沿着预定方向(例如长度方向dl)将一次加工完毕基材103的一面侧表层部103a与另一面侧表层部103b之间切割为两个。通过外形加工在一次加工完毕基材103的切割面形成凹凸形状。在此,作为“外形加工”,能够举出例如在利用按压辊压缩基材的状态下,将该基材的压缩部分沿着相对于所述按压辊的压缩方向正交的方向且是该按压辊的按压部分处的切线方向切割的加工。

[0077]

在图11中概略地从正面表示在图10的第2加工工序中进行的外形加工的一例。在图11中,附图标记60为按压辊。按压辊60包括对一次加工完毕基材103的一面侧表层部103a进行按压的上侧按压辊60a和对一次加工完毕基材103的另一面侧表层部103b进行按压的下侧按压辊60b。一次加工完毕基材103以由两个按压辊60压缩的状态向预定方向输送。在本实施方式中,所述预定方向为长度方向dl。附图标记70为仿形刀片。在本实施方式中,仿形刀片70沿一次加工完毕基材103的宽度方向dw延伸。仿形刀片70在一次加工完毕基材103的一面侧表层部103a与另一面侧表层部103b之间将该一次加工完毕基材103切割为两个缓冲件1。

[0078]

在按压辊60设有多个突起61。在本实施方式中,多个突起61沿按压辊60的延伸方向de排列。另外,在图12中概略地从侧面表示在图10的第2加工工序中进行的外形加工的一例。在本实施方式中,多个突起61也沿按压辊60的周向dc排列。多个突起61的排列能够根据形成于缓冲件1的表面f1的凹凸形状适当地选择。

[0079]

在第2加工工序中,在利用按压辊60将一次加工完毕基材103沿一次加工完毕基材103的厚度方向dt压缩的状态下,仿形刀片70将该一次加工完毕基材103的压缩部分沿着一次加工完毕基材103的长度方向dl切割为两个。如图10所示,被切割为两个的一次加工完毕

基材103的各个切割面成为与在按压辊60排列的突起61对应的凹凸形状。由此,如图10所示,能够由一次加工完毕基材103得到两个缓冲件1重叠的状态的二次加工完毕基材104。

[0080]

本实施方式的缓冲件的制造方法包括将第2加工工序后的二次加工完毕基材104分离为两个缓冲件的分离工序。在本实施方式中,在分离工序中,沿着形成于二次加工完毕基材104的切割面将该二次加工完毕基材104分离为两个缓冲件1。由此,根据本实施方式的缓冲件的制造方法,能够得到两个缓冲件1。

[0081]

作为缓冲件的制造方法,在对基材100进行二维加工之后,能够在其废料s1、s2保持残留于一次加工完毕的一次加工完毕基材103的状态下对该一次加工完毕基材103进行外形加工。但是在该情况下,有时无法在外形加工完毕的缓冲件的表面(一个面)f1形成美观的凹凸形状。

[0082]

与此相对,本实施方式的缓冲件的制造方法在从一次加工完毕的一次加工完毕基材103去除废料s1、s2之后,对该一次加工完毕基材103进行外形加工。在该情况下,外形加工完毕的二次加工完毕基材104的切割面成为美观的凹凸形状。即,根据本实施方式的缓冲件的制造方法,在缓冲件1的表面(一个面)f1形成有美观的凹凸形状。因而,本实施方式的缓冲件的制造方法对于得到缓冲件1是适合的。另外,根据本实施方式,能够由一个单一基材100制造两个缓冲件1。

[0083]

[层叠缓冲件的制造方法]

[0084]

在图13中概略地表示使用图10的二次加工完毕基材104来形成本实施方式的层叠缓冲件10的工序。

[0085]

本实施方式的层叠缓冲件的制造方法包括:准备工序,在该准备工序中,准备第2加工工序后的二次加工完毕基材104;分离工序,该分离工序在所述准备工序之后,从二次加工完毕基材104分离两个缓冲件1;以及重叠工序,该重叠工序在所述分离工序之后,使两个缓冲件1重叠。

[0086]

参照图13,在本实施方式的层叠缓冲件的制造方法中,在所述准备工序中,准备两个二次加工完毕基材104。接着,在所述分离工序中,将两个二次加工完毕基材104中的一个分离成两个缓冲件1a、1b,并且将两个二次加工完毕基材104中的另一个分离成两个缓冲件1c、1d。接着,在所述重叠工序中,使缓冲件1b和缓冲件1c以缓冲件1b的背面f2与缓冲件1c的背面f2相对的方式重叠。另外,在本实施方式的所述重叠工序中,使缓冲件1a和缓冲件1d以缓冲件1a的背面f2与缓冲件1d的背面f2相对的方式重叠。由此,根据本实施方式的层叠缓冲件的制造方法,能够制造两个层叠缓冲件10。

[0087]

此外,根据本实施方式的层叠缓冲件的制造方法,所述准备工序能够设为准备一个二次加工完毕基材104的工序。在该情况下,在所述分离工序中分离得到的两个缓冲件1a、1b(1c、1d)以彼此的背面f2相对的方式重叠。由此能够制造一个层叠缓冲件10。

[0088]

另外优选的是,在缓冲件1中,所述一面侧凹凸部2包括一面侧凸部2a和一面侧凹部2b,一面侧凸部2a为锥体状,一面侧凹部2b为倒锥体状,所述另一面侧凹凸部3包括另一面侧凸部3a和另一面侧凹部3b,所述另一面侧凹凸形状为平面波状。在该情况下,缓冲件1的表面f1和背面f2中的某一个面能够作为压力分散性更优异的面使用,另外,缓冲件1的表面f1和背面f2中的另一个面能够作为透气性更优异的面使用。

[0089]

在图14中,对于本发明的又一实施方式的缓冲件的表面侧凹凸形状的一例,放大

地表示该表面侧凹凸形状的局部。另外,图15为进一步放大地表示图14的局部的立体图。

[0090]

参照图14和图15,在本实施方式中,表面侧凹凸部2包括表面侧凸部2a和表面侧凹部2b。表面侧凸部2a为锥体状。表面侧凹部2b为倒锥体状。在该情况下,缓冲件1的表面f1能够作为压力分散性更优异的面使用。另外,在本实施方式中,背面侧凹凸部3包括背面侧凸部3a和背面侧凹部3b。背面侧凹凸形状为平面波状。在该情况下,缓冲件1的背面f2能够作为透气性更优异的面使用。此外,在图14和图15中省略了一部分附图标记2a和附图标记2b。

[0091]

根据本发明,能够提供在两个面分别具有凹凸形状同时简化了构造的缓冲件和层叠缓冲件,另外能够提供对于得到所述缓冲件适合的缓冲件的制造方法。

[0092]

上述内容只是公开了本发明的几个实施方式,能够按照权利要求书进行各种变更。例如,在上述的说明中,缓冲件和层叠缓冲件分别作为假定人平躺的情形的床垫进行了说明,但也能够应用于假定只是坐着的情形的缓冲件和层叠缓冲件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。