1.本公开总体涉及一种用于内燃发动机的点火线圈。

背景技术:

2.用于内燃发动机的点火线圈被用于点燃内燃发动机的燃烧室中的空气

‑

燃料混合物。点火线圈通常包括线圈本体和接合部。线圈本体具有被设置在壳体中的初级绕组和次级绕组。接合部配备有螺旋弹簧和火花塞套(plug boot)。螺旋弹簧电连接到次级绕组的高压侧。火花塞套具有设置在其中的螺旋弹簧。

3.例如,国际公开no.wo2017/081788教导了一种用于内燃发动机的点火线圈,该点火线圈被设计成具有火花塞套的改进结构以避免螺旋弹簧的横向振动并提高螺旋弹簧的设计自由度。具体地,点火线圈在螺旋弹簧与火花塞套的内壁之间具有两个减小的间隙。所述减小的间隙在螺旋弹簧和火花塞套的轴向方向上彼此远离地布置,并且分别由火花塞套的小直径部和螺旋弹簧的大直径部产生。

4.火花塞套的小直径部由从火花塞套的内壁向内伸出并且在火花塞套的周向方向上彼此远离地布置的多个肋限定。每个肋由火花塞套的内壁的尖锐凸起部分形成。

5.在上述结构中,当在附接到点火装置的火花塞中产生电火花时,导致螺旋弹簧与每个肋之间的电场集中,这导致电流可能泄漏到火花塞套的外周的风险。已经发现电场集中由每个肋的头部与螺旋弹簧的点接触和由每个肋引起的火花塞套的内壁的形状的急剧变化产生。还关注的是,螺旋弹簧可能被卡在相邻的肋之间,从而导致电流从螺旋弹簧快速地泄漏。

6.因此,需要进一步改进火花塞套的结构,以便改善螺旋弹簧对横向振动的阻力并增强其电强度或电压耐受(electric strength or voltage endurance)特性,以使从螺旋弹簧泄漏的电流最小化。

技术实现要素:

7.因此,本公开的一个目的是提供一种用于内燃发动机的点火线圈,其被设计成具有增大的螺旋弹簧的振动阻力和电阻。

8.根据本公开的一个方面,提供了一种用于内燃发动机的点火线圈,所述点火线圈包括:(a)线圈本体,所述线圈本体包括初级绕组、与所述初级绕组磁耦合的次级绕组、以及所述初级绕组和所述次级绕组被布置在其中的壳体,所述线圈本体被配置为布置在内燃发动机的火花塞孔的外部;以及(b)接合部,所述接合部包括螺旋弹簧和火花塞套,并且被配置为布置在所述火花塞孔的内部,所述螺旋弹簧电连接在所述次级绕组的高压端与火花塞之间。所述火花塞套与所述壳体连接并且具有螺旋弹簧设置于其中的孔。所述孔具有在火花塞套的轴向方向上延伸的长度。所述孔的长度的至少一部分包括在所述孔的周向上交替布置的多个到中心距离小的区部和多个到中心距离大的区部。每个所述到中心距离小的区部位于距离所述孔的中心的第一距离(r1)处。每个所述到中心距离大的区部位于距离所述

孔的中心的第二距离(r2)处。所述第二距离大于所述第一距离。所述到中心距离小的区部被配置为与所述螺旋弹簧的外周可线接触。

9.上述点火线圈具有独特形状的火花塞套,其被设计成增强所述螺旋弹簧的振动阻力和耐电压性。具体地,所述火花塞套具有所述螺旋弹簧设置于其中的孔。所述孔的长度的至少一部分包括在所述孔的周向上交替布置的所述多个到中心距离小的区部和所述多个到中心距离大的区部。所述到中心距离小的区部在几何上被配置为与所述螺旋弹簧的外周可线接触。例如,所述到中心距离小的区部中的至少一个可被放置成与螺旋弹簧的外周线接触。

10.具体地,所述到中心距离小的区部每个被设计为在孔的垂直于轴向方向延伸的横向横截面中是直线或平缓曲线的形状。这使得所述螺旋弹簧的外周能在周向方向上与所述到中心距离小的区部线接触。所述到中心距离小的区部被设计为在孔的形状上不产生急剧变化。

11.所述多个直线部用于使所述螺旋弹簧在所述火花塞套的孔内在垂直于所述轴向方向的方向上的机械振动最小,使当所述点火线圈被启用时所述螺旋弹簧与所述筒状接合部之间的电场集中的发生最小,并且消除了所述螺旋弹簧的一个或多个部分可能被不希望地捕获在所述孔内的凹槽中的概率,以避免发生电流从所述螺旋弹簧泄漏。

12.如从以上讨论显而易见的,所述点火线圈的结构对螺旋弹簧的机械振动具有增大的阻力,并且还具有增强的耐受电压能力。

13.所述螺旋弹簧由横向横截面为圆形的线材制成。所述线材以螺旋形式卷绕。因此,所述螺旋弹簧的外周与所述到中心距离小的区部的线接触关于轴向方向倾斜地取向并且在周向方向上彼此相邻地布置。

14.所述到中心距离小的区部是所述孔的外部形状的处于距所述孔的中心小距离的部分。所述到中心距离大的区部是所述孔的外部形状的处于距所述孔的中心大距离的部分。

15.如下面所讨论的,部件部分后面的括号中的符号仅用于指示符号与部件部分之间的示例性对应关系。

附图说明

16.根据本发明优选实施例的下面给出的详细描述和附图,将更全面地理解本发明,但是,本发明不应当被理解为限制于具体实施例,而是仅用于解释和理解的目的。

17.在附图中:

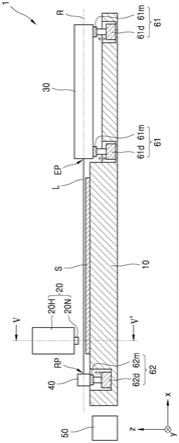

18.图1是示出根据第一实施例的具有火花塞套的点火线圈的纵向截面图;

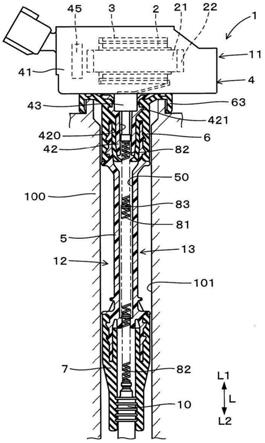

19.图2是示出根据第一实施例的火花塞套的纵向截面图;

20.图3是示出根据第一实施例的火花塞套的横向截面图;

21.图4是示出根据第一实施例的火花塞套的变型的横向截面图;

22.图5是示出根据第一实施例的火花塞套的第二变型的横向截面图;

23.图6是示出安装在第一实施例中图1中所示的点火线圈中的螺旋弹簧的纵向视图;

24.图7是示出塞盖适配在根据第一实施例的点火线圈的筒状接合部上的局部放大的纵向截面图;

25.图8是示出根据第二实施例的火花塞套的横向截面图;

26.图9是示出根据第二实施例的火花塞套的变型的横向截面图;

27.图10是示出根据第二实施例的火花塞套的第二变型的横向截面图;

28.图11是示出根据第二实施例的火花塞套的第三变型的横向截面图;

29.图12是示出根据第三实施例的点火线圈的筒状接合部的纵向截面图;

30.图13是示出根据第三实施例的点火线圈的筒状接合部的横向截面图;

31.图14是示出用于制造根据第三实施例的点火线圈的筒状接合部的模具的横向截面图;

32.图15是示出根据第三实施例的点火线圈的筒状接合部的横向截面图;以及

33.图16是示出根据第三实施例的点火线圈的筒状接合部的变型的横向截面图。

具体实施方式

34.第一实施例

35.下面将参照附图描述根据第一实施例的在内燃发动机中使用的点火线圈1。

36.如图1和图2所示,点火线圈1包括线圈本体11和接合部12。线圈本体11配备有初级绕组2、与初级绕组2磁耦合的次级绕组3、以及罩住初级绕组2和次级绕组3的壳体4。在使用中,线圈本体11布置在内燃发动机的火花塞孔101的外部。接合部12配备有螺旋弹簧8和火花塞套13。螺旋弹簧8将次级绕组3的高压端与火花塞10电连接。火花塞套13连接到壳体4并且具有中空孔130,螺旋弹簧8设置在中空孔130中。在使用中,接合部12设置在火花塞孔101内。

37.火花塞套13具有在孔130的轴向方向l上延伸的给定长度。火花塞套13的长度具有配备有多个到中心距离小的区部(small distance

‑

to

‑

center sections)52和多个到中心距离大的区部(large distance

‑

to

‑

center sections)53的部分(如图3所示),所述多个到中心距离小的区部52和所述多个到中心距离大的区部53在孔130的周向方向c上交替地布置。换句话说,每个到中心距离小的区部52位于相应的相邻两个到中心距离大的区部53之间。到中心距离小的区部52与螺旋弹簧8的外周可物理上线接触。在该实施例中,当机械振动在点火线圈1的径向方向上作用在螺旋弹簧8上时,所有的到中心距离小的区部52通过间隙远离螺旋弹簧8的外周布置,但是与螺旋弹簧8的外周形成线接触。到中心距离小的区部52中的至少一个可替代地设置成与螺旋弹簧8的外周直接线接触。到中心距离大的区部53中的每一个位于距离孔130的中心o的距离r2处。到中心距离小的区部52中的每一个位于距离孔130的中心o的距离r1处。距离r2大于距离r1。

38.下面将详细描述点火线圈1的结构。

39.点火线圈1

40.如在图1中可见,点火线圈1被装配在安装于车辆中的内燃发动机的汽缸盖罩100中以使用被安装在汽缸盖中的火花塞10在发动机的汽缸盖的燃烧室中产生电火花的序列。该实施例中的点火线圈1被设计用于车辆中。点火线圈1包括线圈本体11和接合部12,线圈本体11由初级绕组2、次级绕组3和壳体4构成,接合部12从线圈本体11伸出并且火花塞10适配在接合部12中。线圈本体11设置在气缸盖罩100上。接合部12布置在汽缸盖罩100的火花塞孔101内。

41.轴向方向l

42.如本文所提到的,轴向方向l是火花塞套13的纵向中心线(即,轴线)延伸的方向,换句话说,火花塞套13的长度延伸的方向。点火线圈1的线圈本体11所在的区域或点火线圈1的具有线圈本体11的端部也将被称为点火线圈1的在轴向方向l上延伸的长度的基端侧或者简单地称基端l1。点火线圈1的接合部12所在的区域或者点火线圈1的背离线圈本体11的端部也将被称为点火线圈1的长度的前端侧或者简单地称前端l2。

43.初级绕组2

44.初级绕组2由磁线的绕组制成并且布置在初级线轴上。初级绕组2由点火器45的开关装置去激励(deexcited)。换句话说,初级绕组2被重复地激励和然后去激励。初级绕组2具有被设置在其内周内部的中心芯21。初级绕组2还具有被设置在其外周外部的外部芯22。

45.次级绕组3

46.次级绕组3被布置在初级绕组2的外周外部以与初级绕组2同轴。次级绕组3由比初级绕组2细但比初级绕组2的匝数多的磁线绕组制成。次级绕组3设置在次线线轴的外周上。当初级绕组2被去激励时,将使次级绕组3借助于与初级绕组2的互感而产生感应电动势。

47.壳体4

48.如图1所示,壳体4由热塑性树脂制成并且具有凹部或腔室,初级绕组2和次级绕组3设置在所述凹部或腔室中。当初级绕组2、次级绕组3和点火器45被布置在壳体4的腔室中时,壳体4填充有热固性树脂而没有任何间隙。点火器45配备有开关,该开关响应于从设置在点火线圈1外部的发动机控制器输出的控制信号来激励或去激励初级绕组2。

49.壳体4包括壳体主体41和从壳体主体41伸出的塔架(tower)42,接合部12的火花塞套13附接于塔架42上。塔架42是中空的圆筒形状,并且在其外周上形成有紧固凸起421,火花塞套13的橡胶密封件6(将在后面详细描述)适配在紧固凸起421上。塔架42具有形成于其中心部分中的中空塔架孔420。塔架孔420具有连接构件43和被设置在其中的螺旋弹簧8的一部分。连接构件43电连接到次级绕组3的高压端。螺旋弹簧8的所述部分被放置成与连接构件43接触。

50.火花塞套13

51.如图1和图2所示,火花塞套13包括中空筒状接合部5、橡胶密封件6和橡胶制成的塞盖7。筒状接合部5由树脂制成并且具有形成于其中的中空筒状孔50。橡胶密封件6由橡胶制成,并与沿轴向方向l延伸的筒状接合部5的长度的基端502和壳体4的塔架42连接。塞盖7由橡胶制成,与筒状接合部5的长度的前端503连接,并且适配在火花塞10上。火花塞套13形成接合部12但不包括螺旋弹簧8。

52.筒状接合部5

53.如图2所示,筒状接合部5具有在轴向方向l上背离前端503的基端502。基端502具有在其上形成的基端紧固部55,橡胶密封件6接合到基端紧固部55。基端紧固部55具有在其外周上形成的环形的带倒钩的基部端部接合部551,其实现与橡胶密封件6的牢固的机械接合。筒状接合部5的前端503具有前端紧固部56,塞盖7适配在前端紧固部56上。前端紧固部56在其外周上形成了前端接合部561,该前端接合部561实现与塞盖7的牢固的机械接合。筒状接合部5在其中心部分中形成中空圆筒形孔50,螺旋弹簧8穿过该中空圆筒形孔50。

54.筒状接合部5的孔50形成在沿轴向方向l延伸的筒状接合部5的长度的中央部501

中。孔50成形为具有不变的直径。筒状接合部5的基端502具有内倾斜壁,该内倾斜壁倾斜以具有朝向点火线圈1的基端l1增加的内直径。基端502中的孔50的内直径大于中央部501中的孔50的内直径。在该实施例中,到中心距离小的区部52和到中心距离大的区部53在沿轴向方向l延伸的孔50的长度的中心部分中限定了接触孔51。换句话说,接触孔51由孔50的长度的一部分形成,并由火花塞套13的内壁的到中心距离小的区部52和到中心距离大的区部53限定。接触孔51成形为具有在轴向方向l上在孔50的中央部501中保持恒定的横截面。

55.如在图3中可见,孔50的接触孔51具有垂直于轴向方向l延伸并且具有在轴向方向l上保持恒定的多边形形状的横截面。在该实施例中,垂直于轴向方向l延伸的接触孔51的横截面通过多个直线部521和多个拐角部531描述。直线部521对应于多边形的侧边。每个拐角部531连接两个相邻的直线部521并且对应于多边形的顶点。如图3所示,接触孔51的横截面是具有四个直线部521的正方形形状,但是可替代地,如图4所示,是具有三个直线部521的三角形形状,如图5所示,是具有五个直线部521的五边形形状,或是具有六个直线部521的六边形形状。每个拐角部531被成形为向火花塞套13向外部凸起的曲线。图3至图5中的每一个示出了在其中形成接触孔51的火花塞套13的筒状接合部5的横截面。

56.到中心距离小的区部52中的每一个由直线部521中的一个限定。类似地,到中心距离大的区部53中的每一个由拐角部531限定。通过直线部521成形所述到中心距离小的区部52有利于所述到中心距离小的区部52的加工。筒状接合部5的接触孔51的中心o与直线部521中的每一个之间的距离在直线部521的长度的中心处最小化。因此,基本上在周向方向c上延伸的每个直线部521的长度具有被放置为与螺旋弹簧8的外周接触的中心部分521a。

57.接触孔51的直线部521中的每一个可在多个位置处与螺旋弹簧8的外周接触,所述多个位置在轴向方向l上彼此远离,如在限定为在轴向方向l上延伸的中心部分521a的横截面上观察的。换句话说,螺旋弹簧8的线材801被配置为在接触孔51中沿轴向方向l彼此远离的多个位置处与直线部521中的每一个的中心部分521a可线接触。具体地,线材801的与中心部分521a中的每一个的线接触相对于轴向方向l倾斜地取向,因为线材801以螺旋形式卷绕以形成螺旋弹簧8。

58.如图2所示,接触孔51具有在轴向方向l上占据大于或等于螺旋弹簧8的整个长度的一半的长度a。换句话说,接触孔51占据孔50的与轴向方向l的长度a相同的长度。这使接触孔51的所述到中心距离小的区部52中的每一个能够在轴向方向l上在孔50的增大的范围中接触螺旋弹簧8的外周。

59.橡胶密封件6

60.如在图1和图2中清楚地示出的,橡胶密封件6适配在壳体4的塔架42和筒状接合部5的基端502二者上。具体地,橡胶密封件6牢固地附接到塔架42的外周和壳体4的外表面。橡胶密封件6包括牢固地适配在壳体4的塔架42的紧固凸起421上的环形的橡胶紧固部61、牢固地适配在筒状接合部5的基端接合部551上的橡胶紧固部(即环形凹槽)62、和气密地封闭火花塞孔101的密封部分63。

61.塞盖7

62.塞盖7适配在筒状接合部5的前端503上,并且配备有牢固地适配在筒状接合部5的前端接合部561上的杯形紧固部(即,环形凹槽)71。塞盖7在其中心部分中形成安装孔72,火花塞10的中心电极设置在安装孔72中。

63.螺旋弹簧8

64.如在图6中可以看到的,螺旋弹簧8由扭转螺旋弹簧实现,并且当在轴向方向l上被压缩时产生弹性斥力。螺旋弹簧8由在横截面中为圆形的线材(例如铜线)801的螺旋绕组制成。螺旋弹簧8具有在轴向方向l上延伸的长度,并且包括大直径部81和两个小直径部82。大直径部81是螺旋弹簧8的长度的最大直径,在轴向方向l上置于小直径部82之间。小直径部82的直径小于大直径部81的直径。小直径部82的形状关于螺旋弹簧8的长度的中心是对称的。换句话说,螺旋弹簧8的形状关于其在轴向方向l上延伸的长度的中心是对称的。

65.换句话说,大直径部81占据位于螺旋弹簧8的长度的中心部分的位置,从而有利于或确保大直径部81与筒状接合部5的接触孔51的内壁进行物理接触的稳定性。换句话说,螺旋弹簧8的小直径部82关于螺旋弹簧8的长度的中心是对称的,从而消除了在插入到火花塞套13中时对螺旋弹簧8的取向进行关注的需要。这有利于螺旋弹簧8在点火线圈1中的组装。

66.如图6所示,大直径部81的长度可以成形为具有多个最大直径部811和较小直径部812,较小直径部812位于最大直径部811之间并且外直径小于最大直径部811的外直径。具体地,在图6的示例中,较小直径部812在轴向方向l上占据螺旋弹簧8的长度的中心部分。最大直径部811在轴向方向l上位于较小直径部812的相反侧上。较小直径部812的外直径可小于小直径部82的外直径。

67.螺旋弹簧8还具有线匝稠密部83,其位于大直径部81与每个小直径部82之间并且位于大直径部81的长度的中心区域中。每个线匝稠密部83的螺旋线匝数大于螺旋弹簧8的线材801的其它部分的螺旋线匝数。每个线匝稠密部83的相邻线匝之间的间距小于线材801的其它部分的相邻线匝之间的间距。具体地,每个线匝稠密部83的线匝在轴向方向l上彼此相邻地布置并且基本彼此接触地放置。如图6所示,每个线匝稠密部83可相对于螺旋弹簧8的长度(即,轴向方向l)倾斜,或可替代地,如图2所示,水平地或垂直于轴向方向l放置。线匝稠密部83用作增强部分以提高螺旋弹簧8的刚度。可以选择线匝稠密部83的位置和/或数量以增加螺旋弹簧8对其屈曲(buckling)的阻力或确保整个螺旋弹簧8的期望的弹簧特性。

68.如图2清楚地示出,螺旋弹簧8的大直径部81设置在筒状接合部5的接触孔51内部。螺旋弹簧8的大直径部81的最大直径部811被放置成与接触孔51的直线部521接触,从而减小在垂直于轴向方向l的方向上螺旋弹簧8的机械振动。

69.通过将筒状接合部5的孔50的内直径选择为大于螺旋弹簧8的外直径以在孔50与螺旋弹簧8之间形成间隙来使螺旋弹簧8能插入筒状接合部5的孔50中。孔50被成形为具有接触孔51以在直线部521与螺旋弹簧8的外周之间形成在周向方向c上彼此相邻地布置的多个减小的间隙。筒状接合部5的以上结构用于使螺旋弹簧8在垂直于螺旋弹簧8的长度的方向上的振动最小,但不牺牲螺旋弹簧8插入到孔50中的容易性。

70.如在图3中可见,接触孔51的每一个直线部521的取向为在垂直于轴向方向l延伸的平面图中平行于筒状接合部5的孔50的切线延伸。每个直线部521的长度的中心部分521a和螺旋弹簧8的面向中心部分521a的外周取向为在螺旋弹簧8和筒状接合部5的周向方向c上基本上彼此平行。该布局消除了螺旋弹簧8的线材801可能与筒状接合部5的孔50形成近点接触的概率,但是能够产生螺旋弹簧8的线材801与筒状接合部5的孔50的螺旋线接触。

71.通常,当在次级绕组3中发生的高压电流流过螺旋弹簧8时围绕螺旋弹簧8产生的电场增加并且集中在螺旋弹簧8的线材801与筒状接合部5的接触处或者在螺旋弹簧8的线

材801最靠近筒状接合部5的区域中。由于在螺旋弹簧8中发生的高压与在气缸盖处的地电势之间的电势差,在上述接触处或上述区域周围可能发生电流泄漏。

72.在现有技术的点火线圈被设计成具有形成在筒状接合部5的孔50的内壁上且在周向方向c上彼此相邻地布置的多个向内伸出肋的情况下,电场通常集中在孔50中面向内的肋的头部上和背离所述头部面向外的肋的基部上,这导致电流可能从肋的向外基部泄漏到筒状接合部5的外周的风险。

73.该实施例中的点火线圈1被设计为不具有在筒状接合部5的孔50的内壁上的肋,换句话说,在筒状接合部5的孔50中没有面向内的凸起。螺旋弹簧8的线材801与内壁(即,筒状接合部5的孔50的直线部521)线接触。这使电场可能集中在筒状接合部5和螺旋弹簧8上从而导致电流泄漏到筒状接合部5的外周的风险最小。

74.筒状接合部5的止动孔54

75.如图7所示,筒状接合部5具有形成在孔50的长度的邻近或面向点火线圈1前端l2的端部附近的止动孔54。换句话说,止动孔54形成为邻近接触孔51的面向点火线圈1(筒状接合部5)的前端l2的端部,并且止动孔54的内直径小于孔50的内直径,换句话说,孔50中的最小直径。止动孔54用于保持螺旋弹簧8的大直径部81的长度的面向点火线圈1前端l2的端部。螺旋弹簧8的大直径部81从在轴向方向l上孔50的长度的中央部501中设置在接触孔51中。螺旋弹簧8的小直径部82中的靠近点火线圈1前端l2的一个小直径部82设置在止动孔54中。螺旋弹簧8的大直径部81具有肩部813,肩部813由大直径部81的长度的面向点火线圈1前端l2的端部限定。大直径部81的肩部813搁置在用作由止动孔54的端部限定的承座的肩部541上,即,筒状接合部5的限定孔50的面向点火线圈1基端l1的端部的内部部分,从而防止被设置在火花塞套13的孔130内部的螺旋弹簧8意外地移动到孔130外部。

76.塞盖7在筒状接合部5的径向方向上位于止动孔54的肩部541的外部。换句话说,塞盖7具有面向点火线圈1的基端l1的端部并且在筒状接合部5的径向方向上位于肩部541的外部。肩部541位于止动孔54的面向点火线圈1(即,筒状接合部5)的基端l1的端部上。止动孔54的肩部541产生筒状接合部5的孔50的一部分的急剧变化的形状。当高压电流在螺旋弹簧8中流动时,电场通常将集中在孔50的这种尖锐部分上。但是,径向地位于止动孔54的肩部541外侧的塞盖7用于增强止动孔54的肩部541外部的耐电压性(voltage resistance),从而使止动孔54的肩部541周围的电场集中可能导致电流泄漏的风险最小化,电流泄漏如图7中的双点画线x所指示,其流到筒状接合部5的外周。

77.有益的优点

78.在该实施例中的点火线圈1具有火花塞套13的筒状接合部5的独特形状,其被设计为增强螺旋弹簧8的振动阻力和耐电压性。具体地,筒状接合部5的孔50具有在轴向方向l上连续延伸的接触孔51。接触孔51在几何上由在孔50的周向方向c上交替布置的直线部521(即所述到中心距离小的区部52)和拐角部531(即所述到中心距离大的区部53)成形。

79.每个直线部521成形为在限定为垂直于孔50的轴向方向l延伸的平面中直线地延伸。这使得螺旋弹簧8的线材801以倾斜于轴向方向l的线的形状与直线部521进行物理接触。所述接触在周向方向c上彼此相邻地布置。直线部521各自设计为不在孔50中具有尖锐形状。

80.多个直线部521用于使螺旋弹簧8在火花塞套13的孔130内垂直于轴向方向l的方

向上的振动最小,使当点火线圈1被使用时在螺旋弹簧8与筒状接合部5之间的电场集中的发生最小,并且消除了螺旋弹簧8的(一个或多个)部分可能被不期望地落在孔50内的凹槽中的可能性,从而避免发生电流从螺旋弹簧8泄漏。

81.如从以上讨论显而易见的,在该实施例中的点火线圈1的结构对螺旋弹簧8的机械振动具有增加的阻力,并且还具有增强的电压耐受能力。

82.第二实施例

83.本实施例中的点火线圈1在筒状接合部5的接触孔51的横截面的形状上与第一实施例中的不同。

84.如图8所示,接触孔51成形为在筒状接合部13的垂直于轴向方向l延伸的横向横截面中具有多个平缓曲线部522,而不是第一实施例中的直线部521(即,所述到中心距离小的区部52)。每个曲线部522在接触孔51中径向向内凸起。每个曲线部522具有曲率半径r2(其也将被称为第二曲率半径),其大于接触孔51的拐角部531的曲率半径r1(其也将被称为第一曲率半径)。每个拐角部531将相应的相邻的两个曲线部522连接在一起。螺旋弹簧8的线材80能够具有与曲线部522的多个线接触部,其相对于轴向方向l倾斜并且在周向方向c上彼此相邻布置。类似于在第一实施例中,接触孔51的这种结构在筒状接合部5的孔50的内壁的形状上不产生急剧变化。

85.如图9所示,接触孔51可替代地设计为在筒状接合部13的垂直于轴向方向l延伸的横向横截面上具有多个平缓曲线部522,而不是第一实施例中的直线部521(即,所述到中心距离小的区部52)。与图8不同,每个曲线部522在接触孔51中径向向外凸起。螺旋弹簧8的线材80能够具有与向外曲线部522的多个线接触部,其相对于轴向方向l倾斜并且在周向方向c上彼此相邻地布置。类似于在第一实施例中,接触孔51的这种结构在筒状接合部5的孔50的内壁的形状上不产生急剧变化。

86.如图10所示,接触孔51可替代地设计为在筒状接合部13的垂直于轴向方向l延伸的横向横截面上具有多个直线部521(即,所述到中心距离小的区部52)和多个曲线部522。直线部521和曲线部522交替地布置以限定接触孔51的多边形形状。每个拐角部531连接在相邻的直线部521与相邻的曲线部522之间。在图10所示的示例中,每个曲线部522径向向内凸起,但是也可以成形为径向向外凸起。

87.如图11所示,接触孔51可替代地设计为由直线部521和曲线部522限定的六边形形状。在图11中的示例中,曲线部522径向向外凸起。每个直线部521在周向方向c上的长度的中心与接触孔51的中心o之间的距离最小化。螺旋弹簧8在垂直于轴向方向l的方向上的机械振动可通过增加描述多边形形状的侧面的直线部521或曲线部522的数量而减小,但不牺牲将螺旋弹簧8插入到接触孔51中的容易性。

88.在上述结构中,螺旋弹簧8的线材80能够具有与直线部521或曲线部522的多个线接触。这些线接触相对于轴向方向l倾斜并且在周向方向c上彼此相邻地布置。类似于以上实施例,接触孔51的这种结构在筒状接合部5的孔50的内壁的形状上不产生急剧变化。

89.该实施例的点火线圈1提供与第一实施例中基本上相同的有益效果。在该实施例中,与第一实施例中采用的相同的附图标记指示相同的部件。

90.第三实施例

91.如图12

‑

16所示,本实施例中的点火线圈1被设计成具有在筒状接合部5的制造过

程中产生的焊接部w和浇口痕(gate mark)g的选定位置。具体地,本实施例中的点火线圈1通过选择筒状接合部5的焊接部w和筒状接合部5上的浇口痕g的位置来设计以便增强筒状接合部5耐受电压的能力。

92.通过将熔融热塑性树脂注射到模具9中来制造筒状接合部5。模具9具有圆筒形腔91和浇口92,其中圆筒形腔91用于形成筒状接合部5,浇口92与腔91连通并通过浇口92将熔融树脂材料500(即,热塑性树脂)注射到腔91中。在通过浇口92注射到模具9中之后,树脂材料500将沿着腔91的轮廓流动且完全占据腔91的容积。腔91具有与筒状接合部5的轴向方向l对准的轴向方向。腔91的周向方向也与筒状接合部5的周向方向c重合。

93.如图14所示,由注入到腔91中的树脂材料500形成的筒状接合部5通常具有通过在腔91的圆周中的某处熔融树脂材料500合流(meeting of flows)而产生的焊接部w。焊接部w以基本上平行于轴向方向l的直线形状在筒状接合部5的圆周中的某处延伸。焊接部w在机械强度或韧性(toughness)方面低于筒状接合部5的材料的其余部分。

94.在完成筒状接合部5的注射成型之后,筒状接合部5的外周表面上导致腔91内的浇口92的部分将具有浇口痕g。浇口痕g具有次于焊接部w的第二低的机械强度或韧性。通过切除或去除筒状接合部5的由遗留在浇口92内的一部分注射熔融树脂材料500形成的凸起,浇口痕g通常形成在筒状接合部5的表面上。

95.模具9可替代地被设计成具有与腔91连通的多个浇口92。该结构将使筒状接合部5在其外周上具有与浇口92一样多的浇口痕g。筒状接合部5还可具有在腔91的周向方向c上彼此相邻形成的多个焊接部w。

96.在图13和14所示的示例中,模具9仅具有通向腔91的周边的一部分的单个浇口92,浇口痕g和焊接部w通常在筒状接合部5的周向方向c上彼此相距180

°

的间隔。在模具9具有在腔91的周向方向c上彼此远离布置的两个浇口92的情况下,如图15所示,焊接部g通常出现在筒状接合部5的周向方向c上距离浇口痕g最远处。

97.由于在筒状接合部5的制造过程中熔融树脂材料500的合流而产生的焊接部w是使用一些拐角部531(即,所述到中心距离大的区部53)中的一个产生的。在该实施例中,焊接部w占据筒状接合部5的周边的一部分,该部分位于其中一个拐角部531的顶点附近的径向外侧。焊接部w从拐角部531中的一个继续,如在图12中可见,还从筒状接合部5的其中形成接触孔51的部分延伸到在筒状接合部5的轴向方向l上的基端紧固部55和前端紧固部56二者。换句话说,焊接部w还占据轴向方向l上基端紧固部55和前端紧固部56的部分。图12中的符号“a”表示焊接部的出现在接触孔51径向外侧的部分在轴向方向l上延伸的区域。

98.接触孔51被成形为具有四边形横向横截面,但是,可替代地具有三角形、五边形或六边形横向横截面。当接触孔51在横向横截面中具有四边形形状时,如在图13和图16中所示,焊接部w可以形成在筒状接合部5的接触孔51的其中一个拐角部531的顶点的径向外侧。在这种情况下,浇口痕g形成在筒状接合部5的外周表面的与焊接部w直径相对的部分上。

99.如图15所示,筒状接合部5可具有在横跨所述接触孔51的直径上彼此相对的两个拐角部531的顶点径向外侧形成的焊接部w。在该示例中,浇口痕g出现在剩余两个拐角部531的径向外侧。换句话说,每个浇口痕g在筒状接合部5的周向方向c上位于焊接部w中间。

100.在筒状接合部5的制造过程中产生的浇口痕g形成在筒状接合部5的一部分的外周表面上,在筒状接合部5的该部分中形成接触孔51并且筒状接合部5的该部分位于接触孔51

的其中一个拐角部531的径向外侧,和/或出现在筒状接合部5的除接触孔51之外的部分的外周表面上,即筒状接合部5的位于其中一个拐角部531的径向外侧的部分。在图14所示的示例中,其中模具9的浇口92位于方形接触孔51的其中一个拐角部531的径向外侧,熔融树脂材料500如实线箭头所示从浇口92开始在腔91中沿相反的周向方向流动且沿腔91的轴线(即,沿着筒状接合部5的长度)在相反的方向流动。

101.在完成筒状接合部5的制造时,浇口痕g形成在接触孔51的其中一个拐角部531的径向外侧。如上所述,焊接部w形成在筒状接合部5的位于与浇口痕g直径相对的一个拐角部531的径向外侧的部分中。焊接部w还从孔50位于其中的筒状接合部5部分在轴向方向l上延伸到基端紧固部55和前端紧固部56二者。在一些情况下,根据熔融树脂材料500在模具9中如何流动,焊接部w不出现或部分地出现在基端紧固部55和前端紧固部56中。

102.在图15中的示例中,其中模具9被设计成具有在腔91的其中形成方形接触孔51的直径相对的两个拐角部531的部分的径向外侧的浇口92,熔融树脂材料500从每个浇口92在相反的方向上沿着腔91的轴线和在相反的方向上沿着腔91的周向流动。在图15中,腔91、浇口92和树脂材料500由括号中的数字表示。在完成筒状接合部5的制造时,浇口痕g形成在接触孔51的两个拐角部531的径向外侧。如上所述,焊接部w形成在筒状接合部5的位于沿直径彼此相对的剩余两个拐角部531的径向外侧的部分中。

103.在模具9被设计成具有位于腔91的形成基端紧固部55或前端紧固部56的部分中的浇口92(如图12中的虚线箭头所示)的示例中,熔融树脂材料500从浇口92在沿腔91的中心轴线的相反方向的仅其中一个方向上流动。熔融树脂材料500还在腔91中在周向方向c上流动以产生与浇口92直径相对的焊接部w。在这种情况下,选择浇口92的位置以不在接触孔51的直线部521或曲线部522中的一个的径向外侧产生焊接部w。换句话说,选择浇口92的位置以使焊接部w在筒状接合部5的形成接触孔51且在轴向方向l上延伸的部分的区域上位于接触孔51的其中一个拐角部531的径向外侧。在该情况下,因在轴向方向l上从浇口92离开,形成焊接部w的容易性减小。

104.当配备有具有六边形或八边形的偶数个拐角部531的接触孔的筒状接合部5成型时,可以以与配备有方形接触孔51的接合部5相同的方式选择一个或多个浇口痕g和一个或多个焊接部w的位置。当配备有具有三角形或五边形的奇数个拐角部531的接触孔的筒状接合部5成型时,需要一个(或多个)焊接部w位于接触孔51的一个(或多个)拐角部531的径向外侧,因此需要模具9的通向腔91的一个或多个浇口92布置在接触孔51的直线部521(或曲线部522)的径向外侧。在这种情况下,浇口92可在轴向方向l上定位在远离直线部521(或曲线部522)径向外侧的位置。

105.当配备有具有奇数个拐角部531的接触孔的筒状接合部5成型时,对焊接部w存在比对浇口痕g更高的机械保护需求。一个(或多个)焊接部w形成在其中一个(或多个)拐角部531的径向外侧是极为必须的。在这种情况下,需要将浇口痕g定位成径向面向筒状接合部5的在轴向方向l上定位在接触孔51的相反侧上的基端紧固部55和前端紧固部56。

106.当模具9的浇口92布置在图16中所示的矩形接触孔51的直线部521(或曲线部522)中的一个的径向外侧时,熔融树脂材料500从浇口92在腔91内沿相反的轴向方向(即,轴向方向l)流动,并且还在腔91的相反的周向方向(即,周向方向c)上流动。随后,在完成腔91中的筒状接合部5的制造时,浇口痕g出现在筒状接合部5表面的位于接触孔51的直线部521

(或曲线部522)的其中一个的径向外侧的部分上。另外,焊接部w出现在筒状接合部5的位于其中一个拐角部531的径向外侧并且与在直线部521(或曲线部522)外侧形成的浇口痕g沿直径相对的部分中。在基端紧固部55和前端紧固部56中形成的部分焊接部w的状态与上面描述的配备有方形接触孔51的筒状接合部5相同。

107.有益的优点

108.第一实施例和第二实施例中的筒状接合部5设计成不产生螺旋弹簧8与筒状接合部5的接触孔51的直线部521(或曲线部522)的点接触,以使电场可能集中在螺旋弹簧8与筒状接合部5之间的风险最小。但是,螺旋弹簧8与接触孔51的直线部521(或曲线部522)的线接触将有利于电场集中在线接触上,同时筒状接合部5的接触孔51的拐角部531的顶点距离螺旋弹簧8最远,从而使得螺旋弹簧8几乎没有接触每个拐角部531的风险。

109.因此,在该实施例中的点火线圈1的结构被设计为使得机械易碎焊接部w位于接触孔51的直线部521(或曲线部522)的径向外侧,换句话说,设计为使得即使当螺旋弹簧8线接触接触孔51的直线部521(或曲线部522)时一个(或多个)焊接部w位于拐角部531的一个(或多个)的径向外侧,从而防止一个(或多个)焊接部w被电场损坏。另外,在该实施例中的点火线圈1的结构被设计成使得一个(或多个)浇口痕g形成在筒状接合部5外表面的被布置在接触孔51的其中一个(或多个)拐角部531的径向外侧一个(或多个)部分上,或在轴向方向l上远离接触孔51的一个(或多个)拐角部531到筒状接合部5的基端或前端,从而保护一个(或多个)浇口痕g免于被电场损坏。

110.因此,在该实施例中的点火线圈1的结构具有增强的电强度以保护螺旋弹簧8免受电压影响。在该实施例中的点火线圈1提供与第一实施例和第二实施例中的那些基本上相同的有益效果。在第一实施例中采用的相同的附图标记表示相同或相似的部件。

111.虽然已经公开了优选实施例以便于更好地理解本发明,但是应当理解,本发明可以以各种方式实施而不偏离本发明的原理。因此,本发明应当被理解为包括所有可能的实施例和对所示实施例的变型,其可以在不脱离如所附权利要求中阐述的本发明的原理的情况下实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。