1.本发明涉及钢铁冶炼技术领域,具体为一种绿色环保型工业电炉。

背景技术:

2.电炉设备通常是成套的,包括电炉炉体、电力设备、开闭器、附属辅助电器工业电炉、真空设备、检测控制仪表、自动调节系统、工业电炉机械设备等一系列工艺链设备;在电炉设备进行冶炼钢铁时,其原料筛选机器筛选得到的原料质量,对于电炉设备的冶炼过程中耗能、原料损耗等数据有着至关重要的作用。

3.传统筛选机器通常以铁和非铁材料的密度或外表区分的方式以密度区分,铁和非铁材料两者极易相互夹杂,特别是铁粉极易被大块的非铁材料带入废料区中;以外表区分,不易收集铁粉,且区分过程易出错,浪费铁的同时,还使区分出的铁纯度较低;使得铁原料在筛选过程中,损耗大且纯度低,进而加大了电炉设备冶炼过程中耗能、原料损耗。

4.基于此,本发明设计了一种绿色环保型工业电炉,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种绿色环保型工业电炉,以解决上述背景技术中提出了传统筛选机器通常以铁和非铁材料的密度或外表区分的方式以密度区分,铁和非铁材料两者极易相互夹杂,特别是铁粉极易被大块的非铁材料带入废料区中;以外表区分,不易收集铁粉,且区分过程易出错,浪费铁的同时,还使区分出的铁纯度较低;使得铁原料在筛选过程中,损耗大且纯度低,进而加大了电炉设备冶炼过程中耗能、原料损耗的问题。

6.为实现上述目的,本发明提供如下技术方案:一种绿色环保型工业电炉,包括壳体、驱动机构、电磁铁组件、废料腔及回收腔,其特征在于:所述驱动机构安装在壳体上端轴心处,多个所述电磁铁组件竖直安装在驱动机构下端;所述废料腔贯穿安装在壳体下端外侧,所述回收腔贯穿安装在壳体下端轴心处;所述驱动机构驱动多个电磁铁组件转动并运送铁料使铁料向壳体轴心运动,使废料向壳体外侧运动。

7.作为本发明的进一步方案,所述驱动机构包括有固定盘,所述固定盘侧壁固定连接有第二固定板,所述第二固定板与壳体上端固定连接;所述固定盘内侧壁固定连接有第一固定板,所述第一固定板固定连接有电机,所述电机位于固定盘轴心处,所述电机下端传动连接有转盘,所述转盘外壁固定连接有多个呈圆周阵列分布的驱动板,所述驱动板上均等距开设有多个安装孔,所述电磁铁组件转动连接在安装孔的内壁上,所述固定盘的底部还设置有动力机构,所述动力机构用于电磁铁组件绕着安装孔自转。

8.作为本发明的进一步方案,所述电磁铁组件包括有固定环一及固定环二,所述固定环一和固定环二之间固定安装有多个电磁条;多个所述电磁条以电磁铁组件轴心为圆点呈圆周阵列排布,且电磁条之间紧贴并保持密封,所述固定环一中心位置转动安装有第一电极板,所述第一电极板上端为防水材料制成,所述固定环二内下端固定安装有密封块,所述固定环二内上端转动安装有第二电极板;所述第一电极板和第二电极板固定连接,且相

对转盘静止;所述第二电极板朝壳体轴心处开设有扇形槽,所述第一电极板在电磁铁组件上端对电磁条正极通电,所述第二电极板在电磁铁组件下端对扇形槽区域外的电磁条负极通电,所述固定环一在转盘时会进行自转。

9.作为本发明的进一步方案,所述动力机构包括第一环形槽,所述第一环形槽开设在固定盘中电磁铁组件的运行轨迹上,所述第一环形槽内在电磁铁组件的运行轨迹上均开设有第二环形槽,所述第一环形槽在远离壳体轴心的侧壁上均设置有轮齿;所述固定环一上端均固定连接有连接杆一,所述连接杆一上端固定连接有齿轮环,所述齿轮环均与对应第一环形槽内的轮齿啮合;所述第一电极板上端固定连接有连接杆二,所述连接杆二上端固定连接有弧形滑块,所述弧形滑块均与对应的第二环形槽滑动连接,所述弧形滑块的轮廓贴合对应第二环形槽的轮廓。

10.作为本发明的进一步方案,所述电磁条包括有条形电磁铁,所述条形电磁铁上下端分别与第一电极板和第二电极板连通;所述电磁条滑动安装有套筒,相邻的所述套筒间相互密封;所述套筒在电磁铁组件外侧的部分为硬质磁性材料构成,所述套筒其它部分由弹性材料构成。

11.作为本发明的进一步方案,所述壳体中心位置底部竖直安装有第一卸料机构,所述第一卸料机构贯穿壳体底部与回收腔连通;所述第一卸料机构包括有多个竖直等间距排列的漏斗一,多个所述漏斗一通过固定杆一与壳体固定连接;

12.所述壳体外侧内壁处竖直安装有第二卸料机构,所述第二卸料机构贯穿壳体底部与废料腔连通;所述第二卸料机构包括有多个竖直等间距排列的漏斗二,多个所述漏斗二通过固定杆二与壳体固定连接。

13.与现有技术相比,本发明的有益效果是:

14.1.本发明中的区分方法,主要利用设备赋予铁和非铁材料两个相反方向的运动进行区分,相对常规的以铁和非铁材料的密度或外表区分的方式以密度区分,铁和非铁材料两者极易相互夹杂,特别是铁粉极易被大块的非铁材料带入废料区中;以外表区分,不易收集铁粉,且区分过程易出错,浪费铁的同时,还使区分出的铁纯度较低,本发明的区分方式,可以直接通过材料的不同进行区分,区分后的铁料中不易夹杂废料,废料中不易夹杂包括铁粉在内的铁料,回收的铁料纯度更高,且对混合料中的铁回收的更彻底,使铁料回收的质量更高,且不易产生浪费,进而减少后续冶炼的成本,提高冶炼的质量。

15.2.本发明通过电磁铁的吸力将受离心力作用壳体的外侧运动的混合料中的铁向壳体中心运送,直接从材料自身的不同对混合料进行区分,避免了常规的通过密度、外观的区分方式中,由于不同材料密度、外观近似导致区分不完全的现象;且电磁铁组件在将铁材料向壳体中心运送时,铁材料表面附着的非铁物质,会在离心力作用下脱离铁材料,同时,电磁铁组件自转所带给铁材料的离心力,会进一步的加强非铁物质脱离铁材料的效果,进一步的保证了分离出的铁的纯度,而电磁铁组件之间对铁的传递过程中,由于铁在液体中,受磁力影响运动到另一个电磁铁组件的过程,没有物体或外力对铁进行固定,铁材料仅仅只有一个确定的运动方向,故运动过程中,铁材料自身极易发生转动等运动,使得铁材料间夹杂的非铁物质极易脱离铁材料的包裹从而与铁脱离,进一步的保证了分离完成后铁材料的纯度。

16.3.通过简单的机械结构使朝向壳体轴心处的部分的电磁条断电,进而保证电磁铁

组件朝向壳体轴心处的部分没有磁力;手段简单且制作难度低,减少了设备制造成本,而简单地结构使得设备容易检修,减少了设备使用成本。

附图说明

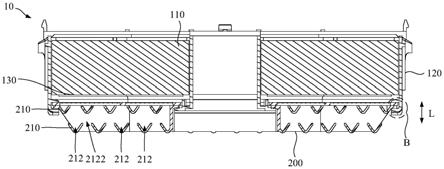

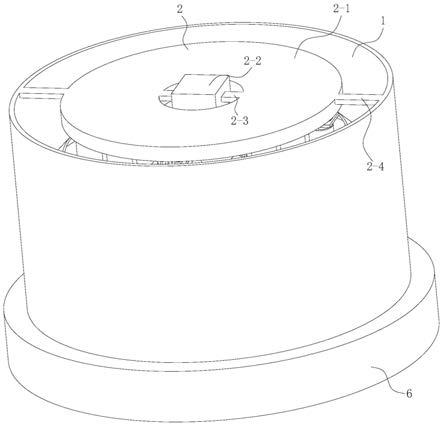

17.图1为本发明总体结构示意图;

18.图2为本发明总体结构正剖示意图;

19.图3为图2中a处放大示意图;

20.图4为图2中b处放大示意图;

21.图5为图2结构俯剖示意图;

22.图6为图2结构仰剖示意图;

23.图7为图6中c处放大示意图;

24.图8为电磁铁组件总体结构示意图;

25.图9为图8中d

‑

d处剖切示意图;

26.图10为图8中e

‑

e处剖切示意图;

27.图11为电磁铁组件总体结构正剖示意图。

28.附图中,各标号所代表的部件列表如下:

29.壳体1、驱动机构2、固定盘2

‑

1、第一环形槽2

‑1‑

1、第二环形槽2

‑1‑

2、轮齿2

‑1‑

3、电机2

‑

2、第一固定板2

‑

3、第二固定板2

‑

4、转盘2

‑

5、驱动板2

‑5‑

1、安装孔2

‑5‑

2、输料机构2

‑

6、方形管2

‑6‑

1、输料管2

‑6‑

2、电磁铁组件3、电磁条3

‑

1、套筒3

‑1‑

1、条形电磁铁3

‑1‑

2、齿轮环3

‑

2、连接杆一3

‑2‑

1、弧形滑块3

‑

3、连接杆二3

‑3‑

1、固定环一3

‑

4、第一电极板3

‑

5、固定环二3

‑

6、第二电极板3

‑

7、密封块3

‑

8、第一卸料机构4、漏斗一4

‑

1、固定杆一4

‑

2、第二卸料机构5、漏斗二5

‑

1、固定杆二5

‑

2、废料腔6、回收腔7。

具体实施方式

30.请参阅图1

‑

11,本发明提供一种技术方案:一种绿色环保型工业电炉,包括壳体1、废料腔6和回收腔7,还包括有驱动机构2和电磁铁组件3;所述驱动机构2安装在壳体1上端轴心处,多个所述电磁铁组件3竖直安装在驱动机构2下端;所述废料腔6贯穿安装在壳体1下端外侧,所述回收腔7贯穿安装在壳体1下端轴心处;所述驱动机构2驱动多个所述电磁铁组件3使铁料向壳体1轴心运动,使废料向壳体1外侧运动;

31.工作时,(如图1)壳体1内注满液体,接着源源不断的向壳体1内注入待区分的混合料,而后驱动机构2驱动多个所述电磁铁组件3使待区分的混合料中的铁向壳体1轴心运动,并由落入壳体1底部中心处落入回收腔7中备用;同时,使混合料中的非铁材料向壳体1外侧运动,并由落入壳体1底部外侧落入废料腔6中备用;

32.本发明中的区分方法,主要利用设备赋予铁和非铁材料两个相反方向的运动进行区分,相对常规的以铁和非铁材料的密度或外表区分的方式以密度区分,铁和非铁材料两者极易相互夹杂,特别是铁粉极易被大块的非铁材料带入废料区中;以外表区分,不易收集铁粉,且区分过程易出错,浪费铁的同时,还使区分出的铁纯度较低,本发明的区分方式,可以直接通过材料的不同进行区分,区分后的铁料中不会夹杂废料,废料中不会夹杂包括铁粉在内的铁料,回收的铁料纯度更高,且对混合料中的铁回收的更彻底,使铁料回收的质量

更高,且不易产生浪费,进而减少后续冶炼的成本,提高冶炼的质量。

33.作为本发明的进一步方案,所述驱动机构2包括有固定盘2

‑

1,所述固定盘2

‑

1侧壁固定连接有第二固定板2

‑

4,所述第二固定板2

‑

4与壳体1上端固定连接;所述固定盘2

‑

1内侧壁固定连接有第一固定板2

‑

3,所述第一固定板2

‑

3固定连接有电机2

‑

2,所述电机2

‑

2位于固定盘2

‑

1轴心处,所述电机2

‑

2下端传动连接有转盘2

‑

5,所述转盘2

‑

5外壁固定连接有多个呈圆周阵列分布的驱动板2

‑5‑

1,所述驱动板2

‑5‑

1上均等距开设有多个安装孔2

‑5‑

2,所述电磁铁组件3转动连接在安装孔2

‑5‑

2的内壁上,所述固定盘2

‑

1的底部还设置有动力机构,所述动力机构用于电磁铁组件3绕着安装孔2

‑5‑

2自转;

34.工作时,电机2

‑

2启动并带动转盘2

‑

5转动,进而转盘2

‑

5带动电磁铁组件3绕壳体1轴心转动,使电磁铁组件3搅动壳体1内的液体,使液体进行圆周运动,进而液体带动倒入壳体1内的混合料需要注意的是,混合料中不含镍、钴等非铁且具有磁性的物质进行圆周运动,此时,混合料在离心力的作用下,向壳体外侧运动,其中混合料中的铁会被电磁铁组件3吸附,并且被吸附的铁随电磁铁组件3转动到朝向驱动机构2时,该部分的电磁铁组件3变得没有磁力,此时,该部分的铁在离心力铁在随电磁铁组件3自转的过程中,相对电磁铁组件3的轴心做圆周运动,并受到远离电磁铁组件3方向的离心力和靠近驱动机构2轴心的相邻电磁铁组件3的磁力的共同作用下,铁转移到下一个更靠近驱动机构2轴心的电磁铁组件3上;如此反复,混合料中的铁通过多个电磁铁组件3的共同配合下,逐渐被传递到壳体1的中心位置,并在重力作用下,铁下落到壳体1底部进入回收腔7中备用整个筛分过程中,混合料由壳体1上方倒入,混合料的竖直方向上的运动,主要受重力作用,使混合料向下位移,水平面内的位移,主要受离心力和电磁铁组件3的影响,铁料向壳体1的中心运动,非铁料向壳体1的外侧运动;与之对应的,由于混合料中的非铁材料不受电磁铁组件3的吸力影响,故不会被电磁铁组件3向壳体1的中心传递,进而非铁材料在离心力的作用下,向壳体1的外侧运动,并在壳体1的外侧内壁的底部进入废料腔6中备用;

35.本发明通过电磁铁的吸力将受离心力作用壳体1的外侧运动的混合料中的铁向壳体1中心运送,直接从材料自身的不同对混合料进行区分,避免了常规的通过密度、外观的区分方式中,由于不同材料密度、外观近似导致区分不完全的现象;

36.且电磁铁组件3在将铁材料向壳体1中心运送时,铁材料表面附着的非铁物质,会在离心力作用下脱离铁材料,同时,电磁铁组件3自转所带给铁材料的离心力,会进一步的加强非铁物质脱离铁材料的效果,进一步的保证了分离出的铁的纯度,而电磁铁组件3之间对铁的传递过程中,由于铁在液体中,受磁力影响运动到另一个电磁铁组件3的过程,没有物体或外力对铁进行固定,铁材料仅仅只有一个确定的运动方向,故运动过程中,铁材料自身极易发生转动等运动,使得铁材料间夹杂的非铁物质极易脱离铁材料的包裹从而与铁脱离,进一步的保证了分离完成后铁材料的纯度。

37.作为本发明的进一步方案,所述电磁铁组件3包括有固定环一3

‑

4及固定环二3

‑

6,所述固定环一3

‑

4和固定环二3

‑

6之间固定安装有多个电磁条3

‑

1;多个所述电磁条3

‑

1以电磁铁组件3轴心为圆点呈圆周阵列排布,且电磁条3

‑

1之间紧贴并保持密封,所述固定环一3

‑

4中心位置转动安装有第一电极板3

‑

5,所述第一电极板3

‑

5上端为防水材料制成,所述固定环二3

‑

6内下端固定安装有密封块3

‑

8,所述固定环二3

‑

6内上端转动安装有第二电极板3

‑

7;所述第一电极板3

‑

5和第二电极板3

‑

7固定连接,且相对转盘2

‑

5静止;所述第二电极板

3

‑

7朝壳体1轴心处开设有扇形槽,所述第一电极板3

‑

5在电磁铁组件3上端对电磁条3

‑

1正极通电,所述第二电极板3

‑

7在电磁铁组件3下端对扇形槽区域外的电磁条3

‑

1负极通电,所述固定环一3

‑

4在转盘2

‑

5时会进行自转;

38.工作时,电磁铁组件3中的电磁条3

‑

1通电后产生磁力,对铁进行吸附,而当电磁条3

‑

1随固定环一3

‑

4转动到扇形槽区域区域后,电路断路,电磁条3

‑

1不在产生磁力,进而使电磁铁组件3朝向壳体1轴心处的部分没有磁力;

39.通过简单的机械结构使朝向壳体1轴心处的部分的电磁条3

‑

1断电,进而保证电磁铁组件3朝向壳体1轴心处的部分没有磁力;手段简单且制作难度低,减少了设备制造成本,而简单地结构使得设备容易检修,减少了设备使用成本。

40.作为本发明的进一步方案,所述动力机构包括第一环形槽2

‑1‑

1,所述第一环形槽2

‑1‑

1开设在固定盘2

‑

1中电磁铁组件3的运行轨迹上,所述第一环形槽2

‑1‑

1内在电磁铁组件3的运行轨迹上均开设有第二环形槽2

‑1‑

2,所述第一环形槽2

‑1‑

1在远离壳体1轴心的侧壁上均设置有轮齿2

‑1‑

3;所述固定环一3

‑

4上端均固定连接有连接杆一3

‑2‑

1,所述连接杆一3

‑2‑

1上端固定连接有齿轮环3

‑

2,所述齿轮环3

‑

2均与对应第一环形槽2

‑1‑

1内的轮齿2

‑1‑

3啮合;所述第一电极板3

‑

5上端固定连接有连接杆二3

‑3‑

1,所述连接杆二3

‑3‑

1上端固定连接有弧形滑块3

‑

3,所述弧形滑块3

‑

3均与对应的第二环形槽2

‑1‑

2滑动连接,所述弧形滑块3

‑

3的轮廓贴合对应第二环形槽2

‑1‑

2的轮廓。

41.工作时,转盘2

‑

5带动电磁铁组件3绕壳体1轴心转动,进而电磁铁组件3带动其上端的齿轮环3

‑

2和弧形滑块3

‑

3分别沿第一环形槽2

‑1‑

1和第二环形槽2

‑1‑

2内运动,其中齿轮环3

‑

2在第一环形槽2

‑1‑

1内运动时,在第一环形槽2

‑1‑

1侧壁上的轮齿2

‑1‑

3作用下,齿轮环3

‑

2转动同时,齿轮环3

‑

2通过连接杆一3

‑2‑

1带动固定环一3

‑

4和电磁条3

‑

1同步转动;其中,弧形滑块3

‑

3由于轮廓贴合对应第二环形槽2

‑1‑

2的轮廓,故弧形滑块3

‑

3的左右转动会被弧形滑块3

‑

3限制进而使弧形滑块3

‑

3随转盘2

‑

5转动过程中,不会左右自转,使弧形滑块3

‑

3始终保持相对转盘2

‑

5静止,进而使通过连接杆二3

‑3‑

1与弧形滑块3

‑

3固定连接的第一电极板3

‑

5和第二电极板3

‑

7始终保持相对转盘2

‑

5静止,以此保证第二电极板3

‑

7的扇形槽始终朝向壳体1轴心位置,进而保证电磁铁组件3朝向壳体1轴心的部分无磁力;同时,设备在运转过程中,由于电磁铁组件3越靠近壳体1外侧,电磁铁组件3绕壳体1轴心转动的线速度越快,进而电磁铁组件3中的齿轮环3

‑

2在第一环形槽2

‑1‑

1中运动速度越快,进而导致电磁铁组件3自转速度越快,以此使设备中越靠近壳体1外侧的电磁铁组件3自转速度越快设备运行时,由于电磁铁组件3需要将铁材料逐步运送到壳体1中心,此过程中,铁材料中夹杂的非铁材料逐渐变少,即越靠近壳体1中心的电磁铁组件3运行过程中所吸附的物质越少,故为了让设备运行更合理,靠近壳体1外侧的电磁铁组件3自转速度要大于靠近壳体1中心的电磁铁组件3,以防止电磁铁组件3上吸附物质过多,无法及时传递到下一个电磁铁组件3上;

42.利用简单的机械结构间的配合,使电磁铁组件3朝向壳体1轴心的部分无磁力,并且设备中越靠近壳体1外侧的电磁铁组件3自转速度越快;让设备结构更精简,运行更稳定,以此保证了设备分离效果。

43.作为本发明的进一步方案,所述电磁条3

‑

1包括有条形电磁铁3

‑1‑

2,所述条形电磁铁3

‑1‑

2上下端分别与第一电极板3

‑

5和第二电极板3

‑

7连通;所述电磁条3

‑

1滑动安装有

套筒3

‑1‑

1,相邻的所述套筒3

‑1‑

1间相互密封;所述套筒3

‑1‑

1在电磁铁组件3外侧的部分为硬质磁性材料构成,所述套筒3

‑1‑

1其它部分由弹性材料构成。

44.工作时,当电磁条3

‑

1通电时,套筒3

‑1‑

1上的硬质磁性材料部分,被条形电磁铁3

‑1‑

2吸附,构成电磁铁组件3的外侧壁对应的,电磁铁组件3吸附的物质附着在套筒3

‑1‑

1外壁上,当电磁条3

‑

1朝向壳体1轴心处处于断电状态时,套筒3

‑1‑

1在电磁铁组件3自转的离心力作用下,向电磁铁组件3外侧运行,此处,即套筒3

‑1‑

1朝下一个传递铁的电磁铁组件3运动,进而将套筒3

‑1‑

1自身所附着的物质推向下一个电磁铁组件3上,对铁材料传递进行辅助,确保铁材料传递的稳定进行,并加快传递速度,提高铁分离的效率。

45.作为本发明的进一步方案,所述壳体1中心位置底部竖直安装有第一卸料机构4,所述第一卸料机构4贯穿壳体1底部与回收腔7连通;所述第一卸料机构4包括有多个竖直等间距排列的漏斗一4

‑

1,多个所述漏斗一4

‑

1通过固定杆一4

‑

2与壳体1固定连接;

46.所述壳体1外侧内壁处竖直安装有第二卸料机构5,所述第二卸料机构5贯穿壳体1底部与废料腔6连通;所述第二卸料机构5包括有多个竖直等间距排列的漏斗二5

‑

1,多个所述漏斗二5

‑

1通过固定杆二5

‑

2与壳体1固定连接。

47.工作时,分离完成的铁材料和非铁材料分别到达第一卸料机构4和第二卸料机构5位置后,会在两者的漏斗引导下分别进入回收腔7和废料腔6,防止铁材料和非铁材料在水流的作用下会到先前的工位,重复进行分离工作;以此减小设备工作负荷,加快分离效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。