1.本发明涉及一种多机架冷连轧板形有限元仿真方法,属于冶金行业板带轧制技术领域。

背景技术:

2.随着国内制造业的高速发展,尤其是汽车轻量化技术的不断进步,对冷轧高强钢的强度、表面质量与尺寸精度提出了越来越高的要求。冷轧生产过程中,带钢的变形抗力随着钢种的强度增加而不断增加,进一步导致所需的轧制力增大,使轧机机架、轧辊等产生更大的弹性变形。因此,在生产高强钢时,受上述因素影响,带钢成品板形(包括横截面形状与平坦度)与目标板形误差较大,增加了板形控制的难度。

3.为了系统地研究多机架冷连轧板形的演变规律,优化冷连轧生产过程中板形控制数学模型,同时更好地控制冷轧高强钢生产过程中的板形质量,需要一套精确的板形模拟预测方法,来分析和改善现场所出现的板形问题。弹塑性有限元法是目前通过计算机辅助分析板形问题时常用的办法,但是由于板形问题的复杂性,在分析冷连轧和热连轧板形问题时大多仅局限于单机架、单因素的分析和研究,例如分别侧重于单机架中窜辊、弯辊、轧制力、张力等某一项因素或部分因素对轧后带钢板形的影响分析。单机架模型在分析板形问题时有很大的局限性,一般仅考虑了本机架中各影响因素对本机架板形的影响,忽略机架间带钢板形的遗传影响关系。因此,单机架模型不能真实反映整个连轧过程中板形的连续变化规律。

4.专利一种热连轧多机架板形有限元仿真方法,专利号cn202010431995.2,给出了一种热连轧的多机架板形有限元建模仿真方法,其中将整个热连轧过程分为几个部分,每个部分作为一个子模型进行计算,基本实现了热连轧的连续分析过程。但是,其中单元重划分技术采用前一道次的某个截面进行扩展操作,这样会使计算结果偶然性较大,造成结果不稳定。在分析冷连轧生产过程时,受材料累积变形过程中加工硬化的影响,采用专利一种热连轧多机架板形有限元仿真方法,专利号cn202010431995.2,无法进行等效塑性应变的继承,会产生很大的计算误差。因此该方法不适用于分析冷连轧过程。

5.采用目前的有限元商业软件来分析冷连轧过程,如果建立完整的冷连轧板形分析模型,一般会涉及到百万级的单元数,导致计算时间步长急剧减小,计算时间大幅增长,因此会耗费极大的计算资源,且计算结果难以在短时间内确定其正确性。目前的有限元商业软件一般提供了单元重新划分技术应用于大变形过程分析,但是在冷连轧过程中存在很多总压下率在60%以上的情况,如果仅采用有限元商业软件提供的单元重划分技术,不可避免地会导致带钢单元数目骤增和局部单元的畸变和扭曲,导致计算收敛困难甚至终止。对比热连轧分析,冷连轧模型的轧制速度更快。因此,还需要探寻如何使模型快速进入稳定轧制状态,以减少模型单元数,大大地节省计算资源。

技术实现要素:

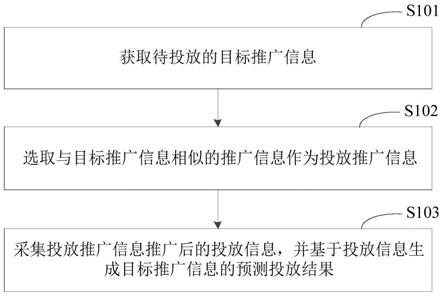

6.本发明目的是提供一种多机架冷连轧板形有限元仿真方法,将整个五机架连轧过程分为五个子模型,采用稳态单元重划分技术逐个计算子模型,大幅减少五机架连轧有限元模型的单元数量,计算速度快,对计算平台要求低,并且避开了单元的畸变和扭曲,计算精度高;并通过板带冷连轧过程中整体等效塑性应变的传递与继承,实现了带钢在后续道次中等效塑性应变的累积,从而将冷连轧中各个子模型串联为一个整体,实现对冷连轧过程中带钢板凸度和轧制力的连续预报与分析,有效地解决了背景技术中存在的上述问题。

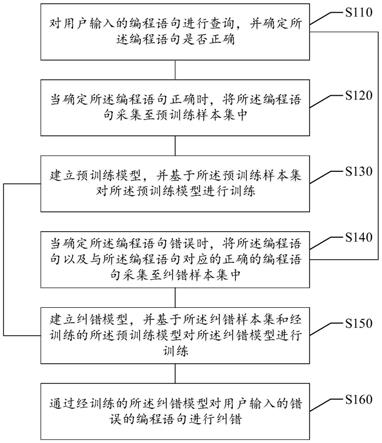

7.本发明的技术方案是:一种多机架冷连轧板形有限元仿真方法,根据冷连轧后续道次的工艺参数,依次建立冷轧单机架模型,将冷连轧过程各轧制道次分别作为一个子模型,通过模型间数据传递,从而将各个子模型串联为一个整体的连轧模型,包含以下步骤:a.采用轧制

‑

拉伸法获得待分析钢种材料的变形抗力曲线,拟合出材料的本构模型;b.以冷连轧的第一机架的工艺参数为基础,采用轧件咬入侧楔形建模方法建立冷轧单机架模型;c.完成第一道次的轧制仿真模拟,并通过稳定轧制段轧制力对比核验计算精度;d.按照冷连轧后续道次的工艺参数,依次建立第二机架的冷轧单机架模型,根据第一道次稳定状态的横截面节点,采用稳态扩展法重划分技术生成冷轧单机架模型;e.通过积分点历史数据传递方法来实现各道次模型间整体等效塑性应变的传递与继承,从而保证后续机架计算过程中考虑冷轧过程中加工硬化对冷轧单机架模型的影响;f.依此完成第三至五道次的轧制建模及计算,通过稳定轧制段轧制力对比核验计算精度各道次的计算精度,并最终通过第五道次的计算板凸度和实测板凸度对比核验连轧模型板形的计算精度;g.确定各机架待分析的板形影响因素变动范围,依次建立该影响因素的单变量有限元模型并提交计算,提取计算结果,分析该板形影响因素对当前机架板形的影响及最终连轧模型板形的影响。

8.所述第一机架模型中的冷轧单机架模型考虑来料凸度,后续模型中输入的入口凸度为上一机架模型计算结果中出口板凸度,从而保证了连轧模型的板凸度继承。

9.所述建立冷轧单机架模型,采用冷轧单机架有限元分析方法,主要包括:1)各轧辊建模过程中采用了原始辊形、热辊形和磨损辊形的复合辊形,保证各单机架模型的分析精度;2)轧制过程中轧件的边部区域变形严重,因此轧件建模过程中边部区域局部增加单元密度,即采用边密芯疏的建模方法,以提高针对轧件边部减薄的计算精度;3)轧辊建模时仅在接触区采用局部单元细化,其他区域采用大尺寸单元,以减少单元数量同时保证计算精度。

10.所述步骤b中,轧件咬入侧楔形建模方法指在轧件建模过程中对轧件咬入段前端厚度减小25%左右,轧件顺利咬入并快速进入稳定轧制状态。

11.所述步骤d中,稳态扩展法重划分技术是指在上一个子模型计算结束后,将该模型中带钢稳态轧制阶段的部分横截面的上下层节点坐标提取出来,并通过命令流文件求取平均值;根据这些关键节点的坐标平均值,在下个子模型中重新建立带钢横截面,然后将生成

的横截面均匀扩展成带钢单元,这样无论在带钢横向和纵向都为形状规则的八节点六面体单元,保证计算结果的精度。

12.所述步骤d中,稳态扩展法重划分技术中的稳态是指要截取多个稳态截面并求取平均值,以获得更加准确的下一道次模型中的带钢横截面尺寸;多个稳态截面,指所选取截面的时间为稳态轧制阶段,所选取的截面不包含坯头坯尾不稳定受力区域,多个稳态截面指选取均匀分布的三个以上截面。

13.所述步骤e中,考虑冷轧过程中加工硬化对连轧模型的影响,指采用现有的轧制

‑

拉伸法获得待分析钢种材料的精确变形抗力曲线作为模型中带钢材料的本构模型输入,并且通过子模型间数据传递方法实现机架间整体等效塑性应变的传递与继承。

14.所述步骤e中,各道次模型间整体等效塑性应变的传递与继承,具体是指在前一个子模型计算结束后,将带钢模型中各积分点的整体等效塑性应变数值按照所属单元编号顺序提取到新的文件中,然后通过子程序将各积分点的整体等效塑性应变数值按照单元编号赋值给下个子模型中的带钢单元积分点,作为初始整体等效塑性应变场,这样保证了前后子模型中带钢整体等效塑性应变数值的一致性。

15.本发明的有益效果是:将整个五机架连轧过程分为五个子模型,采用稳态单元重划分技术逐个计算子模型,大幅减少五机架连轧有限元模型的单元数量,计算速度快,对计算平台要求低,并且避开了单元的畸变和扭曲,计算精度高;并通过板带冷连轧过程中整体等效塑性应变的传递与继承,实现了带钢在后续道次中等效塑性应变的累积,从而将冷连轧中各个子模型串联为一个整体,实现对冷连轧过程中带钢板凸度和轧制力的连续预报与分析。

附图说明

16.图1是本发明的冷连轧仿真思路示意图;图2是本发明的s1机架的单机架模型图;图3是本发明的轧件咬入侧楔形建模示意图;图4是本发明的s3机架轧制力平稳提升并快速稳定的示意图;图5是本发明的模型间稳态单元重划分技术流程图;图6是本发明的s1机架模型中的带钢出口截面选取示意图;图7是本发明的单元重划分前后单元形状对比示意图;图8是本发明的整体等效塑性应变的传递与继承方法流程图;图9是本发明的模型间整体等效塑性应变对比效果图;图10是本发明的s2机架考虑应变继承与未考虑应变继承的轧制力对比图;图11是本发明实施例1的各机架出口计算板凸度与实测板凸度对比图;图12是本发明实施例2的各机架出口计算板凸度与实测板凸度对比图;图13是本发明实施例1的s5机架出口计算板凸度与实测板凸度对比图;图14是本发明实施例2的s5机架出口计算板凸度与实测板凸度对比图。

具体实施方式

17.为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中

的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

18.一种多机架冷连轧板形有限元仿真方法,根据冷连轧后续道次的工艺参数,依次建立冷轧单机架模型,将冷连轧过程各轧制道次分别作为一个子模型,通过模型间数据传递,从而将各个子模型串联为一个整体的连轧模型,包含以下步骤:a.采用轧制

‑

拉伸法获得待分析钢种材料的变形抗力曲线,拟合出材料的本构模型;b.以冷连轧的第一机架的工艺参数为基础,采用轧件咬入侧楔形建模方法建立冷轧单机架模型;c.完成第一道次的轧制仿真模拟,并通过稳定轧制段轧制力对比核验计算精度;d.按照冷连轧后续道次的工艺参数,依次建立第二机架的冷轧单机架模型,根据第一道次稳定状态的横截面节点,采用稳态扩展法重划分技术生成冷轧单机架模型;e.通过积分点历史数据传递方法来实现各道次模型间整体等效塑性应变的传递与继承,从而保证后续机架计算过程中考虑冷轧过程中加工硬化对冷轧单机架模型的影响;f.依此完成第三至五道次的轧制建模及计算,通过稳定轧制段轧制力对比核验计算精度各道次的计算精度,并最终通过第五道次的计算板凸度和实测板凸度对比核验连轧模型板形的计算精度;g.确定各机架待分析的板形影响因素变动范围,依次建立该影响因素的单变量有限元模型并提交计算,提取计算结果,分析该板形影响因素对当前机架板形的影响及最终连轧模型板形的影响。

19.所述第一机架模型中的冷轧单机架模型考虑来料凸度,后续模型中输入的入口凸度为上一机架模型计算结果中出口板凸度,从而保证了连轧模型的板凸度继承。

20.所述建立冷轧单机架模型,采用冷轧单机架有限元分析方法,可以极大的提高模型中各单机架的分析精度,主要包括:1)各轧辊建模过程中采用了原始辊形、热辊形和磨损辊形的复合辊形,保证各单机架模型的分析精度;2)轧制过程中轧件的边部区域变形严重,因此轧件建模过程中边部区域局部增加单元密度,即采用边密芯疏的建模方法,以提高针对轧件边部减薄的计算精度;3)轧辊建模时仅在接触区采用局部单元细化,其他区域采用大尺寸单元,以减少单元数量同时保证计算精度。

21.所述步骤b中,轧件咬入侧楔形建模方法指在轧件建模过程中对轧件咬入段前端厚度减小25%左右,轧件顺利咬入并快速进入稳定轧制状态。

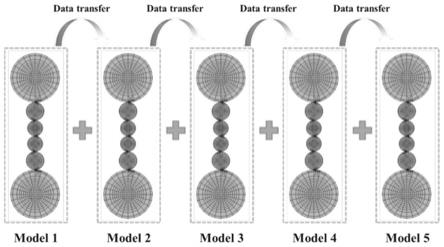

22.所述步骤d中,稳态扩展法重划分技术是指在上一个子模型计算结束后,将该模型中带钢稳态轧制阶段的部分横截面的上下层节点坐标提取出来,并通过命令流文件求取平均值;根据这些关键节点的坐标平均值,在下个子模型中重新建立带钢横截面,然后将生成的横截面均匀扩展成带钢单元,这样无论在带钢横向和纵向都为形状规则的八节点六面体单元,保证计算结果的精度。

23.所述步骤d中,稳态扩展法重划分技术中的稳态是指要截取多个稳态截面并求取

平均值,以获得更加准确的下一道次模型中的带钢横截面尺寸;多个稳态截面,指所选取截面的时间为稳态轧制阶段,所选取的截面不包含坯头坯尾不稳定受力区域,多个稳态截面指选取均匀分布的三个以上截面。

24.所述步骤e中,考虑冷轧过程中加工硬化对连轧模型的影响,指采用现有的轧制

‑

拉伸法获得待分析钢种材料的精确变形抗力曲线作为模型中带钢材料的本构模型输入,并且通过子模型间数据传递方法实现机架间整体等效塑性应变的传递与继承。

25.所述步骤e中,各道次模型间整体等效塑性应变的传递与继承,具体是指在前一个子模型计算结束后,将带钢模型中各积分点的整体等效塑性应变数值按照所属单元编号顺序提取到新的文件中,然后通过子程序将各积分点的整体等效塑性应变数值按照单元编号赋值给下个子模型中的带钢单元积分点,作为初始整体等效塑性应变场,这样保证了前后子模型中带钢整体等效塑性应变数值的一致性。

26.本发明中,在第一机架模型的计算结果验证后,根据冷连轧后续道次的工艺参数,依次建立冷轧单机架模型,建模过程中通过程序自动化建模可以极大的节约建模时间,并且可以方便轧辊辊形、轧件凸度等变量的调整,可以极大地减少建模工作量。

27.实施例1下面结合具体分析的实施例详细描述本发明的实施过程,所述实施例的模型图片在附图中示出。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明方法的限制。

28.表1和表2列出了某钢厂冷连轧产线的某次实际生产过程中轧辊尺寸参数和钢种590dp的轧制工艺参数。依据下述参数来建立冷连轧板形有限元分析模型。

29.表1 轧辊的尺寸参数表2 590dp轧制工艺参数本发明的一种多机架冷连轧板形有限元仿真方法的建模思路如图1所示,将五机

架冷连轧产线的五个机架划分为五个部分,每个部分作为一个单独子模型来计算。一种多机架冷连轧板形有限元仿真方法主要发明的技术包括:咬入侧楔形建模方法、稳态单元重划分技术和子模型间整体等效塑性应变的继承与传递方法,下面结合具体模型来介绍。

30.图2显示了一种多机架冷连轧板形有限元仿真方法第一机架的有限元模型,在模型种各轧辊建模过程中采用了原始轧辊辊形、热辊形、磨损辊形的复合辊形。同时,所述的单机架模型中轧件采用边密芯疏的建模方法来提高轧件边部仿真分析精度,轧辊单元建模时采用局部单元细化来提高接触区域的分析精度,非接触区域采用较大尺寸的单元,这样既能减少单元数量同时又能保证计算的精度。

31.图3为轧件咬入侧楔形建模示意图,所述的轧件咬入侧楔形建模方法指在轧件建模过程中对轧件咬入段前端厚度减小25%左右,轧件顺利咬入并快速进入稳定轧制状态。

32.图4显示了模型采用咬入侧楔形方法后,s3机架轧制力平稳提升并快速稳定的示意图。

33.按照图5稳态单元重划分技术流程图所示的流程,将冷连轧模型中带钢稳态轧制阶段的部分横截面的上下层节点坐标提取出来,并通过命令流文件求取平均值;根据这些关键节点平均值坐标,在下个子模型中重新建立带钢横截面,然后将生成的横截面均匀扩展成带钢单元,这样无论在带钢横向和纵向都为形状规则的八节点六面体单元,并且合理的单元尺寸能够保证计算精度。

34.图6为完成s2机架轧件建模过程中,提取的多个第一机架模型中的结果截面示意图,所述的稳态单元重划分技术中的稳态是指要截取多个稳态截面并求取平均值,以获得更加准确的下一道次模型中的带钢横截面尺寸。所述的多个稳态截面,指所选取截面的时间为稳态轧制阶段,所选取的截面不包含坯头坯尾等不稳定受力区域,所述的多个稳态截面指选取均匀分布的3个以上截面。

35.图7给出了使用稳态单元重划分技术后,前后道次模型中的单元形状对比情况。从图中可以看出,单元重新划分后,在带钢轧制方向观察,带钢的单元重新划分为长宽比接近1的规则六面体单元,从而保证了计算分析的精度。

36.按照图8所示整体等效塑性应变的传递与继承方法流程图中流程将前一个子模型中的带钢各积分点的整体等效塑性应变的传递到后一个子模型中,实现机架间带钢整体等效塑性应变的继承。从图9模型间整体等效塑性应变对比效果图可以看出,s1机架中的带钢的整体等效塑性应变的传递与继承到s2机架中后,在前s1子模型结束时和s2子模型初始时的整体等效塑性应变保持一致。

37.本发明的一种多机架冷连轧板形有限元仿真方法中考虑冷轧过程中加工硬化的影响,指采用现有的轧制

‑

拉伸法获得待分析钢种材料的精确的变形抗力曲线作为模型中材料的本构模型输入,并且通过子模型间数据传递方法实现机架间整体等效塑性应变的传递与继承。图10显示了s2机架考虑应变继承与未考虑应变继承的轧制力对比情况,从图中可以看出使用同样变形抗力曲线作为材料本构模型,经应变继承的轧制力与实测值较为接近,未经应变继承的轧制力与实测值相差200t以上,说明了应变继承的必要性。本发明的方法通过板带冷连轧过程中整体等效塑性应变的传递与继承,实现了板带材料在后续道次中等效塑性应变的累积,更加精确地体现了材料加工硬化效应。

38.表3给出了590dp各机架的计算轧制力与实测轧制力对比情况。从可以看出,计算

轧制力与测量轧制力基本一致,相对误差在5%之内,说明了该方法在计算轧制力方面的准确性。

39.表3590dp各机架轧制力对比结果图11给出了590dp带钢轧制时,沿带钢宽度分布的各机架出口板凸度计算值。从图中可以看出,从第一机架到第五机架,板凸度逐渐减小,符合生产实际。图13显示了590dp第五机架出口带钢板凸度的计算值与实测值,从图中可以看出,在大部分区域,计算板凸度与实测板凸度较为接近,说明了本发明的冷连轧板形有限元仿真方法是准确和可靠的,可以用于板形影响因素对当前机架板形的影响分析及其对后续机架板形的影响分析。

40.实施例2采用某钢厂冷连轧产线的某次实际生产过程中的轧辊尺寸参数(如表1所示)和钢种dc01的轧制工艺参数(如表4所示)来建立冷连轧有限元分析模型,并按照上述的多机架冷连轧板形有限元仿真方法进行仿真计算。表5给出了dc01各机架的计算轧制力与测量轧制力对比情况。从可以看出,计算轧制力与测量轧制力基本一致,相对误差在5%之内,再次验证了该方法在计算轧制力方面的准确性。

41.表4dc01轧制工艺参数表5dc01各机架轧制力对比结果图12给出了dc01带钢轧制时,沿带钢宽度分布的各机架出口板凸度计算值,从图

中可以看出,从第一机架到第五机架,板凸度逐渐减小,符合生产实际。图14显示了dc01第五机架出口带钢板凸度的计算值与实测值,从图中可以看出,在大部分区域,计算板凸度与实测板凸度较为接近,再次验证了本发明的冷连轧板形有限元仿真方法是准确和可靠的,可以用于板形影响因素对当前机架板形的影响分析及其对后续机架板形的影响分析。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。