1.本发明涉及一种用于化成、分容设备的三合一快速校正装置。

背景技术:

2.为了保证化成、分容等电池检测设备工作精度,需要有精确的校准计量工装定期对其进行校准,通过不同的校准工装校准不同的组件,有校准工装,线序工装,同轴度检测工装,换型工装,负压工装等。目前普遍做法是人工将校准设备搬上检测设备,检测设备通电后根据人工现场编辑的校准流程进行校准,校准完成后,需要人工将校准数据进行核对,对不合格的通道进行重新补校和计量,这样往往比较耗时耗力,特别是在工厂现场设备的校准。专利cn209280909u虽然提供了一种八通道自动校准工装,该专利下位机只用来切工装继电器,并不做数据处理,该校准工装只提供单一的精度校准,不提供线序同轴度校准。

技术实现要素:

3.为了解决上述问题,本发明提出了一种用于化成、分容设备并集合校准、线序、同轴度三种校准的快速的三合一校正工装,可以结合流运输、制造执行相关组件的具有计划自动预约功能的全自动化的校准。

4.本发明所述的用于化成、分容设备的三合一快速校正装置,其特征在于:包括上位机、交换机、校准单元、待校设备和若干独立的工作设备;

5.所述上位机通过以太网与所述交换机信号连接,所述交换机上设有若干独立的设备连接端口,所述交换机的设备连接端口通过数据线与所述待校设备、所述工作设备信号连接;

6.所述校准单元包括校准主处理器、接口板、通道继电器板、分流器、万用表以及开关电源;

7.所述校准主处理器与所述待校设备无线信号连接,所述校准主处理器包括精度校准电路、线序校准电路以及同轴度校准电路,所述校准主处理器的测量端口通过usb接口与所述万用表的控制端电连接;所述万用表的测试端口通过电压电流线与所述待校设备的校准端口电连接;所述校准主处理器的信号处理端口通过并行总线连接接口板,所述接口板的信号输出端与所述通道继电器板的信号输入端口电连接;所述校准主处理器通过开关电源与供电电源电连接。

8.进一步,所述精度校准电路包括通道继电器板、第一功率继电器、第二功率继电器、第三功率继电器、第四功率继电器、第五功率继电器、第六功率继电器、第七功率继电器、分流器、万用表和功率电阻,所述通道继电器板上设置若干独立的测试功率继电器,每个所述测试功率继电器即为一个测试通道,且所述测试功率继电器设有四个连接端口,分别为电流线正、负端和电压线正、负端,用于采用四线制对电池进行充放电检测;

9.所述电流线正、负端之间并联第一功率继电器,并在所述电流线正端i

与第一功率继电器之间串联串联保险丝;所述第一功率继电器的输出连接端口分为两组,其中一组

通过导线依次串联第二功率继电器、第三功率继电器和分流器,另一组并联第六功率继电器;所述第四功率继电器并联在第二功率继电器、第三功率继电器之间;所述第六功率继电器的输出连接端口与功率电阻的第一连接端电连接,所述功率电阻的第二连接端与所述第七功率继电器电连接;所述电压线正、负端之间并联第五功率继电器,同时在第五功率继电器并联上分流器,并在串联所述万用表;

10.所述精度校准电路分为校准恒流电流充放电回路和校准恒压电压充回路两种模式;

11.若为校准恒流电流充放电回路,在充电时,电流线正、负端、保险丝、第一功率继电器、第二功率继电器、第三功率继电器和分流器之间形成电流导通;若放电时,电流线正、负端、保险丝、第一功率继电器、第二功率继电器、第四功率继电器、放电电源、第三功率继电器和分流器之间形成电流导通;万用表、第五分流器以及分流器之间形成电流通路,用于将分流器两端测量的检测电压换算成相应的检测电流;

12.若为校准恒压充电回路模式,电流线正、负端、保险丝、第一功率继电器、第六功率继电器以及功率电阻之间形成电流通路;电压正、负端、第一功率继电器、万用表形成电压检测回路,用于检测通道的输出电压。

13.进一步,所述线序校准电路包括两组用于连接测试通道的线序检测电路;每套所述线序检测电路对应一套测试通道,所述测试通道分别为第一测试通道、第二测试通道;所述第一测试通道、第二测试通道均设有四个电压连接端口,分别为第一电压正、负端和第二电压正、负端;每组线序检测电路包括两个第一电阻、一个第二电阻、一个第三电阻、两个第四电阻、第一比较器和第二比较器;所述第一比较器的电压输入正端分成两路,其中一路串联第一电阻后形成第一电压接线节点,另一路串联第四电阻后接地;所述第一比较器的电压输入负端分成两路,其中一路串联第三电阻后形成第二电压接线节点,另一路串联第四电阻后连接至第一比较器的激励电压输出端;所述第二比较器的电压输入正端分成两路,其中一路串联第一电阻后形成第三电压接线节点,另一路串联第四电阻后接地;所述第二比较器的电压输入负端分成两路,其中一路串联第二电阻后形成第四电压接线节点,另一路串联第四电阻后连接至第二比较器的激励电压输出端;

14.两组所述线序检测电路的接线节点交错相接,其中:

15.第一组所述线序检测电路中:所述第一电压接线节点与第二测试通道的第一电压正端电连接,所述第二电压接线节点与所述第一测试通道的第一电压负端电连接;所述第三电压接线节点与所述第二测试通道的第二电压正端电连接;所述第四电压接线节点与所述第一测试通道的第二电压负端电连接;

16.第二组所述线序检测电路中:所述第一电压接线节点与第一测试通道的第一电压正端电连接,所述第二电压接线节点与所述第二测试通道的第一电压负端电连接;所述第三电压接线节点与所述第一测试通道的第二电压正端电连接;所述第四电压接线节点与所述第二测试通道的第二电压负端电连接;所述第一电压接线节点与所述第四电压接线节点电连接。检测线序为,下位机给线序校准电路一个激励电压,单独给电流线和电压线激励电压,下位机采到激励电压在合理范围之内表示电流线或者电压线线序正确。线序错误类型包括(电流线、电压线反接,电流线混接,电压线混接,电流线、电压线未接),若线序错误下位机采到的激励电压不在范围之内。

17.进一步,所述同轴度校准电路包括n个与检测通道一一对应的同轴度检测电路,所述同轴度检测电路包括测试电阻和倾斜检测环,所述倾斜检测环同轴设置于电流电压探针处,包括外圈和内圈,所述外圈同轴套设于所述内圈外部,并且所述内圈和所述外圈之间留有均匀的环形间隙;所述倾斜检测环的内圈与测试通道的正极电连接,在所述内圈的端面设有检测探针接触点,用于与检测探针接触连接;所述倾斜检测环的外圈串联所述测试电阻后与测试通道的负极电连接,并且所述同轴度检测电路的外圈通过导线彼此并联,并且导线留有检测端作为正极检测点;n为检测通道个数。

18.本发明校正工装的校准模式为上位机下发校准参数(通道号、电压、电流、充电放电、档位参数、延时关断参数等)所有参数下发到下位机,下位机将通道和选择指令给工装模块,工装模块切换好相应的继电器。开始校准计量后下位机读取取万用表的测量值vh(单位v),下位机根据vs、vr、vh值计算出ks、bs、kr、br值,直接把校准值记录。上位机下发参数后不参与校准计量后续,只是显示数据提示作用。

19.化成、分容等电池检测设备需要通过校准工装校准来提高设备的精度。电池检测设备采用四线制来对电池进行充放电等流程,分别为电流线正负端,电压线正负端。在校准电流时,超过万用表的量。需要串入一个高精度标准的分流器,再在分流器两端用万用表检测电压,通过检测电压来换算成电流大小,在下位机和万用表的配合下完成电流校准。在电压校准中需要在电流线的正负极两端串入一个适当功率的电阻,在电阻两端介入电压线和万用表,在下位机和万用表的配合下完成电压校准。当一个通道完成后,在下位机的控制下工装自动切换下一个通道。

20.化成、分容等电池检测设备的电流线探针的间距必须一一对应电池的间距,电池与探针之间偏离太多、空接会对充放电流程产生影响。检测同轴度时会给电流电压探针一个激励电压,同时给倾斜检测环一个激励电压。当电流电压检测到激励电压,倾斜检测环没有检测到电压,说明探针位置正常。当倾斜检测环检测到激励电压,说明电流电压探针压偏。

21.本发明的有益效果:

22.1)上位机与校准工装无直接物理或逻辑链路通信,只与被测设备通信;

23.2)待校设备校准的时候不影响其他工作设备正常工作;

24.3)校准工装通过待校设备探针接触取电,通过无线点对点通信;

25.4)上位机将校准配置参数,需要校准通道下发给待校准设备,启动设备校准后,在校准过程中原则上不需要上位机参与,但上位机可以实时检测校准过程,并输出相应的校准过程数据。校准完成后,下位机自动计算校准kb值,上位机可以批量读取;

26.5)待校准设备作为整个校准系统的控制系统,实现校准流程的分解分配,发起仪表数据的读取;

27.6)仪表采用探针接触式自动取电,探针接触式通信或无线通信方式,省去了校正需要人工介入校正工装直接与待校正设备与校准工装中的工装模块连接,模块实时读取仪表数据,并等待待校设备的读取;

28.7)三合一工装结合了精度校准、线序校准、同轴度校准提高了工装的功能性;

29.8)通信交互,校正过程不需要上位机软件参与,减小了系统通信的复杂度,减轻了上位机通信的负担,提高了系统可靠性,提升了系统校正的效率;

30.9)校正设备采用嵌入式实时操作系统控制调度,直接与校正仪表通信,通信支持can。

附图说明

31.图1是传统校准模式结构框图;

32.图2是本发明的结构框图;

33.图3是本发明的校准充电回路图;

34.图4是本发明的校准恒压回路图;

35.图5是正常线序图(其中6为测试通道);

36.图6是本发明的电流线正端线序混接图;

37.图7是本发明的同轴度校准电路图;

38.图中:pc代表上位机;duc代表待校设备;duw为工作设备;lcm代表校准主处理器;itf代表接口板;rla代表通道继电器板;shunt代表分流器、int代表万用表;pwr代表开关电源;ac代表供电电源。

具体实施方式

39.下面结合附图进一步说明本发明。

40.参照附图:

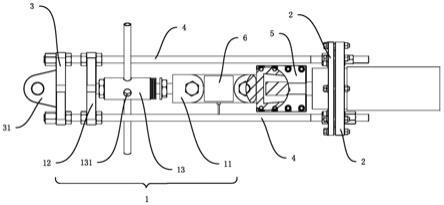

41.实施例1本发明所述的用于化成、分容设备的三合一快速校正装置,其特征在于:包括上位机1、交换机2、校准单元3、待校设备4以及若干独立的工作设备5;

42.所述上位机1通过以太网11与所述交换机2信号连接,所述交换机2上设有若干独立的设备连接端口,所述交换机2的设备连接端口通过数据线与所述待校设备4、所述工作设备5信号连接;

43.所述校准单元3包括校准主处理器31、接口板32、通道继电器板33、分流器34、万用表35以及开关电源pwr 36;

44.所述校准主处理器31与所述待校设备4无线信号连接,所述校准主处理器31包括精度校准电路、线序校准电路以及同轴度校准电路,所述校准主处理器31的测量端口通过usb接口37与所述万用表35的控制端电连接;所述万用表35的测试端口通过电压电流线38与所述待校设备的校准端口电连接;所述校准主处理器31的信号处理端口通过并行总线38连接接口板32,所述接口板itf 32的信号输出端与所述通道继电器板33的信号输入端口电连接;所述校准主处理器31通过开关电源36、导线与220v的供电电源电连接。

45.所述精度校准电路包括通道继电器板33、第一功率继电器312、第二功率继电器313、第三功率继电器314、第四功率继电器315、第五功率继电器316、第六功率继电器317、第七功率继电器318、分流器34、万用表35和功率电阻r5,所述通道继电器板33上设置若干独立的测试功率继电器3111,每个所述测试功率继电器3111对应一个测试通道,且所述测试功率继电器3111设有四个连接端口,分别为电流线正、负端(i

、i

‑

)和电压线正、负端(v

、v

‑

),用于采用四线制对电池进行充放电检测;

46.所述电流线正、负端(i

、i

‑

)之间并联第一功率继电器312,并在所述电流线正端i

与第一功率继电器312之间串联串联保险丝fuse;所述第一功率继电器312的输出连接端口

分为两组,其中一组通过导线依次串联第二功率继电器313、第三功率继电器314和分流器34,另一组并联第六功率继电器317;所述第四功率继电器315并联在第二功率继电器313、第三功率继电器314之间;所述第六功率继电器317的输出连接端口与功率电阻r5的第一连接端电连接,所述功率电阻r5的第二连接端与所述第七功率继电器318电连接;所述电压线正、负端(v

、v

‑

)之间并联第五功率继电器316,并在所述第五功率继电器316与所述第三功率继电器314之间串联所述万用表35;

47.所述精度校准电路分为校准充电回路和校准恒压回路两种模式;

48.若为校准恒流电流充放电回路,在充电时,电流线正、负端(i

、i

‑

)、保险丝fuse、第一功率继电器312、第二功率继电器313、第三功率继电器314和分流器34之间形成电流导通,若放电时,电流线正、负端(i

、i

‑

)、保险丝fuse、第一功率继电器312、第二功率继电器313、第四功率继电器315、放电电源、第三功率继电器314和分流器34之间形成电流导通;万用表35、第五分流器315以及分流器34之间形成电流通路,用于将分流器34两端测量的检测电压换算成相应的检测电流;

49.若为校准恒压回路模式,电流线正、负端(i

、i

‑

)、保险丝fuse、第一功率继电器311、第六功率继电器317以及功率电阻318之间形成电流通路;所述电压线正、负端(v

、v

‑

)第一功率继电器312、所述万用表35形成电压检测回路,用于检测通道的输出电压。

50.所述线序校准电路包括两组用于连接测试通道的线序检测电路,分别为第一组线序检测电路a、第二组线序检测电路b;每套所述线序检测电路对应一套测试通道6,所述测试通道分别为第一测试通道6a、第二测试通道6b,所述第一测试通道6a、第二测试通道6b均设有四个电压连接端口,分别为第一电压正、负端(vb 、vb

‑

)和第二电压正、负端(vi 、vi

‑

);每组线序检测电路包括两个第一电阻r1、一个第二电阻r2、一个第三电阻r3、两个第四电阻r4、第一比较器321和第二比较器322;所述第一比较器321的电压输入正端分成两路,其中一路串联第一电阻r1后形成第一电压接线节点a,另一路串联第四电阻后接地;所述第一比较器321的电压输入负端分成两路,其中一路串联第三电阻r3后形成第二电压接线节点b,另一路串联第四电阻r4后连接至第一比较器321的激励电压输出端,其中两组第一比较器的激励电压输出端输出的电压为vb1、vb2;所述第二比较器322的电压输入正端分成两路,其中一路串联第一电阻r1后形成第三电压接线节点c,另一路串联第四电阻r4后接地;所述第二比较器322的电压输入负端分成两路,其中一路串联第二电阻r2后形成第四电压接线节点d,另一路串联第四电阻r4后连接至第二比较器322的激励电压输出端,其中两组第二比较器的激励电压输出端输出的电压为vi1、vi2;

51.两组所述线序检测电路的接线节点混接,其中:

52.第一组所述线序检测电路中:所述第一电压接线节点与第二测试通道的第一电压正端电连接,所述第二电压接线节点与所述第一测试通道的第一电压负端电连接;所述第三电压接线节点与所述第二测试通道的第二电压正端电连接;所述第四电压接线节点与所述第一测试通道的第二电压负端电连接;

53.第二组所述线序检测电路中:所述第一电压接线节点与第一测试通道的第一电压正端电连接,所述第二电压接线节点与所述第二测试通道的第一电压负端电连接;所述第三电压接线节点与所述第一测试通道的第二电压正端电连接;所述第四电压接线节点与所述第二测试通道的第二电压负端电连接;所述第一电压接线节点与所述第四电压接线节点

电连接。检测线序为,下位机给线序校准电路一个激励电压,单独给电流线和电压线激励电压,下位机采到激励电压在合理范围之内表示电流线或者电压线线序正确。线序错误类型包括(电流线、电压线反接,电流线混接,电压线混接,电流线、电压线未接),若线序错误下位机采到的激励电压不在范围之内。

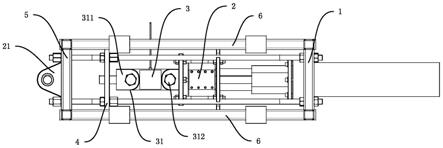

54.所述同轴度校准电路包括n个与测试通道6一一对应的同轴度检测电路,所述同轴度检测电路包括测试电阻r和倾斜检测环33,所述倾斜检测环33同轴设置于电流电压探针34处,包括外圈331和内圈332,所述外圈331同轴套设于所述内圈332外部,并且所述内圈332和所述外圈331之间留有均匀的环形间隙333;所述倾斜检测环33的内圈332与测试通道的正极电连接,在所述内圈的端面设有检测探针接触点3321,用于与检测探针接触连接;所述倾斜检测环的外圈串联所述测试电阻后与测试通道的负极电连接,并且所述同轴度检测电路的外圈通过导线彼此并联,并且导线留有检测端作为正极检测点c;n为检测通道个数。

55.本发明校正工装的校准模式为上位机下发校准参数(通道号、电压、电流、充电放电、档位参数、延时关断参数等)所有参数下发到下位机,下位机将通道和选择指令给工装模块,工装模块切换好相应的继电器。开始校准计量后下位机读取取万用表的测量值v

h

(单位v)。任取两点数据,分别记录为a、b点下发值v

sa

、v

sb

,回检值v

ra

、v

rb

,测量值v

ha

、v

hb

。下位机根据数据计算出ks、bs、kr、br值,直接把校准值记录。上位机下发参数后不参与校准计量后续,只是显示数据提示作用。

[0056][0057][0058]

化成、分容等电池检测设备需要通过校准工装校准来提高设备的精度。电池检测设备采用四线制来对电池进行充放电等流程,分别为电流线正负端,电压线正负端。在校准电流时,超过万用表的量。需要串入一个高精度标准的分流器,再在分流器两端用万用表检测电压,通过检测电压来换算成电流大小,在下位机和万用表的配合下完成电流校准。在电压校准中需要在电流线的正负极两端串入一个适当功率的电阻,在电阻两端介入电压线和万用表,在下位机和万用表的配合下完成电压校准。当一个通道完成后,在下位机的控制下工装自动切换下一个通道。

[0059]

化成、分容等电池检测设备的电流线探针的间距必须一一对应电池的间距,电池与探针之间偏离太多、空接会对充放电流程产生影响。检测同轴度时会给电流电压探针一个激励电压,同时给倾斜检测环一个激励电压。当电流电压检测到激励电压,倾斜检测环没有检测到电压,说明探针位置正常。当倾斜检测环检测到激励电压,说明电流电压探针压偏。

[0060]

本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也包括本领域技术人员根据本发明构思所能够想到的等同技术手段。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。