1.本发明涉及高分子材料领域,具体涉及一种水性疏水浆料及其制备方法与应用。

背景技术:

2.如今的塑料制品应用广泛,不可降解、无法再生,对环境污染严重。而纸基材料在使用过程中存在疏水性较差的缺点,无法完全取代塑料制品。因此,对纸基材料进行疏水改性,成为亟待解决的问题。

3.在工业化造纸时,多采用浆内添加akd(烷基烯酮二聚体)的方式使其获得抗水性,但无法达到超疏水的性质。而工业上超疏水纸的制备多采用苯丙乳液复配物,虽然其疏水程度较高,但是存在主要成分不可降解、环境污染等问题,不符合现代绿色发展的理念,因此在保持一定疏水性的基础上提高制备疏水浆料的环保程度成为亟待解决的问题。

4.在常见的环保型疏水浆料制备中,为了满足可持续发展和绿色环保的要求,现多进行纳米纤维素的疏水改性,从而获得环保性较好的疏水浆料。现有对纳米纤维素疏水改性的制备方法,具有较为完整的工艺体系,但多为有机体系,仍存在一定的环境污染与废水处理的问题。而在常见的水系疏水浆料的制备中,多采用硅烷体系改性纳米级纤维素,从而实现其疏水化。但纯硅烷改性的纳米纤维素其接触角无法达到超疏水状态,因此需要在体系中掺杂疏水型纳米级二氧化硅提高其接触角。但是,在现有工艺中,存在疏水型纳米级二氧化硅难稳定分散的问题,传统的混合二氧化硅的方式是采用高压喷涂解决其分散性从而提高纸基的表面粗糙性,但是工业化成本较高,后处理较为复杂,较难实现大规模生产;新型分散二氧化硅的方式常采用混合溶剂的方法,但是其粘附性差,且后续处理工艺较复杂。

5.中国专利申请201811282581.7公开了超疏水复合纸的制备方法,该方法是:将纳米二氧化硅粒子、羟基碳纳米管与溶解在乙醇或者庚烷溶液中的akd进行混合,制成乳液。然后制成疏水纸。虽然工艺容易控制,但是使用了乙醇和庚烷润湿二氧化硅,使得水处理时工艺复杂;而且akd不是环保型试剂,不符合绿色发展。

6.中国专利申请201811172917.4公开了高强度有机无机杂化超疏水涂层及其制备方法,该方法是:以环氧树脂和硅烷类作为固化粘结剂使二氧化硅能够较好浸入体系内部。该工艺虽然容易控制,但是使用的环氧树脂不符合限塑的环保需求。

7.中国专利申请201910231310.7公开了一种新型超疏水功能涂层及其制备方法,该方法是:用环氧树脂浸润基体提供黏性表面,然后将溶剂中的纳米疏水二氧化硅喷涂于基体表面后在室温下固化。虽然该方案制备方法简便,制备出的超疏水涂层具有良好的粘附性和较好的透明性,但是仍存在使用了非环保型粘结剂的问题。

8.因此,需要提供一种新的水性疏水浆料及其制备方法与应用以解决现有技术中的问题。

技术实现要素:

9.本发明提供一种水性疏水浆料,其包括:硅烷类改性的纳米纤维素、疏水型纳米二

氧化硅、硬脂酸类物质和水。

10.根据本发明,所述水性疏水浆料的制备原料包括:纳米纤维素、硅烷类物质、疏水型纳米二氧化硅、硬脂酸类物质和水。

11.根据本发明,所述硅烷类改性的纳米纤维素是由纳米纤维素与硅烷类物质反应得到。

12.根据本发明,所述纳米纤维素选自天然纤维素和/或再生纤维素;例如,所述天然纤维素选自天然草本植物、天然木本植物、海藻、海鞘、木质纳米纤维素和细菌纤维素中的至少一种。例如,所述再生纤维素选自粘胶纤维、铜氨纤维、天丝和碱尿素溶液纤维中的至少一种。示例性地,所述纳米纤维素选自玉米芯纤维素、纸浆纤维素或木质纳米纤维素,以利于纳米纤维素的快速制备和后续疏水型纳米二氧化硅的较好分散。

13.根据本发明,所述纳米纤维素的直径为2-100nm,优选为2-20nm,以获得更好的分散性。例如,所述纳米纤维素的长度为10-300μm,优选30-200μm。

14.根据本发明,所述纳米纤维素具有结晶结构。

15.根据本发明,所述硅烷类物质选自硅烷交联剂和硅烷偶联剂中的至少一种,例如为甲基三甲氧基硅烷、丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、正辛基三甲氧基硅烷、二甲氧基二苯基硅烷中的至少一种,又如为甲基三甲氧基硅烷和正辛基三甲氧基硅烷中的至少一种。

16.根据本发明,所述疏水型纳米二氧化硅为硅烷类改性纳米二氧化硅,例如为六甲基二硅氮烷、二甲基二氯硅烷、聚二甲基硅氧烷中的一种或多种改性的纳米二氧化硅的至少一种,示例性为六甲基二硅氮烷改性的纳米二氧化硅或聚二甲基硅氧烷改性的纳米二氧化硅。所述硅烷类改性纳米二氧化硅的改性方式为本领域已知方式,本发明在此不做特别限定。

17.根据本发明,所述疏水型纳米二氧化硅的直径为10-100nm,优选为10-30nm,示例性为10nm、20nm、30nm。

18.根据本发明,所述硬脂酸类物质为硬脂酸、硬脂酸钙、硬脂酸钠、单甘酯和山梨醇酐单硬脂酸酯中的至少一种;例如为硬脂酸钠、单甘酯和硬脂酸中的至少一种;示例性为硬脂酸钠、单甘酯和硬脂酸的混合物。例如,所述混合物中,所述硬脂酸钠、单甘酯和硬脂酸的质量比为1:(0.05-0.5):(0.1-3),例如为1:(0.1-0.3):(0.5-2),示例性为1:0.2:1。

19.根据本发明,所述水性疏水浆料的接触角(0h)>125

°

,例如大于130

°

、大于135

°

。

20.本发明还提供所述水性疏水浆料的制备方法,所述制备方法包括以下步骤:

21.(1)将纳米纤维素、疏水型纳米二氧化硅和硬脂酸类物质混合,得到二氧化硅预混物;

22.(2)将所述二氧化硅预混物、纳米纤维素分散液和硅烷类物质混合,得到所述水性疏水浆料。

23.根据本发明,所述纳米纤维素、疏水型纳米二氧化硅、硬脂酸类物质、硅烷类物质、纳米纤维素分散液均具有如上文所述的含义。

24.根据本发明,步骤(1)中,所述纳米纤维素、所述疏水型纳米二氧化硅和所述硬脂酸类物质的干重之比为1:(0.5~20):(0.5~8),优选为1:(2~10):(1~4),示例性为1:5:2、1:2.5:1、1:10:4。

25.根据本发明,步骤(1)中,所述混合为剪切混合。例如,所述剪切混合的剪切速率为8000-50000rpm,优选15000-30000rpm。进一步地,所述剪切混合的时间为3-30min,优选5-20min,示例性为10min、12min、15min。

26.根据本发明,步骤(2)中,所述纳米纤维素分散液中,纳米纤维素的干重与分散液中溶剂的质量比为1:(25-200),例如为1:(50-100),示例性为1:50、1:60。

27.根据本发明,步骤(2)中所述纳米纤维素与步骤(1)中所述纳米纤维素相同或不同。

28.根据本发明,步骤(2)中,所述纳米纤维素分散液中的纳米纤维素、二氧化硅预混物和硅烷类化合物的干重比为1:(0.2~3):(0.5~6),例如为1:(0.48~1.84):(1~3),示例性为1:0.93:2.5、1:0.48:1、1:1.84:3。

29.根据本发明的一个实施方式,步骤(2)可以具体包括:将所述二氧化硅预混物、所述纳米纤维素的分散液和所述硅烷类物质在加热、搅拌下混合。

30.根据本发明的另一个实施方式,步骤(2)可以具体包括:所述二氧化硅预混物、纳米纤维素分散液和硅烷类物质的混合顺序为:先将纳米纤维素分散液和二氧化硅预混物混合,而后向上述混合物中加入硅烷类物质,经加热、搅拌均匀后,得到所述水性疏水浆料。

31.其中,上述两种实施方式中,所述加热的温度为60-150℃,例如70-120℃,示例性为80℃、100℃。其中,所述搅拌的速度为100-1000rpm,例如为500-800rpm,示例性为600rpm。其中,所述搅拌的时间为1-12h,例如2-10h,示例性为3h、5h。搅拌加热过程既可以使二氧化硅预混物在水性体系中均匀分散,又利于硅烷类物质与纳米纤维素的充分混合与反应,从而得到稳定、均一的浆料,并利于降低成本。

32.根据本发明的实施方案,所述的纳米纤维素可以以纳米纤维素分散液的形式加入。所述纳米纤维素分散液为纳米纤维素与水的混合物,其中,所述纳米纤维素的干重与水的质量比为1:(24-99),例如1:(35-80),示例性为1:50。例如,所述纳米纤维素分散液可以通过将上述天然纤维素和/或再生纤维素与水混合后,进行研磨或高压均质等机械物理法制备得到。

33.例如,当步骤(1)和步骤(2)中的纳米纤维素相同时,可通过一次研磨制备加入的纳米纤维素分散液。

34.例如,所述研磨可以采用本领域已知方式,比如在球磨机、砂磨仪或高压均质机中进行。

35.例如,所述球磨机为行星式球磨机或振动式球磨机;所述砂磨仪为卧式砂磨仪。

36.本发明还提供由上述方法制备得到的水性疏水浆料。

37.发明人发现,疏水型纳米二氧化硅可通过提高纤维素的表面粗糙度,赋予纤维更加优异的疏水性能,但其难于分散在水性浆料中,且现有分散方式存在环保性差、条件苛刻等缺陷。本发明选用硬脂酸类物质作为分散剂,通过先制备含有硬脂酸类物质的二氧化硅预混物,无需添加其他溶剂,即可将疏水型纳米级二氧化硅稳定吸附在纳米纤维素上;这样可以使二氧化硅预混物充分快速、稳定分散于纤维素与硅烷类物质的反应体系中,参与硅烷偶联物理化学反应,由于步骤(1)中的纳米纤维素与疏水性纳米级二氧化硅成浆,纳米二氧化硅与纳米纤维素之间已经有较好的黏附力,故而可通过各纤维素间的相互作用促进二氧化硅的均匀分布,进而也保证了硅烷改性后的疏水浆料的稳定存在,解决了直接将二氧

化硅分散在体系中稳定性较差的问题,从而得到一种高效、环保、稳定性好的超疏水水性浆料。相较于二氧化硅预混物、纳米纤维素的分散液和硅烷类物质三者的直接混合,本发明的浆料中各物质间混合更充分,从而获得疏水效果更稳定、疏水型纳米二氧化硅黏附力更强的水性疏水浆料。

38.本发明中,通过超高速剪切进行二氧化硅预混物的混合制备,发挥硬脂酸类助剂和机械力的协同作用,可更利于实现疏水型纳米二氧化硅在水性浆料中的直接均匀分散,保证了水性浆料的均一性和稳定性。

39.本发明还提供一种疏水复合材料,其包括基底材料和复合在基底材料表面的水性疏水浆料层。

40.根据本发明,所述基底材料为纸制品、布制品和纤维制品中的至少一种。进一步地,所述基底材料为具有渗透性表面的基底材料,如牛皮纸、滤纸、新闻纸、打印纸、棉麻布、纱布、纸巾或纤维织物等。

41.根据本发明,所述水性疏水浆料层由上述水性疏水浆料制备得到。优选地,所述水性疏水浆料在基底材料上的施涂量为1-10g/m2,例如2-8g/m2,示例性为3g/m2、6g/m2。根据本发明的实施方案,所述疏水复合材料可以为含有水性疏水浆料层的滤膜。

42.本发明还提供上述疏水复合材料的制备方法,所述制备方法包括如下步骤:将所述水性疏水浆料涂覆在所述基底材料表面,加热干燥,得到所述疏水复合材料。

43.根据本发明,所述水性疏水浆料的涂覆厚度为10-40μm,例如15-30μm,示例性为20μm。

44.根据本发明,所述涂覆的方法可以采用本领域已知方法,例如通过涂布法、浸泡法、喷涂法和/或旋涂法进行,可满足不同的工业生产要求。。

45.根据本发明,所述加热的温度为50-100℃,例如60-90℃,示例性为80℃。

46.根据本发明,所述加热的时间为1-20min,例如5-15min,示例性为10min。

47.本发明还提供由上述方法制备得到的疏水复合材料。

48.本发明还提供上述水性疏水浆料和上述疏水复合材料在油水分离中的应用。优选地,用于含油废水处理或污染修复等领域。例如,所述疏水复合材料用于分离包括乳液的油/水混合物。

49.本发明的有益效果包括:

50.1、本发明水性疏水浆料中疏水型纳米级二氧化硅可稳定均匀分散于水性体系,提高了硅烷体系改性纳米纤维素的稳定性。本发明可将水性疏水浆料的接触角提高10

°-

30

°

。本发明所述浆料与不同孔隙度的纸基材料都有较好的结合力,二氧化硅较难脱落。

51.2、本发明提供一种制备简便环保、体系分散性好、稳定性高、利于工业化生产的纯水体系的水性疏水浆料的制备方法。水性疏水浆料的制备原料均为可降解化学品,不含不利于环保的有机高分子材料。主要原料纤维素为常见易得的天然高分子,整个体系为水系,在制备过程中没有废弃物产生,实现了纤维素较好的利用,为工业化生产奠定了基础,解决了现有体系环境污染的缺点。

52.3、本发明水性疏水浆料的制备工艺简便,所用材料成本低,不存在体系中含有机物的水处理问题,仅通过物料分步共混即可,解决了现有技术成本高、工艺繁琐的缺点。

53.4、包含本发明水性疏水浆料的疏水复合材料具备优异的疏水性及油水分离性能,

可以作为滤膜连续快速地分离包括乳液的油/水混合物,具有非常高的分离效率和流速,适于应用于含油废水处理和污染修复等多种领域。对油分离效果可达85%,而对于水的阻隔效果可稳定在98%左右,最高可达99.6%。

54.6、本发明制备的水性疏水浆料可与基底材料较好的复合,从而使得疏水复合材料具备良好的疏水性能、水油分离效果及强度。

附图说明

55.图1为本发明实施例1制备得到的纤维素的afm图及直径曲线测试结果图;其中,直径曲线测试结果图中纵坐标为直径(diameter),横坐标为长度(distance);

56.图2为本发明实施例1制备得到的二氧化硅预混物照片;

57.图3为本发明实施例1制备得到的水性疏水浆料照片;

58.图4为本发明实施例1制备得到的疏水复合材料sem形貌图;

59.图5为本发明实施例7制备得到的纤维素的afm图及直径曲线测试结果图;其中,直径曲线测试结果图中纵坐标为直径(diameter),横坐标为长度(distance)。

具体实施方式

60.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

61.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

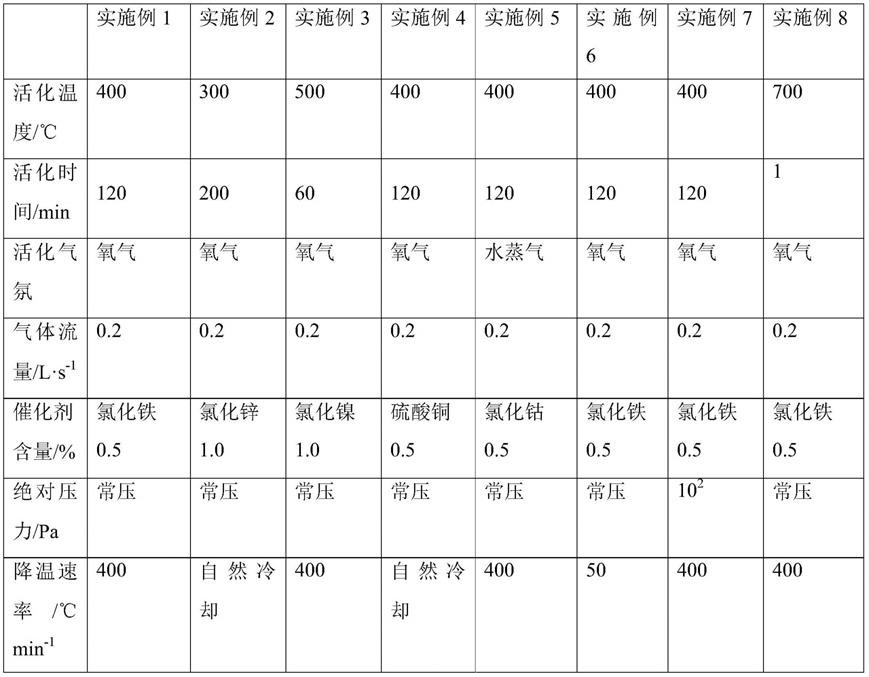

62.实施例1

63.水性疏水浆料,采用如下步骤制备得到:

64.(1)制备二氧化硅预混物:将纸浆原料制备的纳米纤维素液100g(纤维素干重2g,其余为水。纤维素的形貌和尺寸如图1所示,其直径为2-24nm,长度为1-15μm)与10g六甲基二硅氮烷改性的纳米二氧化硅(直径为10nm)、4g硬脂酸钠、单甘酯和硬脂酸的混合物(硬脂酸钠、单甘酯和硬脂酸的质量比为1:0.2:1)以高速剪切方式进行混合12min,剪切速率为30000rpm,得到二氧化硅预混物。所制备得到的二氧化硅预混物为膏状物,二氧化硅预混物照片见图2;

65.(2)制备水性疏水浆料:纳米纤维素液100g(干重2g,其余为水)与100g水搅拌混合,得到纳米纤维素分散液;

66.(3)将步骤(1)制备得到的二氧化硅预混物13.25g(干重1.86g)先与步骤(2)制备得到的200g的纳米纤维素分散液混合得到混合物,再将混合物与5g甲基三甲氧基硅烷在80℃,600rpm搅拌下混合3h,得到水性疏水浆料。

67.所制备得到的水性疏水浆料为均一的白色乳液状分散液,水性疏水浆料照片见图3。

68.本实施例进一步提供一种疏水复合材料,其制备方式为:将本实施例制备得到的水性疏水浆料涂布在滤纸表面,涂层厚度为20μm,在80℃下加热干燥10min,获得施胶量为3g/m2的疏水复合材料。

69.制备得到的疏水复合材料sem形貌图见图4,从图4的sem形貌图中可知疏水型纳米二氧化硅附着在纳米纤维素的表面,提高了其粗糙度,且二氧化硅的分散性较好,说明附着的均匀性较高。

70.实施例2

71.水性疏水浆料,采用如下步骤制备得到:

72.(1)制备二氧化硅预混物:将纸浆原料制备的纳米纤维素液100g(纤维素干重2g,其余为水。纤维素的形貌和尺寸如图1所示,其直径为2-24nm,长度为1-15μm)与10g六甲基二硅氮烷改性的纳米二氧化硅(直径为10nm)、4g硬脂酸钠、单甘酯和硬脂酸的混合物(硬脂酸钠、单甘酯和硬脂酸的质量比为1:0.2:1)以高速剪切方式进行混合12min,剪切速率为30000rpm,得到二氧化硅预混物。所制备得到的二氧化硅预混物为膏状物;

73.(2)制备水性疏水浆料:纳米纤维素液100g(干重2g,其余为水)与100g水搅拌混合,得到纳米纤维素分散液;

74.(3)将步骤(1)制备得到的二氧化硅预混物13.25g(干重1.86g)与步骤(2)制备得到的200g的纳米纤维素分散液与5g甲基三甲氧基硅烷直接混合后,再在80℃,600rpm搅拌下混合3h,得到水性疏水浆料。

75.所制备得到的水性疏水浆料为稳定且均一的白色乳液状浆料。

76.实施例3

77.水性疏水浆料,采用如下步骤制备得到:

78.(1)制备二氧化硅预混物:将纸浆原料制备的纳米纤维素液100g(纤维素干重2g,其余为水。纤维素的形貌和尺寸如图1所示,其直径为2-24nm,长度为1-15μm)与5g六甲基二硅氮烷改性的纳米二氧化硅(直径为10nm)、2g硬脂酸钠、单甘酯和硬脂酸的混合物(硬脂酸钠、单甘酯和硬脂酸的质量比为1:0.2:1)以高速剪切方式进行混合12min,剪切速率为30000rpm,得到二氧化硅预混物。所制备得到的二氧化硅预混物为膏状物;

79.(2)制备水性疏水浆料:纳米纤维素液100g(干重2g,其余为水)与100g水搅拌混合,得到纳米纤维素分散液;

80.(3)将步骤(1)制备得到的二氧化硅预混物11.41g(干重0.96g)与步骤(2)制备得到的200g的纳米纤维素分散液与2g丙基三甲氧基硅烷直接混合后,再在80℃,600rpm搅拌下混合3h,得到水性疏水浆料。

81.所制备得到的水性疏水浆料为稳定且均一的白色乳液状浆料。

82.实施例4

83.水性疏水浆料,采用如下步骤制备得到:

84.(1)制备二氧化硅预混物:将纸浆原料制备的纳米纤维素液100g(纤维素干重2g,其余为水。纤维素的形貌和尺寸如图1所示,其直径为2-24nm,长度为1-15μm)与20g聚二甲基硅氧烷改性的纳米二氧化硅(直径为10nm)、8g硬脂酸钠、单甘酯和硬脂酸的混合物(硬脂酸钠、单甘酯和硬脂酸的质量比为1:0.2:1)以高速剪切方式进行混合12min,剪切速率为30000rpm,得到二氧化硅预混物。所制备得到的二氧化硅预混物为膏状物;

85.(2)制备水性疏水浆料:纳米纤维素液100g(干重2g,其余为水)与100g水搅拌混合,得到纳米纤维素分散液;

86.(3)将步骤(1)制备得到的二氧化硅预混物15.70g(干重3.68g)先与步骤(2)制备

得到的200g的纳米纤维素分散液混合得到混合物,再将混合物与6g甲基三甲氧基硅烷在80℃,600rpm搅拌下混合3h,得到水性疏水浆料。

87.所制备得到的水性疏水浆料为稳定且均一的白色乳液状浆料。

88.实施例5

89.水性疏水浆料,采用如下步骤制备得到:

90.(1)制备二氧化硅预混物:将纸浆原料制备的纳米纤维素液100g(纤维素干重2g,其余为水。纤维素的形貌和尺寸如图1所示,其直径为2-24nm,长度为1-15μm)与10g六甲基二硅氮烷改性的纳米二氧化硅(直径为10nm)、4g硬脂酸以高速剪切方式进行混合12min,剪切速率为30000rpm,得到二氧化硅预混物。

91.(2)制备水性疏水浆料:纳米纤维素液100g(干重2g,其余为水)与100g水搅拌混合,得到纳米纤维素分散液;

92.(3)将步骤(1)制备得到的二氧化硅预混物13.25g(干重1.86g)先与步骤(2)制备得到的200g的纳米纤维素分散液混合得到混合物,再将混合物与5g甲基三甲氧基硅烷在80℃,600rpm搅拌下混合3h,得到水性疏水浆料。

93.所制备得到的水性疏水浆料为具有一定稳定性的均一的白色乳液状浆料。

94.实施例6

95.水性疏水浆料,采用如下步骤制备得到:

96.(1)制备二氧化硅预混物:将纸浆原料制备的纳米纤维素液100g(纤维素干重2g,其余为水。纤维素的形貌和尺寸如图1所示,其直径为2-24nm,长度为1-15μm)与10g六甲基二硅氮烷改性的纳米二氧化硅(直径为10nm)、4g硬脂酸钠、单甘酯和硬脂酸的混合物(硬脂酸钠、单甘酯和硬脂酸的质量比为1:0.2:1)以高速剪切方式进行混合12min,剪切速率为30000rpm,得到二氧化硅预混物。所制备得到的二氧化硅预混物为膏状物,二氧化硅预混物照片见图2;

97.(2)制备水性疏水浆料:纳米纤维素液100g(干重2g,其余为水)与100g水搅拌混合,得到纳米纤维素分散液;

98.(3)将步骤(1)制备得到的二氧化硅预混物13.25g(干重1.86g)先与步骤(2)制备得到的200g的纳米纤维素分散液混合得到混合物,再将混合物与5g丙基三甲氧基硅烷在80℃,600rpm搅拌下混合3h,得到水性疏水浆料。

99.所制备得到的水性疏水浆料为稳定且均一的白色乳液状浆料。

100.实施例7

101.水性疏水浆料,采用如下步骤制备得到:

102.(1)制备二氧化硅预混物:将玉米芯制备的纳米纤维素液100g(纤维素干重2g,其余为水。纤维素的形貌和尺寸如图5所示,其直径为2-100nm,长度为10-200μm)与10g六甲基二硅氮烷改性的纳米二氧化硅(直径为10nm)、4g硬脂酸钠、单甘酯和硬脂酸的混合物(硬脂酸钠、单甘酯和硬脂酸的质量比为1:0.2:1)以高速剪切方式进行混合12min,剪切速率为30000rpm,得到二氧化硅预混物。所制备得到的二氧化硅预混物为膏状物;

103.(2)制备水性疏水浆料:纳米纤维素液100g(干重2g,其余为水)与100g水搅拌混合,得到纳米纤维素分散液;

104.(3)将步骤(1)制备得到的二氧化硅预混物13.25g(干重1.86g)先与步骤(2)制备

得到的200g的纳米纤维素分散液混合得到混合物,再将混合物与5g甲基三甲氧基硅烷在80℃,600rpm搅拌下混合3h,得到水性疏水浆料。

105.所制备得到的水性疏水浆料为稳定且均一的淡黄色乳液状浆料。

106.对比例1

107.本对比例提供一种水性疏水浆料,制备方法如下:

108.取100g纳米纤维素液(干重2g,其余为水),与100g水混合制得纤维素分散液后,加入5g甲基三甲氧基硅烷在80℃,600rpm搅拌下混合3h。

109.然后,直接加入1g六甲基二硅氮烷改性的纳米二氧化硅以高速剪切方式进行混合12min,剪切速率为30000rpm,得水性疏水浆料。

110.所获得的水性疏水浆料为均一的白色乳液状浆料,室温静置一段时间后浆料就会出现分层现象,稳定性较差。

111.进一步以此水性疏水浆料按实施例1的方法制备疏水复合材料。

112.对比例2

113.本对比例提供一种水性疏水浆料,制备方法如下:

114.(1)取100g纳米纤维素液(干重2g,其余为水)与100g水混合制得纤维素分散液后,加入5g甲基三甲氧基硅烷在80℃,600rpm搅拌下混合3h。

115.(2)取1g六甲基二硅氮烷改性的纳米二氧化硅以10ml乙醇润湿后,加入步骤(1)的水系体系中,以高速剪切方式进行混合12min,剪切速率为30000rpm,得水性疏水浆料。

116.所获得的水性疏水浆料开始为白色的乳液状浆料,室温静置后浆料逐渐开始分层,稳定性较差。

117.进一步以此水性疏水浆料按实施例1的方法制备疏水复合材料。

118.对比例3

119.水性疏水浆料,采用如下步骤制备得到:

120.(1)制备二氧化硅预混物:将2g微晶纤维素(购自阿拉丁试剂公司,牌号c104841,纤维素粉粒径为90μm)与98g水和10g六甲基二硅氮烷改性的纳米二氧化硅(直径为10nm)、4g硬脂酸钠、单甘酯和硬脂酸的混合物(硬脂酸钠、单甘酯和硬脂酸的质量比为1:0.2:1)以高速剪切方式进行混合12min,剪切速率为30000rpm,得到二氧化硅预混物。所制备得到的二氧化硅预混物为膏状物,二氧化硅预混物照片见图2;

121.(2)制备水性疏水浆料:纳米纤维素液100g(2g微晶纤维素与98g水)与100g水搅拌混合,得到纳米纤维素分散液;

122.(3)将步骤(1)制备得到的二氧化硅预混物13.25g(干重1.86g)先与步骤(2)制备得到的200g的纳米纤维素分散液混合得到混合物,再将混合物与5g甲基三甲氧基硅烷在80℃,600rpm搅拌下混合3h,得到水性疏水浆料。

123.所制备得到的水性疏水浆料初始为白色的乳液状物质,放置即出现明显的分层现象。

124.实验例1-疏水性试验

125.(1)本实验例对实施例1-7、对比例1-3中的水性疏水浆料静置不同时间后,分别以实施例1的疏水复合材料制备方式制备得到疏水复合纸的疏水性进行测试。其中,分层的浆料经再次混合均匀后进行涂布形成复合材料。

126.疏水性(接触角)具体测试方式如下:

127.取3ul液滴,以中速下落,待水珠接触到复合材料表面后,静置30s中后进行接触角(度)测试。

128.测试结果见表1:

129.表1

[0130][0131][0132]

由上述表1结果可知,本发明各实施例浆料在48h内均具有较为稳定的疏水性能。对比例1由于浆料稳定性差,分层明显,疏水型二氧化硅会将浆料中的纤维素和硅烷类物质均吸收到上层,下层仅为单纯的水,即使再次混合分层的浆料,其疏水性仍会明显下降,使得浆料不再具有疏水性,而本发明实施例的方式可利于保持浆料本身的疏水性能。对比例2采用乙醇润湿纳米二氧化硅后分散入体系的方法,其浆料在15h后已经不具有疏水性,说明采用乙醇/水分散体系的效果不及本发明的实施例,此外,其还存在回收后处理问题,涉及到需要cod法处理乙醇,不利于简化操作。对比例3中采用非纳米纤维素,浆料稳定性大幅下降,出现分层现象,虽然再次混合均匀后仍具有疏水性质,但是疏水效果已明显降低。

[0133]

(2)本实验例进一步对将实施例1和实施例4中疏水复合材料的施胶量提升为6g/m2后,对制备得到的疏水复合材料的接触角进行测试。

[0134]

结果如下:实施例1的水性疏水浆料施胶量为6g/m2时0min接触角为145.1

°

,实施例4的水性疏水浆料施胶量为6g/m2时0min接触角为152.7

°

。且随着施胶量的继续增加,实施例1可达到150

°

及以上,最后稳定在154

°

。由此可知,本发明的水性疏水浆料随着施胶量的增加,可进一步提升制备得到的疏水复合材料的疏水性能。

[0135]

实验例2-疏水浆料吸水率试验

[0136]

本实验例对实施例1-7、对比例1-3中的水性疏水浆料在不同浸泡时长下的吸水率进行测试。

[0137]

具体测试方式如下:为确保各疏水复合材料仍具有稳定的疏水性,使得耐水性测试更好地反映各浆料区别,本实验例将实施例1-7、对比例1-5中制备得到的浆料静置0h时

制备得到的各疏水复合材料剪裁成2cm

×

2cm的正方形片,正方形片的四周被水性疏水浆料涂覆并干燥。称取正方形片的重量记为m0,浸泡在水中不同时间后再进行称重记为m

x

,x为浸泡时间,单位:分钟。吸水率=(m

x-m0)/m0。

[0138]

测试结果见表2。

[0139]

表2

[0140][0141]

由上述表2结果可知,对比例2的耐水性最差。对比例1耐水性较好,但在水面可直接观察到脱落的纳米二氧化硅,对比例3中由于纤维素与硅烷偶联剂进行的化学反应使其具备了一定的耐水性,但它的疏水改性效果远差于本发明的实施例。

[0142]

实验例3-疏水浆料粘附性试验

[0143]

本实验例通过分别进行15s、30s、45s和60s的摩擦实验对实施例1-7、对比例1-3中的水性疏水浆料粘附性进行测试。

[0144]

具体测试方式如下:称取光滑的黑色卡纸重量记为n0,将为确保疏水复合材料仍具有稳定的疏水性,使得粘附性测试能更好地反映各浆料区别,本实验例将实施例1-7、对

比例1-3中制备得到的浆料静置0h时制备得到的各复合纸(疏水复合材料)剪裁成5cm

×

5cm的正方形纸片,分别黏附在100g的重物上,将该重物黏有复合纸的一面在该黑色卡纸上进行一定时间摩擦后称取黑色卡纸重量记为n

x

,x为摩擦时间(单位:s)。增重率=(n

x-n0)/n0。

[0145]

测试结果见表3。

[0146]

表3

[0147][0148][0149]

因增重率主要是由于二氧化硅的脱落引起的,因此由上述表3结果可知,本发明各实施例中的增重率较低,说明通过先制备二氧化硅预混物,然后再制备疏水浆料,利于二氧化硅在纤维素上的稳定分散。对比例1的增重明显,说明通过直接混合纳米二氧化硅的方式会使得二氧化硅脱落严重。对比例2中乙醇分散纳米二氧化硅,虽然分散方式简单,但是所得到浆料在制备疏水复合材料时,复合性能差。而对比例3中虽粘附性类似其他实施例,但疏水效果(接触角和吸水性)差,不符合应用需求。

[0150]

实验例4水油分离实验

[0151]

对实施例1中的疏水复合材料—复合纸进行油水分离测试。油/水混合物按照体积比1:1制备(油/水混合物选自:己烷/水,石油醚/水,异辛烷/水或者氯仿/水的混合物),油和水分别被苏丹iii和亚甲基蓝染色,用于评估疏水浆料改性纸的分离性能。

[0152]

在常压下,将油/水混合物倒入含复合纸的过滤器中,进行油水分离。未经疏水浆料改性的原始滤纸作为对照组,用油/水混合物对其进行相同的测试。

[0153]

分离结果:对轻油(己烷、异辛烷)的分离效果可达85%,对重油(石油醚、氯仿)的分离效率最高可达99.6%,而对于水的阻隔效果可稳定在98%左右。对于原始滤纸,重力作用下水和油均可通过,该结果表明原始滤纸不能分离油/水混合物。

[0154]

经过5个循环后复合纸对于轻油的分离效率仍可在80%以上,对重油的分离效率仍在96%以上。

[0155]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保

护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。