一种mpcvd腔体清洗方法

技术领域

1.本发明涉及清洗mpcvd腔体的方法。

背景技术:

2.近年来,大尺寸单晶金刚石及准单晶金刚石由于其极高的硬度、最高的热导率、极宽的电磁透过频段、优异的抗辐照能力和耐腐蚀性能,在精密加工、高频通讯、航天宇航、尖端技术等高科技领域日渐成为基础、关键甚至唯一的材料解决方案。传统的人造单晶金刚石是采用高温高压(hpht)法,该方法制备出的金刚石含杂质较多,缺陷密度较高,质量相对较差,且尺寸较小,与相关应用的需求相比相差甚远,导致hpht金刚石适用范围较窄,在行业中处于下游,利润低,竞争力不强。

3.相比于hpht法,微波等离子体辅助化学气相沉积(mpcvd)法是目前公认的制备大尺寸单晶金刚石的最佳方法之一,该方法制备的单晶金刚石具有杂质浓度低、透过波段宽、缺陷密度低、尺寸较大和生长速率可控等优点,被认为是最有希望成为未来大批量生产人造金刚石的方法。

4.采用mpcvd仪器生长cvd金刚石时,有机物碳源经裂解后,碳原子以sp2和sp3两种键合形式沉积于金刚石籽晶上,并以此进行外延生长。而由于在生长过程中,等离子体充满整个腔体,使得腔体的内壁和仪器托盘上也难以避免地沉积一定量的金刚石、类金刚石或非晶碳层。上述膜层的存在会影响仪器观察窗口的透明度,使得从外界对仪器内部金刚石生长情况的观察变得困难,同时会导致热量较多的从腔壁向外界散发,造成大量的能源浪费。

5.由于金刚石及类金刚石薄膜具有极高的硬度和耐磨性,传统的机械方法几乎无法将此类膜层彻底除去。同时,由于mpcvd仪器的特殊构造,使得用人力对腔体内部某些位置的清理变得极为困难。

技术实现要素:

6.本发明要解现有的mpcvd生长系统中沉积的金刚石、类金刚石及非晶碳层硬度耐磨度极高,且仪器本身特殊构造等因素造成难以将膜层除去的问题,而提供一种利用等离子体原位清洗mpcvd腔体的方法。

7.一种利用等离子体原位清洗mpcvd腔体的方法,具体是按照以下步骤进行的:

8.一、吹洗腔体:

9.用气枪对微波等离子体辅助化学气相沉积仪器腔体内部进行吹洗;

10.二、关腔:

11.将样品台移入腔体中心位置,关闭腔体腔门;

12.三、抽真空:

13.关腔后,对腔体进行抽真空,使腔体内真空度达到3.0

×

10

‑6mbar~5.0

×

10

‑6mbar;

14.四、原位清洗:

15.①

、开启程序,通入氢气,设定氢气流量为200sccm,使得腔体气压为5mbar,启动微波发生器,激活等离子体,

16.②

、调节腔体气压为60mbar~80mbar,调节等离子体入射功率为2000w~2200w,调节反射功率为10w~50w,使得等离子体球直径达到5cm~7cm;

17.③

、调节氢气流量为200sccm~400sccm,在腔体气压为60mbar~80mbar、氢气流量为200sccm~400sccm、等离子体入射功率为2000w~2200w、反射功率为10w~50w及等离子体球直径为5cm~7cm的条件下,腔体在氢等离子体气氛中清洗60min~120min;

18.④

、打开氧气阀门,通入氧气,设定氧气流量为1sccm~5sccm,待氧气与氢气的等离子体气氛混合均匀后,在腔体气压为60mbar~80mbar、氢气流量为200sccm~400sccm、氧气流量为1sccm~5sccm、等离子体入射功率为2000w~2200w、反射功率为10w~50w及等离子体球直径为5cm~7cm的条件下,腔体在氢氧混合等离子体气氛下清洗2h~10h;

19.⑤

、关闭氧气阀门,停止通入氧气;

20.⑥

、将氧气完全排出,保持氢气流量为200sccm~400sccm,在腔体气压为60mbar~80mbar、氢气流量为200sccm~400sccm、等离子体入射功率为2000w~2200w、反射功率为10w~50w及等离子体球直径为5cm~7cm的条件下,腔体在氢等离子体气氛下清洗60min~120min;

21.⑦

、将反射功率调节至10w~30w,气压降至5mbar,输入功率降至600w,关闭微波发生器,熄灭等离子体辉光;

22.⑧

、调节氢气流量为50sccm~200sccm,在腔体气压为60mbar~80mbar及氢气流量为50sccm~200sccm的条件下,对腔体吹洗60min~120min,即完成一种利用等离子体原位清洗mpcvd腔体的方法。

23.本发明的有益效果是:1、本发明通过氢等离子的刻蚀作用,使腔体内处于特殊位置难以被清除的非晶碳相被彻底除去。

24.2、氧等离子体的刻蚀作用使得腔体内耐磨度极高的金刚石及类金刚石相膜层被清除。

25.3、沉积膜层的清除使得观察窗透光度上升,便于观察腔体内部情况。

26.4、沉积膜层的清除使得腔体向外界散发热量减少,节约能源。

27.本发明用于一种利用等离子体原位清洗mpcvd腔体的方法。

附图说明

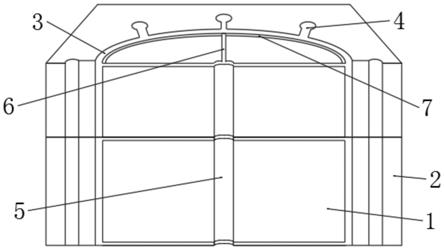

28.图1为本发明腔体内等离子体示意图,1为微波等离子体辅助化学气相沉积仪器腔壁,2为仪器托盘,3为冷却水流道,4为等离子体;

29.图2为实施例一清洗前腔体观察窗照片;

30.图3为实施例一清洗后腔体观察窗照片;

31.图4为实施例一清洗前样品托盘照片;

32.图5为实施例一清洗后样品托盘照片。

具体实施方式

33.本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

34.具体实施方式一:结合图1具体说明本实施方式,本实施方式所述的一种利用等离子体原位清洗mpcvd腔体的方法,具体是按照以下步骤进行的:

35.一、吹洗腔体:

36.用气枪对微波等离子体辅助化学气相沉积仪器腔体内部进行吹洗;

37.二、关腔:

38.将样品台移入腔体中心位置,关闭腔体腔门;

39.三、抽真空:

40.关腔后,对腔体进行抽真空,使腔体内真空度达到2.0

×

10

‑6mbar~5.0

×

10

‑6mbar;

41.四、原位清洗:

42.①

、开启程序,通入氢气,设定氢气流量为200sccm,使得腔体气压为5mbar,启动微波发生器,激活等离子体,

43.②

、调节腔体气压为60mbar~80mbar,调节等离子体入射功率为2000w~2200w,调节反射功率为10w~50w,使得等离子体球直径达到5cm~7cm;

44.③

、调节氢气流量为200sccm~400sccm,在腔体气压为60mbar~80mbar、氢气流量为200sccm~400sccm、等离子体入射功率为2000w~2200w、反射功率为10w~50w及等离子体球直径为5cm~7cm的条件下,腔体在氢等离子体气氛中清洗60min~120min;

45.④

、打开氧气阀门,通入氧气,设定氧气流量为1sccm~5sccm,待氧气与氢气的等离子体气氛混合均匀后,在腔体气压为60mbar~80mbar、氢气流量为200sccm~400sccm、氧气流量为1sccm~5sccm、等离子体入射功率为2000w~2200w、反射功率为10w~50w及等离子体球直径为5cm~7cm的条件下,腔体在氢氧混合等离子体气氛下清洗2h~10h;

46.⑤

、关闭氧气阀门,停止通入氧气;

47.⑥

、将氧气完全排出,保持氢气流量为200sccm~400sccm,在腔体气压为60mbar~80mbar、氢气流量为200sccm~400sccm、等离子体入射功率为2000w~2200w、反射功率为10w~50w及等离子体球直径为5cm~7cm的条件下,腔体在氢等离子体气氛下清洗60min~120min;

48.⑦

、将反射功率调节至10w~30w,气压降至5mbar,输入功率降至600w,关闭微波发生器,熄灭等离子体辉光;

49.⑧

、调节氢气流量为50sccm~200sccm,在腔体气压为60mbar~80mbar及氢气流量为50sccm~200sccm的条件下,对腔体吹洗60min~120min,即完成一种利用等离子体原位清洗mpcvd腔体的方法。

50.本实施方式的有益效果是:1、本实施方式通过氢等离子的刻蚀作用,使腔体内处于特殊位置难以被清除的非晶碳相被彻底除去。

51.2、氧等离子体的刻蚀作用使得腔体内耐磨度极高的金刚石及类金刚石相膜层被清除。

52.3、沉积膜层的清除使得观察窗透光度上升,便于观察腔体内部情况。

53.4、沉积膜层的清除使得腔体向外界散发热量减少,节约能源。

54.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤三中关腔后,对腔体进行抽真空,使腔体内真空度达到5.0

×

10

‑6mbar。其它与具体实施方式一相同。

55.具体实施方式三:本实施方式与具体实施方式一或二之一不同的是:步骤四

②

中调节腔体气压为60mbar,调节等离子体入射功率为2000w,调节反射功率为50w,使得等离子体球直径达到7cm。其它与具体实施方式一或二相同。

56.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤四

③

中调节氢气流量为300sccm,在腔体气压为60mbar、氢气流量为300sccm、等离子体入射功率为2000w、反射功率为50w及等离子体球直径为7cm的条件下,腔体在氢等离子体气氛中清洗60min。其它与具体实施方式一至三相同。

57.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤四

④

中打开氧气阀门,通入氧气,设定氧气流量为5sccm。其它与具体实施方式一至四相同。

58.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤四

④

中待氧气与氢气的等离子体气氛混合均匀后,在腔体气压为60mbar、氢气流量为300sccm、氧气流量为5sccm、等离子体入射功率为2000w、反射功率为50w及等离子体球直径为7cm的条件下,腔体在氢氧混合等离子体气氛下清洗5h。其它与具体实施方式一至五相同。

59.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤四

⑥

中将氧气完全排出,保持氢气流量为300sccm,在腔体气压为60mbar、氢气流量为300sccm、等离子体入射功率为2000w、反射功率为50w及等离子体球直径为7cm的条件下,腔体在氢等离子体气氛下清洗60min。其它与具体实施方式一至六相同。

60.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤四

⑦

中将反射功率调节至30w,关闭微波发生器,熄灭等离子体辉光。其它与具体实施方式一至七相同。

61.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤四

⑧

中调节氢气流量为150sccm。其它与具体实施方式一至八相同。

62.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤四

⑧

中在腔体气压为60mbar及氢气流量为150sccm的条件下,对腔体吹洗60min。其它与具体实施方式一至九相同。

63.采用以下实施例验证本发明的有益效果:

64.实施例一:

65.本实施例所述的一种利用等离子体原位清洗mpcvd腔体的方法,具体是按照以下步骤进行的:

66.一、吹洗腔体:

67.用气枪对微波等离子体辅助化学气相沉积仪器腔体内部进行吹洗;

68.二、关腔:

69.将样品台移入腔体中心位置,关闭腔体腔门;

70.三、抽真空:

71.关腔后,对腔体进行抽真空,使腔体内真空度达到5.0

×

10

‑6mbar;

72.四、原位清洗:

73.①

、开启程序,通入氢气,设定氢气流量为200sccm,使得腔体气压为5mbar,启动微波发生器,激活等离子体,

74.②

、调节腔体气压为60mbar,调节等离子体入射功率为2000w,调节反射功率为50w,使得等离子体球直径达到7cm;

75.③

、调节氢气流量为300sccm,在腔体气压60mbar、氢气流量为300sccm、等离子体入射功率为2000w、反射功率为50w及等离子体球直径为7cm的条件下,腔体在氢等离子体气氛中清洗60min;

76.④

、打开氧气阀门,通入氧气,设定氧气流量为5sccm,待氧气与氢气的等离子体气氛混合均匀后,在腔体气压为60mbar、氢气流量为300sccm、氧气流量为5sccm、等离子体入射功率为2000w、反射功率为50w及等离子体球直径为7cm的条件下,腔体在氢氧混合等离子体气氛下清洗5h;

77.⑤

、关闭氧气阀门,停止通入氧气;

78.⑥

、将氧气完全排出,保持氢气流量为300sccm,在腔体气压为60mbar、氢气流量为300sccm、等离子体入射功率为2000w、反射功率为50w及等离子体球直径为7cm的条件下,腔体在氢等离子体气氛下清60min;

79.⑦

、将反射功率调节至30w,气压降至5mbar,输入功率降至600w,关闭微波发生器,熄灭等离子体辉光;

80.⑧

、调节氢气流量为150sccm,在腔体气压为60mbar及氢气流量为150sccm的条件下,对腔体吹洗60min,即完成一种利用等离子体原位清洗mpcvd腔体的方法。

81.图2为实施例一清洗前腔体观察窗照片;图3为实施例一清洗后腔体观察窗照片;图4为实施例一清洗前样品托盘照片;图5为实施例一清洗后样品托盘照片。由图可知,本实施例通过氢等离子的刻蚀作用,使腔体内处于特殊位置难以被清除的非晶碳相被彻底除去。氧等离子体的刻蚀作用使得腔体内耐磨度极高的金刚石及类金刚石相膜层被清除。沉积膜层的清除使得观察窗透光度上升,便于观察腔体内部情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。