一种抗cams侵蚀的双层结构热障涂层的制备方法

技术领域

1.本发明属于涂层技术领域,具体为一种抗cams侵蚀的双层结构热障涂层的制备方法。

背景技术:

2.随着航空涡轮发动机的推重比不断提高,其燃气进口温度已经超过1650℃并且还在快速提升,而镍基单晶高温合金能承受的温度极限仅为1150℃。热障涂层技术是在合金表面覆盖一层耐高温隔热陶瓷材料来降低叶片表面温度使其稳定服役。但是在飞行过程中,空气中的灰尘会被吸入发动机中,灰尘的主要成分为cao、mgo、al2o3和sio2(cmas),它会沉积在叶片的表面并在高温下渗入到陶瓷层内部引起体积变化和局部热应力,最终造成涂层开裂、剥落失效,严重影响涂层使用寿命。

3.经常使用的抗cams侵蚀方法有:用al2o3或pdo在表面预制一层难与甚至不与cmas反应的致密保护层;向ysz中添加al、ti等元素来加速cmas结晶,其中al元素诱发熔融的cmas提前结晶,ti元素充当结晶形核位点;烧绿石结构的外层可以减少cmas的渗入,所以采用外加稀土锆酸盐烧绿石外层的双层结构,也能有效提升tbcs的抗cmas腐蚀性能。这些方法取得了有益效果,然而防护层加入会使异种材料界面处抗热震性能变差,不添加防护层的方法抗cams效果有限。

技术实现要素:

4.本发明的目的是提供一种抗cams侵蚀双层裂纹结构的热障涂层及制备方法,旨在实现热障涂层抗cams腐蚀的目的。通过相互交叉的网状裂纹有效阻挡了cams渗透,解决了热障涂层在服役过程中由于cmas侵蚀导致的剥落、失效等问题。

5.为了实现上述目的,本发明采用如下技术方案。

6.一种抗cams侵蚀的双层结构热障涂层的制备方法,其特征在于,具体步骤如下:

7.步骤一:采用等离子喷涂在基体材料上喷涂nicraly粘接层;

8.步骤二:采用等离子喷涂在nicraly粘接层上喷涂陶瓷层;

9.步骤三:用激光器对陶瓷层进行激光重熔得到陶瓷层重熔改性形成的微裂纹层;

10.步骤四:分别称取al(no3)3·

9h2o和y(no3)3·

6h2o粉末溶解到水中搅拌形成混合溶液;

11.步骤五:将nh3·

h2o溶液缓慢滴入混合溶液中调节ph值,将得到的白色沉淀用去离子水洗涤数次;

12.步骤六:向沉淀中加入去离子水然后缓慢滴入hno3溶液调节ph值,在一定温度下水解一段时间形成溶胶;

13.步骤七:将溶胶在40℃下回流陈化12~24h;

14.步骤八:用匀胶机把溶胶涂覆到陶瓷改性成的微裂纹层上得到涂覆层;

15.步骤九:用激光器对涂覆层进行激光重熔使之全部变为溶胶重熔层,最终获得一

种双层抗cmas侵蚀的热障涂层结构。

16.所述陶瓷层为gdz或者ysz。所述nicraly粘结层的厚度为50~100μm,陶瓷层的厚度为150~250μm,陶瓷重熔改性形成的微裂纹层的厚度为10~20μm,溶胶重熔层的厚度为10~20μm。

17.步骤三和步骤九中,所述激光器为脉冲激光器,激光加工参数为脉宽15ns、功率20~30w,扫描速度100~300mm/s、光斑直径50μm、线间距0.01mm。

18.步骤四中,所述的al(no3)3·

9h2o和y(no3)3·

6h2o粉末的al:y摩尔比为5:3,粉末物质的量之和与水的摩尔比为1:100,搅拌时间为1h。

19.步骤五中,nh3·

h2o溶液的浓度为1mol/l,调节ph值为9~10。

20.步骤六中,所述的加入的去离子水与沉淀的质量比为15:1,所述的hno3溶液的浓度为2mol/l,调节ph值为2,水解温度为75℃,水解时间为2h。

21.步骤八中,所述的匀胶机转速为2000~3000r/min,涂覆层的厚度为20~30μm。

22.有益效果:

23.1.本发明经过重熔的非裂纹区域组织致密没有孔隙,阻止cams渗透。

24.2.本发明所述的双层网状微裂纹层,上下层间的微裂纹相互交叉几乎不重叠,cams渗入第一层微裂纹便被第二层的非裂纹区域阻挡,难以渗透到第二层陶瓷层。

25.3.由于微裂纹的存在,本发明制备的双层结构陶瓷层具有良好的应变容限,具有优良的抗热震性能。

26.4.本发明利用溶胶的分子水平混合的均匀性以及激光超过1200℃高温热处理生成了抗cams性能好的y3ai5o

12

(yag)层,而且溶胶涂覆的涂层厚度均匀,防止了涂层厚度不均影响涂层寿命。

附图说明

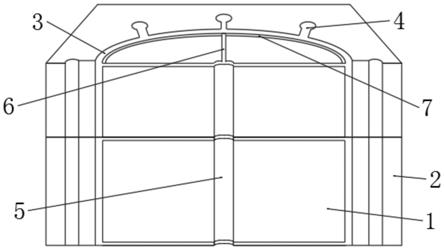

27.图1为本发明抗cams侵蚀双层结构的热障涂层的断面示意图。

28.图2为cams腐蚀下双裂纹结构的热障涂层的断面形貌示意图。

29.附图中:1基体,2金属粘接层,3陶瓷层,4陶瓷层未被重熔改性部分,5陶瓷层重熔改性成的微裂纹层,6溶胶重熔层,7陶瓷重熔层的微裂纹,8溶胶重熔层的微裂纹,9被双裂纹层阻挡的cams,10被致密非裂纹区阻挡的cams。

具体实施方式

30.下面结合具体实施例对本发明做进一步说明

31.实施例1

32.(1)采用等离子喷涂在基体材料上喷涂厚度为50μm的nicraly粘接层,然后采用等离子喷涂在粘接层上喷涂厚度为150μm的ysz陶瓷层.

33.(2)用脉冲激光器对陶瓷层进行激光重熔,激光器的参数为脉宽15ns、功率20w,扫描速度100mm/s、光斑直径50μm、线间距0.01mm。

34.(3)以5:3的al:y摩尔比分别称取al(no3)3·

9h2o和y(no3)3·

6h2o粉末溶解到水中搅拌1h形成混合溶液;将1mol/l的nh3·

h2o溶液缓慢滴入混合溶液中调节ph至9~10,将得到的白色沉淀用去离子水洗涤数次;按去离子水与沉淀质量比为15:1向沉淀中加入去离子

水然后缓慢滴入2mol/l的hno3溶液调节ph为2,在75℃下水解2h形成溶胶;

35.(4)将溶胶在40℃下回流陈化12h;用匀胶机在3000r/min转速下把溶胶涂覆到粘接层上得到厚度为20μm的涂覆层;

36.(5)用脉冲激光器对涂覆层进行激光重熔,激光器的参数为脉宽15ns、功率20w,扫描速度300mm/s、光斑直径50μm、线间距0.01mm。

37.经检测,ysz重熔层厚度为15μm,均匀分布有宽度为2μm的网格状裂纹;顶层yag重熔层的厚度为18μm,均匀分布有宽度为2.5μm的网格状裂纹;ysz和yag重熔层的裂纹交错分布。经10小时1250℃的cmas侵蚀实验表明,双层结构抗cmas侵蚀性能优良,cmas侵蚀后陶瓷层剥落面积与直接进行等离子喷涂的陶瓷层相比下降了68%。

38.实施例2

39.(1)采用等离子喷涂在基体材料上喷涂厚度为75μm的nicraly粘接层,然后采用等离子喷涂在粘接层上喷涂厚度为200μm的gdz陶瓷层.

40.(2)用脉冲激光器对陶瓷层进行激光重熔,激光器的参数为脉宽15ns、功率25w,扫描速度100mm/s、光斑直径50μm、线间距0.01mm。

41.(3)以5:3的al:y摩尔比分别称取al(no3)3·

9h2o和y(no3)3·

6h2o粉末溶解到水中搅拌1h形成混合溶液;将1mol/l的nh3·

h2o溶液缓慢滴入混合溶液中调节ph至9~10,将得到的白色沉淀用去离子水洗涤数次;按去离子水与沉淀质量比为15:1向沉淀中加入去离子水然后缓慢滴入2mol/l的hno3溶液调节ph,在75℃下水解2h形成溶胶;

42.(4)将溶胶在40℃下回流陈化18h;用匀胶机在2500r/min转速下把溶胶涂覆到粘接层上,得到厚度为22μm的涂覆层;

43.(5)用脉冲激光器对涂覆层进行激光重熔,激光器的参数为脉宽15ns、功率25w,扫描速度200mm/s、光斑直径50μm、线间距0.01mm。

44.经检测,gdz重熔层厚度为18μm,均匀分布有宽度为2.2μm的网格状裂纹;顶层yag重熔层的厚度为20μm,均匀分布有宽度为2.6μm的网格状裂纹;gdz和yag重熔层的裂纹交错分布。经10小时1250℃的cmas侵蚀实验表明,双层结构抗cmas侵蚀性能优良,cmas侵蚀后陶瓷层剥落面积与直接进行等离子喷涂的陶瓷层相比下降了59%。

45.实施例3

46.(1)采用等离子喷涂在基体材料上喷涂厚度为50μm的nicraly粘接层,然后采用等离子喷涂在粘接层上喷涂厚度为250μm的gdz陶瓷层.

47.(2)用脉冲激光器对陶瓷层进行激光重熔,激光器的参数为脉宽15ns、功率30w,扫描速度50mm/s、光斑直径50μm、线间距0.01mm。

48.(3)以5:3的al:y摩尔比分别称取al(no3)3·

9h2o和y(no3)3·

6h2o粉末溶解到水中搅拌1h形成混合溶液;将1mol/l的nh3·

h2o溶液缓慢滴入混合溶液中调节ph至9~10,将得到的白色沉淀用去离子水洗涤数次;按去离子水与沉淀质量比为15:1向沉淀中加入去离子水然后缓慢滴入2mol/l的hno3溶液调节ph,在75℃下水解2h形成溶胶;

49.(4)将在在40℃下溶胶回流陈化24h;用匀胶机在2000r/min转速下把溶胶涂覆到粘接层上,得到厚度为22μm的涂覆层;

50.(5)用脉冲激光器对涂覆层进行激光重熔,激光器的参数为脉宽15ns、功率30w,扫描速度100mm/s、光斑直径50μm、线间距0.01mm。

51.经检测,gdz重熔层厚度为20μm,均匀分布有宽度为2.3μm的网格状裂纹;顶层yag重熔层的厚度为20μm,均匀分布有宽度为2.5μm的网格状裂纹;gdz和yag重熔层的裂纹交错分布。经10小时1250℃的cmas侵蚀实验表明,双层结构抗cmas侵蚀性能优良,cmas侵蚀后陶瓷层剥落面积与直接进行等离子喷涂的陶瓷层相比下降了73%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。