1.本发明涉及钕铁硼永磁体的表面腐蚀防护领域,尤其涉及一种提高烧结钕铁硼耐腐蚀性能的方法。

背景技术:

2.钕铁硼磁铁是在现代工业中最常使用的永久磁铁,其磁性仅次于绝对零度钬磁铁。烧结钕铁硼由钕铁硼合金粉末在磁场中压制成的压胚在惰性气体或真空中烧结得到的,烧结钕铁硼有较粘结钕铁硼有更好的矫顽力值、磁性能及机械性能,但因其化学活性较高,很容易被腐蚀,实际应用时需对其做防腐蚀处理,现有的钕铁硼防腐蚀方法较为复杂,并且耐蚀性能还有很大的提升空间。

3.例如,一种在中国专利文献上公开的“耐腐蚀钕铁硼磁体的制备方法”,其公告号为cn107424829b,包括以下步骤:将经过除油和除锈处理后的烧结钕铁硼磁体浸入铝微粉涂覆溶液中进行涂覆3~20min,之后离心甩出多余溶液,该方法实验前需要配置镀液,过程复杂,甩出多余溶液的步骤会造成较大的试剂浪费。

4.再例如,一种在中国专利文献上公开的“改善钕铁硼磁体矫顽力和耐磨耐蚀性能的方法”,其公告号为cn110656315a,包括如下步骤:以al

‑

cr合金作为靶材,通过磁控溅射在钕铁硼磁体基体表面制备al

‑

cr合金层,然后在大气气氛下进行扩散热处理。该方法所用的靶材为al

‑

cr合金,较单金属合金获取步骤较为复杂,并且镀膜过程相当于只镀了单层膜,腐蚀通道相对较短。

技术实现要素:

5.本发明为了克服现有技术下给钕铁硼永磁体镀防腐蚀层的方法步骤复杂,镀层影响磁性能,镀的单层膜的腐蚀通道相对较短,耐蚀性能较差的问题,提供一种提高烧结钕铁硼耐腐蚀性能的方法,该方法用磁控溅射设备给钕铁硼永磁体镀双层膜,防腐蚀性能好,硬度高,抗磨损能力强,对钕铁硼永磁体的磁性能影响小,镀层成本低。

6.为了实现上述目的,本发明采用以下技术方案:一种提高烧结钕铁硼耐腐蚀性能的方法,包括以下步骤:(1)钕铁硼基底预处理:打磨钕铁硼基底;(2)靶材预处理:将中间层靶材和防腐层靶材预溅射一段时间;(3)磁控溅射参数设置:设置调节氩气流量、工作压力、中间层靶材的溅射功率、防腐层靶材的溅射功率、镀中间层靶材时间及镀防腐层靶材时间;(4)磁控溅射镀膜:钕铁硼基底放入磁控溅射腔室后,将腔室抽真空,先镀中间层膜后镀防腐层膜。

7.磁控溅射腔室中的靶材基座提供的磁场可为靶材原子提供一定的动能,提高样品的膜基结合力高,增强耐蚀性能,中间层靶材可进一步加强样品的膜基结合力,使镀膜不易脱落;防腐层靶材可增强防腐性能和硬度;双层膜的腐蚀通道长,较单层膜防腐蚀性能更

好。

8.作为优选,所述中间层靶材为铝、铜或锌。

9.作为更优选,所述中间层靶材为铝,铝、铜和锌延展性好,均可作为防腐层和钕铁硼基底之间的中间层,其中铝对钕铁硼永磁体的磁性能影响的最小。

10.作为优选,所述防腐层靶材为铬。

11.铬的硬度高,防腐性能与抗氧化性能好,且铬的氧化物的防腐性能更加优异。

12.作为优选,所述步骤(1)中,钕铁硼基底先用600~2000grits的砂纸采取磨金相的方式打磨,后采用金相抛光机打磨。

13.钕铁硼基底打磨,除去表面被氧化腐蚀的部分。并且将表面打磨光滑,减小沉积时产生的高度差,从而减小薄膜的裂纹与缺陷,同时,提高薄膜的平整度。

14.作为优选,所述步骤(2)中,预溅射时中间层靶材的溅射功率为40~80w,溅射时间为5~15min,防腐层靶材的溅射功率为20~100w,溅射时间为5~15min。

15.预溅射的主要目的是除去中间层靶材与防腐层靶材表面的氧化物。

16.作为优选,所述步骤(3)中,氩气流量为40~50sccm,工作压力:1.0~2.0pa。

17.磁控溅射的过程中,氩气原子与电子发生高速碰撞,被电离生成氩离子和新的电子,新产生的电子飞向钕铁硼基底,而氩离子在电场力的作用下加速飞向阴极靶材,经过氩离子高速轰击后,阴极靶材发生溅射,因此溅射前仪器的腔室内部需要除去多余空气,氩气流量会影响溅射效果。

18.作为优选,所述步骤(3)中,中间层靶材的溅射功率为40~80w,镀中间层靶材时间为5~25min。

19.溅射功率及时间会影响中间层的粒径、致密度及厚度,从而影响防腐层的结合情况及总体镀膜的防腐蚀性能。

20.作为优选,所述步骤(3)中,防腐层的溅射功率为20~100w,镀防腐层时间为35~55min。

21.防腐层是整个样品防腐的第一道防线,防腐层的耐蚀性,直接影响到整个薄膜的耐蚀性能,因此溅射功率及时间参数十分重要,会影响防腐层的粒径、致密度及厚度,从而影响防腐层防腐蚀性能。

22.作为优选,所述步骤(4)中,将腔室真空抽至3.0

×

10

‑4~8.0

×

10

‑4pa。

23.当腔室真空度为3.0

×

10

‑4~8.0

×

10

‑4pa时,可判定腔室内空气已除去。

24.因此,本发明具有如下有益效果:(1)分层溅射更能发挥每层薄膜的优点,中间层薄膜具有出色的延展性,与钕铁硼衬底之间存在界面反应和冶金结合,可加强膜基结合力,并且有一定的防腐作用,防腐层薄膜硬度高,抗磨损性能、防腐性能与抗氧化性能好;(2)双层膜较单层膜而言,腐蚀通道更长,防腐蚀效果更好;(3)该表面防护方法对钕铁硼的磁性能影响较小,可在高温中保护钕铁硼的磁性;(4)使用磁控溅射镀膜技术,无污染,薄膜纯度高,致密性、均匀性好。

附图说明

25.图1是本发明的方法流程图。

26.图2是实施例1中镀膜后样品表面形貌的afm图。

具体实施方式

27.下面结合附图与具体实施方法对本发明做进一步的描述。

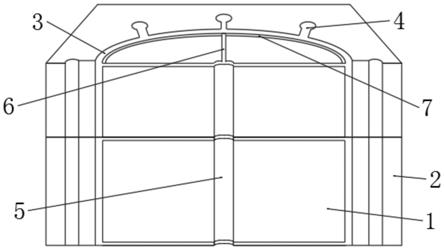

28.本发明中选用10

×

10

×

5mm钕铁硼永磁体作为基底,磁控溅射镀膜的流程如图1所示。

29.实施例1(1)钕铁硼基底依次用800grits、1000grits、1500grits、2000grits的砂纸采取磨金相的方式打磨,最后采用金相抛光机抛光;(2)将铝和铬靶材放入磁控溅射腔室,以预先设定的功率预溅射10min;(3)将钕铁硼基底放入磁控溅射腔室,将腔室真空抽至5.0

×

10

‑4pa,设置氩气流量为40sccm,工作压力为1.0pa,铝的溅射功率为80w,镀铝时间为20min,铬的溅射功率为40w,镀铬时间为40min,先向钕铁硼基底镀铝后镀铬。

30.实施例2(1)钕铁硼基底依次用800grits、1000grits、1500grits、2000grits的砂纸采取磨金相的方式打磨,最后采用金相抛光机抛光;(2)将锌和铬靶材放入磁控溅射腔室,以预先设定的功率预溅射10min;(3)将钕铁硼基底放入磁控溅射腔室,将腔室真空抽至5.0

×

10

‑4pa,设置氩气流量为40sccm,工作压力为1.0pa,锌的溅射功率为80w,镀锌时间为20min,铬的溅射功率为40w,镀铬时间为40min,先向钕铁硼基底镀锌后镀铬。

31.实施例3(1)钕铁硼基底依次用800grits、1000grits、1500grits、2000grits的砂纸采取磨金相的方式打磨,最后采用金相抛光机抛光;(2)将铜和铬靶材放入磁控溅射腔室,以预先设定的功率预溅射10min;(3)将钕铁硼基底放入磁控溅射腔室,将腔室真空抽至5.0

×

10

‑4pa,设置氩气流量为40sccm,工作压力为1.0pa,铜的溅射功率为80w,镀铜时间为20min,铬的溅射功率为40w,镀铬时间为40min,先向钕铁硼基底镀铜后镀铬。

32.实施例4(1)钕铁硼基底依次用800grits、1000grits、1500grits、2000grits的砂纸采取磨金相的方式打磨,最后采用金相抛光机抛光;(2)将铝和铬靶材放入磁控溅射腔室,以预先设定的功率预溅射10min;(3)将钕铁硼基底放入磁控溅射腔室,将腔室真空抽至5.0

×

10

‑4pa,设置氩气流量为40sccm,工作压力为1.0pa,铝的溅射功率为80w,镀铝时间为20min,铬的溅射功率为20w,镀铬时间为40min,先向钕铁硼基底镀铝后镀铬。

33.实施例5(1)钕铁硼基底依次用800grits、1000grits、1500grits、2000grits的砂纸采取磨金相的方式打磨,最后采用金相抛光机抛光;(2)将铝和铬靶材放入磁控溅射腔室,以预先设定的功率预溅射10min;(3)将钕铁硼基底放入磁控溅射腔室,将腔室真空抽至5.0

×

10

‑4pa,设置氩气流量为40sccm,工作压力为1.0pa,铝的溅射功率为80w,镀铝时间为20min,铬的溅射功率为60w,镀铬时间为40min,先向钕铁硼基底镀铝后镀铬。

34.实施例6(1)钕铁硼基底依次用800grits、1000grits、1500grits、2000grits的砂纸采取磨金相的方式打磨,最后采用金相抛光机抛光;(2)将铝和铬靶材放入磁控溅射腔室,以预先设定的功率预溅射10min;(3)将钕铁硼基底放入磁控溅射腔室,将腔室真空抽至5.0

×

10

‑4pa,设置氩气流量为40sccm,工作压力为1.0pa,铝的溅射功率为20w,镀铝时间为20min,铬的溅射功率为40w,镀铬时间为40min,先向钕铁硼基底镀铝后镀铬。

35.实施例7(1)钕铁硼基底依次用800grits、1000grits、1500grits、2000grits的砂纸采取磨金相的方式打磨,最后采用金相抛光机抛光;(2)将铝和铬靶材放入磁控溅射腔室,以预先设定的功率预溅射10min;(3)将钕铁硼基底放入磁控溅射腔室,将腔室真空抽至5.0

×

10

‑4pa,设置氩气流量为40sccm,工作压力为1.0pa,铝的溅射功率为100w,镀铝时间为20min,铬的溅射功率为40w,镀铬时间为40min,先向钕铁硼基底镀铝后镀铬。

36.对比例1(1)钕铁硼基底依次用800grits、1000grits、1500grits、2000grits的砂纸采取磨金相的方式打磨,最后采用金相抛光机抛光;(2)将铝靶材放入磁控溅射腔室,以预先设定的功率预溅射10min;(3)将钕铁硼基底放入磁控溅射腔室,将腔室真空抽至5.0

×

10

‑4pa,设置氩气流量为40sccm,工作压力为1.0pa,溅射功率为80w,溅射时间为60min,向钕铁硼基底镀铝。

37.对比例2(1)钕铁硼基底依次用800grits、1000grits、1500grits、2000grits的砂纸采取磨金相的方式打磨,最后采用金相抛光机抛光;(2)将铬靶材放入磁控溅射腔室,以预先设定的功率预溅射10min;(3)将钕铁硼基底放入磁控溅射腔室,将腔室真空抽至5.0

×

10

‑4pa,设置氩气流量为40sccm,工作压力为1.0pa,溅射功率为60w,溅射时间为60min,向钕铁硼基底镀铬。

38.对比例3(1)钕铁硼基底依次用800grits、1000grits、1500grits、2000grits的砂纸采取磨金相的方式打磨,最后采用金相抛光机抛光;(2)将铝和铬靶材放入磁控溅射腔室,以预先设定的功率预溅射10min;(3)将钕铁硼基底放入磁控溅射腔室,将腔室真空抽至5.0

×

10

‑4pa,设置氩气流量为40sccm,工作压力为1.0pa,铝的溅射功率为80w,铬的溅射分别功率为40w,将铝靶材与铬靶材所在的靶材基座同时对准基底,溅射时间为40min。

39.将实施例1所得的钕铁硼永磁体用原子力显微镜进行扫描观察,其表面形貌如图2所示,磁控溅射后钕铁硼永磁体表面均匀分布了金属纳米颗粒,并且金属纳米颗粒形成的镀膜厚度均一。

40.将实施例1

‑

7及对比例1

‑

3所得的钕铁硼永磁体进行磁性能、腐蚀电流密度、硬度及膜基结合力检测,其中硬度使用纳米压痕法进行检测,膜基结合力使用划痕法进行检测。

41.腐蚀电流密度检测步骤如下:

a、将钕铁硼磁体其余面包裹起来,仅露出涂有镀层的一面,将钕铁硼磁体连接电线;b、使用三电极系统检测钕铁硼磁体的腐蚀电流,将钕铁硼磁体作为工作电极,参比电极为饱和甘汞电极,辅助电极为铂电极;c、将三电极与电化学工作站连接,然后浸入电解液中,电解液为3.5%的nacl溶液;d、设定腐蚀电压范围为

‑

0.3v~

‑

1.3v,对钕铁硼磁体进行扫描,记录过程中电流大小,计算腐蚀电流密度。

42.本发明中用矫顽力表征钕铁硼永磁体样品的磁性能,矫顽力的检测步骤如下:a、准备好被测样品,清理样品的表面,使样品表面平整干净;b、选择测量方法为固定j线圈,输入样品的直径,选择合适的j线圈并输入固定j线圈的参数。波形参数按照样品的高矮和矫顽力的大小来确定,保证样品能励磁饱和;c、将霍尔探头和固定j线圈接好,然后将探头取出远离磁场或放入零高斯腔,调节高斯计的零点后装好。再调节磁通计的漂移,使其读数每5秒跳动一个字以下即可;d、将样品放入电磁铁极面,并套好固定j线圈,调整好探头位置后摇下极头并锁紧,磁化完毕后进行测试。

43.上述实验得到的数据如下表所示:表1.钕铁硼永磁体样品的腐蚀电流密度、硬度、矫顽力及膜基结合力项目腐蚀电流密度(a/cm2)硬度(gpa)矫顽力(koe)膜基结合力(n)实施例16.2

×

10

‑85.710.146.2实施例28.9

×

10

‑75.35.626.3实施例36.3

×

10

‑75.17.131.7实施例44.3

×

10

‑73.810.343.1实施例52.7

×

10

‑76.410.137.6实施例63.2

×

10

‑75.210.223.7实施例77.9

×

10

‑75.99.933.1对比例18.9

×

10

‑60.910.327.3对比例21.0

×

10

‑66.210.26.4对比例38.5

×

10

‑73.510.019.8由表中数据可知,镀了双层膜的钕铁硼永磁体的防腐蚀能力均优于只镀了单层膜的钕铁硼永磁体;铬的防腐蚀性能好于铝的防腐蚀性能,在金属镀膜的总厚度相近的情况下,只镀了铬膜的钕铁硼永磁体的防腐蚀能力比镀了双层膜的钕铁硼永磁体的差,由此可知,双层膜构成的防护体系中,防腐蚀能力并不是各个金属层的防腐蚀能力的单纯叠加,而是有一定的协同作用,在镀层厚度一致的情况下,由于各层膜的晶体结构及空隙位置不同,双层膜的腐蚀通道比单层膜长,防腐蚀性能更好。

44.铬的硬度大,防腐蚀性能好,因此可作为防腐层,实施例1、4、5的检测数据表明,当铬膜的厚度增大,钕铁硼永磁体表面硬度也随之增大,相对的镀膜整体的膜基结合力随之下降;对于双层膜的防腐蚀性能来说,铬膜的溅射功率由20w增大至40w时,双层膜整体的防腐蚀性能增强,但是当镀的金属膜厚度较厚时,金属颗粒会在镀膜表面柱状生长,使镀膜不

平整影响镀膜性能,因此当铬膜的溅射功率由40w增大至60w时,双层膜整体的防腐蚀性能有所下降。

45.对比实施例1、2及3可知,锌、铜作为中间层的材质对钕铁硼永磁体的磁性能有一定的影响,不同厚度的铝膜作为中间层时对钕铁硼永磁体的磁性能均较小;同时锌、铜可增强铬膜的膜基结合力,但是铝的延展性更好,对双层膜的膜基结合力增强能力更大;因此综上所述,中间层选用铝较好。

46.铝的质地较软,当铝膜较厚时,钕铁硼永磁体表面硬度较小,铝膜较薄时,会影响铬膜的镀膜情况,从而影响双层镀膜整体的防腐蚀性能,由实施例7的膜基结合力要低于实施例1可知,当铝膜过厚时,铝也存在柱状生长的情况,因此铝的溅射功率为80w,溅射时间为20min时,双层膜的性能最佳。

47.由实施例1与对比例3可知,在同步溅射过程中,铝颗粒与铬颗粒混合镀在钕铁硼永磁体表面形成铝铬混合膜,因为铝的质地比铬软,铝铬混合膜相较于铬膜硬度变低;溅射时,铝铬混合膜直接与钕铁硼永磁体基底接触,由于铝铬合金的延展性比铝差,导致其膜基结合力较小;并且单层膜腐蚀通道较短,很容易出现从表面直达基底的蚀点,对比例3的防腐蚀性能比实施例1差;因此综上所述,就本发明而言,分层溅射优于共同溅射。

48.将实施例1及对比例1

‑

3所得的钕铁硼磁体进行摩擦磨损试验,具体步骤如下:a、将钕铁硼磁体放置于600目砂纸上,将50g砝码压在钕铁硼磁体上,水平拖动钕铁硼磁体摩擦砂纸,水平往返移动10cm视为1个摩擦周期;b、在0、10、50及100个摩擦周期后检测钕铁硼磁体的腐蚀电流密度。

49.结果如表2所示:表2.钕铁硼磁体摩擦磨损后腐蚀电流密度(腐蚀电流密度单位为a/cm2)摩擦周期01050100实施例16.2

×

10

‑86.3

×

10

‑86.8

×

10

‑87.5

×

10

‑8对比例18.9

×

10

‑69.8

×

10

‑64.3

×

10

‑58.9

×

10

‑5对比例21.0

×

10

‑61.2

×

10

‑63.1

×

10

‑64.9

×

10

‑6对比例38.5

×

10

‑79.1

×

10

‑71.8

×

10

‑64.3

×

10

‑6由表中数据可知,铬的硬度大,其抗磨损性能比铝铬合金、铝好,并且由于存在延展性好的铝作为中间层,铬在摩擦中不易从钕铁硼永磁体表面脱落,因此在摩擦多个周期后,镀了双层膜的钕铁硼永磁体的镀层形貌保持良好,对钕铁硼永磁体仍有较好的防腐蚀保护。

50.为进一步验证本发明的热稳定性,将实施例1及对比例1

‑

3所得的钕铁硼永磁体放置于80℃的烘箱中,分别在放置10h、20h及40h时取出检测其矫顽力,所得实验数据如表3所示:表3.放置于80℃环境下钕铁硼永磁体的矫顽力变化项目放置10h矫顽力(koe)放置20h矫顽力(koe)放置40h矫顽力(koe)实施例110.09.99.9对比例19.28.37.3对比例29.79.18.4对比例39.99.58.7

本发明的热稳定性良好,双层镀膜还可在高温环境中可以保护钕铁硼永磁体磁性能不衰退。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。