1.本发明涉及氢气利用技术领域,具体属于一种乙二醇副产氢气的高值化梯级利用方法。

背景技术:

2.目前,许多国家都在研究用氢进行冶炼的方法。氢冶金就是在还原冶炼过程中主要使用氢气作还原剂。氢是最活泼的还原剂,在铁氧化物的气

‑

固还原反应过程中,提高气体还原剂中氢气的比例,可以明显提高其还原速率和还原效率。与一氧化碳的还原潜能相比,氢气的还原潜能大大高于一氧化碳。用氢气还原氧化铁时,其主要产物是金属铁和水蒸气。还原后的尾气对环境没有任何不利的影响,可以明显减轻对环境的负荷。因此,氢是最清洁的。

3.钢化联产乙二醇运行过程中会副产氢气,副产氢气量为7100nm3/h,为了避免造成浪费,本发明考虑其还原特性,提供了一种乙二醇副产氢气的高值化梯级利用方法。

技术实现要素:

4.针对上述问题本发明提供了一种乙二醇副产氢气的高值化梯级利用方法。该方法将副产氢气经过一系列的处理用于高炉炼铁,从而实现高炉的节能减排和降本增效。

5.为了达到上述目的,本发明采用了下列技术方案:

6.本发明提供一种乙二醇副产氢气的高值化梯级利用方法,包括以下步骤:

7.步骤1,将乙二醇副产氢气从化工已有缓冲罐引出以后,通过加压机对其进行加压处理;

8.步骤2,将步骤1加压后的氢气通过气体输送管道送到炼铁厂;

9.步骤3,对步骤2输送到炼铁厂的氢气通过气体输送管道送到换热器进行加热处理;

10.步骤4,加热后的氢气进入裂解炉,通过二次补氧燃烧调整氢气成分、提高氢气温度;由于氢还原是吸热反应,如果高炉里氢含量增加,高炉内就会出现热量不足,因此需要提高其温度。

11.步骤5,将步骤4加热后的氢气通过气体输送管道送到自重整系统进行自重整;

12.步骤6,将步骤5自重整后的氢气通过高炉炉身风口喷入高炉进行炼铁。

13.进一步,所述步骤1中通过加压机将氢气加压到0.80mpa,所述步骤1中的氢气纯度为70

‑

80%。一方面由于输送距离较远会引起压力损失,二是高炉喷吹需要一定的压力,因此本发明选择将h2加压至0.8mpa;

14.进一步,所述步骤3中的换热器为高温多管式换热器,换热器的热源为烟气发生炉产生的高温烟气;加热方式分段式加热,加热温度由常温

→

250℃

→

500℃

→

700~750℃;最终加热到700~750℃。

15.更进一步,所述烟气发生炉的燃料为高炉煤气,烟气温度为1050~1150℃。

16.进一步,所述步骤4中补氧量为2417nm3/h,裂解后h2温度达到950℃。

17.进一步,所述步骤5中氢气自重整具体过程为:在自重整系统内以2417nm3/h通入氧气将氢气中的ch4、co2和水蒸气燃烧重整为co和h2。

18.所述步骤5中通过高炉炉身风口喷入高炉氢气的量为7100nm3/h,折算吨铁氢气喷吹量为25m3。

19.所述步骤5中高炉炉身设置一根煤气围管,高炉炉身第9段共有44块冷却壁,在每两块冷却壁的缝隙间设置一个氢气喷吹口,共设置喷吹风口8个,高炉冷却壁插入喷枪,内径36mm,外径80mm。

20.进一步,所述气体输送管道均内衬保温耐材。

21.与现有技术相比本发明具有以下优点:

22.1、传统的高炉炼铁法主要是利用一氧化碳气体作还原剂,去除铁矿石中的氧。一氧化碳气体的分子大,所以,难以渗透到铁矿石内部。氢气气体的分子极小,能够很容易渗透到铁矿石内部,其渗透速度约是一氧化碳气体的5倍。因此,本发明将乙二醇副产氢用于高炉炼铁不仅可以实现快速还原,还避免了副产氢气的池放造成的环境污染。

23.2、本发明将加热到950℃的氢气通过高炉炉身喷吹,可以提高炉身炉料间接还原度,降低炉缸直接还原,从而能降低高炉焦炭消耗和减少污染物排放。

24.3、本发明方法将氢气加热至950℃进行喷吹,弥补由于氢还原导致的热量损失,解决了副产氢气放空烧掉浪费能源和环境污染的问题,获得较大的经济效益(产量提高了2%

‑

5%)和社会环境效益,为钢铁企业副产氢气的利用起到了示范作用。

附图说明

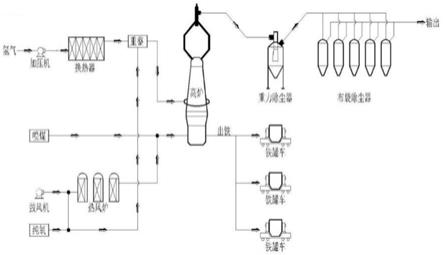

25.图1为本发明方法示意图。

具体实施方式

26.下面结合本发明实施例和附图,对本发明实施例中的技术方案进行具体、详细的说明。应当指出,对于本领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干变型和改进,这些也应视为属于本发明的保护范围。

27.实施例所用副产氢气成分如下表:

28.表1副产氢气成分

29.成分h2ch4coco2n2h2ototal含量/%7612.51.5190100

30.实施例1

31.乙二醇副产氢气的高值化梯级利用

32.将上述含量的乙二醇副产氢气(7100nm3/h,折算吨铁氢气喷吹量为25m3)从化工已有缓冲罐引出以后,通过加压机(mjg dmz)将其加压到0.80mpa;

33.然后通过内衬保温材料的气体输送管(管径为dn500)送入高温多管式换热器(psd

‑

lghrq),利用烟气发生炉(yql

‑

21.0)产生的1050℃的高温烟气通过分段方式将其按照常温

→

250℃

→

500℃

→

750℃,最终加热到750℃;

34.加热到750℃的氢气进入裂解炉(diict6),通过二次补氧燃烧调整氢气成分,补氧

量为2417nm3/h,裂解后氢气温度达到950℃;

35.温度达到950℃的氢气在重整炉内以2417nm3/h通入氧气将氢气中的ch4、co2和水蒸气燃烧重整为co和h2,从高炉炉身风口喷入1860m3的高炉进行炼铁。

36.高炉炉身设置一根煤气围管,高炉炉身第9段共有44块冷却壁,在每两块冷却壁的缝隙间设置一个氢气喷吹口,共设置喷吹风口8个,高炉冷却壁插入喷枪,内径36mm,外径80mm。

37.通过工厂实际操作得到,使用氢气进行高炉喷吹炼铁使产量提高了5%。

38.实施例2

39.不同喷吹条件下高炉炼铁炉顶煤气成分分析:

40.表2高炉炼铁炉顶煤气成分

[0041][0042]

由表2的炉顶煤气成分分析结果可知,与原有的高炉炼铁相比,使用炉身喷吹氢气进行高炉炼铁,其炉顶煤气(废气)中h2含量和h2o含量都增大,co、co2、n2含量均有不同程度的降低,表明本发明方法可以减少污染物的排放。

[0043]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.一种乙二醇副产氢气的高值化梯级利用方法,其特征在于,包括以下步骤:步骤1,将乙二醇副产氢气从化工已有缓冲罐引出以后,通过加压机对其进行加压处理;步骤2,将步骤1加压后的氢气通过气体输送管道送到炼铁厂;步骤3,对步骤2输送到炼铁厂的氢气通过气体输送管道送到换热器进行加热处理;步骤4,加热后的氢气进入裂解炉,通过二次补氧燃烧调整氢气成分、提高氢气温度;步骤5,将步骤4加热后的氢气通过气体输送管道送到自重整系统进行自重整;步骤6,将步骤5自重整后的氢气通过高炉炉身风口喷入高炉进行高炉炼铁。2.根据权利要求1所述的乙二醇副产氢气的高值化梯级利用方法,其特征在于:所述步骤1中通过加压机将氢气加压到0.80mpa,所述步骤1中的氢气纯度为70

‑

80%。3.根据权利要求1所述的乙二醇副产氢气的高值化梯级利用方法,其特征在于:所述步骤3中的换热器为高温多管式换热器,换热器的热源为烟气发生炉产生的高温烟气;加热方式分段式加热,加热温度由常温

→

250℃

→

500℃

→

700~750℃;最终加热到700~750℃。4.根据权利要求3所述的乙二醇副产氢气的高值化梯级利用方法,其特征在于:所述烟气发生炉的燃料为高炉煤气,所述高温烟气温度为1050~1150℃。5.根据权利要求1所述的乙二醇副产氢气的高值化梯级利用方法,其特征在于:所述步骤4中补氧量为2417nm3/h,裂解后氢气温度达到950℃。6.根据权利要求1所述的乙二醇副产氢气的高值化梯级利用方法,其特征在于:所述步骤5中氢气自重整具体过程为:在自重整系统内以2417nm3/h通入氧气将氢气中的ch4、co2和水蒸气燃烧重整为co和h2。7.根据权利要求1所述的乙二醇副产氢气的高值化梯级利用方法,其特征在于:所述步骤5中通过高炉炉身风口喷入高炉氢气的量为7100nm3/h,折算吨铁氢气喷吹量为25m3。8.根据权利要求1所述的乙二醇副产氢气的高值化梯级利用方法,其特征在于:所述步骤5中高炉炉身设置一根煤气围管,高炉炉身第9段共有44块冷却壁,在每两块冷却壁的缝隙间设置一个氢气喷吹口,共设置喷吹风口8个,高炉冷却壁插入喷枪,内径36mm,外径80mm。9.根据权利要求1所述的乙二醇副产氢气的高值化梯级利用方法,其特征在于:所述气体输送管道均内衬保温耐材。

技术总结

本发明涉及氢气利用技术领域,公开了一种乙二醇副产氢气的高值化梯级利用方法。具体为,先将乙二醇副产氢气加压至0.8Mpa,然后通过高温多管式换热器,以分段式加热的方式加热到700~750℃后,进入裂解炉,通过二次补氧燃烧调整氢气成分、提高氢气温度至950℃,在自重整系统内通入氧气将氢气中的CH4、CO2和水蒸气燃烧重整为CO和H2,然后通过高炉炉身风口吹入高炉进行高炉炼铁。本发明方法将氢气加热至950℃进行喷吹,弥补由于氢还原导致的热量损失,解决了副产氢气放空烧掉浪费能源和环境污染的问题,获得较大的经济效益和社会环境效益,为钢铁企业副产氢气的利用起到了示范作用。用。用。

技术研发人员:霍旭丰 赵雷

受保护的技术使用者:山西晋南钢铁集团有限公司

技术研发日:2021.07.07

技术公布日:2021/10/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。