1.本实用新型涉及铸造技术领域,具体为一种液压泵泵体的铸造装置。

背景技术:

2.随着科学技术的进步和发展,对铸件的品质要求越来越高,外观和内在质量要求越来越高,对形状复杂的一些铸件,用普通的铸造方法,难以保证外观质量,生产效率低下,用精密铸造方法,成本高,为解决上述问题,覆膜砂工艺应运而生,目前市场已有一些用覆膜砂工艺的厂家,通过覆膜砂壳型外埋砂,没有突破传统的铸造工艺方法。并且液压泵泵体是耐压件,形状复杂,壁厚差别比较大,目前液压泵泵体因内在质量不过关,存在缩松、气孔、夹渣的缺陷,普通存在渗油、漏油的缺陷,故障率高,成本高、实用性差的问题。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种液压泵泵体的铸造装置,具备实用性强等优点,解决了液压泵泵体生产效率低下,内在缺陷多,成本高的技术问题。

4.为解决上述技术问题,为此本实用新型包括装置本体,装置本体由两个外壳组成装置本体的外形,装置本体由两个内砂芯组成装置本体的内部,装置本体上设有冒口,冒口上设有浇口;

5.装置本体的第一面、第二面上设有外砂壳排气孔,外壳上设有定位凹槽和凸台,内砂芯设有内砂芯排气孔,外壳与内砂芯之间包围的部分为铸件。

6.优选的,外壳设置有两个,且沿着对角线对称设置。

7.优选的,沿对角对称的两个外壳,设有定位凹槽和凸台,密封胶将定位凹槽和凸台紧密压在一起,形成密闭的腔体。

8.优选的,两个外壳设有外砂壳排气孔,排气孔的数量为四个。

9.优选的,两个外壳上设有一个冒口,冒口的狭缝内浇道连在两个铸件上。

10.优选的,内砂芯为组合的两组,且砂芯设有空心的内砂芯排气孔。

11.优选的,浇口在冒口的上方,浇口、冒口一体化设置。

12.与现有技术相比,本实用新型提供了一种液压泵泵体的铸造装置,具备以下有益效果:

13.1、该液压泵泵体的铸造装置,两个外壳沿对角线设有对称的定位凹槽与凸台,通过密封胶将定位凹槽与凸台紧密融为一体,形成密闭的外腔体。结构紧凑,砂壳的强度、刚度高,取代了传统的砂壳外需要埋砂的铸造方法,减少了一道工序,操作简单,生产效率高。

14.2、该液压泵泵体的铸造装置,两个内砂芯是组合芯,有卡槽和定位框,操作简单,通过外砂壳与内砂芯相互配合,能够达到,定位准确,尺寸及形为公差精度高的目的,提高了泵体铸造装置的实用性。

15.3、该液压泵泵体的铸造装置,通过砂壳的排气孔、内砂芯的排气孔,有效地排除了型腔内的气体,减少气孔、夹杂物的形成,提高了泵体的内在质量。通过缝隙内浇道,充型平

稳,较少浇注过程中卷渣、卷气的发生,提高了泵体的内在质量,提高了泵体的使用寿命。

16.4、该液压泵泵体的铸造装置,浇口在冒口的上方,冒口在泵体的上方,正的温度梯度,实现了自上而下的补缩通道,避免缩松、缩孔的产生,降低了泵体渗漏率。提高泵体的安全性及可靠性。

附图说明

17.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

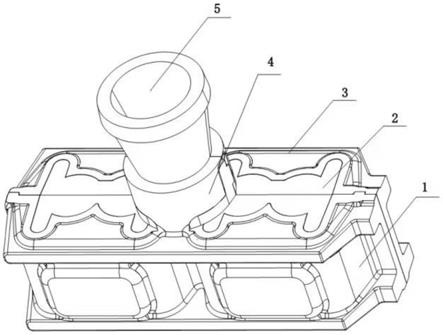

18.图1为本实用新型的结构示意图;

19.图2为本实用新型的外壳的结构示意图;

20.图3为本实用新型的组合内砂芯的结构示意图;

21.图4为本实用新型的剖切视图;

22.图5为本实用新型的铸件的主视图。

23.图中符号标记说明:

24.1、装置本体;2、内砂芯;3、外砂壳;4、冒口;5、浇口;6、泵体;7、内砂芯排气孔;8、外砂壳排气孔;9、定位凹槽与凸台。

具体实施方式

25.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

26.请参阅图1

‑

图5,本实用新型提供一种液压泵泵体的铸造装置,包括装置本体1,装置本体1由两个外砂壳3组成装置本体的外形,两个组合内砂芯2 通过定位、芯头卡在两个外砂壳3所在的位置,定位准确,稳定、牢固可靠,两个外砂壳3与两个组合内砂芯2围起来的空腔,就是泵体6,两个外砂壳3 上设有一个冒口4,一个冒口管两个泵体件,内浇道的截面积恒定不变,浇注工艺稳定,质量稳定。操作时,第一把组合内砂芯2平放在一个外砂壳内2,第二在两个外砂壳的定位凹槽涂胶,把另一半外砂壳扣上,最后把浇口5粘在冒口4上,操作简单方便,结构紧凑,生产效率高。

27.两个沿对角线对称的外砂壳3,组成装置本体的外形,砂壳的厚度均匀,不产生变形,外砂壳沿对角线设有对称的定位凹槽与凸台9,组壳时,密封胶涂在定位凹槽内,将两半外砂壳紧密贴合在一起,形成密闭的腔体,同时砂壳的外形设有均匀的加强筋,能承受铁水的压力,不跑铁水,不涨箱,取代现有的铸造技术,需要把砂壳用砂埋实,省去一道工序,操作简单方便,生产效率高,节省生产成本。外砂壳设有外砂壳排气孔8,外砂壳排气孔8兼具内砂芯定位的作用,每个芯头有一个排气孔,共有四个排气孔,能有效排出型腔内的气体,包括铁水浇入型腔时,造型材料燃烧产生的气体,减少气孔、氧化夹杂物的形成,提高了泵体的内在质量。

28.两个组合的内砂芯2芯子是空的,共有四个内砂芯排气孔7,一方面减少砂的用量,

另一方面更起到排气的作用。内砂芯垂直放置,有利于包围在内、外砂壳的气体,排气通畅,避免了侵入性气体的产生,避免了气孔、氧化夹杂的形成,提高了泵体的内在质量。组合内砂芯的四个定位框,对称分布,连着泵体的8个定位螺栓孔,卡在内砂芯上,同时又卡在外砂壳的定位位置,操作简单、方便,定位准确,确保了泵体的尺寸公差和形位公差。完全达到精密铸造的要求。

29.冒口4直接设在两个外砂壳3上,一个外砂壳3带有一半冒口,另一个外砂壳3带有另一半冒口,两个外砂壳3组合后形成一个冒口4。一个冒口4管两个泵体件6。冒口通过缝隙内浇道压在泵体件6上,缝隙浇道一方面使浇入泵体的铁水附壁流动,充型平稳,避免了卷渣、卷气,减少了气孔、夹渣等有害缺陷的产生。另一方面分散铁水的热量,避免局部的过热,影响泵体的性能。冒口4压在泵体6上,使浇入型腔的铁水建立正向的温度梯度,先浇入的铁水温度低,后浇入的铁水温度高,先浇入的铁水先凝固,形成了自上而下的补缩通道,对壁厚不均匀的泵体6起到很好的补缩作用,避免了缩孔、缩松的产生,所得的泵体6致密,解决了泵体6渗油、漏油的问题,减少了故障率,提高泵体6的安全性、可靠性。

30.浇口5直接压在冒口4上,浇入铁水后,冒口4一直处在热的状态,补缩效果好,并且浇冒口一体化节约了铁水,铁水的利用率高,从传统的铁水利用率70

‑

75%,提高到现在的85

‑

90%,节约了能源,节省了成本。浇口5、冒口4 一体化设置,实现自上而下的补缩通道。

31.综上所述,本实用新型提供了一种液压泵泵体的铸造装置,具备实用性强等优点,解决了液压泵泵体生产效率低下,内在缺陷多,成本高的问题。

32.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

33.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。