1.本发明涉及无损检测技术领域,具体涉及涡流检测传感器的方法技术,特别是涉及一种提高涡流检测线圈分辨能力的方法和装置。

背景技术:

2.众所周知,航空发动机是整个飞机的核心所在,它的性能直接决定着飞机的整体性能,而在航空燃气涡轮发动机中工作环境最为恶劣、应力最为复杂的就是涡轮叶片了,同时涡轮叶片也是航空发动机需求在尺寸小、重量轻的情况下获得高性能的关键之处,所以,涡轮叶片则是整个飞机“核心中的核心”。航空燃气涡轮发动机的要求也使得涡轮叶片的工作温度与承载温度要求非常高,涡轮叶片的冷却技术也非常重视,通过在叶片上设计冷却通道和冷却孔,然后把压气机里“低温气体”引到涡轮叶片内部,再从叶片表面的冷却孔中喷出来就形成一道气膜,隔绝温度较低的涡轮叶片与其工作环境中的高温燃气,即气膜冷却技术。

3.如附图1中,空心涡轮叶片(1)上的气孔(11),因孔径极小,通常约为1um,孔径形状方向上也特殊和并不相同,孔(11)周边上的裂纹(12),也是极其的微小,要做无损检测相当的困难,涡流检测探头要制作得如此微小不但在工艺上不容易达到,而且检测时要对准缺陷部位也是相当的困难。

4.针对以上缺点问题,本发明采用如下技术方案。

技术实现要素:

5.本发明的目的提供一种提高涡流检测线圈分辨能力的方法和装置,公开的技术方案如下:一种提高涡流检测线圈分辨能力的方法,用于航空飞机发动机涡轮叶片(1)等的通气孔(11)的裂纹缺陷(12)的无损检测技术,其特征于检测传感器装置的检测面覆盖可移动的磁屏蔽片,磁屏蔽片上设置小于检测面的检测孔,其中,磁屏蔽片为可替换装置,选择不同孔径不同形状检测孔的磁屏蔽片,具体方法步骤如下:a.磁屏蔽片选择:根据具体检测要求、检测线圈和磁屏蔽片形状材质属性等条件,选择恰当的磁屏蔽片覆盖安装于涡流检测传感器线圈的检测面;b.检测周期调整选择:依据选择的检测孔大小形状,设定屏蔽片移动的速度,选择调整一个检测周期的检测面;c.检测孔位置调整:提取检测孔位置信息,将检测孔调整到相应的位置;d.检测数据收集:收集一个周期的检测信号数据,每一个周期集中为一个检测信号数据组合;e.组合数据分析:对每个检测信号数据组合作为单个数据组合分析处理,一个组合作为一个检测信号;f.检测信号成像处理:将单个检测信号数据组合合成为一个全息图像;

g.图像数据合成:若干个顺序检测的检测信号数据组合合成为一个全息图像合并为整体检测信号数据。

6.其中,所述的b步骤中检测周期调整选择还包括获取检测孔位置信息的步骤,移动设置一个周期设定为检测孔顺序轮流移动完全一个涡流检测传感线圈的完整检测面的所有位置。

7.进一步的,通过编码器联动设定检测一个周期组合为涡流检测传感器线圈的完整的一个检测面。

8.本发明还公开一种提高涡流检测线圈分辨能力的系统,用于航空飞机发动机涡轮叶片(1)等的通气孔(11)的裂纹缺陷(12)的无损检测技术,检测传感器装置的检测面覆盖可移动的磁屏蔽片,磁屏蔽片上设置小于检测面的检测孔,其特征于检测系统控制器模块(5)包括电源模块(51)、编码器联动模块(52)、信号组合处理模块(53)、图像处理模块(54);其中,所述编码器联动模块(52)包括检测孔位置信息获取模块(521)、检测周期设定模块(522)、检测孔选择模块(523)、检测孔移动顺序设定模块(524);所述信号组合处理模块(53)包括周期检测信号数据组合收集模块(531)、检测信号数据组合顺序设定模块(532)、组合数据存储模块(533);所述图像处理模块(54)包括单个检测信号数据组合全息成像模块(541)、周期图像合成模块(542)、图像存储模块(543)。

9.本发明还公开一种提高涡流检测线圈分辨能力的传感器装置,用于航空飞机发动机涡轮叶片(1)等的通气孔(11)的裂纹缺陷(12)的无损检测技术,通过引线(21)连接于检测仪器(2),传感器装置(3)包括控制器(31)、检测线圈(32)以及磁屏蔽装置(33),其特征在于所述磁屏蔽装置(33)包括屏蔽片(331)和移动装置(332),所述屏蔽片(331)覆盖检测线圈(32)的检测面设置;其中,所述的屏蔽片(331)上设置检测孔(333),检测线圈(32)通过检测孔(333)检测被检测对象的涡流检测信号,所述移动装置(332)移动屏蔽片(331)的检测孔(333)对准检测线圈(32)的不同位置。

10.以及,一种实施方式,所述的检测线圈(32)设置为空心平面螺旋线圈结构,所述屏蔽片(331)设置为覆盖于检测线圈(32)检测面的圆盘结构,移动装置(332)包括一端部穿过检测线圈(32)固定于屏蔽片(331)的旋转轴(3321),由旋转轴(3321)带动圆盘形的屏蔽片(331)旋转,调整圆盘形的屏蔽片(331)上检测孔(333)的位置。

11.其中,所述的检测孔(333)设置为围绕旋转轴环扇形小孔,环扇形环体半径大于等于空心圆盘检测线圈(32)的环体半径。当旋转检测时,环扇形检测孔(333)围绕旋转轴(3321)旋转一个圆周设置为一个检测周期,即一个周期为顺序轮流检测一个涡流检测传感器线圈的检测面。

12.或者,所述的检测孔(333)设置为直径小于等于空心圆盘检测线圈(32)的环体半径的圆形孔。

13.另一种实施方式,所述的屏蔽片(331)设置为覆盖于检测线圈(32)检测面的方形片结构,方形屏蔽片完全覆盖平面螺旋线圈,移动装置(332)带动屏蔽片(331)沿屏蔽片(331)的长或宽的方向平行移动,调整屏蔽片(331)上检测孔(333)的位置。

14.其中,所述的检测孔(333)设置为长宽平行于屏蔽片(331)的方形小孔,所述方形孔的其中一边远小于平面螺旋检测线圈,另一边小于等于平面螺旋检测线圈,。 每一次移

动屏蔽片(331)设置为切换一个检测孔,一个移动切换周期为刚好轮流所述方形平面螺旋线圈的检测线圈(32)的所有检测面位置。如屏蔽片带动检测孔在方形平面螺旋线圈的检测面长或宽方向上(x轴方向或y轴方向上)移动,移动装置(33)设置于屏蔽片(331)一外侧边的旋转轴(3321)带动屏蔽片(331)沿侧边方向平移,方形检测孔(333)在屏蔽片移动方向上的长度a小于等于方形平面螺旋线圈的检测线圈(32)检测面同侧长或宽度a,a为a的倍数。方形检测孔(333)的另一边长b远小于检测面同侧长或宽b,b为b的倍数,至少两倍以上。如a=a时,磁屏蔽片(331)带动检测孔(333)在一个方向上移动一次即为一个周期,移动完一个周期刚好为一个涡流检测传感器的一个检测面;a=2a时,磁屏蔽片(331)带动检测孔(333)在一个方向上移动往返一次即为一个周期,移动完一个周期刚好为一个涡流检测传感器的一个检测面;a=4a时,磁屏蔽片(331)带动检测孔(333)在一个方向上移动往返两次即为一个周期,移动完一个周期刚好为一个涡流检测传感器的一个检测面,以此类推。

15.或者,所述的检测孔(333)设置为直径小于等于平面螺旋线圈的检测线圈(32)检测面移动方向上的长度和宽度的圆形孔。或者另一种实施方式,磁屏蔽片设置为长条形柔性带状结构,长条形柔性带状磁屏蔽片上设置圆形检测孔,可以设置为规律位置分布的若干个,大小直径不同的若干个,移动长条形磁屏蔽片(331)围绕涡流检测传感器线圈(32)的检测面不同位置上,切换不同的圆形检测孔(333);或者长条形柔性带状磁屏蔽片(331)上的检测孔为方形结构,移动长条形柔性带状磁屏蔽片(331)切换不同的方形检测孔(333)对准涡流检测传感器线圈(32)的检测面,或者具有多个不同大小结构的方形检测孔(333),移动长条形柔性带磁屏蔽片(331)切换不同大小结构的方形检测孔(333)。

16.据以上技术方案,本发明具有以下有益效果:一、本发明通过带检测孔的磁屏蔽片,遮挡掉涡流检测线圈的部分检测面,精确检测探头的检测位置,实现检测传感器的小型化,解决了精小的传感器不容易制作的难题,提高了金属材料的小孔边缘细小裂纹检测的分辨能力;二、本发明通过移动磁屏蔽片调整切换检测孔的位置,顺序轮流的检测涡流传感器检测面上的不同位置,实现扩大了检测范围的目的;三、本发明通过磁屏蔽片移动检测孔不同位置的周期性设定,将检测孔顺序轮流完全一个涡流检测传感器线圈检测面作为一个检测周期,实现提高检测精确度的同时实现一整个涡流检测传感器检测面的数据综合分析,实现小范围检测数据分析的目的;三、本发明通过合成全息图像,组合一个周期检测信号为一次完整的检测图像,使检测的图像更加的完整性,更有利于航空发动机涡轮叶片中不同形状和不同孔径的微小气孔的完整图像成形,更有利于检测信号图像的整体性呈现。

附图说明

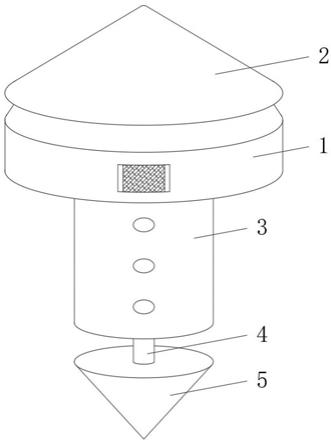

17.图1为本发明最佳实施例的应用场景示意图;图2为本发明最佳实施例的方法流程示意图;图3为本发明最佳实施例的系统方法示意图;图4为本发明最佳实施例的一种结构示意图;图5为本发明最佳实施例的一种结构检测传感器装置俯视示意图;图6为本发明最佳实施例的一种结构检测传感器装置仰视示意图;

图7为本发明最佳实施例的一种结构检测传感器装置另一检测孔形状仰视示意图;图8为本发明最佳实施例的另一种结构示意图;图9为本发明最佳实施例的另一种结构磁屏蔽片不同检测孔径示意图;图10为本发明最佳实施例的方形平面螺旋线圈不同检测孔形状示意图;图11为本发明最佳实施例的另一种方形平面螺旋线圈不同检测孔形状示意图;图12为本发明最佳实施例的另一种圆检测孔形状示意图;图13为本发明最佳实施例的长条形柔性带状磁屏蔽片结构示意图;图14为本发明最佳实施例的另一种长条形柔性带状磁屏蔽片结构示意图;图15为本发明最佳实施例的另一种长条形柔性带状磁屏蔽片结构示意图。

具体实施方式

18.下面结合附图和具体实施方式,对本发明做进一步说明。

19.如图1和图2所示,一种提高涡流检测线圈分辨能力的方法,用于航空飞机发动机涡轮叶片1等的通气孔11的裂纹缺陷12的无损检测技术,其特征于检测传感器装置的检测面覆盖可移动的磁屏蔽片,磁屏蔽片上设置小于检测面的检测孔,其中,磁屏蔽片为可替换装置,选择不同孔径不同形状检测孔的磁屏蔽片,具体方法步骤如下:a.磁屏蔽片选择:根据具体检测要求、检测线圈和磁屏蔽片形状材质属性等条件,选择恰当的磁屏蔽片覆盖安装于涡流检测传感器线圈的检测面;b.检测周期调整选择:依据选择的检测孔大小形状,设定屏蔽片移动的速度,选择调整一个检测周期的检测面;c.检测孔位置调整:提取检测孔位置信息,将检测孔调整到相应的位置;d.检测数据收集:收集一个周期的检测信号数据,每一个周期集中为一个检测信号数据组合;e.组合数据分析:对每个检测信号数据组合作为单个数据组合分析处理,一个组合作为一个检测信号;f.检测信号成像处理:将单个检测信号数据组合合成为一个全息图像;g.图像数据合成:若干个顺序检测的检测信号数据组合合成为一个全息图像合并为整体检测信号数据。

20.其中,所述的b步骤中检测周期调整选择还包括获取检测孔位置信息的步骤,移动设置一个周期设定为检测孔顺序轮流移动完全一个涡流检测传感线圈的完整检测面的所有位置。

21.进一步的,通过编码器联动设定检测一个周期组合为涡流检测传感器线圈的完整的一个检测面。

22.如图3所示,本发明还公开一种提高涡流检测线圈分辨能力的系统,用于航空飞机发动机涡轮叶片1等的通气孔11的裂纹缺陷12的无损检测技术,检测传感器装置的检测面覆盖可移动的磁屏蔽片,磁屏蔽片上设置小于检测面的检测孔,其特征于检测系统控制器模块5包括电源模块51、编码器联动模块52、信号组合处理模块53、图像处理模块54;其中,所述编码器联动模块52包括检测孔位置信息获取模块521、检测周期设定模块522、检测孔

选择模块523、检测孔移动顺序设定模块524;所述信号组合处理模块53包括周期检测信号数据组合收集模块531、检测信号数据组合顺序设定模块532、组合数据存储模块533;所述图像处理模块54包括单个检测信号数据组合全息成像模块541、周期图像合成模块542、图像存储模块543。

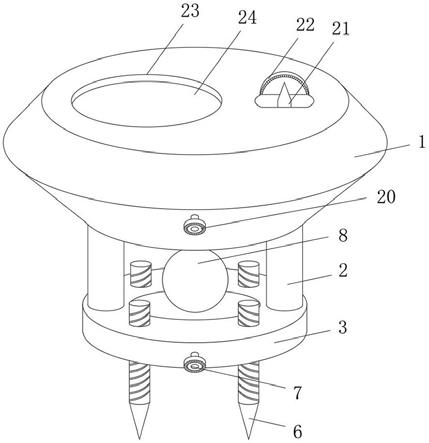

23.如图4至图11所示,本发明还公开一种提高涡流检测线圈分辨能力的传感器装置,用于航空飞机发动机涡轮叶片1等的通气孔11的裂纹缺陷12的无损检测技术,通过引线21连接于检测仪器2,传感器装置3包括控制器31、检测线圈32以及磁屏蔽装置33,其特征在于所述磁屏蔽装置33包括屏蔽片331和移动装置332,所述屏蔽片331覆盖检测线圈32的检测面设置;其中,所述的屏蔽片331上设置检测孔333,检测线圈32通过检测孔333检测被检测对象的涡流检测信号,所述移动装置332移动屏蔽片331的检测孔333对准检测线圈32的不同位置。

24.以及如图4至图7中结构所示,一种实施方式,所述的检测线圈32设置为空心平面螺旋线圈结构,所述屏蔽片331设置为覆盖于检测线圈32检测面的圆盘结构,移动装置332包括一端部穿过检测线圈32固定于屏蔽片331的旋转轴3321,由旋转轴3321带动圆盘形的屏蔽片331旋转,调整圆盘形的屏蔽片331上检测孔333的位置。

25.其中,所述的检测孔333设置为围绕旋转轴环扇形小孔,环扇形环体半径大于等于空心圆盘检测线圈32的环体半径。当旋转检测时,环扇形检测孔333围绕旋转轴3321旋转一个圆周设置为一个检测周期,即一个周期为顺序轮流检测一个涡流检测传感器线圈的检测面。

26.或者,所述的检测孔333设置为直径小于等于空心圆盘检测线圈32的环体半径的圆形孔。

27.如图8至图11所示,另一种实施方式,所述的屏蔽片(331)设置为覆盖于检测线圈(32)检测面的方形片结构,方形屏蔽片完全覆盖平面螺旋线圈,移动装置(332)带动屏蔽片(331)沿屏蔽片(331)的长或宽的方向平行移动,调整屏蔽片(331)上检测孔(333)的位置。

28.其中,所述的检测孔(333)设置为长宽平行于屏蔽片(331)的方形小孔,所述方形孔的其中一边远小于平面螺旋检测线圈,另一边小于等于平面螺旋检测线圈。 每一次移动屏蔽片331设置为切换一个检测孔,一个移动切换周期为刚好轮流所述方形平面螺旋线圈的检测线圈32的所有检测面位置。如图9所示,屏蔽片的移动,带动检测孔在圆形平面螺旋线圈的检测面上移动,当方形检测小孔的长度等于圆形平面螺旋线圈直径d时(即a=d时),磁屏蔽片331带动检测孔333在一个方向上移动一次即为一个周期;2a=d时,磁屏蔽片331带动检测孔333在一个方向上移动往返一次即为一个周期,移动完一个周期刚好为一个涡流检测传感器的一个检测面;4a=d时,磁屏蔽片331带动检测孔333在一个方向上移动往返两次即为一个周期,移动完一个周期刚好为一个涡流检测传感器的一个检测面,以此类推。

29.又如图10和图11所示,屏蔽片带动检测孔在方形平面螺旋线圈的检测面长或宽方向上(x轴方向或y轴方向上)移动,可由如图10中所示移动装置33,设置于屏蔽片331一外侧边的旋转轴3321带动屏蔽片331沿侧边方向平移,方形检测孔333在屏蔽片移动方向上的长度a小于等于方形平面螺旋线圈的检测线圈32检测面同侧长或宽度a,a为a的倍数。方形检测孔333的另一边长b远小于检测面同侧长或宽b,b为b的倍数,至少两倍以上。如图11和图

12所示,a=a时,磁屏蔽片331带动检测孔333在一个方向上移动一次即为一个周期,移动完一个周期刚好为一个涡流检测传感器的一个检测面;2a=a时,磁屏蔽片331带动检测孔333在一个方向上移动往返一次即为一个周期,移动完一个周期刚好为一个涡流检测传感器的一个检测面;4a=a时,磁屏蔽片331带动检测孔333在一个方向上移动往返两次即为一个周期,移动完一个周期刚好为一个涡流检测传感器的一个检测面,以此类推。

30.又或者,如图12所示,检测孔(333)设置为直径小于等于平面螺旋线圈的检测线圈(32)检测面移动方向上的长度和宽度的圆形孔。

31.如图13至15所示,或者另一种实施方式,磁屏蔽片设置为长条形柔性带状结构,长条形柔性带状磁屏蔽片上设置圆形检测孔,可以设置为规律位置分布的若干个,大小直径不同的若干个,移动长条形磁屏蔽片331围绕涡流检测传感器线圈32的检测面不同位置上,切换不同的圆形检测孔333;或者长条形柔性带状磁屏蔽片331上的检测孔为方形结构,移动长条形柔性带状磁屏蔽片331切换不同的方形检测孔333对准涡流检测传感器线圈32的检测面,或者如图14中具有多个不同大小结构的方形检测孔(333),移动长条形柔性带磁屏蔽片(331)切换不同大小结构的方形检测孔(333);选择性移动磁屏蔽片,调整切换检测孔的不同形状和不同位置。

32.以上为本发明的其中一种实施方式。此外,需要说明的是,凡依本专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本专利的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。