1.本发明涉及电站锅炉受热面管道硬度检测技术领域,具体为一种电站锅炉受热面管道硬度检测装置及检测方法。

背景技术:

2.电站锅炉受热面管是电站锅炉重要金属部件,该部位失效导致的停机事故约占机组非计划停运的65%,严重影响发电厂和电网运行安全,dl/t438

‑

2016《火力发电厂金属技术监督规程》和dl/t939

‑

2016《火力发电厂锅炉受热面管监督检验技术导则》等中规定了受热面管在制造、安装、服役均需对硬度进行检验,且对不同钢种规定了布氏硬度合格的不同范围,硬度在一定程度上反映了材料的综合力学性能,其试验设备简单,操作迅速方便,成为检验受热面管性能合格与否的重要指标。

3.现在常用的受热面管硬度检查方法主要分为两种,一种是通过破坏性取样后在实验室进行布氏硬度检验,这种方法成本高,检测效率低,在造成发电企业人力和物力浪费的同时,也严重影响检修工期;另一种是通过便携式里氏硬度计进行现场硬度检验,通过转换读取布氏硬度值,但是由于受热面管重量轻、壁薄,所以这种硬度测量方法准确度较低,与实际的布氏硬度值存在偏差,虽然一些学者对一些材料的现场里氏和实验室布氏差值进行了一些经验总结,优化了检验结果,但是不同材质和规格的管子硬度值差值又不尽相同,具有一定的局限性。所以一些厂家开发了便携式布氏硬度检测设备,主要有磁吸式和锤击式两种,磁吸式多应用于大口径厚壁铁磁性管,需要施加较大一定的试验力,难以固定在受热面小径管上进行操作;锤击式分为两种,一种是普通锤击布氏硬度计,但是因试验力不固定,误差偏大,另一种是减销式锤击布氏硬度计,对现场操作人员水平要求较高,锤击头易掉落,而且部分材质受热面管(如hr3c)服役后会产生脆化现象,无法进行锤击试验操作。且这些方法试验后均需用简易显微镜对压痕尺寸进行读数,通过查表确定实际布氏硬度值,再与标准里硬度要求范围进行对比,判定硬度是否合格。由于读数多是根据肉眼观察进行,受人为因素影响较大,存在着检测效率低,准确性差的问题。

技术实现要素:

4.本发明的目的是提供一种电站锅炉受热面管道硬度检测装置及检测方法,以解决现有技术中的上述不足之处。

5.为了实现上述目的,本发明提供如下技术方案:一种电站锅炉受热面管道硬度检测装置,包括;固定套筒、加载盒以及加载液压装置;所述固定套筒外侧通过安装座固定设置有加载盒;所述加载盒包括检测筒,所述检测筒的顶部开口活动嵌设有标准检测组件,所述检测筒的内部活动设置有检测连杆,且检测连杆的两端均固定有压头;所述检测筒的内部设置有测距检测组件,所述测距检测组件用于对检测连杆活动距离进行实时测定;所述加载液压装置固定在安装座上,且加载液压装置用于驱动所述标准检测组件以实现控制试验力的加载、保载和卸载。

6.作为上述技术方案的进一步描述:所述检测筒为两端均为开口的圆筒状结构,所述检测筒的内部固定有套架,所述检测连杆活动嵌设在套架上。

7.作为上述技术方案的进一步描述:所述标准检测组件包括检测座,所述检测座活动嵌设在检测筒的顶部开口上,且检测座的底部设置有标准检测块。

8.作为上述技术方案的进一步描述:所述压头为硬质合金球,且压头的直径为1mm。

9.作为上述技术方案的进一步描述:所述加载液压装置包括垂直固定在安装座上的液压伸缩杆,所述液压伸缩杆的活动端通过连接杆连接有加载锤,所述加载锤与检测座上下对应,所述加载锤上设置有压力传感器。

10.作为上述技术方案的进一步描述:所述检测座的表面开设有十字凹槽,且十字凹槽的内部开设有十字条孔,所述检测座的背面与所述十字条孔对应位置处开设有十字调节槽。

11.作为上述技术方案的进一步描述:所述标准检测块包括检测块本体,所述检测块本体滑动嵌设在十字调节槽中,且检测块本体上通过连接架连接有限位块,所述连接架贯穿与十字条孔,所述限位块滑动嵌设在十字凹槽中。

12.作为上述技术方案的进一步描述:所述测距检测组件包括凸部、第一激光位移传感器、第二激光位移传感器以及控制处理器;所述凸部垂直固定在检测连杆上的,所述第一激光位移传感器固定在所述检测筒的内侧底部并与所述凸部对应,所述第二激光位移传感器固定在标准检测组件的底部并与凸部对应,所述控制处理器固定在检测筒的外侧,且控制处理器与第一激光位移传感器以及第二激光位移传感器电性连接,所述控制处理器上设置有与其相连接显示器以及报警灯。

13.一种电站锅炉受热面管道硬度检测方法,其基于上述的一种电站锅炉受热面管道硬度检测装置,所述检测方法包括以下步骤:

14.安装:通过固定套筒将电站锅炉受热面管道硬度检测装置固定在电站锅炉受热面管道上;

15.预加载:通过加载液压装置调节加载锤与检测座之间的距离,使得加载锤上的压力传感器数值为0

‑

1n,此时加载锤与检测座紧密贴合,且检测座底部设置的标准检测块与检测连杆顶端的压头紧密贴合,检测连杆底端的压头与待检测电站锅炉受热面管道紧密贴合;

16.检测:通过加载液压装置继续驱动标准检测组件施加试验力,直至达到规定实验力值,并保载10s后卸载试验力,在保载时间段通过测距检测组件对检测连杆双向活动距离进行实时测定并传输至控制处理器中进行锅炉受热面管道硬度标准分析判断。

17.作为上述技术方案的进一步描述:所述检测具体包括以下步骤:

18.检测座41的底部选用下限标准检测块并通过加载液压装置进行加载200n实验力并保载10s进行测试,然后通过第一激光位移传感器配合凸部测量检测连杆上的压头在锅炉受热面管道压痕深度s1,并通过第二激光位移传感器配合凸部检测检测连杆上的压头在下限标准检测块上的压痕深度s2。

19.将采集的数值s1以及s2传输至控制处理器,控制处理器对数值s1以及s2进行对比分析,当s1大于s2时,说明锅炉受热面管道硬度小于下限标准检测块硬度,控制处理器控制报警灯报警;检测结束,当s1小于s2时,说明锅炉受热面管道硬度大于下限标准检测块硬

度,控制处理器控制报警灯亮绿灯;

20.检测座41的底部选用上限标准检测块并通过加载液压装置进行加载200n实验力并保载10s进行测试,然后通过第一激光位移传感器配合凸部测量检测连杆上的压头在锅炉受热面管道压痕深度s3,并通过第二激光位移传感器配合凸部检测检测连杆上的压头在上限标准检测块上的压痕深度s4;

21.将采集的数值s3以及s4传输至控制处理器,控制处理器对数值s3以及s4进行对比分析,当s3大于s4时,说明锅炉受热面管道硬度小于上限标准检测块硬度,控制处理器控制报警灯亮绿灯;当s3小于s4时,说明锅炉受热面管道硬度大于上限标准检测块硬度,控制处理器控制报警灯报警。

22.在上述技术方案中,本发明提供的一种电站锅炉受热面管道硬度检测装置通过固定套筒直接固定在电站锅炉受热面管道上进行检测,避免现有技术中通过破坏性取样进行硬度检测,检测成本低,操作方便快捷,检测工期短,且该电站锅炉受热面管道硬度检测装置实现自动检测读数并进行分析判定电站锅炉受热面管道硬度是否满足标准,不需要人工进行读数,不受人为影响,检测准确性高,进一步的,检测座上滑动设置多个标准检测块,多个标准检测块可以分别配置为电站锅炉受热面管道硬度上限标准检测块、下限标准检测块以及不同硬度的标准检测块,通过滑动调整使用不同的标准检测块配合检测实现四种硬度范围的判定,检测更加方便。

23.由于上述电站锅炉受热面管道硬度检测装置具有上述技术效果,该电站锅炉受热面管道硬度检测装置对应的电站锅炉受热面管道硬度检测方法自然具有对应的技术效果。

附图说明

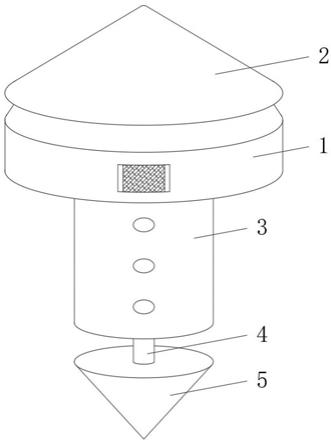

24.图1为本发明实施例提供的一种电站锅炉受热面管道硬度检测装置的整体结构示意图;

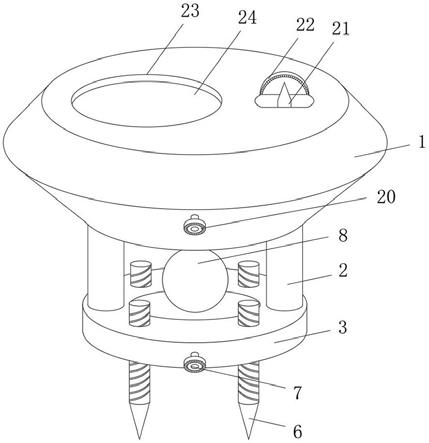

25.图2为本发明实施例提供的加载盒的结构示意图;

26.图3为本发明实施例提供的加载盒的内部结构示意图;

27.图4为本发明实施例提供的固定套筒的结构示意图;

28.图5为本发明实施例提供的标准检测组件的背面结构示意图;

29.图6为本发明实施例提供的标准检测组件的正面结构示意图;

30.图7为本发明实施例提供的检测座的结构示意图;

31.图8为本发明实施例提供的标准检测块的结构示意图;

32.图9为本发明实施例提供的一种电站锅炉受热面管道硬度检测装置中检测控制系统示意图。

33.附图标记说明:

34.1、固定套筒;11、侧架;12、连接螺栓;13、圆形通孔;2、安装座;3、加载盒;31、检测筒;32、套架;33、检测连杆;34、压头;35、凸部;36、第一激光位移传感器;37、第二激光位移传感器;38、控制处理器;4、标准检测组件;41、检测座;411、十字凹槽;412、十字条孔;413、十字调节槽;42、标准检测块;421、检测块本体;422、连接架;423、限位块;5、加载液压装置;51、液压伸缩杆;52、连接杆;53、加载锤。

具体实施方式

35.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

36.请参阅图1

‑

9,本发明实施例提供一种技术方案:一种电站锅炉受热面管道硬度检测装置,包括;固定套筒1、加载盒3以及加载液压装置5;固定套筒1外侧通过安装座2固定设置有加载盒3;加载盒3包括检测筒31,检测筒31的顶部开口活动嵌设有标准检测组件4,检测筒31的内部活动设置有检测连杆33,其中,检测连杆33位于标准检测组件4的下方,检测连杆33与标准检测组件4均在检测筒31中升降式滑动设置,且检测连杆33的两端均固定有压头34;检测筒31的内部设置有测距检测组件,测距检测组件用于对检测连杆33活动距离进行实时测定;加载液压装置5固定在安装座2上,且加载液压装置5用于驱动标准检测组件4以实现控制试验力的加载、保载和卸载,其中加载液压装置5为液压杆器件,通过其驱动标准检测组件4以实现控制试验力的加载保载和卸载。

37.具体的,本实施例提供的一种电站锅炉受热面管道硬度检测装置,其用于对电站锅炉受热面管道硬度进行检测,具体的,包括固定套筒1,固定套筒1用于和电站锅炉受热面管道进行固定,以实现对该电站锅炉受热面管道硬度检测装置进行安装,固定套筒1包括两个相对接的侧架11,两个侧架11之间通过连接螺栓12进行螺旋连接,侧架11上开设有圆形通孔13,加载盒3通过安装座2固定在侧架11上位于圆形通孔13的位置处,安装座2上同样开设有开孔,加载盒3包括检测筒31,检测筒31为两端均为开口的圆筒状结构,检测筒31的顶部开口活动嵌设标准检测组件4,标准检测组件4包括检测座41,检测座41活动嵌设在检测筒31的顶部开口上,且检测座41的底部设置有标准检测块42,检测筒31的内部活动设置有检测连杆33,且检测连杆33的两端均固定有压头34,压头34为硬质合金球,且压头34的直径为1mm,即检测连杆33顶端压头34与标准检测块42底面接触,检测连杆33底端压头34与待检测电站锅炉受热面管道接触,加载液压装置5固定在安装座2上,通过加载液压装置5驱动检测座41向检测筒31内部移动,从而通过检测连杆33配合其两端的压头34对电站锅炉受热面管道和标准检测块42施加大小相等的作用力和反作用力,然后通过测距检测组件用于对检测连杆33活动距离进行实时测定,即通过测距组件对检测连杆33端头的压头34在电站锅炉受热面管道和标准检测块42上的压痕深度进行时时测定,再通过对比分析压痕深度以实现将电站锅炉受热面管道硬度与标准检测块42硬度进行判断,从而分析电站锅炉受热面管道硬度是否满足标准。

38.本发明提供的再一个实施例中,优选的,固定套筒1具有多个规格,从而满足与不同规格的电站锅炉受热面管道适配并进行固定,且加载盒3可以通过安装座2与不同规格的固定套筒1进行连接固定,以实现对通规格的电站锅炉受热面管道的硬度进行检测。

39.本发明提供的再一个实施例中,检测筒31为两端均为开口的圆筒状结构,检测筒31的内部固定有套架32,检测连杆33活动嵌设在套架32上,具体的套架32为检测连杆33移动的导向机构,其用于对检测连杆33进行移动限位,进一步的套架32在检测筒31中偏心设置,从而使得嵌插其上的检测连杆33偏心布置,检测连杆33顶端的压头34再检测座41底部中心位置处的标准检测块42偏心挤压出现压痕进行检测,实现可以通过转动检测座41底部中心位置的标准检测块42进行连续使用,大幅增加了使用次数。

40.本发明提供的再一个实施例中,加载液压装置5包括垂直固定在安装座2上的液压

伸缩杆51,液压伸缩杆51的活动端通过连接杆52连接有加载锤53,加载锤53与检测座41上下对应,加载锤53上设置有压力传感器。具体的,液压伸缩杆51共设有两个,两个所述液压伸缩杆51关于检测筒31对称垂直固定在安装座2上,两个液压伸缩杆51的顶端之间连接有连接杆52,连接杆52的中段位置处固定有加载锤53,加载锤53上设置有压力传感器,压力传感器用于测定加载锤53与检测座41之间的压力数值,在检测时,通过两个液压伸缩杆51配合连接杆52带动加载锤53进行下移,然后通过加载锤53作用于检测座41,驱动检测座41向检测筒31内部移动,从而通过检测连杆33配合其两端的压头34对电站锅炉受热面管道和标准检测块42施加大小相等的作用力和反作用力。

41.本发明提供的再一个实施例中,检测座41的表面开设有十字凹槽411,且十字凹槽411的内部开设有十字条孔412,检测座41的背面与十字条孔412对应位置处开设有十字调节槽413。标准检测块42包括检测块本体421,检测块本体421滑动嵌设在十字调节槽413中,且检测块本体421上通过连接架422连接有限位块423,连接架422贯穿与十字条孔412,限位块423滑动嵌设在十字凹槽411中,限位块423为内嵌在十字凹槽411中,即加载锤53作用于检测座41,不会直接作用于限位块423。

42.具体的,检测块本体421共设有四个,四个检测块本体421滑动设置在十字调节槽413的四个顶端,检测块本体421与连接架422之间为转动连接,检测块本体421为圆盘状机构,从而可以通过转动调节检测块本体421以实现配合在检测筒31中偏心布置的检测连杆33进行连续使用,通过设置十字调节槽413滑动设置四个检测块本体421,通过滑动检测块本体421上连接的限位块423可以对四个检测块本体421进行切换滑动至检测座41中心位置处进行使用,可以将四个检测块本体421配置为电站锅炉受热面管道硬度上限标准检测块、下限标准检测块以及不同硬度的标准检测块,通过滑动调整使用不同标准的检测块本体421实现四种硬度范围的判定,检测更加方便。

43.本发明提供的再一个实施例中,测距检测组件包括凸部35、第一激光位移传感器36、第二激光位移传感器37以及控制处理器38;凸部35垂直固定在检测连杆33上的,第一激光位移传感器36固定在检测筒31的内侧底部并与凸部35对应,第二激光位移传感器37固定在标准检测组件4的底部并与凸部35对应,控制处理器38固定在检测筒31的外侧,且控制处理器38与第一激光位移传感器36以及第二激光位移传感器37电性连接,控制处理器38上设置有与其相连接显示器以及报警灯,可选的,控制处理器28为at89c51单片机,即控制处理器28用于采集第一激光位移传感器36、第二激光位移传感器37检测的数据,并进行对比分析控制报警灯进行报警,同时通过显示器进行显示数据信息。

44.具体的,第一激光位移传感器36以及第二激光位移传感器37的精度为精度0.1μm,可选的,第一激光位移传感器36以及第二激光位移传感器37选用德国米铱公司型号为optoncdt 1900的激光位移传感器,其中第一激光位移传感器36固定在检测筒31的内侧底部并与凸部35对应,在进行加载检测时,当检测连杆33底端压头34压入电站锅炉受热面管道中产生位移时,第一激光位移传感器36配合检测连杆33上的凸部35检测出位移间距,第二激光位移传感器37固定在标准检测组件4的底部并与凸部35对应,在进行加载检测时,当检测连杆33顶端压头34压入检测块本体421中产生位移时,第二激光位移传感器37配合检测连杆33上的凸部35检测出位移间距。

45.本发明实施例提供的另一种技术方案:一种电站锅炉受热面管道硬度检测方法,

其基于上述的一种电站锅炉受热面管道硬度检测装置,检测方法包括以下步骤:

46.安装:对待检测电站锅炉受热面管道表面进行清理,确保电站锅炉受热面管道清洁无外界污染物(氧化皮,油、灰尘),然后通过固定套筒1将电站锅炉受热面管道硬度检测装置固定在电站锅炉受热面管道上,确保检测过程中固定套管1不发生偏移;

47.预加载:通过加载液压装置5调节加载锤53与检测座41之间的距离,使得检测连杆33两端压头34分别与电站锅炉受热面管道以及检测块本体421表面接触,加载锤53上的压力传感器数值为0

‑

1n,此时加载锤53与检测座41紧密贴合,且检测座41底部设置的标准检测块42与检测连杆33顶端的压头34紧密贴合,检测连杆33底端的压头34与待检测电站锅炉受热面管道紧密贴合;

48.检测:通过加载液压装置5继续驱动标准检测组件4施加试验力,该加载液压装置5不产生冲击和振动垂直于实验面的实验力,直至达到规定实验力值200n,其中,从加力开始至全部实验力施加完毕的时间为2s

‑

8s,并保载10s后卸载试验力,在保载时间段通过测距检测组件对检测连杆33双向活动距离进行实时测定并传输至控制处理器38中进行锅炉受热面管道硬度标准分析判断。

49.本发明提供的再一个实施例中,检测具体包括以下步骤:

50.检测座41的底部选用下限标准检测块并通过加载液压装置5进行加载200n实验力并保载10s进行测试,然后通过第一激光位移传感器36配合凸部35测量检测连杆33上的压头34在锅炉受热面管道压痕深度s1,并通过第二激光位移传感器37配合凸部35检测检测连杆33上的压头34在下限标准检测块上的压痕深度s2。

51.将采集的数值s1以及s2传输至控制处理器38,控制处理器38对数值s1以及s2进行对比分析,当s1大于s2时,说明锅炉受热面管道硬度小于下限标准检测块硬度,控制处理器38控制报警灯报警(即报警灯亮起红灯);检测结束,当s1小于s2时,说明锅炉受热面管道硬度大于下限标准检测块硬度,控制处理器38控制报警灯亮绿灯;

52.检测座41的底部选用上限标准检测块并通过加载液压装置5进行加载200n实验力并保载10s进行测试,然后通过第一激光位移传感器36配合凸部35测量检测连杆33上的压头34在锅炉受热面管道压痕深度s3,并通过第二激光位移传感器37配合凸部35检测检测连杆33上的压头34在上限标准检测块上的压痕深度s4;

53.将采集的数值s3以及s4传输至控制处理器38,控制处理器38对数值s3以及s4进行对比分析,当s3大于s4时,说明锅炉受热面管道硬度小于上限标准检测块硬度,控制处理器38控制报警灯亮绿灯;当s3小于s4时,说明锅炉受热面管道硬度大于上限标准检测块硬度,控制处理器38控制报警灯报警(即报警灯亮起红灯)。

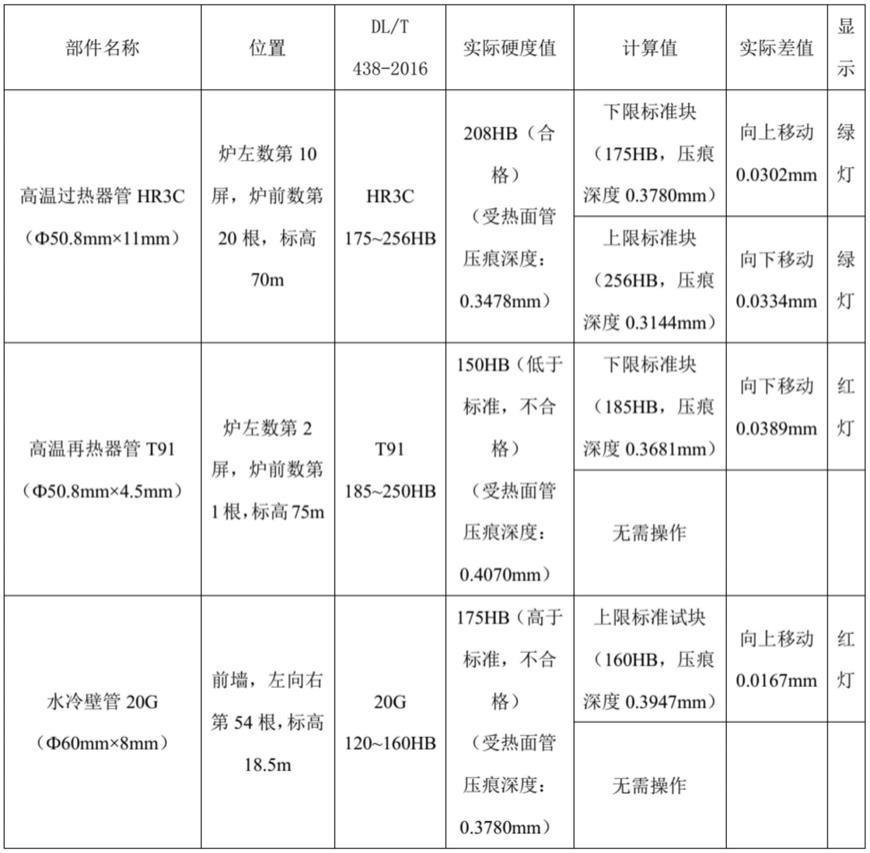

54.实验例:选取高温过热器管hr3c(ф50.8mm

×

11mm)、高温再热器管t91(ф50.8mm

×

4.5mm)、以及水冷壁管20g(ф60mm

×

8mm)三种不同的锅炉管道按照上述电站锅炉受热面管道硬度检测方法进行检测,具体检测结果详见下表1:

55.表1管道硬度检测数据

[0056][0057]

具体的,如:高温再热器管t91 185~250hb(dl/t438规定值),下限标准检测块以及上限标准检测块材质为t91,下限标准检测块硬度为185hb,上限标准检测块硬度为250hb,试块的参数符合gb/t231.3

‑

2012《金属材料布氏硬度试验第3部分:标准硬度块的标定》里的要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。