1.本发明涉及一种电动平衡车,具体涉及一种人机互动体感车及其控制方法。

背景技术:

2.人机互动体感车,又叫电动平衡车、思维车,其运作原理主要是建立在一种被称为“动态稳定”的基本原理上,利用车体内部的陀螺仪和加速度传感器,来检测车体姿态的变化,并利用伺服控制系统,精确地驱动电机进行相应的调整,以保持系统的平衡。

3.现有的人机互动体感车一般分为有操作杆和无操作杆这两类,其中带操作杆的人机互动体感车,其人机互动体感车的前进、后退及转向均由操作杆来进行具体操作控制。而不带操作杆的人机互动体感车,其人机互动体感车的前进、后退是由整个人机互动体感车的倾斜来控制,转向则由使用者脚踏在脚踏平台上,并通过两个脚踏平台之间相对旋转角度差来进行控制实现。现有技术中,不带操作杆的两轮人机互动体感车主要有两种:一种产品是左右两个车体部分通过车体中间部位(转动轴)活动连接形成相对运动的角度差来实现转向,左右两个脚踏部分分别设置在左右两个车体中,以公开号cn104029769a的专利文献所揭示的两轮自平衡人机互动体感车为代表,该人机互动体感车中的内盖包括对称设置的左内盖与右内盖,且左内盖相对右内盖转动连接,该类平衡车产品结构比较复杂,采用双平台倾仰角度检测,线路复杂,零部件较多,制造成本较高;另一种产品是车体中间部位无活动连接即无转动,通过脚踏部分压力感应差来实现转向,以公开号为cn111591382a的专利文献所揭示的人机互动体感车为代表,该类平衡车产品,两个脚踏相对扭动范围很小,骑行操控体验较差,可玩性不足。

技术实现要素:

4.为了解决上述的技术问题,本发明的目的是提供一种人机互动体感车及其控制方法,不仅结构简单可靠、零部件少、制造成本低,而且骑行操控体验好,可玩性好。

5.为了达到上述的目的,本发明采用了以下的技术方案:

6.一种人机互动体感车,包括车体以及分别安装在车体左右两侧的第一车轮(51)和第二车轮(52),所述车体包括支撑骨架(1)、电池(2)、主控电路板(3)以及供使用者踩踏的脚踏板,所述脚踏板包括第一脚踏板(41)和第二脚踏板(42);第一车轮(51)和第二车轮(52)均为轮毂电机,第一车轮(51)的轮毂电机轴为第一车轮轴(511),第二车轮(52)的轮毂电机轴为第二车轮轴(521),第一车轮轴(511)和第二车轮轴(521)分别安装在支撑骨架(1)的左右两侧,第一车轮轴(511)安装在支撑骨架(1)上并能转动,第一脚踏板(41)固定在第一车轮轴(511)上,第二车轮轴(521)安装在支撑骨架(1)上并能转动,第二脚踏板(42)固定在第二车轮轴(521)上;还包括倾仰角度感应装置、控制器和旋转角度感应装置,倾仰角度感应装置检测支撑骨架(1)的前后倾仰角度变化信息,旋转角度感应装置包括第一旋转角度感应装置(61)和第二旋转角度感应装置(62),第一旋转角度感应装置(61)检测第一脚踏板(41)相对于支撑骨架(1)的旋转角度变化信息,第二旋转角度感应装置(62)检测第二脚

踏板(42)相对于支撑骨架(1)的旋转角度变化信息。

7.作为优选,倾仰角度感应装置和控制器设置在主控电路板(3)上,主控电路板(3)和电池(2)固定安装在支撑骨架(1)上;第一旋转角度感应装置(61)设置在第一车轮轴(511)、第一脚踏板(41)或支撑骨架(1)上,第二旋转角度感应装置(62)设置在第二车轮轴(521)、第二脚踏板(42)或支撑骨架(1)上;所述倾仰角度感应装置包括陀螺仪和加速度传感器;所述旋转角度感应装置为光电编码器或霍尔编码器。

8.作为优选,第一脚踏板(41)通过紧固件固定安装在第一脚踏安装座(411)上,第一脚踏安装座(411)与第一车轮轴(511)固定连接或一体成型;第二脚踏板(42)通过紧固件固定安装在第二脚踏安装座(421)上,第二脚踏安装座(421)与第二车轮轴(521)固定连接或一体成型。

9.作为优选,第一脚踏板(41)通过紧固件固定安装在第一脚踏安装座(411)上,第一脚踏安装座(411)套设在第一车轮轴(511)上并通过定位销、定位键和/或锁紧螺母固定连接;第二脚踏板(42)通过紧固件固定安装在第二脚踏安装座(421)上,第二脚踏安装座(421)套设在第二车轮轴(521)上并通过定位销、定位键和/或锁紧螺母固定连接。

10.作为优选,所述第一车轮轴(511)通过第一轴承(111)转动设置在支撑骨架(1)的一侧,第二车轮轴(521)通过第二轴承(121)转动设置在支撑骨架(1)的另一侧,第一轴承(111)套设在第一车轮轴(511)上并通过第一轴承安装件(11)安装固定在支撑骨架(1)上,第二轴承(121)套设在第二车轮轴(521)上并通过第二轴承安装件(12)安装固定在支撑骨架(1)上;所述第一轴承安装件(11)和第二轴承安装件(12)均为具有轴承安装凹槽的压块,相应地,支撑骨架(1)的左右两侧分别设置有与第一轴承安装件(11)和第二轴承安装件(12)相配合的第一轴承安装部(112)和第二轴承安装部(122),第一轴承安装件(11)通过紧固件固定在支撑骨架(1)的第一轴承安装部(112)上并将第一轴承(111)压紧固定,第二轴承安装件(12)通过紧固件固定在支撑骨架(1)的第二轴承安装部(122)上并将第二轴承(121)压紧固定。

11.作为优选,第一轴承安装件(11)设置在第一车轮轴(511)上的位置位于第一车轮(51)和第一脚踏安装座(411)之间,第二轴承安装件(12)设置在第二车轮轴(521)上的位置位于第二车轮(52)和第二脚踏安装座(421)之间。

12.作为优选,还包括包裹在支撑骨架(1)外面的壳体(10),壳体(10)的左右两侧分别设有用于遮盖第一车轮(51)的第一车轮盖(101)和用于遮盖第二车轮(52)的第二车轮盖(102),第一脚踏板(41)和第二脚踏板(42)独立活动设置在车体壳体(10)左右两侧上方。

13.作为优选,还包括用于检测第一脚踏板(41)上是否有人的第一感应开关(71)和用于检测第二脚踏板(42)上是否有人的第二感应开关(72),第一感应开关(71)设置在第一车轮盖(101)靠近第一脚踏板(41)的侧壁上,第二感应开关(72)设置在第二车轮盖(102)靠近第二脚踏板(42)的侧壁上。

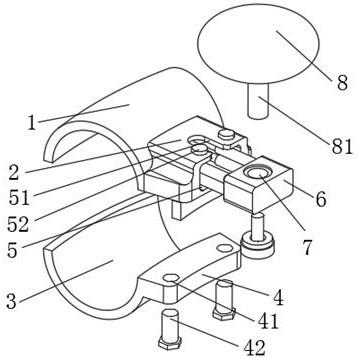

14.作为优选,旋转角度感应装置包括大齿轮(611)、小齿轮(613)、安装架(615)和编码器组件,安装架(615)固定在支撑骨架(1)上,小齿轮(613)的转轴(614)以能够转动的方式安装在安装架(615)上,大齿轮(611)固定在第一车轮轴(511)或第二车轮轴(521)上并与小齿轮(613)啮合传动,且大齿轮与小齿轮的传动比大于(1);编码器组件包括触发部件和感应部件,触发部件固定在转轴(614)上并随转轴(614)一起转动,感应部件固定在安装架

(615)上。

15.作为优选,还包括用于检测第一脚踏板(41)上是否有人的第一感应开关(71)和用于检测第二脚踏板(42)上是否有人的第二感应开关(72),第一感应开关(71)包括第一光电发射器(711)和第一光电接收器(712),第二感应开关(72)包括第二光电发射器(721)和第二光电接收器(722);第一光电发射器(711)和第一光电接收器(712)设置在第一脚踏板(41)的同一侧或者相对侧,第二光电发射器(721)和第二光电接收器(722)设置在第二脚踏板(42)的同一侧或者相对侧;所述第一感应开关(71)和第二感应开关(72)为包含红外发射端和红外接收端的红外感应装置。

16.一种人机互动体感车的控制方法:控制器根据倾仰角度感应装置和第一旋转角度感应装置(61)的角度变化信息得到第一脚踏板(41)的前后倾仰角度变化信息并驱动第一车轮(51)运动;控制器根据倾仰角度感应装置和第二旋转角度感应装置(62)的角度变化信息得到第二脚踏板(42)的前后倾仰角度变化信息并驱动第二车轮(52)运动;当第一脚踏板(41)的前后倾仰角度变化信息和第二脚踏板(42)的前后倾仰角度变化信息相同,则人机互动体感车直行或停止;当第一脚踏板(41)的前后倾仰角度变化信息和第二脚踏板(42)的前后倾仰角度变化信息不同,则人机互动体感车转弯。

17.本发明由于采用了以上的技术方案,左右两个脚踏部分相对于支撑骨架独立设置且与两个车轮的电机轴形成一体化,使得脚踏和车轮之间的驱动反馈更加简单直接,不仅使得结构简化,而且人机互动体验更好;采用支撑骨架悬挂设置,仅设置一个倾仰角度感应装置(陀螺仪和加速度传感器)和两个旋转角度感应装置就能够检测两个脚踏部分的倾仰角度,使得脚踏部分结构简单零部件很少,车体结构更加简单。该平衡车不仅结构简单可靠、零部件少、制造成本低,而且骑行操控体验好,可玩性好。

附图说明

18.图1为实施例1的立体图;

19.图2为实施例1的结构示意图;

20.图3为实施例1安装防滑垫的结构示意图;

21.图4为实施例1的爆炸图;

22.图5为感应开关的一种设置方式示意图(第一脚踏板);

23.图6为感应开关的一种设置方式示意图(第二脚踏板);

24.图7为感应开关的另一种设置方式示意图(第一脚踏板);

25.图8为感应开关的另一种设置方式示意图(第二脚踏板);

26.图9为感应开关的第三种设置方式示意图;

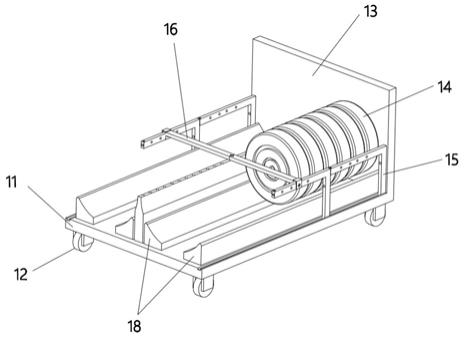

27.图10为实施例2的立体图;

28.图11为实施例2的结构示意图;

29.图12为实施例2的局部剖视图;

30.图13为实施例2的爆炸图;

31.图14为图12的a处放大图;

32.图15为实施例2中旋转角度感应装置的立体图;

33.图16为实施例2中旋转角度感应装置的爆炸图;

34.图17为实施例2中旋转角度感应装置的结构示意图;

35.图18为实施例3的立体图;

36.图19为实施例3的结构示意图;

37.图20为实施例3的局部剖视图;

38.图21为实施例3的爆炸图;

39.图22为图20的b处放大图;

40.图23为实施例3中旋转角度感应装置的立体图;

41.图24为实施例3中旋转角度感应装置的爆炸图;

42.其中,附图标记说明如下:

43.支撑骨架1;壳体10;第一车轮盖101;第二车轮盖102;第一轴承安装件11;第一轴承111;第一轴承安装部112;第二轴承安装件12;第二轴承121;第二轴承安装部122;电池2;电池固定架21;主控电路板3;第一脚踏板41;第一脚踏安装座411;第一脚踏防滑垫412;第一脚踏电路板413;第二脚踏板42;第二脚踏安装座421;第二脚踏防滑垫422;第二脚踏电路板423;第一车轮51;第一车轮轴511;第二车轮52;第二车轮轴521;第一旋转角度感应装置61;霍尔电路板610;大齿轮611;磁性元件612;小齿轮613;转轴614;安装架615;第三轴承616;第三轴承安装件617;磁铁安装座618;第二旋转角度感应装置62;第一感应开关71;第一光电发射器711;第一光电接收器712;第二感应开关72;第二光电发射器721;第二光电接收器722。

具体实施方式

44.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

45.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

46.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

47.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”、“固持”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

48.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它

们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

49.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用以限定本发明。

50.本发明为了表述方便,以与人机互动体感车直行方向平行的水平方向为前后方向,以与人机互动体感车直行方向垂直的水平方向为左右方向,以与人机互动体感车直行方向垂直的竖直方向为上下方向。

51.实施例1:

52.如图1至图4所示的一种人机互动体感车,包括车体以及分别安装在车体左右两侧的第一车轮51和第二车轮52,所述车体包括支撑骨架1、电池2、主控电路板3以及供使用者踩踏的脚踏板,所述脚踏板包括第一脚踏板41和第二脚踏板42;第一车轮51和第二车轮52均为轮毂电机,第一车轮51的轮毂电机轴为第一车轮轴511,第二车轮52的轮毂电机轴为第二车轮轴521,第一车轮轴511和第二车轮轴521分别安装在支撑骨架1的左右两侧,第一车轮轴511安装在支撑骨架1上并能转动,第一脚踏板41固定在第一车轮轴511上,第二车轮轴521安装在支撑骨架1上并能转动,第二脚踏板42固定在第二车轮轴521上。

53.还包括倾仰角度感应装置、控制器和旋转角度感应装置,本实施例中,倾仰角度感应装置检测支撑骨架1的前后倾仰角度变化信息,旋转角度感应装置包括第一旋转角度感应装置61和第二旋转角度感应装置62,第一旋转角度感应装置61检测第一脚踏板41相对于支撑骨架1的旋转角度变化信息,第二旋转角度感应装置62检测第二脚踏板42相对于支撑骨架1的旋转角度变化信息;控制器根据倾仰角度感应装置和第一旋转角度感应装置61的角度变化信息得到第一脚踏板41的前后倾仰角度变化信息并驱动第一车轮51运动,第一车轮51运动的反作用力传导至第一脚踏板41从而促使第一脚踏板41实现平衡;控制器根据倾仰角度感应装置和第二旋转角度感应装置62的角度变化信息得到第二脚踏板42的前后倾仰角度变化信息并驱动第二车轮52运动,第二车轮52运动的反作用力传导至第二脚踏板42从而促使第二脚踏板42实现平衡。

54.这样,左右两个脚踏部分相对于支撑骨架独立设置且与电机轴形成一体化,使得脚踏和车轮之间的驱动反馈更加简单直接,不仅使得结构简化,而且人机互动体验更好;采用支撑骨架悬挂设置,仅设置一个倾仰角度感应装置(陀螺仪和加速度传感器)和旋转角度感应装置就能够检测两个脚踏部分的倾仰角度,使得脚踏部分结构简单零部件很少,车体结构更加简单。

55.本实施例中,倾仰角度感应装置和控制器设置在主控电路板3上,主控电路板3和电池2固定安装在支撑骨架1上。控制器可以是一个主控制器同时控制驱动两个车轮运动,也可以是包括两个子控制器分别独立控制驱动两个运动。在其他实施方式中,也可以有多个子电路板,用于分别设置倾仰角度感应装置和/或子控制器。所述子电路板也可以是安装在脚踏板下方的脚踏电路板。

56.本实施例中,第一旋转角度感应装置61设置在第一车轮轴511和支撑骨架1之间,

第二旋转角度感应装置62设置在第二车轮轴521和支撑骨架1之间。在其他实施方式中,旋转角度感应装置也可以直接设置在脚踏板和支撑骨架之间。优选的实施方式中,将旋转角度感应装置61的电路部分安装在支撑骨架上,以方便接线。

57.本实施例中,所述倾仰角度感应装置包括陀螺仪和加速度传感器。所述旋转角度感应装置为光电编码器、霍尔编码器等。

58.本实施例中,如图3和图4所示,第一脚踏板41通过紧固件固定安装在第一脚踏安装座411上,第一脚踏安装座411与第一车轮轴511固定连接或一体成型;第二脚踏板42通过紧固件固定安装在第二脚踏安装座421上,第二脚踏安装座421与第二车轮轴521固定连接或一体成型。优选的实施方式中,第一脚踏安装座411套设在第一车轮轴511上并通过定位销、定位键和/或锁紧螺母固定连接;第二脚踏安装座421套设在第二车轮轴521上并通过定位销、定位键和/或锁紧螺母固定连接。

59.本实施例中,如图3和图4所示,所述第一脚踏板41上安装有第一脚踏防滑垫412,第二脚踏板42上安装有第二脚踏防滑垫422。在脚踏板上方设置防滑脚垫,可增加脚踏部件的耐磨性和摩擦力,也可提高用户使用舒适性,还有起到较好的防水防尘效果,从而增加舒适度、美观度、安全度。在其他实施方式中,也可以在脚踏板上通过成型加工、覆盖组装、粘贴等方式设置防滑结构(如防滑花纹)或防滑部件(如防滑贴或防滑脚垫)。

60.本实施例中,如图3和图4所示,所述第一车轮轴511通过第一轴承111转动设置在支撑骨架1的一侧,第二车轮轴521通过第二轴承121转动设置在支撑骨架1的另一侧,第一轴承111套设在第一车轮轴511上并通过第一轴承安装件11安装固定在支撑骨架1上,第二轴承121套设在第二车轮轴521上并通过第二轴承安装件12安装固定在支撑骨架1上。

61.本实施例优选,所述第一轴承安装件11和第二轴承安装件12均为具有轴承安装凹槽的压块,相应地,支撑骨架1的左右两侧分别设置有与第一轴承安装件11和第二轴承安装件12相配合的第一轴承安装部112和第二轴承安装部122,第一轴承安装件11通过紧固件固定在支撑骨架1的第一轴承安装部112上并将第一轴承111压紧固定,第二轴承安装件12通过紧固件固定在支撑骨架1的第二轴承安装部122上并将第二轴承121压紧固定。这样结构简单安装方便。在其他实施方式中,轴承安装件也可以是轴承座,轴承座与支撑骨架固定连接或一体成型,轴承和轴承座套设在车轮轴上并通过卡簧或螺母等轴向固定。

62.本实施例优选,第一轴承安装件11设置在第一车轮轴511上的位置位于第一车轮51和第一脚踏安装座411之间,第二轴承安装件12设置在第二车轮轴521上的位置位于第二车轮52和第二脚踏安装座421之间。在其他实施方式中,第一车轮轴511通过多个第一轴承安装件11安装在支撑骨架1上,第一脚踏安装座411位于两个第一轴承安装件11之间,第二车轮轴521通过多个第二轴承安装件12安装在支撑骨架1上,第二脚踏安装座421位于两个第二轴承安装件12之间。车轮轴作为承重部件,支撑骨架作为两个车轮轴的刚性连接部件,这样的结构更加简单合理,结构强度更好。

63.本实施例中,支撑骨架8采用铝质型材制成,成本低、加工方便。所述支撑骨架优选为金属材质。金属材质刚性支撑性能好,不仅可以安装固定各部件,并且可以有效保障电源防爆,提高安全性。金属材质优选为铝质材料。在其他实施方式中,支撑骨架的全部或者部分,可以是由金属制成的刚性部件,也可以是由具有一定刚性强度的木材、板材、硬质塑料等非金属材料制成。支撑骨架可以是一次成型,也可以是经由多次加工成型,例如车加工、

铣加工、磨削加工、拉伸加工、焊接加工等。

64.本实施例中,支撑骨架1主体为板状框体结构,框体结构的中央设置存储电池2的电池仓,主控电路板3安装在电池2上方。第一轴承安装部112和第二轴承安装部122一体成型在支撑骨架1的左右两侧。这样,采用框体结构的支撑骨架,结构简洁,加工取材方便,制造成本低,并且面积空间大、强度高、厚度薄,便于零部件布置安装,尤其是电池安装方便,使得车辆的离地距离较大,通过性好。在其他实施方式中,支撑骨架也可以是一体成型的板状结构、杆状结构、棒状结构、管状结构、块状结构、筒体结构或者盖体结构,也可以是分体成型后直接固定或者间接固定连为一体的结构。

65.出于装饰和遮盖保护内部零部件的目的,如图9所示,所述车体还包括包裹在支撑骨架1外面的壳体10,壳体10的左右两侧分别设有用于遮盖第一车轮51的第一车轮盖101和用于遮盖第二车轮52的第二车轮盖102。该壳体10一般包括固定在支撑骨架上的上壳体和下壳体,或者是固定在支撑骨架上的前壳体和后壳体,或者是固定在支撑骨架上的左壳体和右壳体。所述支撑骨架不仅限于隐藏于车体内部,在其他实施方式中,也可以全部或者部分暴露于车体外部,例如,将支撑骨架作为车体的下壳体或上壳体,再或者支撑骨架的一小部分露出车体壳体外。

66.第一脚踏板41和第二脚踏板42优选为金属材质。金属材质刚性支撑性能好,金属材质优选为铝质材料。在其他实施方式中,脚踏板的全部或者部分,可以是由金属制成的刚性部件,也可以是由具有一定刚性强度的木材、板材、硬质塑料等非金属材料制成。脚踏板可以是一次成型,也可以是经由多次加工成型,例如车加工、铣加工、磨削加工、拉伸加工、焊接加工等。

67.本实施例中,如图9所示,第一脚踏板41和第二脚踏板42独立活动设置在车体壳体10左右两侧上方,这样不仅车体壳体内部空间大,便于设置各种零部件以及灯光、音响等功能部件,而且脚踏板转动灵活,并且脚踏板和车体之间自然形成限位,不需要专门设置限位部件。在其他实施方式中,第一脚踏板41和第二脚踏板42也可以收纳设置在车体壳体10的容纳凹槽或空间内,脚踏板与车体壳体之间可以通过适于变形的柔性部件、弹性部件或褶皱部件相连从而封闭间隙防尘。在另一些实施方式中,所述脚踏板上也固定有相对独立的壳体。

68.为了检测脚踏板上是否踩踏有人,分别设置有用于检测第一脚踏板41上是否有人的第一感应开关71和用于检测第二脚踏板42上是否有人的第二感应开关72。本实施例中,如图4、图5和图6所示,第一感应开关71包括第一光电发射器711和第一光电接收器712,第一光电发射器711和第一光电接收器712设置在第一脚踏板41的同一侧,第二感应开关72包括第二光电发射器721和第二光电接收器722,第二光电发射器721和第二光电接收器722设置在第二脚踏板42的同一侧。在其他实施方式中,如图7和图8所示,第一光电发射器711和第一光电接收器712分别相对设置在第一脚踏板41的左右两侧,第二光电发射器721和第二光电接收器722分别相对设置在第二脚踏板42的左右两侧。在另一些实施方式中,如图9所示,第一感应开关71设置在第一车轮盖101靠近第一脚踏板41的侧壁上,第二感应开关72设置在第二车轮盖102靠近第二脚踏板42的侧壁上。所述第一感应开关71和第二感应开关72优选为包含红外发射端和红外接收端的红外感应装置。

69.本实施例中,为了便于在脚踏板上安装感应开关,在第一脚踏板41的下方安装有

第一脚踏电路板413,在第二脚踏板42的下方安装有第二脚踏电路板423。

70.上述人机互动体感车的控制方法:控制器根据倾仰角度感应装置和第一旋转角度感应装置61的角度变化信息得到第一脚踏板41的前后倾仰角度变化信息并驱动第一车轮51运动;控制器根据倾仰角度感应装置和第二旋转角度感应装置62的角度变化信息得到第二脚踏板42的前后倾仰角度变化信息并驱动第二车轮52运动;当第一脚踏板41的前后倾仰角度变化信息和第二脚踏板42的前后倾仰角度变化信息相同,则人机互动体感车直行(包括前进、后退、加速或减速)或停止;当第一脚踏板41的前后倾仰角度变化信息和第二脚踏板42的前后倾仰角度变化信息不同,则人机互动体感车转弯(包括前进转弯、后退转弯或原地转弯)。

71.实施例2:

72.如图10至图13所示的一种人机互动体感车,包括车体以及分别安装在车体左右两侧的第一车轮51和第二车轮52,所述车体包括支撑骨架1、电池2、主控电路板3以及供使用者踩踏的脚踏板,所述脚踏板包括第一脚踏板41和第二脚踏板42;第一车轮51和第二车轮52均为轮毂电机,第一车轮51的轮毂电机轴为第一车轮轴511,第二车轮52的轮毂电机轴为第二车轮轴521,第一车轮轴511和第二车轮轴521分别安装在支撑骨架1的左右两侧,第一车轮轴511安装在支撑骨架1上并能转动,第一脚踏板41固定在第一车轮轴511上,第二车轮轴521安装在支撑骨架1上并能转动,第二脚踏板42固定在第二车轮轴521上。

73.还包括倾仰角度感应装置、控制器和旋转角度感应装置,本实施例中,倾仰角度感应装置检测支撑骨架1的前后倾仰角度变化信息,旋转角度感应装置包括第一旋转角度感应装置61和第二旋转角度感应装置62,第一旋转角度感应装置61检测第一脚踏板41相对于支撑骨架1的旋转角度变化信息,第二旋转角度感应装置62检测第二脚踏板42相对于支撑骨架1的旋转角度变化信息;控制器根据倾仰角度感应装置和第一旋转角度感应装置61的角度变化信息得到第一脚踏板41的前后倾仰角度变化信息并驱动第一车轮51运动,第一车轮51运动的反作用力传导至第一脚踏板41从而促使第一脚踏板41实现平衡;控制器根据倾仰角度感应装置和第二旋转角度感应装置62的角度变化信息得到第二脚踏板42的前后倾仰角度变化信息并驱动第二车轮52运动,第二车轮52运动的反作用力传导至第二脚踏板42从而促使第二脚踏板42实现平衡。

74.这样,左右两个脚踏部分相对于支撑骨架独立设置且与电机轴形成一体化,使得脚踏和车轮之间的驱动反馈更加简单直接,不仅使得结构简化,而且人机互动体验更好;采用支撑骨架悬挂设置,仅设置一个倾仰角度感应装置(陀螺仪和加速度传感器)和旋转角度感应装置就能够检测两个脚踏部分的倾仰角度,使得脚踏部分结构简单零部件很少,车体结构更加简单。

75.本实施例在实施例1的基础上还进行了如下改进:

76.如图10至图13所示,支撑骨架1呈平板状,主控电路板3安装在支撑骨架1的上方,电池2通过两个电池固定架21安装在支撑骨架1的下方中央位置,第一旋转角度感应装置61和第二旋转角度感应装置62的检测部分也安装在支撑骨架1的下方并分别位于电池2的左右两侧。第一轴承安装部112和第二轴承安装部122通过紧固件固定在支撑骨架1上方的左右两侧。这样,车体结构更加简单合理,制造成本更低。

77.如图14至图17所示,旋转角度感应装置包括大齿轮611、小齿轮613、安装架615和

编码器组件,安装架615固定在支撑骨架1上,小齿轮613的转轴614以能够转动的方式安装在安装架615上,大齿轮611固定在第一车轮轴511或第二车轮轴521上并与小齿轮613啮合传动,且大齿轮与小齿轮的传动比大于1。编码器组件包括触发部件和感应部件,触发部件固定在转轴614上并随转轴614一起转动,感应部件固定在安装架615上。当脚踏板带动车轮轴产生旋转(或角度变化)时大齿轮可驱动小齿轮加快旋转,小齿轮则带动转轴及转轴上的触发部件同步旋转,从而形成相应放大的角度变化,提高了角度检测的灵敏度。所述编码器组件为霍尔编码器组件或光电编码器组件。

78.本实施例中,触发部件为磁性元件612,感应部件为霍尔电路板610,霍尔电路板610上设有与所述磁性元件612相感应配合的若干个霍尔元件。当脚踏板带动车轮轴产生旋转(或角度变化)时大齿轮可驱动小齿轮加快旋转,小齿轮则带动转轴及转轴上的磁铁同步旋转,从而磁铁与霍尔电路板上的霍尔元件形成相应放大的角度变化,提高了角度检测的灵敏度。

79.本实施例优选,安装架615设置在板状支撑骨架1的下方,大齿轮611穿过设置在支撑骨架1上的镂空孔与小齿轮613啮合传动。小齿轮613与其转轴614固定连接或一体成型。大齿轮611为扇形齿轮。在平衡车领域由于结构紧凑,内部结构设计所能够占用的空间小,极少使用齿轮传动的旋转角度检测传感组件,而扇形的大齿轮结构占用空间小,以便于与周围其他结构(如脚踏板或平衡车的上盖等结构)安装,此外,归结于扇形结构设计,第一车轮轴或第二车轮轴附近的大齿轮部分体积较小,不影响其他结构,扇形结构的中间部具有结构设计灵活的优势,可根据结构设计,将扇形结构的齿轮部引至其他大空间处(如支撑骨架下部)安装,提高大齿轮安装位置的灵活性,此外,扇形结构的齿轮部可以根据齿轮传动比需求,更自由的设计齿的大小、数量等参数。

80.本实施例优选,小齿轮613的转轴614通过第三轴承616和第三轴承安装件617安装在安装架615上。在其他实施方式,所述第三轴承616也可以是轴套。所述第三轴承安装件617为轴承压盖。第三轴承616及第三轴承安装件617的使用,一方面能够降低转轴614与安装架615连接处的磨损,延长转轴使用寿命,另一方面,在轴承承受的支撑骨架1受力不均等情形下,通过安装架615的传递,进而能够缓冲对转轴614旋转角度产生的影响,进一步提高检测灵敏度。此外,安装架615与支撑骨架1固定,同时大齿轮611与第一车轮轴511或第二车轮轴521固定,提升旋转角度感应装置的安装稳定性,降低因受力不均导致的各部件之间位移,提高使用寿命。

81.本实施例优选,如图17所示,转轴614的一端固定有磁铁安装座618,所述磁铁安装座618包括弧形结构,所述磁性元件612固定在该弧形结构处,所述磁性元件612包括沿磁铁安装座618厚度方向上排布的至少一个磁铁,所述霍尔电路板610上围绕该弧形结构设置至少一个霍尔元件。

82.本实施例优选,如图17所示,所述磁性元件612为沿磁铁安装座618转动方向上排布的两排磁铁,每排磁铁以极性相同方向设置,两排磁铁间以磁性相反方向设置。例如,一排磁铁的n级向下放置,则另一排磁铁的s级向下放置(一排磁铁可以是一个也可以是多个,同一排的磁铁磁极则为相同),霍尔电路板610安装在安装架615的一侧,霍尔电路板610上设置有多个霍尔元件,所述的多个霍尔元件按照圆弧分布排列并覆盖两排磁铁的转动范围,从而所述的多个霍尔元件与磁铁相配合实现对转轴的角度转动的检测。这样不仅提高

了角度检测的灵敏度,而且提高了角度检测的可靠性和准确性。

83.本实施例平衡车的其他结构和控制方法均与实施例1相同,实施例1的各种替代结构和各种实施方式均可应用于本实施例。

84.实施例3:

85.如图18至图21所示的一种人机互动体感车,包括车体以及分别安装在车体左右两侧的第一车轮51和第二车轮52,所述车体包括支撑骨架1、电池2、主控电路板3以及供使用者踩踏的脚踏板,所述脚踏板包括第一脚踏板41和第二脚踏板42;第一车轮51和第二车轮52均为轮毂电机,第一车轮51的轮毂电机轴为第一车轮轴511,第二车轮52的轮毂电机轴为第二车轮轴521,第一车轮轴511和第二车轮轴521分别安装在支撑骨架1的左右两侧,第一车轮轴511安装在支撑骨架1上并能转动,第一脚踏板41固定在第一车轮轴511上,第二车轮轴521安装在支撑骨架1上并能转动,第二脚踏板42固定在第二车轮轴521上。

86.还包括倾仰角度感应装置、控制器和旋转角度感应装置,本实施例中,倾仰角度感应装置检测支撑骨架1的前后倾仰角度变化信息,旋转角度感应装置包括第一旋转角度感应装置61和第二旋转角度感应装置62,第一旋转角度感应装置61检测第一脚踏板41相对于支撑骨架1的旋转角度变化信息,第二旋转角度感应装置62检测第二脚踏板42相对于支撑骨架1的旋转角度变化信息;控制器根据倾仰角度感应装置和第一旋转角度感应装置61的角度变化信息得到第一脚踏板41的前后倾仰角度变化信息并驱动第一车轮51运动,第一车轮51运动的反作用力传导至第一脚踏板41从而促使第一脚踏板41实现平衡;控制器根据倾仰角度感应装置和第二旋转角度感应装置62的角度变化信息得到第二脚踏板42的前后倾仰角度变化信息并驱动第二车轮52运动,第二车轮52运动的反作用力传导至第二脚踏板42从而促使第二脚踏板42实现平衡。

87.这样,左右两个脚踏部分相对于支撑骨架独立设置且与电机轴形成一体化,使得脚踏和车轮之间的驱动反馈更加简单直接,不仅使得结构简化,而且人机互动体验更好;采用支撑骨架悬挂设置,仅设置一个倾仰角度感应装置(陀螺仪和加速度传感器)和旋转角度感应装置就能够检测两个脚踏部分的倾仰角度,使得脚踏部分结构简单零部件很少,车体结构更加简单。

88.本实施例在实施例1的基础上还进行了如下改进:

89.如图18至图21所示,支撑骨架1呈平板状,主控电路板3安装在支撑骨架1的上方,电池2通过两个电池固定架21安装在支撑骨架1的下方中央位置,第一旋转角度感应装置61和第二旋转角度感应装置62的检测部分也安装在支撑骨架1的下方并分别位于电池2的左右两侧。第一轴承安装部112和第二轴承安装部122通过紧固件固定在支撑骨架1上方的左右两侧。这样,车体结构更加简单合理,制造成本更低。

90.如图22至图24所示,旋转角度感应装置包括大齿轮611、小齿轮613、安装架615和编码器组件,安装架615固定在支撑骨架1上,小齿轮613的转轴614以能够转动的方式安装在安装架615上,大齿轮611固定在第一车轮轴511或第二车轮轴521上并与小齿轮613啮合传动,且大齿轮与小齿轮的传动比大于1。编码器组件包括触发部件和感应部件,触发部件固定在转轴614上并随转轴614一起转动,感应部件固定在安装架615上。当脚踏板带动车轮轴产生旋转(或角度变化)时大齿轮可驱动小齿轮加快旋转,小齿轮则带动转轴及转轴上的触发部件同步旋转,从而形成相应放大的角度变化,提高了角度检测的灵敏度。所述编码器

组件为霍尔编码器组件或光电编码器组件。

91.本实施例中,触发部件为磁性元件612,感应部件为霍尔电路板610,霍尔电路板610上设有与所述磁性元件612相感应配合的若干个霍尔元件。当脚踏板带动车轮轴产生旋转(或角度变化)时大齿轮可驱动小齿轮加快旋转,小齿轮则带动转轴及转轴上的磁铁同步旋转,从而磁铁与霍尔电路板上的霍尔元件形成相应放大的角度变化,提高了角度检测的灵敏度。

92.本实施例优选,安装架615设置在板状支撑骨架1的下方,大齿轮611穿过设置在支撑骨架1上的镂空孔与小齿轮613啮合传动。小齿轮613与其转轴614固定连接或一体成型。大齿轮611为扇形齿轮。在平衡车领域由于结构紧凑,内部结构设计所能够占用的空间小,极少使用齿轮传动的旋转角度检测传感组件,而扇形的大齿轮结构占用空间小,以便于与周围其他结构(如脚踏板或平衡车的上盖等结构)安装,此外,归结于扇形结构设计,第一车轮轴或第二车轮轴附近的大齿轮部分体积较小,不影响其他结构,扇形结构的中间部具有结构设计灵活的优势,可根据结构设计,将扇形结构的齿轮部引至其他大空间处(如支撑骨架下部)安装,提高大齿轮安装位置的灵活性,此外,扇形结构的齿轮部可以根据齿轮传动比需求,更自由的设计齿的大小、数量等参数。

93.本实施例优选,小齿轮613的转轴614通过第三轴承616和第三轴承安装件617安装在安装架615上。在其他实施方式,所述第三轴承616也可以是轴套。所述第三轴承安装件617为轴承压盖。第三轴承616及第三轴承安装件617的使用,一方面能够降低转轴614与安装架615连接处的磨损,延长转轴使用寿命,另一方面,在轴承承受的支撑骨架1受力不均等情形下,通过安装架615的传递,进而能够缓冲对转轴614旋转角度产生的影响,进一步提高检测灵敏度。此外,安装架615与支撑骨架1固定,同时大齿轮611与第一车轮轴511或第二车轮轴521固定,提升旋转角度感应装置的安装稳定性,降低因受力不均导致的各部件之间位移,提高使用寿命。

94.本实施例优选,如图22至图24所示,转轴614的一端固定有磁铁安装座618,所述磁铁安装座618上设有至少一个磁铁安装孔,所述磁性元件为磁铁,磁铁安装在磁铁安装孔内,所述霍尔电路板610上设有一个霍尔元件,且所述霍尔元件与磁铁相配合实现对转轴的角度转动的检测。

95.本实施例中,霍尔电路板610上只设置一个霍尔元件,且霍尔元件位于转轴614的轴线方向近似轴心位置;磁铁安装座618上设有多个磁铁,多个磁铁分布在霍尔元件四周位置并绕该霍尔元件转动,多个磁铁以磁极相同方向放置,以增大磁场。这样结构简单成本低。

96.本实施例平衡车的其他结构和控制方法均与实施例1相同,实施例1的各种替代结构和各种实施方式均可应用于本实施例。

97.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

98.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例

性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。