1.本发明涉及一种化学合成领域,特别是涉及一种制备低软化点增粘树脂的方法及应用。

背景技术:

2.增粘树脂是指能提高胶粘制品粘性,尤其是表面粘性的化合物,主要用聚合物的改性,广泛应用于胶粘剂、涂料和油墨的配合物。通常的增粘树脂具有软化点高,玻璃化温度高的特点。但对于作用于胶粘剂的配合物,其制成的丙烯酸类胶粘剂的初粘性和耐低温性较差,对非极性材料(如pp、pe、pet)等亲和力差,因此对被贴物和施工作业的要求较高。

3.松香甘油酯以松香为主要原料,经脱色、酯化、稳定化处理等工艺制成。目前市场上的软化点通常在85℃以上,有的型号甚至达到140℃。主要用于热熔胶、涂料以及油漆,而制成丙烯酸胶粘剂的初粘性和耐候性较差。因此,有必要提供一种低软化点,制造工艺简单,能有效提高丙烯酸胶粘剂初粘性和耐低温性的松香低软化点增粘树脂。

技术实现要素:

4.为了克服上述现有技术的不足,本发明提供一种低软化点增粘树脂的合成工艺,填补国内空白的低软化点增粘树脂的制备,使用该增粘树脂的丙烯酸胶粘剂具有很好的初粘性和耐低温性,可以有效提高对非极性材料(如pp、pe、pet)的粘结强度,特别还能改善发泡材料难于粘贴的缺点。

5.本发明提供一种低软化点增粘树脂的合成工艺,包括如下步骤:

6.步骤一:向合成容器中投入计量好的天然树脂和抗氧化剂,抽真空后加入氮气保护所述天然树脂不会被氧化变色,加热使所述天然树脂融化;

7.步骤二:开动搅拌,继续升温,直至升至第一预定温度,向所述合成容器中加入催化剂和二元醇,所述催化剂和所述二元醇的比例比为1:10

‑

15;

8.步骤三:滴加二元醇至所述合成容器中,观察冷凝装置的回流量,以回流量大于第一预定回流量值时的滴加速度进行滴加,直至滴加完成;

9.步骤四:滴加三元醇至所述合成容器中,观察冷凝装置的回流量,以回流量相较于滴加三元醇之前的回流量有明显的提升后,维持对应的滴加速度进行滴加,直至滴加完成;

10.步骤五:升高温度至第二预定温度,该第二预定温度大于该第一预定温度;

11.步骤六:观察所述冷凝装置的回流量,当所述冷凝装置的回流量小于第二预定回流量值时,将温度维持在大于等于所述第二预定温度;

12.步骤七:真空抽取所述合成容器中回流的水,直至抽出的水量大于低软化点增粘树脂的质量的15%

‑

25%,则反应完成。

13.本发明制备的低软化点增粘树脂的软化点为45

‑

55摄氏度,填补国内空白的增粘树脂,它的特点是解决现有增粘树脂软化点过高的缺点,使用该增粘树脂的胶粘剂可以增加其初粘性和耐低温性,可用于制备低温使用的高性能胶带,可以大幅度提高对pp、pe、pet

等非极性材料的粘结强度,还可以大幅度提高对发泡材料的粘结强度;此外,本发明制成的低软化点增粘树脂与丙烯酸酯类胶粘剂配合后,大幅度提高了初粘力和耐低温能力,制成的胶带可以用于

‑

40℃的低温环境中,并且对pp、pe、pet等非极性材料的粘结力显著提高。较佳的,最终制成软化点为55℃,固含量100%,色泽6号色的低软化点增粘树脂。

14.进一步的,所述天然树脂、所述抗氧化剂、所述催化剂、所述二元醇、所述三元醇的质量比为3000:5

‑

9:5

‑

12:400

‑

500:60

‑

100。在该比例下,反应差率较高,成本较低。较佳的,所述天然树脂、所述抗氧化剂、所述催化剂、所述二元醇、所述三元醇的质量比为3000:6:10:416:84。需要特别说明的是,所述二元醇的量为两次加入的总量。

15.进一步的,所述天然树脂为松香树脂,所述抗氧化剂为抗氧化剂1010和/或抗氧化剂168。本实施例中,所述抗氧化剂为抗氧化剂1010和抗氧化剂168,且抗氧化剂1010和抗氧化剂168的质量比为1:1,两者协同发生抗氧化作用,且在等质量比的情况下,达到抗氧化作用更好。

16.进一步的,所述催化剂为磷酸,所述二元醇为二甘醇,所述三元醇为丙三醇,以降低成本,并同时满足产物的要求。

17.进一步的,所述第一预定温度为200

‑

250摄氏度,较佳的,为230摄氏度;所述第二预定温度为255

‑

280摄氏度,较佳的,为260摄氏度;所述步骤六中,将温度维持在255

‑

280摄氏度。

18.进一步的,所述搅拌速度为20

‑

100hz,较佳为30

‑

50hz,以利于充分混合并完成反应。

19.进一步的,所述步骤二:开动搅拌,继续升温,直至升至第一预定温度,向所述合成容器中加入催化剂和二元醇,所述催化剂和所述二元醇的比例比为1:10

‑

15,搅拌反应20

‑

60分钟,使得所述二元醇在催化剂的催化作用下与所述天然树脂进行充分反应。

20.进一步的,所述第一预定回流量值根据实际情况进行设定,本实施例中,以回流量最大时的滴加速度进行滴加所述二元醇,当回流最大时,酯化反应效率最高,滴加速度也是最合理,若降低滴加速度,反应效率会降低,若滴加过快,由于滴加的醇消耗热量过快,温度会下降,效率也会降低。其中,所述第一预定回流量值的设定可以是最大回流量的95%,但不以此为限。

21.进一步的,所述步骤四中:回流量相较于滴加三元醇之前的回流量提升10%

‑

30%,维持对应的滴加速度进行滴加,直至滴加完成。当回流量提升10%

‑

30%,即回流量明显提升,肉眼可察,表示与所述三元醇的酯化反应已经开始,可以以该速度持续稳定滴加。

22.进一步的,由于在步骤二至步骤四中,都加入了溶液至所述合成容器中,会降低所述合成容器中的温度,因而,所述步骤五中,将温度升高至第二预定温度,以确保合成反应顺利进行。进一步的,升温速度以所述冷凝装置的出口温度不超过160摄氏度为限,因为当所述出口温度超过160℃,说明有大量滴加的醇被带出,原料将损耗,降低产率,不利于生产。

23.进一步的,所述步骤六中,观察所述冷凝装置的回流量,当所述冷凝装置的回流量小于第二预定回流量值时,表示回流量很小甚至没有回流量,则反应基本完成,则将温度维持在大于等于所述第二预定温度,以进行更充分的反应并浓缩;然后执行步骤七,进行真空抽取所述合成容器中回流的水,直至抽出的水量大于低软化点增粘树脂的15%

‑

25%,则含

水量达到要求,则制备完成。当然,亦可以通过测定所述低软化点增粘树脂的酸值来判断,若酸值达到要求,则制备完成。其中,所述第二预定回流量值的设定可以是最大回流值的10%,但不以此为限,亦可以肉眼几乎看不到回流为准,在此不再赘述。

24.实际操作中,为了防止产物被空气氧化,还包括步骤八,当反应完成时,充入氮气,趁所述合成容器内的溶液冷却之前,将所述溶液转移至放料装置进行保存。其中,趁所述合成容器内的溶液冷却之前进行转移,是考虑到热的反应产物流动性大,容易转移,若冷却后,产物年度大,不利于转移。

25.进一步的,低软化点增粘树脂的合成工艺在制备丙烯酸胶粘剂的应用。本发明制成的低软化点增粘树脂与丙烯酸酯类胶粘剂配合后,大幅度提高了初粘力和耐低温能力,制成的胶带可以用于

‑

40℃的低温环境中,并且对pp、pe、pet等非极性材料、发泡材料的粘结力显著提高。

26.需要特别说明的是,采用本发明上述方法制备得到的低软化点增粘树脂的丙烯酸胶粘剂,初粘小于5cm以内,玻璃强度为18n/25mm,时粘为24h以上,相较于未使用本发明低软化点增粘树脂的丙烯酸胶粘剂,性能显著提升,并且,在性能显著提升的同时,制成的成品可以用于

‑

40℃的低温环境中使用,并且对pp、pe、pet等非极性材料以及发泡材料的粘结力显著提高。

27.以下是采用本发明上述方法制备得到的低软化点增粘树脂的丙烯酸胶粘剂,制成的成品在

‑

40℃的低温环境中的性能参数,以及对pp、pe、pet等非极性材料以及发泡材料的粘结力的测试结果。

28.条件初粘玻璃强度时粘

‑

40℃4.5cm17n/25mm23hpp4.8cm16.5n/25mm24.2h泡沫塑料4.9cm17.3n/25mm23.8h泡沫橡胶4.6cn17.6n/25mm24.9h

29.本发明的技术方案可以实现以下积极效果:

30.1.本发明制备的低软化点增粘树脂填补国内空白,解决现有增粘树脂软化点过高的缺点;

31.2.本发明制备了一种可以使使用该增粘树脂的胶粘剂增加其初粘性和耐低温性。

32.3.本发明制备了一种可以大幅度提高对pp、pe、pet等非极性材料的粘结强度的增粘树脂。

33.4.本发明制备了一种可以大幅度提高对发泡材料的粘结强度的增粘树脂。

34.5.本发明制成的低软化点增粘树脂与丙烯酸酯类胶粘剂配合后,大幅度提高了初粘力和耐低温能力,制成的胶带可以用于

‑

40℃的低温环境中,并且对pp、pe、pet等非极性材料、发泡材料的粘结力显著提高。

附图说明

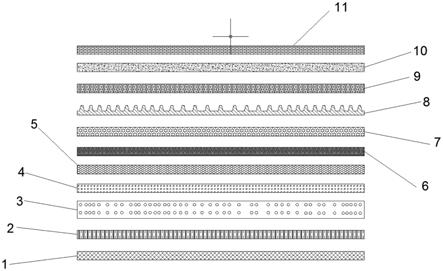

35.图1为本发明低软化点增粘树脂的合成工艺的流程示意图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有开展创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。

38.在本发明的描述中,需要理解的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

39.本发明实施例提供一种低软化点增粘树脂的合成工艺,包括如下步骤:

40.步骤一:向合成容器中投入计量好的天然树脂和抗氧化剂,抽真空后加入氮气保护所述天然树脂不会被氧化变色,加热使所述天然树脂融化;

41.步骤二:开动搅拌,继续升温,直至升至第一预定温度,向所述合成容器中加入催化剂和二元醇,所述催化剂和所述二元醇的比例比为1:10

‑

15;

42.步骤三:滴加二元醇至所述合成容器中,观察冷凝装置的回流量,以回流量大于第一预定回流量值时的滴加速度进行滴加,直至滴加完成;

43.步骤四:滴加三元醇至所述合成容器中,观察冷凝装置的回流量,以回流量相较于滴加三元醇之前的回流量有明显的提升后,维持对应的滴加速度进行滴加,直至滴加完成;

44.步骤五:升高温度至第二预定温度,该第二预定温度大于该第一预定温度;

45.步骤六:观察所述冷凝装置的回流量,当所述冷凝装置的回流量小于第二预定回流量值时,将温度维持在大于等于所述第二预定温度;

46.步骤七:真空抽取所述合成容器中回流的水,直至抽出的水量大于低软化点增粘树脂的质量的15%

‑

25%,则反应完成。

47.本发明制备的低软化点增粘树脂的软化点为45

‑

55摄氏度,填补国内空白的增粘树脂,它的特点是解决现有增粘树脂软化点过高的缺点,使用该增粘树脂的胶粘剂可以增加其初粘性和耐低温性,可用于制备低温使用的高性能胶带,可以大幅度提高对pp、pe、pet等非极性材料的粘结强度,还可以大幅度提高对发泡材料的粘结强度;此外,本发明制成的低软化点增粘树脂与丙烯酸酯类胶粘剂配合后,大幅度提高了初粘力和耐低温能力,制成的胶带可以用于

‑

40℃的低温环境中,并且对pp、pe、pet等非极性材料的粘结力显著提高。较佳的,最终制成软化点为55℃,固含量100%,色泽6号色的低软化点增粘树脂。

48.进一步的,所述天然树脂、所述抗氧化剂、所述催化剂、所述二元醇、所述三元醇的质量比为3000:5

‑

9:5

‑

12:400

‑

500:60

‑

100。在该比例下,反应差率较高,成本较低。较佳的,所述天然树脂、所述抗氧化剂、所述催化剂、所述二元醇、所述三元醇的质量比为3000:6:10:416:84。需要特别说明的是,所述二元醇的量为两次加入的总量。

49.进一步的,所述天然树脂为松香树脂,所述抗氧化剂为抗氧化剂1010和/或抗氧化剂168。本实施例中,所述抗氧化剂为抗氧化剂1010和抗氧化剂168,且抗氧化剂1010和抗氧化剂168的质量比为1:1,两者协同发生抗氧化作用,且在等质量比的情况下,达到抗氧化作

用更好。

50.进一步的,所述催化剂为磷酸,所述二元醇为二甘醇,所述三元醇为丙三醇,以降低成本,并同时满足产物的要求。

51.进一步的,所述第一预定温度为200

‑

250摄氏度,较佳的,为230摄氏度;所述第二预定温度为255

‑

280摄氏度,较佳的,为260摄氏度;所述步骤六中,将温度维持在255

‑

280摄氏度。

52.进一步的,所述搅拌速度为20

‑

100hz,较佳为30

‑

50hz,以利于充分混合并完成反应。

53.进一步的,所述步骤二:开动搅拌,继续升温,直至升至第一预定温度,向所述合成容器中加入催化剂和二元醇,所述催化剂和所述二元醇的比例比为1:10

‑

15,搅拌反应20

‑

60分钟,使得所述二元醇在催化剂的催化作用下与所述天然树脂进行充分反应。

54.进一步的,所述第一预定回流量值根据实际情况进行设定,本实施例中,以回流量最大时的滴加速度进行滴加所述二元醇。当回流最大时,酯化反应效率最高,滴加速度也是最合理,若降低滴加速度,反应效率会降低,若滴加过快,由于滴加的醇消耗热量过快,温度会下降,效率也会降低。其中,所述第一预定回流量值的设定可以是最大回流量的95%,但不以此为限。

55.进一步的,所述步骤四中:回流量相较于滴加三元醇之前的回流量提升10%

‑

30%,维持对应的滴加速度进行滴加,直至滴加完成。当回流量提升10%

‑

30%,即回流量明显提升,肉眼可察,表示与所述三元醇的酯化反应已经开始,可以以该速度持续稳定滴加。

56.进一步的,由于在步骤二至步骤四中,都加入了溶液至所述合成容器中,会降低所述合成容器中的温度,因而,所述步骤五中,将温度升高至第二预定温度,以确保合成反应顺利进行。进一步的,升温速度以所述冷凝装置的出口温度不超过160摄氏度为限,因为当所述出口温度超过160℃,说明有大量滴加的醇被带出,原料将损耗,降低产率,不利于生产。

57.进一步的,所述步骤六中,观察所述冷凝装置的回流量,当所述冷凝装置的回流量小于第二预定回流量值时,表示回流量很小甚至没有回流量,则反应基本完成,则将温度维持在大于等于所述第二预定温度,以进行更充分的反应并浓缩;然后执行步骤七,进行真空抽取所述合成容器中回流的水,直至抽出的水量大于低软化点增粘树脂的15%

‑

25%,则含水量达到要求,制备完成。当然,亦可以通过测定所述低软化点增粘树脂的酸值来判断,若酸值达到要求,则制备完成。其中,所述第二预定回流量值的设定可以是最大回流值的10%,但不以此为限,亦可以肉眼几乎看不到回流为准,在此不再赘述。

58.实际操作中,为了防止产物被空气氧化,还包括步骤八,当反应完成时,充入氮气,趁所述合成容器内的溶液冷却之前,将所述溶液转移至放料装置进行保存。其中,趁所述合成容器内的溶液冷却之前进行转移,是考虑到热的反应产物流动性大,容易转移,若冷却后,产物年度大,不利于转移。

59.进一步的,低软化点增粘树脂的合成工艺在制备丙烯酸胶粘剂的应用。本发明制成的低软化点增粘树脂与丙烯酸酯类胶粘剂配合后,大幅度提高了初粘力和耐低温能力,制成的胶带可以用于

‑

40℃的低温环境中,并且对pp、pe、pet等非极性材料、发泡材料的粘结力显著提高。

60.需要特别说明的是,采用本发明上述方法制备得到的低软化点增粘树脂的丙烯酸胶粘剂,初粘小于5cm,玻璃强度为18n/25mm,时粘为24h以上,相较于未使用本发明低软化点增粘树脂的丙烯酸胶粘剂,性能显著提升。并且,在性能显著提升的同时,制成的成品可以用于

‑

40℃的低温环境中使用,并且对pp、pe、pet等非极性材料以及发泡材料的粘结力显著提高。

61.需要特别说明的是,采用本发明上述方法制备得到的低软化点增粘树脂的丙烯酸胶粘剂,初粘小于5cm,玻璃强度为18n/25mm,时粘为24h以上,相较于未使用本发明低软化点增粘树脂的丙烯酸胶粘剂,性能显著提升,并且,在性能显著提升的同时,制成的成品可以用于

‑

40℃的低温环境中使用,并且对pp、pe、pet等非极性材料以及发泡材料的粘结力显著提高。

62.以下是采用本发明上述方法制备得到的低软化点增粘树脂的丙烯酸胶粘剂,制成的成品在

‑

40℃的低温环境中的性能参数,以及对pp、pe、pet等非极性材料以及发泡材料的粘结力的测试结果。

[0063][0064][0065]

实施例1

[0066]

一种低软化点增粘树脂的合成工艺,包括如下步骤:

[0067]

步骤零:在丙三醇投料釜中注入预定量的丙三醇待用,在二甘醇投料釜中注入预定量的二甘醇待用,在催化剂投料釜中注入催化剂与二甘醇按照1:12配制的溶液待用;松香、氧化剂1010、168、磷酸、二甘醇(总量)、丙三醇的质量比为3000:2.5:2.5:5:400:60;

[0068]

步骤一:向合成容器中投入计量好的松香和氧化剂1010、168,抽真空后加入氮气保护所述松香不会被氧化变色,加热使所述松香融化;

[0069]

步骤二:开动搅拌搅拌速度为20hz,继续升温,直至升至200摄氏度,向所述合成容器中加入磷酸和二甘醇,所述磷酸和所述二甘醇的比例比为1:10,反应20分钟;

[0070]

步骤三:滴加二甘醇至所述合成容器中,观察冷凝装置的回流量,以最大回流量为标准调节滴加速度,直至二甘醇滴完;

[0071]

步骤四:滴加三元醇至所述合成容器中,观察冷凝装置的回流量,当回流量相较于滴加三元醇之前的回流量提升10%,维持对应的滴加速度进行滴加,直至滴加完成;

[0072]

步骤五:将温度升高至255摄氏度,升温速度以冷凝器出口温度不超过150℃为限;

[0073]

步骤六:观察所述冷凝装置的回流量,当所述冷凝装置的回流量较小或没有回流量时,将温度维持在260摄氏度;

[0074]

步骤七:真空抽取所述合成容器中回流的水,直至抽出的水量大于低软化点增粘树脂的质量的15%则制备完成;

[0075]

步骤八:充入氮气,趁所述合成容器内的溶液冷却之前,将所述溶液转移至放料装置进行保存。

[0076]

实施例2

[0077]

一种低软化点增粘树脂的合成工艺,包括如下步骤:

[0078]

步骤零:在丙三醇投料釜中注入预定量的丙三醇待用,在二甘醇投料釜中注入预定量的二甘醇待用,在催化剂投料釜中注入催化剂与二甘醇按照1:12配制的溶液待用;松香、氧化剂1010、168、磷酸、二甘醇(总量)、丙三醇的质量比为3000:3:3:10:416:84;

[0079]

步骤一:向合成容器中投入计量好的松香和氧化剂1010、168,抽真空后加入氮气保护所述松香不会被氧化变色,加热使所述松香融化;

[0080]

步骤二:开动搅拌搅拌速度为30hz,继续升温,直至升至230摄氏度,向所述合成容器中加入磷酸和二甘醇,所述磷酸和所述二甘醇的比例比为1:12,反应30分钟;

[0081]

步骤三:滴加二甘醇至所述合成容器中,观察冷凝装置的回流量,以最大回流量为标准调节滴加速度,直至二甘醇滴完;

[0082]

步骤四:滴加三元醇至所述合成容器中,观察冷凝装置的回流量,当回流量相较于滴加三元醇之前的回流量提升20%,维持对应的滴加速度进行滴加,直至滴加完成;

[0083]

步骤五:将温度升高至260摄氏度,升温速度以冷凝器出口温度不超过160℃为限;

[0084]

步骤六:观察所述冷凝装置的回流量,当所述冷凝装置的回流量较小或没有回流量时,将温度维持在265摄氏度;

[0085]

步骤七:真空抽取所述合成容器中回流的水,直至抽出的水量大于低软化点增粘树脂的质量的20%则制备完成;

[0086]

步骤八:充入氮气,趁所述合成容器内的溶液冷却之前,将所述溶液转移至放料装置进行保存。

[0087]

实施例3

[0088]

一种低软化点增粘树脂的合成工艺,包括如下步骤:

[0089]

步骤零:在丙三醇投料釜中注入预定量的丙三醇待用,在二甘醇投料釜中注入预定量的二甘醇待用,在催化剂投料釜中注入催化剂与二甘醇按照1:12配制的溶液待用;松香、氧化剂1010、168、磷酸、二甘醇(总量)、丙三醇的质量比为3000:4:4:8:450:90;

[0090]

步骤一:向合成容器中投入计量好的松香和氧化剂1010、168,抽真空后加入氮气保护所述松香不会被氧化变色,加热使所述松香融化;

[0091]

步骤二:开动搅拌搅拌速度为50hz,继续升温,直至升至250摄氏度,向所述合成容器中加入磷酸和二甘醇,所述磷酸和所述二甘醇的比例比为1:15,反应40分钟;

[0092]

步骤三:滴加二甘醇至所述合成容器中,观察冷凝装置的回流量,以最大回流量为标准调节滴加速度,直至二甘醇滴完;

[0093]

步骤四:滴加三元醇至所述合成容器中,观察冷凝装置的回流量,当回流量相较于滴加三元醇之前的回流量提升30%,维持对应的滴加速度进行滴加,直至滴加完成;

[0094]

步骤五:将温度升高至280摄氏度,升温速度以冷凝器出口温度不超过170℃为限;

[0095]

步骤六:观察所述冷凝装置的回流量,当所述冷凝装置的回流量较小或没有回流

量时,将温度维持在290摄氏度;

[0096]

步骤七:真空抽取所述合成容器中回流的水,直至抽出的水量大于低软化点增粘树脂的质量的30%则制备完成;

[0097]

步骤八:充入氮气,趁所述合成容器内的溶液冷却之前,将所述溶液转移至放料装置进行保存。

[0098]

实施例4

[0099]

一种低软化点增粘树脂的合成工艺,包括如下步骤:

[0100]

步骤零:在丙三醇投料釜中注入预定量的丙三醇待用,在二甘醇投料釜中注入预定量的二甘醇待用,在催化剂投料釜中注入催化剂与二甘醇按照1:12配制的溶液待用;松香、氧化剂1010、168、磷酸、二甘醇(总量)、丙三醇的质量比为3000:4.5:4.5:12:500:100;

[0101]

步骤一:向合成容器中投入计量好的松香和氧化剂1010、168,抽真空后加入氮气保护所述松香不会被氧化变色,加热使所述松香融化;

[0102]

步骤二:开动搅拌搅拌速度为20hz,继续升温,直至升至230摄氏度,向所述合成容器中加入磷酸和二甘醇,所述磷酸和所述二甘醇的比例比为1:12,反应60分钟;

[0103]

步骤三:滴加二甘醇至所述合成容器中,观察冷凝装置的回流量,以最大回流量为标准调节滴加速度,直至二甘醇滴完;

[0104]

步骤四:滴加三元醇至所述合成容器中,观察冷凝装置的回流量,当回流量相较于滴加三元醇之前的回流量提升20%,维持对应的滴加速度进行滴加,直至滴加完成;

[0105]

步骤五:将温度升高至260摄氏度,升温速度以冷凝器出口温度不超过160℃为限;

[0106]

步骤六:观察所述冷凝装置的回流量,当所述冷凝装置的回流量较小或没有回流量时,将温度维持在260摄氏度;

[0107]

步骤七:真空抽取所述合成容器中回流的水,直至抽出的水量大于低软化点增粘树脂的质量的20%则制备完成;

[0108]

步骤八:充入氮气,趁所述合成容器内的溶液冷却之前,将所述溶液转移至放料装置进行保存。

[0109]

实施例5

[0110]

一种低软化点增粘树脂的合成工艺,包括如下步骤:

[0111]

步骤零:在丙三醇投料釜中注入预定量的丙三醇待用,在二甘醇投料釜中注入预定量的二甘醇待用,在催化剂投料釜中注入催化剂与二甘醇按照1:12配制的溶液待用;松香、氧化剂1010、168、磷酸、二甘醇(总量)、丙三醇的质量比为3000:3:3:12:420:88;

[0112]

步骤一:向合成容器中投入计量好的松香和氧化剂1010、168,抽真空后加入氮气保护所述松香不会被氧化变色,加热使所述松香融化;

[0113]

步骤二:开动搅拌搅拌速度为30hz,继续升温,直至升至230摄氏度,向所述合成容器中加入磷酸和二甘醇,所述磷酸和所述二甘醇的比例比为1:12,反应30分钟;

[0114]

步骤三:滴加二甘醇至所述合成容器中,观察冷凝装置的回流量,以最大回流量为标准调节滴加速度,直至二甘醇滴完;

[0115]

步骤四:滴加三元醇至所述合成容器中,观察冷凝装置的回流量,当回流量相较于滴加三元醇之前的回流量提升20%,维持对应的滴加速度进行滴加,直至滴加完成;

[0116]

步骤五:将温度升高至260摄氏度,升温速度以冷凝器出口温度不超过160℃为限;

[0117]

步骤六:观察所述冷凝装置的回流量,当所述冷凝装置的回流量较小或没有回流量时,将温度维持在265摄氏度;

[0118]

步骤七:真空抽取所述合成容器中回流的水,直至抽出的水量大于低软化点增粘树脂的质量的25%则制备完成;

[0119]

步骤八:充入氮气,趁所述合成容器内的溶液冷却之前,将所述溶液转移至放料装置进行保存。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。