1.本发明属于无损检测技术领域,具体涉及一种锅炉水冷壁钢管压电导波检测方法,适用于火电机组锅炉水冷壁横向裂纹缺陷检测。

背景技术:

2.火电厂水冷壁是锅炉的主要受热部分,它由数排钢管组成,分布于锅炉炉膛的四周,它的内部为流动的水或蒸汽,吸收炉内辐射热,将水加热成饱和蒸汽,外界接受锅炉炉膛的火焰的热量。锅炉水冷壁长期在高温高压环境下运行,其运行状态直接影响锅炉的运行效率,随着锅炉的运行负荷逐渐增加,加之受到各种因素的干扰,会对锅炉水冷壁结构的完整性产生一定的影响,长期运行易产生腐蚀、磨损和裂纹等缺陷,造成水冷壁管失效。一旦水冷壁钢管遭到损坏,将会直接威胁到锅炉运行的安全性和可靠性。

3.火电厂锅炉水冷壁布置炉膛内部,长期吸收炉膛中高温火焰或烟气的辐射热量,易在壁温波动的热疲劳应力和腐蚀气氛的共同作用下,在水冷壁管向火侧管壁发生腐蚀疲劳开裂﹐形成了密集分布的横向裂纹﹐最终导致水冷壁管泄漏。由于水冷壁在高温运行过程中会在向火侧外壁形成连续的氧化膜,由于氧化膜与金属基体存在热膨胀系数和温度梯度差异,在起、停炉或者机组负荷变化时,氧化膜与金属基体会承受热疲劳应力,氧化膜的强度及塑性不及金属基体,从而会在氧化膜上产生横向裂纹沟槽以释放应力,在腐蚀气氛下,腐蚀介质会在裂纹沟槽处与金属基体局部接触并造成选择性腐蚀,由于裂纹沟槽处的应力集中,在热疲劳应力作用下裂纹会进一步扩展,在此过程中腐蚀与疲劳交互作用,大大加速了裂纹的扩展进程,造成裂纹贯穿内壁而导致泄漏,造成机组非计划性停机检修,给发电企业带来严重的而经济损失。因此,当水冷壁管出现横向裂纹时,应加强其它管束的大范围无损检测,依据检测结果合理化更换管段,防止裂纹扩展导致水冷壁发生失效事故,对机组安全运行具有重大意义。

4.水冷壁横向裂纹为典型的腐蚀性热疲劳损伤,由运行期间水冷壁局部壁温波动频繁,且幅度较大,造成水冷壁管壁向火侧的轴向热应力高,在交变热应力的作用下水冷壁管子向火侧产生横向裂纹。为了防止锅炉水冷壁管裂纹缺陷扩展导致失效事故,采用有效的无损检测方法对锅炉水冷壁管裂纹缺陷进行在役检测,依据检测结果合理性更换管段,将是确保锅炉水冷壁安全运行的有效手段。

5.现阶段常见的锅炉水冷壁无损检测方法有涡流检测、射线检测、超声波检测以及磁粉和渗透检测等,其检测能力如表1所示:

6.表1 常见无损检测方法检测能力对比

[0007][0008]

由表1可见传统的无损检测方法对在役锅炉水冷壁的横向缺陷检测均存在一定的弊端,会出现裂纹检测灵敏度低和大范围检测工作强度高等问题,造成在役检测效率低和缺陷漏检。所以需要一种检测灵敏度高和对检测工件表面光洁度要求低的检测方法,从而提高现场作业效率。

技术实现要素:

[0009]

针对上述情况,为克服现有技术之缺陷,本发明之目的就是提供一种锅炉水冷壁钢管压电导波检测方法,可有效解决锅炉水冷壁钢管压电导波高效检测的问题。

[0010]

本发明解决的技术方案是:

[0011]

一种锅炉水冷壁钢管压电导波检测方法,其特征在于,包括以下步骤:

[0012]

步骤一,仪器设备选择

[0013]

选用具有超声导波模态选择频散曲线功能的超声导波检测仪以及与待测锅炉水冷壁钢管相适应的检测装置;

[0014]

所述检测装置包括固定支架,固定支架是由顶板和呈垂直向下连接在顶板两侧的侧板构成的槽状一体结构,两侧板之间设置有沿其高度方向上下滑动的换能器,换能器包括壳体,壳体顶部设置有背衬材料体,背衬材料体截面的下表面呈向上凹陷的圆弧形,背衬材料体下表面固定有检测面层,检测面层是由背衬材料体下表面圆弧形两端的保护膜和设置在两保护膜之间的压电晶片构成的圆弧形,且该检测面层的下表面弧度与待测锅炉水冷壁钢管的表面弧度相匹配,换能器顶部与顶板下表面之间设置有用于将压电晶片压紧耦合在待测锅炉水冷壁钢管表面的弹簧,侧板底端固定有用于吸附在水冷壁钢管鳍片上的磁性块,换能器通过将侧板底部的磁性块牢固地吸附在鳍片上进行扫查,当换能器的检测面层与待测锅炉水冷壁钢管表面接触时,磁性块吸附在鳍片上,待测锅炉水冷壁钢管表面推动换能器向上移动,移动的同时弹簧会收缩并施加给换能器一个恒定向下的压力,从而使换能器的压电晶片严密地贴合在待测锅炉水冷壁钢管壁上,与水冷壁钢管严密耦合,这种采用压电晶片的换能器检测范围达到3米以上,在一组检测的过程中无需移动换能器,换能器通过检测装置牢固地吸附在被检工件上,从而解决手动操作带来的巨大的体力消耗,同时也为检测数据的分析、保存提供了充足的时间,大大提高了锅炉水冷壁在役检测能力和检测效率;

[0015]

步骤二,反射波波幅阈值确定

[0016]

制作与待测锅炉水冷壁钢管同材质、同直径、同壁厚的对比钢管,在对比钢管的一端设置换能器固定位置,依次距离换能器固定位置递增等距离的位置的对比钢管内表面或

外表面布置多道沿圆周方向布置的人工缺陷,将检测装置的换能器固定在换能器固定位置上,并通过引线与超声导波检测仪相连,分别采用压电导波法对上述人工缺陷进行检测,得到反射波波幅,其中反射波波幅最小值l

min

即为反射波波幅阈值;

[0017]

步骤三,待测锅炉水冷壁钢管的检测

[0018]

从待测锅炉水冷壁钢管的起始端,每间隔3000mm确定一个换能器检测位置,连接好设备后依次将换能器固定在确定好的换能器检测位置上采用压电导波法进行检测,当采集到的放射波波幅大于反射波波幅阈值l

min

即判定该段钢管内存在不合格缺陷,需要更换新管段,当采集到的放射波波幅小于反射波波幅阈值l

min

即判定该段钢管内不存在不合格缺陷,无需更换,允许继续使用。

[0019]

优选的,所述步骤二距离换能器固定位置最远的一道模拟缺陷与换能器固定位置的间距≤3m,以适应压电晶片的换能器检测范围。

[0020]

本发明方法简单,将压电导波检测技术应用到火电厂锅炉水冷壁钢管横向裂纹检测中,给出了锅炉水冷壁钢管横向裂纹检测操作方法,并设计了水冷壁钢管专用压电导波换能器,使换能器和被检管材呈弧形贴合,覆盖水冷壁管半圆周部位,换能器嵌入到固定支架内部,固定支架通过磁性块贴合在管壁上,换能器与固定支架之间采用弹簧连接,并通过弹簧施加恒定的压力,将换能器平稳地分布在水冷壁半圆周上,在检测过程中,分段逐步扫查,换能器声束沿水冷壁钢管表面倾斜入射到钢管内部进行纵向检测,从而提高横向缺陷的检测灵敏度,并且无需手动移动换能器或按压,由于导波沿传播路径衰减很小,因此可沿管壁传播很远的距离,一次扫查有效范围可达3米,检测范围内无需打磨操作,降低了作业强度,大大提高了在役检测效率。通过制作与待测锅炉水冷壁钢管同材质、同直径、同壁厚的对比钢管,并在对比钢管上设置人工缺陷,扫查后确定反射波波幅阈值,检测时将阈值与反射波波幅进行直接对比即可得到不合格缺陷位置,其检测效率大大提高,并且准确度高,经实际应用,准确度达到99%以上,此外,超声导波检测仪检测系统优化扫查数据成像功能,可提供多通道数据显示,提高了缺陷定位定量分析能力,从而使检测结果更直观易懂,确保检测数据真实可靠,依据检测结果合理化更换管段,防止裂纹扩展导致水冷壁发生失效事故,对机组安全运行具有重大意义,同时也具有较大的社会效益和经济效益。

附图说明

[0021]

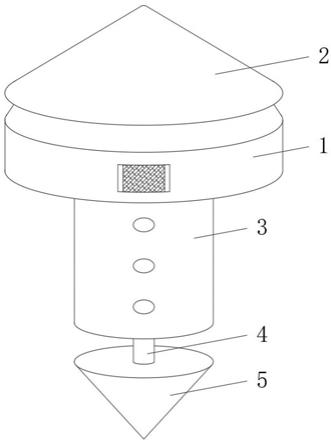

图1为本发明检测装置的剖视图。

[0022]

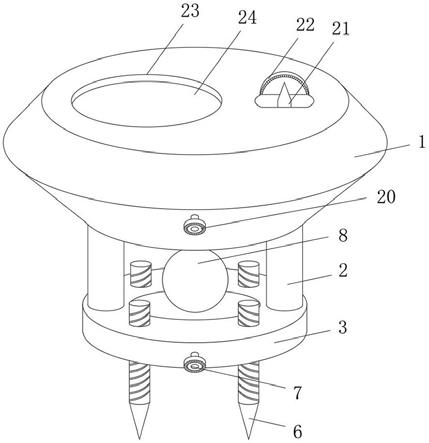

图2为本发明换能器的剖视图。

[0023]

图3为本发明换能器的侧视图。

[0024]

图4为本发明实施例对比钢管的人工缺陷布置示意图。

具体实施方式

[0025]

以下结合附图对本发明的具体实施方式作进一步详细说明。

[0026]

由图1

‑

4给出,本发明一种锅炉水冷壁钢管压电导波检测方法,包括以下步骤:

[0027]

步骤一,仪器设备选择

[0028]

选用具有超声导波模态选择频散曲线功能的超声导波检测仪以及与待测锅炉水冷壁钢管相适应的检测装置;

[0029]

所述超声导波检测仪具有对回波信号64阶数字滤波、小波降噪、数字平均的功能,可实现导波声速自动校准,重现波形及检测结果的能力;该超声导波检测仪为现有技术(市售产品),如武汉中科创新技术股份有限公司销售的型号为hs900gw型超声导波检测仪,其主要参数如下表2所示:

[0030]

表2 hs900gw型超声导波检测仪参数

[0031]

项目衰减器精度工作频率范围增益步进发射电压发射脉冲宽度数据<1db/20db50khz~2mhz110db/0.1、2.0、6.0800v50ns~2000ns项目垂直线性误差水平线性误差声速范围采样频率位置传感器精度:数据≤3%≤0.1%1000~20000mm/s150m/12bit≤0.18mm

[0032]

所述检测装置包括固定支架5,固定支架5是由顶板51和呈垂直向下连接在顶板两侧的侧板52构成的槽状一体结构,两侧板之间设置有沿其高度方向上下滑动的换能器4,换能器4包括壳体45,壳体45顶部设置有背衬材料体41,背衬材料体41截面的下表面呈向上凹陷的圆弧形,背衬材料体41下表面固定有检测面层,检测面层是由背衬材料体下表面圆弧形两端的保护膜44和设置在两保护膜之间的压电晶片43构成的圆弧形,且该检测面层的下表面弧度与待测锅炉水冷壁钢管8的表面弧度相匹配,换能器4顶部与顶板51下表面之间设置有用于将压电晶片43压紧耦合在待测锅炉水冷壁钢管表面的弹簧2,侧板52底端固定有用于吸附在水冷壁钢管鳍片7上的磁性块6,如图1所示,待测锅炉水冷壁钢管由两个半圆形的组件之间采用轧制成型的鳍片焊接成型,即相邻水冷壁钢管之间呈密封状态,换能器通过将侧板底部的磁性块牢固地吸附在鳍片上进行扫查,当换能器的检测面层与待测锅炉水冷壁钢管表面接触时,磁性块吸附在鳍片上,待测锅炉水冷壁钢管表面推动换能器向上移动,移动的同时弹簧会收缩并施加给换能器一个恒定向下的压力,从而使换能器的压电晶片严密地贴合在待测锅炉水冷壁钢管壁上,与水冷壁钢管严密耦合,这种采用压电晶片的换能器检测范围达到3米以上,在一组检测的过程中无需移动换能器,换能器通过检测装置牢固地吸附在被检工件上,从而解决手动操作带来的巨大的体力消耗,同时也为检测数据的分析、保存提供了充足的时间,大大提高了锅炉水冷壁在役检测能力和检测效率;

[0033]

步骤二,反射波波幅阈值确定

[0034]

制作与待测锅炉水冷壁钢管同材质、同直径、同壁厚的对比钢管10,对比钢管材质规格为φ60mm

×

4mm

×

3600mm/20g的钢管,对比钢管与待测锅炉水冷壁钢管相同,同样是由两个半圆形的组件之间采用轧制成型的鳍片焊接成型,在对比钢管10的一端设置换能器固定位置10a,如图4所示,依次距离换能器固定位置1000mm、1500mm、2000mm、2500mm和3000mm设置五道沿圆周方向布置的人工缺陷,人工缺陷长度10mm,深度0.5mm;

[0035]

距离换能器固定位置1000mm的第一人工缺陷位于对比钢管的外表面,第一人工缺陷的中心点向左偏置换能器轴中心线b距离10mm;

[0036]

距离换能器固定位置1500mm的第二人工缺陷位于对比钢管的内表面,第二人工缺陷的中心点位于换能器轴中心线b上;

[0037]

距离换能器固定位置2000mm的第三人工缺陷位于对比钢管的外表面,第三人工缺陷的中心点向右偏置换能器轴中心线b距离10mm;

[0038]

距离换能器固定位置2500mm的第四人工缺陷位于对比钢管的内表面,第四人工缺陷的中心点位于换能器轴中心线b上;

[0039]

距离换能器固定位置3000mm的第五人工缺陷位于对比钢管的内表面,第五人工缺陷的中心点位于换能器轴中心线b上。

[0040]

将检测装置的换能器固定在换能器固定位置10a上,并通过引线与超声导波检测仪相连,分别采用压电导波法对上述人工缺陷进行检测,得到反射波波幅,检测数据见下表3所示:

[0041]

表3 压电导波试验数据

[0042][0043]

其中反射波波幅最小值25%即为反射波波幅阈值;检测前在换能器固定位置涂抹耦合剂,耦合剂采用型号为cg

‑

98型耦合剂,耦合剂的涂抹范围应大于等于换能器接触面面积;

[0044]

换能器固定时,检测装置依靠磁性块自身的磁力吸附在对比钢管水冷壁的鳍片上,在弹簧弹性力的作用下,使换能器的检测面与被检工件严密耦合;

[0045]

步骤三,待测锅炉水冷壁钢管的检测

[0046]

从待测锅炉水冷壁钢管的起始端,每间隔3000mm确定一个换能器检测位置,连接好设备后依次将换能器固定在确定好的换能器检测位置上采用压电导波法进行检测,当采集到的放射波波幅大于25%即判定该段钢管内存在不合格缺陷,需要更换新管段,当采集到的放射波波幅小于25%即判定该段钢管内不存在不合格缺陷,无需更换,允许继续使用。

[0047]

检测前在换能器检测位置涂抹耦合剂,耦合剂采用型号为cg

‑

98型耦合剂(阈值确定和检测时需采用同种规格的耦合剂),耦合剂的涂抹范围应大于等于换能器接触面面积;

[0048]

换能器固定时,检测装置依靠磁性块自身的磁力吸附在对比钢管水冷壁的鳍片上,在弹簧弹性力的作用下,使换能器的检测面与被检工件严密耦合。

[0049]

为保证使用效果,所述固定支架5的两侧板内壁设置有沿高度方向布置的轨道3,换能器4壳体的两侧壁上设置有与轨道3相匹配的滑块42,滑块42置于轨道3内,沿其长度方向上下滑动,构成换能器沿固定支架高度方向的滑动导向结构。

[0050]

所述检测面层下表面的圆弧形沿长度方向的轴线a与换能器的滑动方向相互垂直。

[0051]

所述压电晶片43通过引线9引出后与超声导波检测仪相连。

[0052]

由于传统的压电导波探头为单晶片探头结构,由单晶片产生一束导波,检测的覆盖范围是一条声束线,通过移动单晶片探头实现面积的覆盖,无法同时观测一定面积的扫查图像。为了提高火电厂锅炉水冷壁钢管压电导波检测效率,本发明的换能器压电晶片采用圆弧形,可与水冷壁管严密耦合,换能器的压电晶片可采用多晶片矩阵组合,压电晶片位于背衬材料体底部两侧的保护膜之间,可以由多个拼装而成,如采用多个长条横向伸缩振动晶片拼装呈圆弧形,且每个晶片均与设备的对应通道通过引线连接,晶片采用灵敏度高、无磁场散播外溢的压电陶瓷材料,沿换能器背衬材料体底部圆弧方向矩阵排列;由于矩阵

压电导波换能器的全部晶片可同时激励产生多束导波,对一定面积范围内进行检测,检测数据可以同时呈现在仪器显示屏幕上,大大提高了锅炉水冷壁在役检测能力和检测效率。

[0053]

所述背衬材料体采用钨粉制成,具有较大的衰减能力和与压电陶瓷接近的声阻抗;

[0054]

所述保护膜4采用厚度为120μm的铜片制成,使用时可保护换能器压电陶瓷晶片不受损伤;所述壳体采用金属铝制作而成。

[0055]

所述固定支架5的顶板顶端连接有手柄1,方便握持操作。

[0056]

本发明经实际应用,均取得了良好的技术效果,应用例如下:

[0057]

2021年3月,某厂锅炉水冷壁管发生泄漏事件,经调查该厂锅炉为哈尔滨锅炉厂有限责任公司生产的一次中间再热、反向双切圆燃烧方式、百万高效超超临界压力变压运行锅炉,锅炉型号为hg

‑

2913/29.3

‑

ym2,水冷壁材质规格为12cr1movg/φ60mm

×

7.5mm。水冷壁的泄漏原因为典型的腐蚀性热疲劳损伤造成的横向裂纹扩展所致,机组被迫停机检修,受发电企业委托,申请人采用了压电导波的检测方法对该厂水冷壁管进行了抽检,检测情况如下:

[0058]

现场截取备用管材加工对比钢管,在距离换能器1000mm(外表面)、1500mm(内表面)、2000mm(外表面)、2500mm(外表面)、3000mm(内表面)位置加工人工模拟裂纹缺陷,缺陷规格均为10mm

×

4mm

×

1mm,经试验校准,调整3000mm位置缺陷波幅为25%。通过在役检测共发现被检管材共存在10处缺陷,缺陷数据见表4所示。

[0059]

表4 某电厂锅炉水冷壁缺陷检测数据

[0060][0061]

发电企业对压电导波检测存在内表面缺陷的位置进行了割管,割管后与存在外表面缺陷的管段进行了打磨处理,处理后采用渗透检测进行复检,验证结果与压电导波检测结果一致,反射波幅为15%和22%的缺陷,验证结果为浅表腐蚀和机械划伤类缺陷,未见裂纹类且具备扩展性质的缺陷,反射波幅大于等于25%的缺陷为横向裂纹和深度凹坑等缺陷,发电企业分别采取了相应的处理措施,机组投运后未见水冷壁管出现异常状况。经现场检验表明,采用圆弧形压电导波检测技术可有效解决火电厂在役锅炉水冷壁管大面积缺陷扫查,适用于水冷壁管横向裂纹缺陷检测。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。