1.本发明涉及一种碳纤维复合材料模压机。

背景技术:

2.由于碳纤维的优异性能,其已被广泛应用在航空航天,军事,涡轮叶片,建筑,轻型气缸和压力容器,海上作业船用缆绳和钻井隔水管,汽车,医疗和体育用品等。在这些广泛应用中,碳纤维主要用作增强纤维在复合材料中以增强聚合物、金属等基质。

3.目前已有多种碳纤维复合材料在航空、工业、建筑、医疗领域中得到应用和发展。碳纤维增强的peek复合材料具有优异的抗蠕变、耐湿热、耐老化和抗冲击性能。因此,碳纤维及其复合材料近年来发展十分迅速。目前碳纤维与热塑性树脂的复合材料品种包括了几乎所有的高性能工程材料,形成多品种、多功能、多层次的产业结构,并为用户提供了广泛的选择范围,使得碳纤维增强热塑性树脂复合材料在许多领域得到了广泛的应用。

4.目前制作碳纤维复合材料多使用相对大型的模压设备,此类模压设备投资较大,制作碳纤维复合材料时,需要先铺层,而铺层目前主要手工完成。例如:碳纤维和聚醚醚酮进行模压复合中,多采用薄膜层叠法。具体是一层碳纤维布间隔一层例如聚醚醚酮薄板,层层堆叠后形成中间件,然后送到模压设备上进行模压。

5.由于铺层的层数与最终成型出的碳纤维复合材料的厚度正相关,一般需要手工铺设几十层甚至上百层,然后再统一转移至模压机上进行模压。模压时,由于模压机上加热板各处加热能力不一致,且受层间遮蔽作用,以及外缘与内部散热能力不同,容易造成靠近加热板两侧温度过高,而中间温度较低,外层温度较高,内层温度较低的现象,聚醚醚酮和碳纤维结合相对较差。为克服由该现象所引发的结合强度相对较差的问题,需要适配足够长的工时,以使工件充分热透,并且因层数较多,也需要相对更大的压力以获得较好的压合质量。

6.典型地,如中国专利文献cn209022485u,所述及的是一种适用于一次到位的碳纤维模压装置,作为一般配置,其包括上模和下模,其中上模为动模,下模开有凹槽,下模内设用作加热装置的导热油循环管,使用时将堆叠完毕的中间件放入所述凹槽,然后上模下行进行模压。由于加热装置加热需要稳定,因此,当前所普遍采用的加热装置为导热油加热,该种加热方式需要配接管路,动模配置加热装置相对复杂。堆叠的中间件热透时间长,易于出现缺陷;且内层碳纤维与树脂间的融合程度不易观察,为了确保热透,需要施加更长的工时,效率相对偏低。另外,内层气泡在融合过程中不容易溢出,而易于出现缺陷。

技术实现要素:

7.本发明的目的在于提供一种效率高、且易于保证产品质量的碳纤维复合材料模压机。

8.在本发明的实施例中,提供了一种碳纤维复合材料模压机,其基本结构包括:机架;

下模,该下模为安装在机架上的槽型结构,而具有开口向上的工艺槽,且下模内设加热装置;第一输送机构,位于工艺槽的第一侧,用于向工艺槽内输送碳纤维层;第二输送机构,位于工艺槽的第二侧,用于向工艺槽内输送与碳纤维复合的材料层;所述第二侧与第一侧不是工艺槽的同一侧;上模,为动模,且位于下模的正上方的机架上,以及驱动机构,输出连接所述上模,以驱动上模运动。

9.可选地,上模上设有护罩,以在下行到位后能够罩住所述工艺槽。

10.可选地,所述护罩为浮动护罩,配置为:护罩撑持在上模上表面,且护罩相对于上模具有上行自由度。

11.可选地,上模包括:上模座,该上模座与所述驱动机构连接;上模板,与所述工艺槽对位,并且通过导柱与所述上模座连接;阻尼套,套装在所述导柱上,并支撑在上模座与上模板之间;其中,导柱与上模板间固定连接,上模座上开有过孔,导柱穿过所述过孔后为反向限位结构所限位。

12.可选地,所述反向限位结构构造为:导柱上端面开有螺钉孔;提供一钉头直径大于所述过孔直径的螺钉,该螺钉与所述螺钉孔紧固连接,钉头构成所述反向限位结构。

13.可选地,所述阻尼套有四个,相应分居在上模的四角。

14.可选地,上模板上表面或上模座的下表面上还设有一控制模板,以形成刚性限位而控制上模板与上模座间的最小距离。

15.可选地,还包括用于辅助张网的张网辊,该张网辊包括:辊轴,为直轴,且至少一端为握持端,辊轴具有工作段,工作段的长度与工艺槽的宽度相同;刺钉,阵列在工作段上。

16.可选地,所述刺钉至少有两列,列向为辊轴的轴向,包含于两列内的刺钉相互平行。

17.可选地,所述加热装置配置为:于下模内设有用于流通导热油的流道;所述流道在下模长或者宽的一个方向上平行排列,于流道的两端各有一条进油联集管和一条出油联集管;相应地,相邻流道内的导热油流向相反,相应端的进油联集管和出油联集管与相应流道对应连接。

18.区别于现有技术先堆叠然后进行热压的方式,在本发明的实施例中,下模的工艺槽的两侧各设有一个输送机构,一个可用来输送碳纤维层,另一个可用来输送与碳纤维层复合的层,如果把一层碳纤维一层与该碳纤维复合的层记为一个单元,那么在这种情况下就可以形成一个或者几个单元后就可以热压,由于总层数较少,非常容易热透,而能确保复合的质量。同时,浅层气体容易溢出,而不容易形成复合材料内的气泡。同时,由于层数较

少,复合的工时也容易控制,尽管对于目标层厚的复合材料,可能需要几次甚至几十次的热压,但总的工时仍然相对较少,并且所复合成的材料质量相对稳定。

附图说明

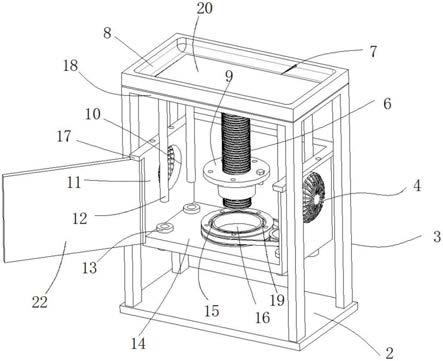

19.图1为一实施例中碳纤维复合材料模压机主视结构示意图。

20.图2为一实施例中张网辊结构示意图。

21.图3为一实施例中模具结构示意图。

22.图中:1.第一输送机构,2.控制柜,3.立柱,4.导杆,5.上模座,6.下模,7.张网辊,8.护罩,9.侧门,10.第二输送机构,11.斜撑,12.辊轴体,13.刺钉,14.导套,15.固定板,16.控制模板,17.工艺槽,18.动力缸,19.导柱,20.阻尼套,21.上模板。

具体实施方式

23.在本发明的实施例中,从图1中可见,除第一输送机构1、第二输送机构10、护罩8和张网辊7外的碳纤维复合材料模压机的其余部分与现有技术相对相近,图3中还进一步示出了上模的示例性结构,也是与现有技术有所区分的结构部分,下面主要针对这些与现有技术相区别的部分作出详细的说明,并简述与现有技术相同的部分。

24.作为碳纤维复合材料模压机的基础构架,机架提供其他部件安装的基础,同时,机架也是机械领域中机械设备的基体,对其不再详述,本领域的技术人员对此应有清楚的理解。

25.如果说机架是基体,那么模具则是碳纤维复合材料模压机的核心构成,模具包括下模6和上模,其中下模6通常在碳纤维复合材料模压机中静态设置,或者说固定安装在机架上,而上模通常为动模,其运动用于产生合模和开模动作。

26.上模与下模6合模后会形成模腔,模腔内为待复合的中间件,在合模后需要对中间件进行加热,使与碳纤维复合的材料(树脂、金属、陶瓷等基体材料)处于相对软化或熔化、半熔化(碳的熔点相对于大多数材料都要高的多)的状态,而使碳纤维嵌入其中。

27.上模作为动模而与下模6在上下方向上对位,相应地,上模位于下模6的正上方的机架上,为实现合模或开模,配置驱动机构,以输出连接所述上模,以驱动上模运动,实现合模或者开模。

28.模腔主要由下模6来提供,具体是下模6为槽型结构,而具有开口向上的工艺槽17,中间件置入所述工艺槽17,然后合模,合模时,上模需要施加一定的压合力,从而在与碳纤维复合的材料不需要熔化的状态下,将碳纤维复合进去。

29.对于加热,不同的与碳纤维复合的材料对加热的温度不同,这属于本领域的一般常识。但需确保温度的相对稳定,因此加热以流体加热为主,主要是使用例如导热油进行加热,控制导热油的最高温度即能够避免温度超差。

30.相应地,下模6内设加热装置,该加热装置具体配置为,在下模6内设置用于流通导热油的流道,这类同于一种换热器,控制导热油的温度就可以控制加热的最高温度。

31.在优选的实施例中,流道采用相对合理的布局,具体布局如下:所述流道在下模长或者宽的一个方向上平行排列,以进行均匀加热,考虑到流体在流道内流动过程中逐渐降温,为了提高温度分布的相对均匀性,于流道的两端各有一条

进油联集管和一条出油联集管。

32.进而,相邻流道内的导热油流向相反,相应端的进油联集管和出油联集管与相应流道对应连接。于此结构中,同一个下模6中,有部分流道向一个方向上流动,另一部分流道向与该方向相反的方向流动,即存在两组流道,基于这种分布,可以获得相对较佳的温度分布,而确保复合时,加热的相对均匀性。

33.在一些实施例中,还可以采用电加热装置,电加热装置的缺陷是即便电阻丝的分布比较均匀,也不能确保下模6被均匀加热,在于电阻丝原则上没有高温上限,只要不熔断即可。

34.不过,如果有较好的温度闭环控制,电加热也可以作为一种选择。

35.同样地,由于加热的相对不均匀,闭环控制电加热的效果也会受限于温度采样元件的安装位置,相对而言,在本发明的实施例中,优选前述的使用导热油加热的方案。

36.区别于现有技术的一个配置是,在本发明的实施例中为碳纤维复合材料模压机配置了两个输送机构,如图1中所示的第一输送机构1和第二输送机构10,图1中,第一输送机构1和第二输送机构10分居于工艺槽17相对的两侧,显而易见的是,由于工艺槽17普遍为矩形槽,堆叠物料并不必然要求第一输送机构1和第二输送机构10必须相对,只需两个输送机构不同侧即可。

37.其中一个输送机构用来输送碳纤维层,如第一输送机构1,另一个用来输送与碳纤维复合的材料层,如第二输送机构10。

38.公知的,一般而言,堆叠的中间件通常是一层碳纤维,一层与碳纤维复合的材料,如前所述,将一层碳纤维和一层与碳纤维复合的材料,记为一个单元,在一个单元或者不多于10个单元堆叠后,即可进行热复合。借此结构,可以降低工人的工作量,并且由于中间件层数相对较少,而易于热透,也易于压合。

39.相对于传统的复合工艺,对于一个工件需要多次复合才能形成的实施例中,对热量散逸有更严格的要求,为此,上模上设有护罩8,以在下行到位后能够罩住所述工艺槽17,从而能够提高热利用率。

40.对于同一个工件,上模每次复合的工作行程都不同,据工件逐渐变厚的特征,针对同一个工件的形成过程,上模的工作行程是逐渐变小的。加以对应的,所述护罩8为浮动护罩,具体配置为:护罩8撑持在上模上表面,而能够随上模上行,且护罩8相对于上模具有上行自由度,换言之,若上模下行过程中,护罩8与下模产生运动干涉,则不能进一步下行,但若上模还没有运动到位,仍会继续下行,护罩8的位置可保持不动。上模复位时,上模相对于护罩8而言先会有一个相对运动,直至护罩8的上部能够为上模所撑持时,护罩8随上模复位。

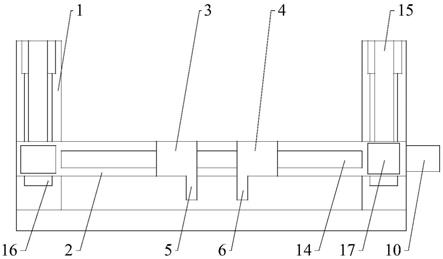

41.上模在优选的实施例中也需考虑工作行程逐渐变化的情形,上模据此具有以下配置:上模座5,该上模座5与所述驱动机构连接;上模板21,与所述工艺槽17对位,并且通过导柱19与所述上模座5连接,上模板21相应开有与导柱19相配合的导孔,在一些实施例中,导孔内可以镶耐磨套,如青铜套,以提高耐磨能力;阻尼套20,套装在所述导柱19上,并支撑在上模座5与上模板21之间,阻尼套20可

以采用橡胶套,也可以采用圆柱弹簧,显而易见的是,在阻尼套20自然长度相同的情况下,上模座5与下模板21间距离越小,下模板21对工件所产生的压力就越大;这与工件逐渐增厚的特征恰好相吻合,具体而言,在上模座5工作行程确定的情况下,当工件增厚后,上模板21与上模座5间的间距相对更小,而能够提供更大的压力,而工件增厚后,本身对压力有更高的要求,这种正相关性是本发明的创新之一。

42.其中,导柱19与上模板21间固定连接,这种固定连接可以是焊接,也可以是螺纹连接,具体是上模板21上开盲孔,盲孔为螺纹孔,导柱19的下端有螺纹,而与上模板21间螺纹连接。

43.上模座5上开有过孔,导柱19穿过所述过孔后为反向限位结构所限位,即导柱19受该反向显微结构所限位不会脱落,并且能够吊挂住下模板21,同时,当上模板21受到工件的反作用力而被阻止时,导柱19上行,而不会与上模座5间产生运动干涉。

44.关于所述反向限位结构,在优选的实施例中,构造为:导柱19上端面开有螺钉孔;提供一钉头直径大于所述过孔直径的螺钉,该螺钉与所述螺钉孔紧固连接,钉头构成所述反向限位结构,螺钉连接方便拆卸,便于维护。

45.为了保证下模板21运行的相对平稳性,所述阻尼套20有四个,相应分居在上模的四角,加以对应的,导柱19也有四个,而与阻尼套20一一对应。

46.为了避免产生过行程,上模板21的上表面或上模座5的下表面上还设有一控制模板16,以形成刚性限位而控制上模板21与上模座5间的最小距离,控制模板16相当于挡板。可以理解的是,由于工件最终成型后的厚度是设定的,但堆叠后的中间件厚度相对蓬松,而具有相对较大的厚度,阻尼套20所提供的压力可能不足,刚性的控制模板16在与上模板21、上模座5同时产生接触后,控制模板16可以提供直接的传动,而使上模板21具有更大的压力。

47.相对于人工堆叠中间件,通过例如第一输送机构1送过来的碳纤维层的铺设质量并不佳,而第二输送机构10所输送的与碳纤维层复合的材料层有一定的刚度,可以确保铺设质量,针对碳纤维层,在优选的实施例中,还包括用于辅助张网的张网辊7,张网辊由人工控制,且如图2所示,该张网辊包括:辊轴,如图2中所示的辊轴体12,其在图中可见为直轴,且至少一端为握持端,以方便工人手持,辊轴12具有工作段,工作段的长度与工艺槽17的宽度相同;刺钉13,阵列在工作段上。

48.在工作过程中,在堆叠时,工人辅助第一输送机构1上料,主要是工人手持两根张网辊7,挂住碳纤维层的两端进行张网,堆叠完毕后,工人将张网辊7撤出,然后进行热压。

49.在图2所示的结构中,所述刺钉13至少有两列,列向为辊轴的轴向,包含于两列内的刺钉13相互平行,以方便张网。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。