1.本实用新型涉及一种剪毛机轮胎驱动机构,属于汽车轮胎制造技术领域。

背景技术:

2.目前, 在现有大多数轮胎厂中,轮胎驱动机构都是采用单一滚筒驱动。轮胎进入驱动机构时滚筒需要从零速加速到修胎速度,且踢胎要单独的动作完成,这样效率低下。

技术实现要素:

3.本实用新型的目的是针对现有技术存在的缺陷,提出一种实现轮胎快进快出的剪毛机轮胎驱动机构,能够省下轮胎加速和踢胎的时间。

4.为了达到以上目的,本实用新型提供了一种剪毛机轮胎驱动机构包括第一滚筒、第二滚筒和夹送胎机构,所述第一滚筒、第二滚筒均由第一电机驱动,在所述第一滚筒、第二滚筒上分别设有由第二电机驱动的小滚筒,在所述第一滚筒与第二滚筒之间布置有对在修胎位置高速旋转的轮胎进行定位的定中机构,所述夹送胎机构可相对于小滚筒以及第一滚筒、第二滚筒移动,用于夹持并沿小滚筒以及第一滚筒、第二滚筒输送轮胎。

5.本实用新型进一步的优化的技术方案如下:

6.优选地,所述定中机构包括定中驱动气缸、左锥辊、右锥辊、力臂,所述左锥辊、右锥辊分别通过力臂与定中驱动气缸的活塞杆相连,可实现两侧锥辊同时向中间抱的动作。

7.优选地,所述定中驱动气缸的活塞杆通过驱动臂与齿轮轴相连,所述齿轮轴与力臂相连,所述力臂与左锥辊或右锥辊相连。

8.优选地,所述小滚筒套设在所述第一滚筒或第二滚筒的端部,所述第一滚筒、第二滚筒的两端分别通过轴承与机架连接。

9.优选地,所述第一滚筒呈阶梯状。

10.这样,第一滚筒与第二滚筒之间在出胎位置存在半径差,当轮胎被输送至出胎位置时只受到第二滚筒的驱动力,能够直接出胎,避免了踢胎动作。

11.优选地,在所述机架上设有沿其长度方向延伸的直线导轨,所述夹送胎机构与送胎驱动气缸相连,所述送胎驱动气缸带动夹送胎机构在直线导轨上移动。

12.优选地,所述夹送胎机构包括夹送胎机构安装座以及安装在夹送胎机构安装座上的左夹辊、右夹辊、导轨、夹胎驱动气缸和右挡胎组件,所述左夹辊滑动连接于导轨,所述右夹辊通过右挡胎组件滑动连接于导轨,所述左夹辊、右夹辊分别与夹胎驱动气缸相连。

13.上述结构中,夹胎驱动气缸可通过齿轮齿条组件带动左夹辊、右夹辊沿导轨作相对运动,实现向中间合拢夹胎或向两侧分离放胎的动作。

14.优选地,所述右挡胎组件包括滑动座、摆臂、挡胎驱动气缸和挡胎轴,所述滑动座设置于导轨上并可沿导轨移动,在所述滑动座的顶端四角分别活动连接一根摆臂,所述摆臂活动连接有挡胎轴,所述挡胎轴与右夹辊连接,所述摆臂在挡胎驱动气缸的带动下前后摆动。

15.优选地,所述摆臂的下端通过轴承与滑动座铰接,所述摆臂的上端通过销轴与挡胎轴铰接。

16.这样,摆臂、销轴、轴承、挡胎轴、滑动座组成平行四边形结构,在将上一轮胎送到出胎位置后,平行四边形结构在单向的挡胎驱动气缸的带动下向后摆让开修胎轮胎的位置回到入胎口位置。

17.优选地,在所述右挡胎组件的外侧设有用以将轮胎推送到出胎位置的推胎挡辊。

18.本实用新型采用独特的双驱滚筒设计和夹送胎机构,实现了轮胎更快速进出剪毛机,省下了轮胎加速和踢胎时间。

附图说明

19.下面结合附图对本实用新型作进一步的说明。

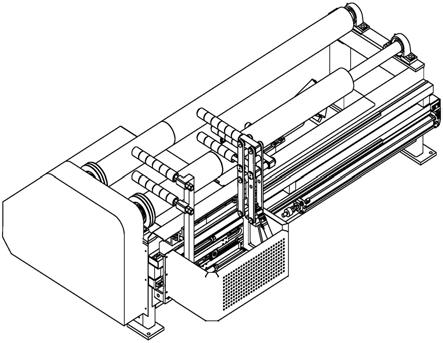

20.图1为本实用新型的主视图。

21.图2为本实用新型的俯视图。

22.图3为本实用新型的立体图。

23.图4为本实用新型中定中机构的主视图。

24.图5为本实用新型中定中机构的仰视图。

25.图6为本实用新型中夹送胎机构的主视图。

26.图7为本实用新型中夹送胎机构的侧视图。

27.图8为本实用新型中夹送胎机构的俯视图。

28.图9为本实用新型中右挡胎机构的主视图。

29.图10为本实用新型中右挡胎机构的侧视图。

30.图11为本实用新型中张紧机构的结构示意图。

31.图中: 1. 机架,2.第一滚筒,3.第二滚筒,4.小滚筒,5.定中机构,501.定中机构安装座,502.驱动臂,503,力臂,504.右锥辊,505.左锥辊,506.轴承座,507.短轴齿轮,508.长轴齿轮,509.定中驱动气缸,6.夹送胎机构,601.推挡胎座板,602.上齿条,603.下齿条,604.左挡胎臂,605.齿轮座,606.齿轮,607.右挡胎机构,6071.滑动座,6072.摆臂,6073.挡胎轴,6074.销轴,6075.挡胎驱动气缸,6076.推胎挡棍,608.左夹辊,609.右夹辊,610.右夹胎驱动气缸,611.左夹胎驱动气缸,612.上导轨,613.下导轨, 7.张紧机构,701.调节支架,702.支架,703.固定板,704.张紧皮带轮,705.盖板,706.张紧皮带轮轴承,8.第二电机,9.第一电机,10.送胎驱动气缸。

具体实施方式

32.实施例一

33.如图1至图3所示,一种剪毛机轮胎驱动机构,包括机架1、第一滚筒2、第二滚筒3、小滚筒4、定中机构5、夹送胎机构6、张紧机构7、第二电机8、第一电机9和送胎驱动气缸10。第一滚筒2、第二滚筒3平行布置且二者均由第一电机9驱动旋转,在第一滚筒2、第二滚筒3的进胎端均套有由第二电机8驱动旋转的小滚筒4,小滚筒4通过轴承和卡簧与第一滚筒2或第二滚筒3活动连接,小滚筒4与第一滚筒2、第二滚筒3在转动时互不干扰相碰。第一滚筒2和第二滚筒3的两端分别通过轴承安装到机架1上。第一滚筒2呈阶梯状,其一级阶梯直径与

第二滚筒3直径相同,二级阶梯的直径比第二滚筒3的直径在出胎位置小,可使轮胎在出胎位置有个高度差,并在第二滚筒3驱动下直接出胎,避免踢胎动作。第一滚筒2与小滚筒4以及第二滚筒3与小滚筒4构成用于驱动轮胎旋转的结构。夹送胎机构6用于夹持轮胎并可相对于滚筒移动,定中机构5用于对在修胎位置高速旋转的轮胎进行定位,定中机构5布置在第一滚筒2与第二滚筒3之间。

34.另外,小滚筒4通过皮带连接到第二电机8的带轮上,第一滚筒2的左侧安装有皮带轮,该皮带轮通过皮带连接到位于第二滚筒3左侧的皮带轮,该皮带轮再通过皮带连接到第一电机9的带轮上。张紧机构7设于第一电机9、第二电机8的一侧,用于张紧皮带轮。如图11所示,张紧机构7由调节支架701、支架702、固定板703、张紧皮带轮704、盖板705和张紧皮带轮轴承706组成,调节支架701与支架702通过螺栓和固定板703连接,张紧皮带轮704通过张紧皮带轮轴承706与支架702连接,然后采用盖板705固定。第一电机9、第二电机8分别采用变频器控制,以实现转速可调,进而实现小滚筒4与第一滚筒2、第二滚筒3的差速运行。

35.如图4和图5所示,定中机构5包括两个活塞运转方向相反的左、右定中驱动气缸509,左、右定中驱动气缸509的活塞杆分别通过驱动臂502与长轴齿轮508、短轴齿轮507相连,长轴齿轮508、短轴齿轮507分别通过轴承安装在轴承座506内,轴承座506设置在定中机构安装座501上,短轴齿轮507通过力臂503与左锥辊505连接,长轴齿轮508通过力臂503与右锥辊504连接,左锥辊505、右锥辊504均由滚筒轴、轴承和锥套连接,锥套通过轴承与滚筒轴连接,滚筒轴设于力臂503的端部。短轴齿轮507、长轴齿轮508的中部均设有齿轮,中部两个齿轮相啮合,并且短轴齿轮507、长轴齿轮508的一端分别通过键槽与力臂503连接,另一端分别通过键槽与驱动臂502连接。定中机构安装座501通过螺栓安装在机架1上,左、右定中驱动气缸509分别通过驱动臂502带动短轴齿轮507、长轴齿轮508转动,进而带动与短轴齿轮507、长轴齿轮508相连的两个力臂503摆动,两个力臂503分别与左锥辊505、右锥辊504相连,可实现左右锥辊同时向中间抱的动作。

36.在机架1上设有两条沿其长度方向延伸的直线导轨,夹送胎机构6与送胎驱动气缸10相连,送胎驱动气缸10可带动夹送胎机构6在直线导轨上移动。如图6至图8所示,夹送胎机构6包括夹送胎机构安装座以及安装在夹送胎机构安装座中的左夹辊608、右夹辊609、上导轨612、下导轨613、齿轮齿条组件、左夹胎驱动气缸611、右夹胎驱动气缸610、左挡胎臂604和右挡胎组件607,可通过左、右夹胎驱动气缸实现轮胎的对中、夹正动作,送胎驱动气缸10与夹送胎机构安装座相连,以驱动整个夹送胎机构沿机架1上的直线导轨左右运动。左、右夹胎驱动气缸以及上、下导轨均设置在夹送胎机构安装座的推挡胎座601上,左夹辊608通过左挡胎臂604滑动连接于上导轨612,右夹辊609通过右挡胎组件607滑动连接于下导轨613,左夹辊608通过齿轮齿条组件与右夹胎驱动气缸610的活塞杆相连,右夹辊609通过齿轮齿条组件与左夹胎驱动气缸611的活塞杆相连。左、右夹胎驱动气缸的活塞运动方向相反,齿轮齿条组件包括齿轮座605、齿轮606、上齿条602和下齿条603,齿轮606安装在齿轮座605上,且齿轮606分别与位于其两侧的上、下齿条相啮合,上齿条602通过耳座与右夹胎驱动气缸610的活塞杆相连并在右夹胎驱动气缸610的驱动下沿上导轨612滑动,且上齿条602与左挡胎臂604固定连接,下齿条603通过耳座与左夹胎驱动气缸611的活塞杆相连并在左夹胎驱动气缸611的驱动下沿下导轨613滑动,且下齿条603与右挡胎组件607固定连接。

37.如图9和图10所示,右挡胎组件607包括滑动座6071、摆臂6072、销轴6074、轴承、挡

胎驱动气缸6075和挡胎轴6073,滑动座6071设置于下导轨613上并可沿下导轨613移动,在滑动座6071的顶端四角分别活动连接一根摆臂6072,四根摆臂6072之间活动连接有上、下挡胎轴6073,挡胎轴6073与右夹辊609连接,摆臂6072在挡胎驱动气缸6075的带动下前后摆动,工作时挡胎驱动气缸6075动作实现挡胎轴6073的前后伸缩。摆臂6072的下端通过轴承、销轴6074与滑动座6071铰接,摆臂6072的上端通过轴承、销轴6074与挡胎轴6073铰接,摆臂6072、销轴6074、挡胎轴6073与滑动座6071上端组成活动的平行四边形结构,在将上一轮胎送到出胎位置后,平行四边形结构在单向的挡胎驱动气缸6075的带动下向后摆让开修胎轮胎的位置回到入胎口位置。另外,在右挡胎组件607的外侧设有用以将轮胎推送到出胎位置的推胎挡辊6076。

38.工作时,第一滚筒2、第二滚筒3处于修胎的转速(即1000rpm),小滚筒4处于接胎的转速(即650rpm)。轮胎由进胎架直接进到小滚筒4上,此时夹送胎机构的左右夹辊在夹胎驱动气缸和齿轮齿条组件的作用下同时向中间抱夹,以实现轮胎对中,同时小滚筒4加速到1000rpm使其与第一滚筒2、第二滚筒3同速。然后夹送胎机构6在送胎驱动气缸10的作用下平稳地输送到定中机构5的中心位置。定中机构5迅速抱住轮胎,让轮胎能稳定地在修胎位置高速旋转。同时,夹送胎机构6右侧的推胎挡辊直接将原来修胎位置的轮胎迅速推到出胎位置。

39.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。