1.本发明涉及机械设备技术领域,尤其是涉及一种用于全自动撕膜机的搓膜结构。

背景技术:

2.随着生活水平的提高,电子产品更新速度越来越快,对电子产品的生产效率要求也越来越高,pcb是所有电子元器件的载体,由于pcb板材越来薄,pcb板材容易在运输或转运过程中受损,故在制造过程中为了保护pcb上的电子元器件,对pcb板材贴覆干膜进行曝光,进行显影蚀刻之前需要将保护撕掉。与此同时有的pcb在出厂时也会在其表面贴一层保护膜,但在组装电子产品时,则需要先把pcb表面的保护膜撕掉,然后再把pcb组装在电子产品上。

3.然而,目前大多数的做法还是通过人工手动的方式对pcb表面的保护膜进行撕掉,由于保护膜和板材均比较薄且不易看清,劳动强度大且撕膜效率较低,从而影响生产效率。而现有技术中的撕膜机在进行撕膜前,需要进行搓膜,现有的搓膜机构搓膜成功率低,且横滚搓膜,搓膜产品整个板边,容易出现滚破保护膜,造成在起膜时会出现破膜现象,同时上述自动撕膜机均是针对0.3mm

‑

10mm厚的板材,对于较薄pcb板材容易造成变形,影响后期生产。

技术实现要素:

4.本发明的目的是提供一种用于全自动撕膜机的搓膜结构,滚花轮采用竖滚方式,滚花机构和升降支撑机构上下交错设置,减少对pcb板材的损坏,提高搓膜成功率。

5.为实现上述目的,本发明提供了一种用于全自动撕膜机的搓膜结构,包括机架、输送机构、升降支撑机构以及滚花机构,所述滚花机构上下交错设置有两个,所述滚花机构中的滚花轮的滚动方向与板材输送方向平行,所述升降支撑机构上下交错设置有两个,所述升降支撑机构包括支撑平台和升降气缸,所述支撑平台通过连接板与所述升降气缸的伸缩端固定连接,所述升降气缸的缸体固定于机架上。

6.优选的,所述滚花机构包括滚花轮、固定座、滚花气缸、推动连杆以及水平移动气缸,所述水平移动气缸一端固定于所述机架上,所述水平移动气缸另一端与所述固定座固定连接,所述固定座底部设置有所述滚花轮,所述滚花轮与所述推动连杆一端相对设置,所述推动连杆另一端与所述滚花气缸的伸缩端相对设置,所述滚花气缸和所述推动连杆均设置于所述固定座内。

7.优选的,所述固定座侧面固定有定位传感器,所述定位传感器为光电传感器,所述固定座设置有吹风通道。

8.优选的,所述固定座底部开设有两个平行设置的通槽,两个所述滚花轮分别固定于两个所述通槽内。

9.优选的,所述输送机构包括输送平台、嵌设于所述输送平台上的输送轮以及输送驱动电机,所述输送驱动电机与所述输送轮通过转动轴相连接。

10.因此,本发明采用上述结构的一种用于全自动撕膜机的搓膜结构,具有以下有益效果:

11.(1)、滚花机构中的滚花轮的滚动方向与板材输送方向平行,即滚花轮采用竖滚方式,提高搓膜成功率。

12.(2)、滚花机构上下交错设置有两个,升降支撑机构上下交错设置有两个,滚花机构与升降支撑机构相对设置,通过输送轮将pcb板材输送至搓膜工位,pcb板材不动,滚花轮接触pcb板材进行搓膜,pcb板材,适用于0.038mm到0.076mm厚的较薄的pcb板材,减少对pcb板材的受力,避免pcb板材变形。

13.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

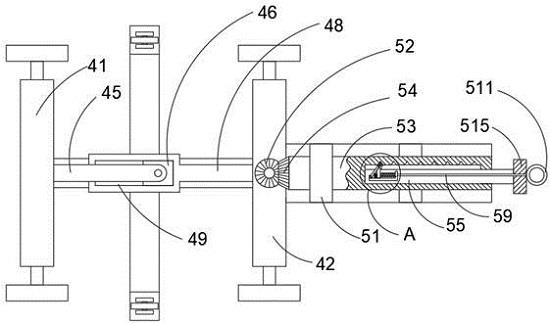

14.图1为本发明一种用于全自动撕膜机的搓膜结构示意图;

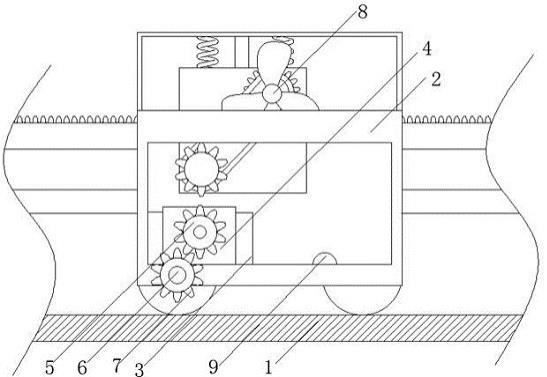

15.图2为本发明一种用于全自动撕膜机的搓膜结构剖视图;

16.图3为本发明滚花轮与pcb板材位置关系示意图。

17.附图标记

18.1、机架;2、滚花机构;21、固定座;211、吹风通道;212、定位传感器;22、滚花气缸;23、水平移动气缸;24、推动连杆;25、滚花轮;3、升降支撑机构;31、支撑平台;32、连接板;33、升降气缸;4、输送机构;41、输送平台;42、输送轮。

具体实施方式

19.实施例

20.图1为本发明一种用于全自动撕膜机的搓膜结构示意图,图2为本发明一种用于全自动撕膜机的搓膜结构剖视图,图3为本发明滚花轮与pcb板材位置关系示意图,如图所示,一种用于全自动撕膜机的搓膜结构,包括机架1、输送机构4、升降支撑机构3以及滚花机构2,滚花机构2上下交错设置有两个,滚花机构2包括滚花轮25、固定座21、滚花气缸22、推动连杆24以及水平移动气缸23,水平移动气缸23一端固定于机架1上,水平移动气缸23另一端与固定座21固定连接。固定座21底部设置有滚花轮25,滚花轮25与推动连杆24一端相对设置,推动连杆24另一端与滚花气缸22的伸缩端相对设置,滚花气缸22和推动连杆24均设置于固定座21内。固定座21侧面固定有定位传感器212,本实施例定位传感器212为光电传感器用于检测pcb板材是否到达工位,固定座21设置有吹风通道211,在搓膜过程中同时进行吹风,使得膜与板材更好的分离。固定座21底部开设有两个平行设置的通槽,两个滚花轮25分别固定于两个通槽内,滚花轮25的滚动方向与pcb板材输送方向平行,即采用竖滚的方式搓膜。升降支撑机构3上下交错设置有两个,升降支撑机构3包括支撑平台31和升降气缸33,支撑平台31通过连接板32与升降气缸33的伸缩端固定连接,升降气缸33的缸体固定于机架1上,升降支撑机构3与滚花机构2并列设置。滚花机构与升降支撑机构相对设置,通过输送轮将pcb板材输送至搓膜工位,pcb板材不动,滚花轮25进行搓膜,适用于0.038mm到0.076mm厚的较薄的pcb板材,减少对pcb板材的受力,避免pcb板材变形。

21.输送机构4包括输送平台41、嵌设于输送平台41上的输送轮42以及输送驱动电机(图中未画出),输送驱动电机与输送轮42通过转动轴相连接,实现板材的输送。

22.过程如下:

23.当pcb板材通过输送机构4移到定位传感器212处并停止运行,升降支撑机构3启动升降气缸33使得pcb板材靠近滚花机构。启动滚花气缸22推动推动连杆24使得滚花轮25接触到pcb板材,同时吹气系统打开通过吹风通道吹风,再启动水平移动气缸23带动滚花轮25水平移动,往复水平移动2次,此时pcb板材保持静止不动,将打开pcb板材上的保护膜,打开保护膜后支撑平台通过升降气缸33返回,同时滚花气缸和水平移动气缸返回,启动输送驱动电机带动输送轮输送工件至下工序撕膜,滚花机构等待下一工件的到来重复工作。

24.因此,本发明采用上述结构的一种用于全自动撕膜机的搓膜结构,滚花轮采用竖滚方式,滚花机构和升降支撑机构上下交错设置,减少对pcb板材的损坏,提高搓膜成功率。

25.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

技术特征:

1.一种用于全自动撕膜机的搓膜结构,包括机架,其特征在于:还包括输送机构、升降支撑机构以及滚花机构,所述滚花机构上下交错设置有两个,所述滚花机构中的滚花轮的滚动方向与板材输送方向平行,所述升降支撑机构上下交错设置有两个,所述升降支撑机构包括支撑平台和升降气缸,所述支撑平台通过连接板与所述升降气缸的伸缩端固定连接,所述升降气缸的缸体固定于机架上。2.根据权利要求1所述的一种用于全自动撕膜机的搓膜结构,其特征在于:所述滚花机构包括滚花轮、固定座、滚花气缸、推动连杆以及水平移动气缸,所述水平移动气缸一端固定于所述机架上,所述水平移动气缸另一端与所述固定座固定连接,所述固定座底部设置有所述滚花轮,所述滚花轮与所述推动连杆一端相对设置,所述推动连杆另一端与所述滚花气缸的伸缩端相对设置,所述滚花气缸和所述推动连杆均设置于所述固定座内。3.根据权利要求2所述的一种用于全自动撕膜机的搓膜结构,其特征在于:所述固定座侧面固定有定位传感器,所述定位传感器为光电传感器,所述固定座设置有吹风通道。4.根据权利要求2所述的一种用于全自动撕膜机的搓膜结构,其特征在于:所述固定座底部开设有两个平行设置的通槽,两个所述滚花轮分别固定于两个所述通槽内。5.根据权利要求1所述的一种用于全自动撕膜机的搓膜结构,其特征在于:所述输送机构包括输送平台、嵌设于所述输送平台上的输送轮以及输送驱动电机,所述输送驱动电机与所述输送轮通过转动轴相连接。

技术总结

本发明公开了一种用于全自动撕膜机的搓膜结构,包括机架、输送机构、升降支撑机构以及滚花机构,所述滚花机构上下交错设置有两个,所述滚花机构中的滚花轮的滚动方向与板材输送方向平行,所述升降支撑机构上下交错设置有两个,所述升降支撑机构包括支撑平台和升降气缸,所述支撑平台通过连接板与所述升降气缸的伸缩端固定连接,所述升降气缸的缸体固定于机架上。采用上述结构的一种用于全自动撕膜机的搓膜结构,滚花轮采用竖滚方式,滚花机构和升降支撑机构上下交错设置,减少对PCB板材的损坏,提高搓膜成功率。提高搓膜成功率。提高搓膜成功率。

技术研发人员:张超宁 罗钒 胡汪瑞

受保护的技术使用者:深圳市微卓通科技有限公司

技术研发日:2021.08.10

技术公布日:2021/10/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。