1.本发明属于微生物发酵技术领域,具体涉及一种提高玉米蛋白粉营养价值的方法。

背景技术:

2.蛋白质是动物饲粮中的重要组成部分,一般由豆粕提供,但我国大豆自给率不足20%,主要依赖进口。近年来,随着中国畜牧养殖业的快速发展及养殖体量的进一步扩大,常规饲料原料尤其是蛋白原料供应紧缺,限制着中国畜牧养殖业的健康发展。据统计,2019年我国进口大豆8851万吨,同比增加48万吨,进口量占国内消费量的85%左右,其中巴西、美国、阿根廷进口比例分别为65%、19%、10%。2020年我国进口大豆14262.1万吨,同比增加3117.5万吨,大豆进口量首次突破1亿大关,突破历史极值。在当前蛋白饲料原料竞争日趋激烈的国际背景下,中国传统玉米

‑

豆粕型动物饲粮结构将会发生变化,新型蛋白饲料资源的开发迫在眉睫。

3.玉米蛋白粉,是加工玉米淀粉的副产物之一,主要成分为玉米醇溶蛋白和玉米黄色素,其中醇溶蛋白的含量可高达45%,而水溶性蛋白仅占3%左右,因而玉米蛋白粉水溶性特别差,且玉米蛋白粉所含蛋白质缺少赖氨酸、色氨酸等必需氨基酸,所以其生物学营养价值低,将其应用于饲料工业,存在蛋白质消化利用率低的问题。所以现在需要一种提高玉米蛋白粉营养价值的方法,既能将玉米蛋白粉中的有毒有害物质和抗营养成分降解,还能提高玉米蛋白粉中小分子肽和所需氨基酸的含量,提高蛋白质的消化利用率。

技术实现要素:

4.针对上述现有技术,本发明的目的是提供一种提高玉米蛋白粉营养价值的方法,通过本发明的方法能够充分利用不同微生物发酵过程中的优势酶系,将玉米蛋白粉中的有毒有害物质和抗营养成分降解,提高玉米蛋白粉的营养价值。

5.为实现上述目的,本发明采用如下技术方案:

6.本发明的第一方面,提供一种提高玉米蛋白粉营养价值的方法,包括以下步骤:

7.(1)将玉米蛋白粉、麸皮与蒙脱石粉混合,加水至含水量为35

‑

40wt%,灭菌处理,得到固态发酵培养基;

8.(2)将固态发酵培养基按照质量平均分成两份,一份接种米曲霉菌并进行发酵,得到米曲发酵物;另一份接种酿酒酵母菌并进行发酵,得到酿酒酵母发酵物;

9.(3)将米曲发酵物、酿酒酵母发酵物、糖蜜、玉米浆和kh2po4混合均匀,接种嗜酸乳杆菌液态菌种并进行发酵,发酵结束后得到厌氧发酵物;

10.(4)将步骤(3)得到的厌氧发酵物干燥直至水分含量为10

‑

12wt%,得到发酵玉米蛋白粉。

11.优选地,步骤(1)中,所述玉米蛋白粉、麸皮与蒙脱石粉按照(88

‑

94.5):(5

‑

10):(0.5

‑

2.0)的质量比混合。

12.优选地,步骤(1)中,所述灭菌处理的温度为105

‑

121℃,时间为15

‑

30min。

13.优选地,步骤(2)中,所述米曲霉菌的接种量为固态发酵培养基一半质量的0.5

‑

1.0%,28

‑

30℃培养30

‑

32h,培养至米曲发酵物中性蛋白酶活力大于或等于1000u/g,碱性蛋白酶活力大于或等于100u/g,纤维素酶活力大于或等于20u/g;所述米曲霉菌购自中国工业微生物菌种保藏管理中心,菌种保藏号:cicc 2013。

14.优选地,步骤(2)中,所述酿酒酵母菌的接种量与固态发酵培养基一半质量的用量比为(3

‑

5)ml:100g,30

‑

32℃培养36

‑

48h,培养至酿酒酵母培养物中的酿酒酵母菌数为0.5

×

108cfu/g;所述酿酒酵母菌购自中国工业微生物菌种保藏管理中心,菌种保藏号:cicc 1355。

15.优选地,步骤(3)中,所述米曲发酵物、酿酒酵母发酵物、糖蜜、玉米浆和kh2po4按照(80

‑

85):(14

‑

18):(0.5

‑

1.0):(0.5

‑

1.0):(0.1

‑

0.2)的质量比混合。

16.优选地,步骤(3)中,所述嗜酸乳杆菌液态菌种采用摇瓶培养至嗜酸乳杆菌菌数为5

×

108cfu/ml,得到嗜酸乳杆菌液态菌种;嗜酸乳杆菌液态菌种的接种量与米曲发酵物、酿酒酵母发酵物、糖蜜、玉米浆和kh2po4混合物总质量之比为(3

‑

5)ml:100g,35

‑

37℃培养3

‑

4d;所述嗜酸乳杆菌购自中国工业微生物菌种保藏管理中心,菌种保藏号:cicc6074。

17.本发明的第二方面,提供上述方法制备得到的玉米蛋白粉。

18.本发明的第三方面,提供玉米蛋白粉在制备禽畜饲料中的应用。

19.本发明的有益效果:

20.(1)本发明采用的多菌种分步发酵,可在发酵过程中利用微生物的复杂酶系,将玉米蛋白粉中的有毒有害物质降解,同时能够将大分子的玉米蛋白降解为小分子肽、游离氨基酸等,使机体更易吸收,提高玉米蛋白粉的营养价值。

21.(2)本发明在好氧发酵结束后继续进行厌氧发酵酶解,有利于米曲霉代谢生成的蛋白酶对底物的降解,以及酿酒酵母菌在好氧阶段增值,厌氧阶段代谢产生酒精等芳香类物质,提高玉米蛋白粉的适口性。同时,发酵玉米蛋白粉添加到动物饲料中,能够改善动物的生产性能,提高禽畜的肉质质量、改善动物的生产性能,增加经济效益。

具体实施方式

22.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

23.正如背景技术部分介绍的,玉米蛋白粉中醇溶蛋白的含量高,水溶性蛋白仅占3%左右;并且玉米蛋白粉所含蛋白质缺少赖氨酸、色氨酸等必需氨基酸,所以其生物学营养价值低,将其应用于饲料工业,存在蛋白质消化利用率低的问题。极大的限制了其在动物日粮中的应用。

24.基于此,本发明的目的是提供一种提高玉米蛋白粉营养价值的方法。首先分别采用米曲霉菌和酒酿酵母菌进行好氧发酵;再对发酵产物进行混合接种嗜酸乳杆菌进行厌氧发酵。菌种多步发酵可在发酵过程中利用微生物的复杂酶系,将玉米蛋白粉中的有毒有害物质降解,同时能够将大分子的玉米蛋白降解为小分子的肽和游离氨基酸等,降低醇溶蛋白的含量;有利于米曲霉代谢生成的蛋白酶对底物的降解,以及酿酒酵母菌在好氧阶段增

值,厌氧阶段代谢产生酒精等芳香类物质,提高玉米蛋白粉的适口性。

25.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例详细说明本技术的技术方案。

26.本发明实施例中所用的试验材料均为本领域常规的试验材料,均可通过商业渠道购买得到。

27.说明:米曲霉购自中国工业微生物菌种保藏管理中心,菌种保藏号:cicc 2013;

28.酿酒酵母菌购自中国工业微生物菌种保藏管理中心,菌种保藏号:cicc 1355;

29.嗜酸乳杆菌购自中国工业微生物菌种保藏管理中心,菌种保藏号:cicc 6074;

30.黑曲霉购自中国工业微生物菌种保藏管理中心,菌种保藏号:cicc 2041;

31.产朊假丝酵母购自中国工业微生物菌种保藏管理中心,菌种保藏号:cicc 1314;

32.保加利亚乳杆菌为德氏乳杆菌保加利亚亚种,自中国工业微生物菌种保藏管理中心,菌种保藏号:cicc 20271。

33.实施例1:

34.(1)向880g玉米蛋白粉、100g麸皮与20g蒙脱石粉中加350g水并混合均匀,115℃灭菌20min,得到固态发酵培养基。

35.(2)取500g固态发酵培养基接种5g米曲霉菌,29℃发酵至米曲发酵物中性蛋白酶活力达到1000u/g,碱性蛋白酶活力达到100u/g,纤维素酶活力达到20u/g,得到米曲发酵物;另取500g固态发酵培养基接种20ml酿酒酵母菌,31℃发酵至酿酒酵母培养物中的酿酒酵母菌数为0.5

×

108cfu/g,得到酿酒酵母发酵物。

36.(3)将82.5g米曲发酵物、16g酿酒酵母发酵物、0.75g糖蜜、0.75g玉米浆和0.15g kh2po4混合均匀得到混合物。

37.采用摇瓶培养嗜酸乳杆菌至嗜酸乳杆菌菌数为5

×

108cfu/ml,得到嗜酸乳杆菌液态菌种。

38.混合物接种4ml嗜酸乳杆菌液态菌种,36℃发酵4d,发酵结束后得到厌氧发酵物。

39.(4)将厌氧发酵物干燥直至水分含量为11wt%,得到发酵玉米蛋白粉。

40.实施例2

41.(1)向945g玉米蛋白粉、50g麸皮与5g蒙脱石粉中加375g水并混合均匀。105℃灭菌30min,得到固态发酵培养基。

42.(2)取500g固态发酵培养基接种5g米曲霉菌,28℃发酵至米曲发酵物中性蛋白酶活力达到1000u/g,碱性蛋白酶活力达到100u/g,纤维素酶活力达到20u/g,得到米曲发酵物;另取500g固态发酵培养基接种25ml酿酒酵母菌,30℃发酵至酿酒酵母培养物中的酿酒酵母菌数为0.5

×

108cfu/g,得到酿酒酵母发酵物。

43.(3)将85g米曲发酵物、14g酿酒酵母发酵物、1.0g糖蜜、0.5g玉米浆和0.2g kh2po4混合均匀得到混合物。

44.采用摇瓶培养至嗜酸乳杆菌菌数为5

×

108cfu/ml,得到嗜酸乳杆菌液态菌种。

45.混合物接种3.1ml嗜酸乳杆菌液态菌种,37℃发酵3d,发酵结束后得到厌氧发酵物。

46.(4)将厌氧发酵物干燥直至水分含量为12wt%,得到发酵玉米蛋白粉。

47.实施例3

48.(1)向915g玉米蛋白粉、75g麸皮与10g蒙脱石粉中加400g水并混合均匀。121℃灭菌15min,得到固态发酵培养基。

49.(2)取500g固态发酵培养基接种5g米曲霉菌,30℃发酵至米曲发酵物中性蛋白酶活力达到1000u/g,碱性蛋白酶活力达到100u/g,纤维素酶活力达到20u/g,得到米曲发酵物;另取500g固态发酵培养基接种15ml酿酒酵母菌,32℃发酵至酿酒酵母培养物中的酿酒酵母菌数为0.5

×

108cfu/g,得到酿酒酵母发酵物。

50.(3)将80g米曲发酵物、18g酿酒酵母发酵物、0.5g糖蜜、1.0g玉米浆和0.1g kh2po4混合均匀得到混合物。

51.采用摇瓶培养至嗜酸乳杆菌菌数为5

×

108cfu/ml,得到嗜酸乳杆菌液态菌种。

52.混合物接种4.9ml嗜酸乳杆菌液态菌种,35℃发酵4d,发酵结束后得到厌氧发酵物。

53.(4)将厌氧发酵物干燥直至水分含量为10wt%,得到发酵玉米蛋白粉。

54.对比例1

55.(1)向880g玉米蛋白粉、100g麸皮与20g蒙脱石粉中加350g水并混合均匀,115℃灭菌20min,得到固态发酵培养基。

56.(2)取500g固态发酵培养基接种5g米曲霉菌,29℃发酵至米曲发酵物中性蛋白酶活力达到1000u/g,碱性蛋白酶活力达到100u/g,纤维素酶活力达到20u/g,得到米曲发酵物。

57.(3)将98.5g米曲发酵物、0.75g糖蜜、0.75g玉米浆和0.15g kh2po4混合均匀得到混合物。

58.采用摇瓶培养嗜酸乳杆菌至嗜酸乳杆菌菌数为5

×

108cfu/ml,得到嗜酸乳杆菌液态菌种。

59.混合物接种4ml嗜酸乳杆菌液态菌种,36℃发酵4d,发酵结束后得到厌氧发酵物。

60.(4)将厌氧发酵物干燥直至水分含量为11wt%,得到发酵玉米蛋白粉。

61.对比例2

62.(1)向880g玉米蛋白粉、100g麸皮与20g蒙脱石粉中加350g水并混合均匀,115℃灭菌20min,得到固态发酵培养基。

63.(2)取500g固态发酵培养基接种20ml酿酒酵母菌,31℃发酵至酿酒酵母培养物中的酿酒酵母菌数为0.5

×

108cfu/g,得到酿酒酵母发酵物。

64.(3)将98.5g酿酒酵母发酵物、0.75g糖蜜、0.75g玉米浆和0.15g kh2po4混合均匀得到混合物。

65.采用摇瓶培养嗜酸乳杆菌至嗜酸乳杆菌菌数为5

×

108cfu/ml,得到嗜酸乳杆菌液态菌种。

66.混合物接种4ml嗜酸乳杆菌液态菌种,36℃发酵4d,发酵结束后得到厌氧发酵物。

67.(4)将厌氧发酵物干燥直至水分含量为11wt%,得到发酵玉米蛋白粉。

68.对比例3

69.与实施例1的区别在于将酿酒酵母替换成产朊假丝酵母。

70.对比例4

71.与实施例1的区别在于将米曲霉菌替换成黑曲霉菌。

72.对比例5

73.与实施例1的区别在于将嗜酸乳杆菌替换成保加利亚乳杆菌。

74.对比例6

75.(1)向880g玉米蛋白粉、100g麸皮与20g蒙脱石粉中加350g水并混合均匀,115℃灭菌20min,得到固态发酵培养基。

76.(2)取1000g固态发酵培养基接种5g米曲霉菌和20ml酿酒酵母菌,30℃发酵33小时,得到固态发酵物。

77.(3)将98.5g固态发酵物、0.75g糖蜜、0.75g玉米浆和0.15g kh2po4混合均匀得到混合物。

78.采用摇瓶培养嗜酸乳杆菌至嗜酸乳杆菌菌数为5

×

108cfu/ml,得到嗜酸乳杆菌液态菌种。

79.混合物接种4ml嗜酸乳杆菌液态菌种,36℃发酵4d,发酵结束后得到厌氧发酵物。

80.(4)将厌氧发酵物干燥直至水分含量为11wt%,得到发酵玉米蛋白粉。

81.对比例7

82.与实施例1的区别在于将米曲霉菌替换成黑曲霉菌、酿酒酵母替换成产朊假丝酵母、嗜酸乳杆菌替换成保加利亚乳杆菌。

83.对比例8

84.与实施例1的区别在于将酿酒酵母替换成产朊假丝酵母、嗜酸乳杆菌替换成保加利亚乳杆菌。

85.对比例9

86.与实施例1的区别在于将米曲霉菌替换成黑曲霉菌、嗜酸乳杆菌替换成保加利亚乳杆菌。

87.试验例1

88.采用霉菌毒素检测试剂盒检测实施例1~3和对比例1~9制备的发酵玉米蛋白粉中黄曲霉毒素b1、玉米赤霉烯酮毒素和呕吐毒素的含量,并以未处理的玉米蛋白粉作为空白对照。测定结果见表1。

89.表1

90.组别黄曲霉毒素b1(ppb)玉米赤霉烯酮毒(ppb)呕吐毒素(ppm)空白对照58.69198.750.246实施例14.37109.220.224实施例24.25111.050.223实施例34.41109.870.227对比例16.43144.640.251对比例26.46159.520.248对比例36.25146.920.303对比例45.91148.810.276对比例55.97151.290.315对比例66.05176.840.284对比例76.24178.750.249

对比例86.13184.270.267对比例96.96191.050.259

91.由表1数据可知,实施例1

‑

3制备的发酵玉米蛋白粉中黄曲霉毒素b1、玉米赤霉烯酮毒素和呕吐毒素的含量低于空白对照和对比例1

‑

9,说明发酵后玉米蛋白粉的毒素含量降低。

92.试验例2

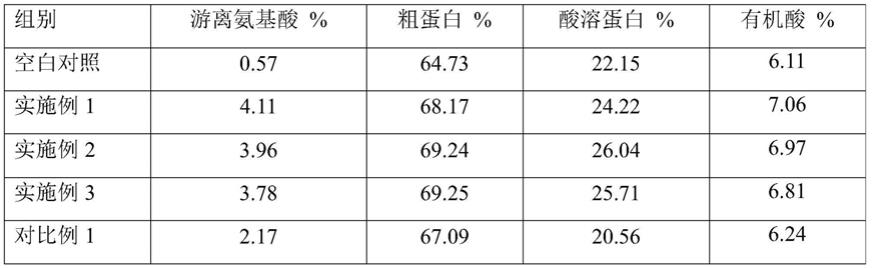

93.取实施例1~3和对比例1~9制备的发酵玉米蛋白粉,采用水合茚三酮法检测游离氨基酸的含量,采用全自动定氮仪测定样品粗蛋白含量;参照gb/t 22492

‑

2008大豆肽粉的测定方法测定酸溶蛋白含量;采用滴定法测定发酵前后总酸含量(结果以有机酸计),并以未处理的玉米蛋白粉作为空白对照。测定结果见表2。

94.表2(绝干基础)

[0095][0096][0097]

由表2数据可知,实施例1

‑

3制备的发酵玉米蛋白粉中游离氨基酸、粗蛋白、酸溶蛋白和有机酸含量高于空白对照和对比例1

‑

9,说明发酵后玉米蛋白粉的营养价值提高。

[0098]

试验例3

[0099]

选取健康的1日龄爱拔益加(aa)混合雏鸡780只,随机分为13个处理,每个处理6个重复,每个重复10只鸡。试验采用单因素完全随机试验设计,处理1即对照组饲喂基础饲粮:玉米

‑

豆粕型饲粮,营养水平参照ny/t 33

‑

2004鸡饲养标准配制。处理2~处理13在基础饲粮的水平上分别添加1wt%实施例1~3或对比例1~9制备的发酵玉米蛋白粉,试验期42d,自由采食和饮水。饲养结束后,每个处理随即选取5只肉鸡进行解剖并对肉鸡的肌肉品质进行检测并取平均值,所得结果见表3。

[0100]

表3发酵玉米蛋白粉对肉鸡肌肉品质的影响

[0101][0102][0103]

由表3可知,与对照组和对比例1

‑

9相比,实施例1

‑

3制备的发酵玉米蛋白粉饲喂肉鸡后能提高肉鸡的系水力与红度值,降低肉样滴水损失与黄度值,说明肉品质提高。

[0104]

试验例4

[0105]

选用产蛋高峰期海兰褐商品蛋鸡1300只,随机分为13组,每组100只。处理1:对照组,饲喂玉米

‑

豆粕型饲粮,营养水平参照ny/t 33

‑

2004鸡饲养标准配制;处理2~13:在对照组的基础上分别添加1wt%实施例1~3和对比例1~9制备的发酵玉米蛋白粉。试验期4周。每天记录每个处理的产蛋情况,计算每个处理的平均产蛋量和平均蛋重,所得结果见表4。

[0106]

表4

[0107]

处理平均产蛋率%平均蛋重g处理1(对照组)93.3364.25处理2(实施例1)95.1666.81处理3(实施例2)94.8266.73处理4(实施例3)95.0166.42处理5(对比例1)94.4464.88处理6(对比例2)94.6564.42处理7(对比例3)93.9465.14处理8(对比例4)94.3263.27处理9(对比例5)94.1764.09处理10(对比例6)94.6264.26处理11(对比例7)93.8864.25

处理12(对比例8)94.0664.49处理13(对比例9)94.7164.96

[0108]

由表4可知,与对照组和对比例1

‑

9相比,实施例1

‑

3制备的发酵玉米蛋白粉饲喂蛋鸡后,能提高蛋鸡的平均产蛋率和平均蛋重。

[0109]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。