一种高阻隔抗菌pbat聚合物及其制备方法和应用

技术领域

1.本发明属于pbat聚合物技术领域,涉及一种高阻隔抗菌pbat聚合物及其制备方法和应用。

背景技术:

2.聚己二酸

‑

对苯二甲酸丁二醇酯(pbat)是当前市场上应用较多的一类生物可降解塑料,其特点是在一定条件下可完全降解为h2o和co2,不会造成环境污染。pbat属于脂肪

‑

芳香族共聚酯,兼具pba和pbt的特性,既有良好的力学性能又有优异的生物降解性,是一次性不可降解塑料的理想替代品之一。

3.pbat目前常用于农用地膜、食品包装和购物袋等领域,在这些领域,一方面对其阻隔性能有较高要求,但因其本身材料的成分及结构特性,导致以其为原料生产的薄膜对氧气和水蒸气阻隔性较差,达不到其在液体包装、农用地膜类产品方面的使用要求,会引发植物过度失水、食品变质等问题。

4.目前,研究人员主要是通过物理共混的方式在pbat中添加阻水剂或无机材料等以形成紧密交织的网络结构,进而在一定程度上填补了pbat材料体系中的内部自由体积,得到具有优异水汽阻隔性能的pbat。

5.专利cn 202011248988.5公开了一种全生物降解高阻隔pla/pbat复合包装膜,其中,改性纳米二氧化硅分子结构中含有c=c双键,在挤出造粒过程中可以与改性石墨烯发生聚合,大大提高了pla/pbat复合材料阻隔氧气的性能;改性纳米二氧化硅与改性石墨烯形成的紧密交织的网络结构与聚乳酸的分子链通过氢键作用,相互渗透、缠绕在一起,进一步提高了pla/pbat复合材料阻隔水蒸气的性能。

6.专利cn 201710624712.4公开了水汽阻隔pbat全生物降解树脂组合物及薄膜的制备方法,该水汽阻隔pbat全生物降解薄膜,包含60~99份pbat,0.5

‑

10份可降解阻水剂,0.5~20份有机改性蒙脱土,0~10份有机物添加剂,0~10份无机物添加剂,其中阻水剂为动物类和植物类复阻水剂的复合添加,该薄膜在6微米厚度条件下,水蒸气透过率小于700g/m2/day,断裂强度大于25mpa,断裂伸长率大于300%,薄膜和阻水剂都可以实现在自然环境中完全降解,可以广泛应用于农用地膜、包装袋、快递袋、热收缩膜、胶带等方面。

7.专利cn 201610578884.8公开了具有高水蒸气阻隔性的pbat基生物降解复合材料,所述复合材料的组分包括pbat、有机改性材料、无机改性材料、引发剂、相容剂和催化剂,其是将pbat与无机材料桥接,极大的改善了无机材料在pbat中的相容性和分散性;无机材料在共混体系中因相容剂与引发剂联用产生的桥接作用,部分呈层状定向排布,延长了水分子通过路径,增加了水分子在材料中运动时间,从而显著提高了材料保水性,10μm薄膜材料水蒸气透过率由原同规格薄膜2800g/m2·

24h,缩减到320g/m2·

24h,明显优于同类材料。

8.以上报道的相关专利均是选择一些阻水剂、无机材料等与pbat进行螺杆熔融共混挤出造粒,从而制备高阻隔pbat材料。物理共混得到的复合材料通常存在因混合不均匀导

致阻隔效果不彻底的弊端,同时此工艺需要二次加工才能实现,提高了实际的生产成本。

9.而当pbat应用在包装领域中时,除了对阻隔性能有较高要求外,最为关注的是pbat材料的抗菌性,抗菌性的好坏对被包装产品的保质期产生极大影响。

10.因此,制备一种抗菌性能优异且高阻隔性的生物可降解pbat复合材料,并将其应用于有抗菌和阻隔需求的包装、膜类、片材制品等领域具有十分重要的意义。

技术实现要素:

11.鉴于此,本发明提供了一种高阻隔抗菌pbat聚合物及制备方法和应用,其以甘露醇为核心,通过共聚改性的方式在pbat主链上引入高阻隔功能单体,使得pbat具有良好的抗菌性能和阻隔性能,从而更加适应市场需求。

12.为达到上述目的,本发明采用的技术方案如下:

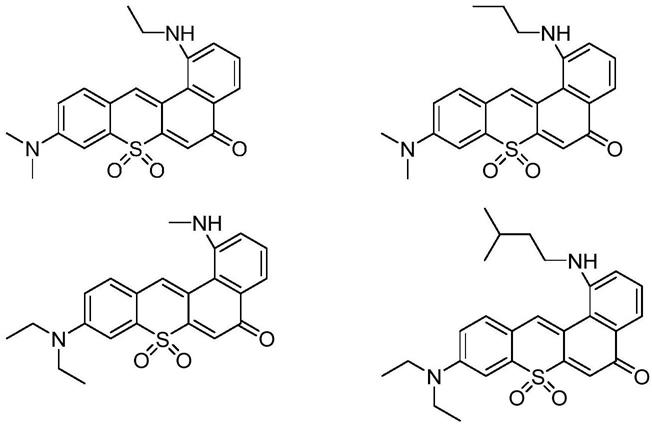

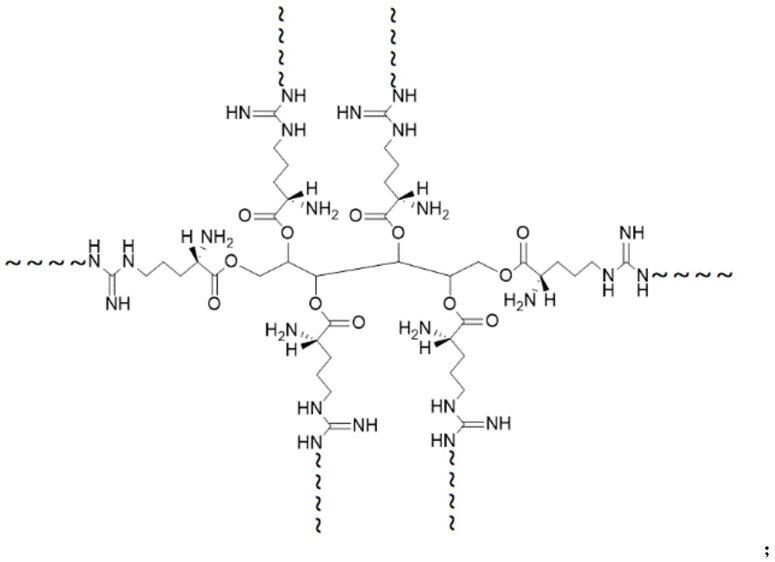

13.一种高阻隔抗菌pbat聚合物,分子结构式如下:

[0014][0015]

式中,~~~~的结构式如下:

[0016][0017]

其中,*代表支链与氮原子的连接点;x代表聚己二酸丁二醇酯链段的聚合度,取值范围为500~900;y代表聚对苯二甲酸丁二醇酯链段的聚合度,取值范围为550~900。x和y高于900会导致生产能耗和成本显著增加,不利于实际市场应用;低于500的聚合物性能差且易降解,使用寿命短。

[0018]

作为优选的技术方案:

[0019]

如上所述的一种高阻隔抗菌pbat聚合物,高阻隔抗菌pbat聚合物的重均分子量为220000~350000;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为2~5g/10min;

熔点为125~145℃;端羧基含量为15~35mmol/kg;对大肠杆菌的抑菌率为85~100%,对金黄色葡萄球菌的抑菌率为70~100%;45天的生物降解率为18.5~23.5%。

[0020]

本发明还提供制备如上所述的一种高阻隔抗菌pbat聚合物的方法,首先由甘露醇与精氨酸反应制得高阻隔功能单体,然后由己二酸、丁二醇和高阻隔功能单体反应制得高阻隔抗菌预聚物,接着由高阻隔抗菌预聚物与己二酸丁二醇酯化物反应制得高阻隔抗菌低聚物,最后由对苯二甲酸丁二醇酯化物与高阻隔抗菌低聚物反应制得高阻隔抗菌pbat聚合物。

[0021]

作为优选的技术方案:

[0022]

如上所述的方法,具体步骤如下:

[0023]

(1)制备高阻隔功能单体;

[0024]

将甘露醇与精氨酸混合后,升温到60~70℃后保温,至反应体系呈现均一熔融态时,加入催化剂和配位剂,再继续升温到75~80℃,在氮气或惰性气体氛围下持续反应35~45min,得到高阻隔功能单体;由于甘露醇特有的六个支链的梳状结构,只有在链接高分子链段时才能表现出优异的阻隔性能,因而本发明将甘露醇引入pbat分子链中以制备高阻隔pbat,同时本发明在甘露醇支链上引入精氨酸,以提高pbat的抗菌性能;

[0025]

(2)制备高阻隔抗菌预聚物;

[0026]

将己二酸(aa)、丁二醇(bdo)和步骤(1)得到的高阻隔功能单体混合后,升温到160~170℃,在氮气或惰性气体氛围下持续反应1~2h,得到高阻隔抗菌预聚物;

[0027]

aa与bdo的酯化反应是pbat合成过程中常见的中间反应步骤,目的是得到己二酸丁二醇酯,便于后续的缩聚反应,将aa和bdo与高阻隔功能单体混合反应,目的是在高阻隔功能单体的四个支链上均引入己二酸丁二醇酯,之后再进行缩聚反应以得到梳形pbat;

[0028]

(3)制备己二酸丁二醇酯化物;

[0029]

将己二酸与丁二醇混合后,升温到130~140℃后保温,至反应体系呈现均一熔融态时,继续升温到170~180℃,在氮气或惰性气体氛围下持续反应2~2.5h,得到己二酸丁二醇酯化物;

[0030]

(4)制备对苯二甲酸丁二醇酯化物;

[0031]

将对苯二甲酸(pta)、丁二醇和钛酸四丁酯(tbot)混合后,升温到180~190℃后保温,至反应体系呈现均一熔融态时,继续升温到210~240℃,在氮气或惰性气体氛围下持续反应3~4h,得到对苯二甲酸丁二醇酯化物;

[0032]

(5)制备高阻隔抗菌低聚物;

[0033]

将步骤(2)得到的高阻隔抗菌预聚物、步骤(3)得到的己二酸丁二醇酯化物、乙二醇锑和磷酸三甲酯混合后,升温到220~230℃后保温(在此过程发生酯化反应),至反应体系呈现均一熔融态时,继续升温到250~260℃,在氮气或惰性气体氛围下持续反应2~3h(在此过程发生缩聚反应),得到高阻隔抗菌低聚物;

[0034]

(6)制备高阻隔抗菌pbat聚合物;

[0035]

将步骤(4)得到的对苯二甲酸丁二醇酯化物与步骤(5)得到的高阻隔抗菌低聚物混合后,升温到230~240℃后保温(在此过程发生酯化反应),至反应体系呈现均一熔融态时,继续升温到260~280℃,在氮气或惰性气体氛围下持续反应2~2.5h(在此过程发生缩聚反应),得到高阻隔抗菌pbat聚合物。

[0036]

如上所述的方法,步骤(1)中,精氨酸为d

‑

精氨酸、l

‑

精氨酸或dl

‑

精氨酸;催化剂为碘化亚铜、乙酰丙酮酸铜、溴化亚铜或氯化亚铜;配位剂为2,2

‑

联吡啶;甘露醇与精氨酸的摩尔比为1:6~6.5;催化剂的质量为甘露醇质量的0.03~0.06wt%;配位剂的质量为甘露醇质量的0.02~0.05wt%。

[0037]

如上所述的方法,步骤(2)中,高阻隔功能单体与己二酸的摩尔比为1:6~6.5;己二酸与丁二醇的摩尔比为1:1.15~2.15。

[0038]

如上所述的方法,步骤(3)中,己二酸与丁二醇的摩尔比为1:1.1~1.3;步骤(4)中,对苯二甲酸与丁二醇的摩尔比为1:2.4~2.6;钛酸四丁酯的质量为对苯二甲酸质量的0.004~0.02wt%。

[0039]

如上所述的方法,步骤(5)中,高阻隔抗菌预聚物与己二酸丁二醇酯化物的摩尔比为1:350~450;乙二醇锑的质量为己二酸丁二醇酯化物质量的0.001~0.01wt%;磷酸三甲酯的质量为己二酸丁二醇酯化物质量的0.01~0.04wt%;步骤(6)中,高阻隔抗菌低聚物与对苯二甲酸丁二醇酯化物的摩尔比为1:350~450。

[0040]

本发明还提供如上所述的一种高阻隔抗菌pbat聚合物的应用,将高阻隔抗菌pbat聚合物进行吹塑成型或者流延成型,得到抗菌pbat阻隔膜。

[0041]

作为优选的技术方案:

[0042]

如上所述的应用,吹塑成型时,吹塑温度为160~180℃,吹胀比为3~6:1,吹膜机的口模间隙为0.65~2.5mm;流延成型时,流延温度为150~190℃,流延模头模唇宽度为0.5~2mm;抗菌pbat阻隔膜的厚度为5~50μm,氧气透过率<10cc/m2/day/0.1mpa,水蒸气透过率<300g/m2/day。而按照同样技术方案制备得到的纯pbat薄膜,其氧气透过率为510cc/m2/day/0.1mpa,水蒸气透过率为810g/m2/day,证明本发明提出的抗菌pbat阻隔膜具有优异的水汽阻隔性能。

[0043]

本发明的原理如下:

[0044]

本发明中制得的高阻隔抗菌pbat聚合物,为梳状聚合物,而梳状聚合物特有的高密度支链使得其结构紧凑,基于高分子有序性可形成致密组织从而隔绝氧气和水蒸气的进入,因此该高阻隔抗菌pbat聚合物具有优异的阻隔性能,可满足市场对于包装、地膜等的阻隔需求。另外,本发明中的高阻隔抗菌pbat聚合物的分子结构中,含有精氨酸形成的基团,精氨酸具有胍基官能团,胍基具有很高的活性且带正电荷,故容易吸附在带负电荷的微生物表面,阻碍细胞溶菌酶作用,使细胞表层结构变性而破坏,从而抑制细菌繁殖达到抗菌的目的。

[0045]

目前现有技术中多数合成的pbat为线性结构,本发明通过设计分子结构合成特定结构和性能pbat,具体是设计以甘露醇为核、先与精氨酸反应再缩聚己二酸丁二醇酯最后以对苯二甲酸丁二醇酯封端的分子结构,制得的pbat兼具高阻隔、抗菌以及可生物降解特性。

[0046]

其中,先以有序的一维线形结构的甘露醇为梳状聚合物的中央核心,使精氨酸与甘露醇的羟基官能团进行酯化反应,可合成具有优异抗菌性能的梳状结构;由于甘露醇本身的支链结构,具有多个活性羟基结构,在改性后得到的阻隔单体具有多个反应活性位点,因此利于在聚合过程中(即步骤(5)和步骤(6)中的反应)的分子链增长过程。

[0047]

同时通过引入具有抗菌结构的精氨酸,赋予具有抗菌和阻隔的性能,尤其是由于

生物可降解的薄膜材料领域,支链结构的pbat本身具有微交联的结构,而常规的微交联导致不能生物降解,通过甘露醇的支链分子结构设计,实现既具有微交联作用,又具有生物降解特性以及抗菌性能。

[0048]

此外,梳状结构中含有多个端基基团,反应活性高,促进酯交换的进行,与一般线性pbat的合成过程相比反应进行的更快,有益于分子链的快速增长。

[0049]

本发明在合成过程中采用先缩聚己二酸丁二醇酯再缩聚对苯二甲酸丁二醇酯的顺序,原因在于:其一,己二酸丁二醇酯与精氨酸相连,由于精氨酸的抗菌特性,使得己二酸丁二醇酯不易被微生物攻击分解,从而延长聚合物的使用寿命,提高其在加工和使用过程中的稳定性;其二,对苯二甲酸丁二醇酯本身不易发生生物降解,作为梳状聚合物支链的最外端,使得聚合物的抗菌性能更加稳定长效,此外还可以增强聚合物的刚性,获得更优异的力学性能。

[0050]

有益效果:

[0051]

(1)本发明的一种高阻隔抗菌pbat聚合物的制备方法,其以甘露醇为核心,通过共聚改性的方式在pbat主链上引入高阻隔功能单体,使得pbat具有良好的抗菌性能和阻隔性能,从而更加适应市场需求;

[0052]

(2)本发明的一种高阻隔抗菌pbat聚合物,为梳状聚合物,而梳状聚合物特有的高密度支链使得其结构紧凑,基于高分子有序性可形成致密组织从而隔绝氧气和水蒸气的进入,因此该高阻隔抗菌pbat聚合物具有优异的阻隔性能;而且,该聚合物还含有精氨酸形成的基团,从而抑制细菌繁殖达到抗菌的目的;

[0053]

(3)本发明的一种高阻隔抗菌pbat聚合物的应用,因具有良好的抗菌性能和阻隔性能,可满足市场对于包装、地膜等的阻隔需求,应用范围广。

附图说明

[0054]

图1为本发明制备高阻隔功能单体的化学反应式;

[0055]

图2为本发明制备高阻隔抗菌预聚物的化学反应式;

[0056]

图3为本发明制备己二酸丁二醇酯化物的化学反应式;

[0057]

图4为本发明制备对苯二甲酸丁二醇酯化物的化学反应式;

[0058]

图5为本发明制备高阻隔抗菌低聚物的化学反应式;

[0059]

图6为本发明制备高阻隔抗菌pbat聚合物的化学反应式;

[0060]

图7为本发明制备的高阻隔功能单体的氢核磁共振图谱;

[0061]

图8为本发明制备的阻隔抗菌预聚物的氢核磁共振图谱;

[0062]

图9为本发明制备的高阻隔抗菌低聚物的氢核磁共振图谱;

[0063]

图10为本发明制备的高阻隔抗菌pbat聚合物的氢核磁共振图谱。

具体实施方式

[0064]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0065]

以下各实施例中,一些参数的测试方法如下:

[0066]

分子量采用凝胶渗透色谱(gpc)进行测定。

[0067]

熔融指数采用熔体流动速度仪进行测定,温度为190℃,负荷为2.16kg。

[0068]

熔点采用差示量热仪(dsc)进行测定,以氮气为保护气,气体流量为50ml/min,以10℃/min的速率升温,升温过程中的熔融最大峰值为熔点。

[0069]

端羧基含量的测试根据《聚酯中端羧基含量的测定滴定分析法》(fz/t54012

‑

2006)中的光度法进行测定。

[0070]

大肠杆菌和金黄色葡萄球菌抑菌率的测试根据《抗菌塑料

‑

抗菌性能试验方法和抗菌效果》(qb/t2591

‑

2003)进行测定。

[0071]

45天的生物降解率根据《受控堆肥条件下材料最终需氧生物分解能力的测定采用测定释放的二氧化碳的方法第1部分:通用方法》(gb/t 19277.1

‑

2011)进行测定。

[0072]

氧气透过率根据《塑料薄膜和薄片气体透过性试验方法压差法》(gb/t1038

‑

2000)进行测定。

[0073]

水蒸气透过率根据《塑料薄膜和片材透水蒸气性试验方法杯式法》(gb/t1037

‑

1988)进行测定。

[0074]

实施例1

[0075]

一种高阻隔抗菌pbat聚合物的制备方法,具体步骤如下:

[0076]

(1)制备高阻隔功能单体;

[0077]

将摩尔比为1:6.4的甘露醇与d

‑

精氨酸混合后,升温到60℃后保温,至反应体系呈现均一熔融态时,加入碘化亚铜和2,2

‑

联吡啶,再继续升温到75℃,在氮气氛围下持续反应38min,得到高阻隔功能单体,化学反应式如图1所示;碘化亚铜的质量为甘露醇质量的0.03wt%;2,2

‑

联吡啶的质量为甘露醇质量的0.03wt%;

[0078]

高阻隔功能单体的氢核磁共振图谱如图7所示,其中对应的各个氢原子的核磁化学位移,b、c、h对应的是精氨酸中胍基的特征吸收峰,d、e、f为甘露醇的特征吸收峰,且未出现羧基和羟基的特征吸收峰,说明甘露醇和精氨酸发生了酯交换反应,合成了高阻隔功能单体;

[0079]

(2)制备高阻隔抗菌预聚物;

[0080]

将己二酸、丁二醇和步骤(1)得到的高阻隔功能单体混合后,升温到160℃,在氮气氛围下持续反应1h,得到高阻隔抗菌预聚物,化学反应式如图2所示;其中,高阻隔功能单体与己二酸的摩尔比为1:6.3;己二酸与丁二醇的摩尔比为1:1.35;

[0081]

高阻隔抗菌预聚物的氢核磁共振图谱如图8所示,其中对应的各个氢原子的核磁化学位移,b、j、l对应的是精氨酸中胍基的特征吸收峰,g为aa与bdo反应生成酯键相连的亚甲基的特征吸收峰,且未出现羧基的特征吸收峰,说明所制备的结构与设计结构一致;

[0082]

(3)制备己二酸丁二醇酯化物;

[0083]

将摩尔比为1:1.1的己二酸与丁二醇混合后,升温到130℃后保温,至反应体系呈现均一熔融态时,继续升温到170℃,在氮气氛围下持续反应2h,得到己二酸丁二醇酯化物,化学反应式如图3所示;

[0084]

(4)制备对苯二甲酸丁二醇酯化物;

[0085]

将对苯二甲酸、丁二醇和钛酸四丁酯混合后,升温到190℃后保温,至反应体系呈

现均一熔融态时,继续升温到240℃,在氮气氛围下持续反应3h,得到对苯二甲酸丁二醇酯化物,化学反应式如图4所示;对苯二甲酸与丁二醇的摩尔比为1:2.4;钛酸四丁酯的质量为对苯二甲酸质量的0.013wt%;

[0086]

(5)制备高阻隔抗菌低聚物;

[0087]

将步骤(2)得到的高阻隔抗菌预聚物、步骤(3)得到的己二酸丁二醇酯化物、乙二醇锑和磷酸三甲酯混合后,升温到220℃后保温,至反应体系呈现均一熔融态时,继续升温到253℃,在氮气氛围下持续反应2.5h,得到高阻隔抗菌低聚物,化学反应式如图5所示;高阻隔抗菌预聚物与己二酸丁二醇酯化物的摩尔比为1:350;乙二醇锑的质量为己二酸丁二醇酯化物质量的0.008wt%;磷酸三甲酯的质量为己二酸丁二醇酯化物质量的0.01wt%;

[0088]

高阻隔抗菌低聚物的氢核磁共振图谱如图9所示,其中对应的各个氢原子的核磁化学位移,k为己二酸丁二醇酯化物缩聚生成酯键相连的亚甲基的特征吸收峰,说明制备的高阻隔抗菌低聚物结构与预测的一致;

[0089]

(6)制备高阻隔抗菌pbat聚合物;

[0090]

将步骤(4)得到的对苯二甲酸丁二醇酯化物与步骤(5)得到的高阻隔抗菌低聚物混合后,升温到230℃后保温,至反应体系呈现均一熔融态时,继续升温到260℃,在氮气氛围下持续反应2.3h,得到高阻隔抗菌pbat聚合物,化学反应式如图6所示;其中,高阻隔抗菌低聚物与对苯二甲酸丁二醇酯化物的摩尔比为1:350;

[0091]

高阻隔抗菌pbat聚合物的氢核磁共振图谱如图10所示,其中对应的各个氢原子的核磁化学位移,b对应的是pta中苯环的特征吸收峰,h为对苯二甲酸丁二醇酯化物缩聚生成酯键相连的亚甲基的特征吸收峰,由此证明成功制备出高阻隔抗菌pbat聚合物。

[0092]

制得的一种高阻隔抗菌pbat聚合物,分子结构式如下:

[0093][0094]

式中,~~~~的结构式如下:

[0095][0096]

其中,*代表支链与氮原子的连接点;x代表聚己二酸丁二醇酯链段的聚合度;y代表聚对苯二甲酸丁二醇酯链段的聚合度;高阻隔抗菌pbat聚合物的重均分子量为2.4

×

105;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为3.2g/10min;熔点为134℃;端羧基含量为19mmol/kg;对大肠杆菌的抑菌率为91%,对金黄色葡萄球菌的抑菌率为87%;45天的生物降解率为20.1%。

[0097]

将高阻隔抗菌pbat聚合物进行流延成型,得到抗菌pbat阻隔膜,流延成型时,流延温度为165℃,流延模头模唇宽度为1.5mm。

[0098]

制得的抗菌pbat阻隔膜的厚度为5μm,氧气透过率为7.2cc/m2/day/0.1mpa,水蒸气透过率为125g/m2/day。

[0099]

实施例2

[0100]

一种高阻隔抗菌pbat聚合物的制备方法,具体步骤如下:

[0101]

(1)制备高阻隔功能单体;

[0102]

将摩尔比为1:6.2的甘露醇与l

‑

精氨酸混合后,升温到64℃后保温,至反应体系呈现均一熔融态时,加入乙酰丙酮酸铜和2,2

‑

联吡啶,再继续升温到76℃,在氮气氛围下持续反应42min,得到高阻隔功能单体;乙酰丙酮酸铜的质量为甘露醇质量的0.045wt%;2,2

‑

联吡啶的质量为甘露醇质量的0.038wt%;

[0103]

(2)制备高阻隔抗菌预聚物;

[0104]

将己二酸、丁二醇和步骤(1)得到的高阻隔功能单体混合后,升温到167℃,在氮气氛围下持续反应1.3h,得到高阻隔抗菌预聚物;其中,高阻隔功能单体与己二酸的摩尔比为1:6.2;己二酸与丁二醇的摩尔比为1:1.75;

[0105]

(3)制备己二酸丁二醇酯化物;

[0106]

将摩尔比为1:1.25的己二酸与丁二醇混合后,升温到137℃后保温,至反应体系呈现均一熔融态时,继续升温到178℃,在氮气氛围下持续反应2.4h,得到己二酸丁二醇酯化物;

[0107]

(4)制备对苯二甲酸丁二醇酯化物;

[0108]

将对苯二甲酸、丁二醇和钛酸四丁酯混合后,升温到186℃后保温,至反应体系呈现均一熔融态时,继续升温到225℃,在氮气氛围下持续反应3.4h,得到对苯二甲酸丁二醇酯化物;对苯二甲酸与丁二醇的摩尔比为1:2.55;钛酸四丁酯的质量为对苯二甲酸质量的0.012wt%;

[0109]

(5)制备高阻隔抗菌低聚物;

[0110]

将步骤(2)得到的高阻隔抗菌预聚物、步骤(3)得到的己二酸丁二醇酯化物、乙二醇锑和磷酸三甲酯混合后,升温到226℃后保温,至反应体系呈现均一熔融态时,继续升温到254℃,在氮气氛围下持续反应2.5h,得到高阻隔抗菌低聚物;高阻隔抗菌预聚物与己二酸丁二醇酯化物的摩尔比为1:365;乙二醇锑的质量为己二酸丁二醇酯化物质量的0.008wt%;磷酸三甲酯的质量为己二酸丁二醇酯化物质量的0.025wt%;

[0111]

(6)制备高阻隔抗菌pbat聚合物;

[0112]

将步骤(4)得到的对苯二甲酸丁二醇酯化物与步骤(5)得到的高阻隔抗菌低聚物混合后,升温到235℃后保温,至反应体系呈现均一熔融态时,继续升温到266℃,在氮气氛围下持续反应2.4h,得到高阻隔抗菌pbat聚合物;其中,高阻隔抗菌低聚物与对苯二甲酸丁二醇酯化物的摩尔比为1:365。

[0113]

制得的一种高阻隔抗菌pbat聚合物,分子结构式如下:

[0114][0115]

式中,~~~~的结构式如下:

[0116][0117]

其中,*代表支链与氮原子的连接点;x代表聚己二酸丁二醇酯链段的聚合度;y代表聚对苯二甲酸丁二醇酯链段的聚合度;高阻隔抗菌pbat聚合物的重均分子量为2.8

×

105;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为4.2g/10min;熔点为142℃;端羧基含量为29mmol/kg;对大肠杆菌的抑菌率为87%,对金黄色葡萄球菌的抑菌率为75%;45天的生物降解率为18.9%。

[0118]

将高阻隔抗菌pbat聚合物进行吹塑成型,得到抗菌pbat阻隔膜,吹塑成型时,吹塑温度为172℃,吹胀比为5:1,吹膜机的口模间隙为1.3mm。

[0119]

制得的抗菌pbat阻隔膜的厚度为50μm,氧气透过率为8.6cc/m2/day/0.1mpa,水蒸气透过率为216g/m2/day。

[0120]

实施例3

[0121]

一种高阻隔抗菌pbat聚合物的制备方法,具体步骤如下:

[0122]

(1)制备高阻隔功能单体;

[0123]

将摩尔比为1:6.5的甘露醇与dl

‑

精氨酸混合后,升温到70℃后保温,至反应体系

呈现均一熔融态时,加入溴化亚铜和2,2

‑

联吡啶,再继续升温到78℃,在氮气氛围下持续反应42min,得到高阻隔功能单体;溴化亚铜的质量为甘露醇质量的0.05wt%;2,2

‑

联吡啶的质量为甘露醇质量的0.04wt%;

[0124]

(2)制备高阻隔抗菌预聚物;

[0125]

将己二酸、丁二醇和步骤(1)得到的高阻隔功能单体混合后,升温到170℃,在氮气氛围下持续反应2h,得到高阻隔抗菌预聚物;其中,高阻隔功能单体与己二酸的摩尔比为1:6.5;己二酸与丁二醇的摩尔比为1:2;

[0126]

(3)制备己二酸丁二醇酯化物;

[0127]

将摩尔比为1:1.3的己二酸与丁二醇混合后,升温到140℃后保温,至反应体系呈现均一熔融态时,继续升温到180℃,在氮气氛围下持续反应2.5h,得到己二酸丁二醇酯化物;

[0128]

(4)制备对苯二甲酸丁二醇酯化物;

[0129]

将对苯二甲酸、丁二醇和钛酸四丁酯混合后,升温到190℃后保温,至反应体系呈现均一熔融态时,继续升温到240℃,在氮气氛围下持续反应4h,得到对苯二甲酸丁二醇酯化物;对苯二甲酸与丁二醇的摩尔比为1:2.6;钛酸四丁酯的质量为对苯二甲酸质量的0.02wt%;

[0130]

(5)制备高阻隔抗菌低聚物;

[0131]

将步骤(2)得到的高阻隔抗菌预聚物、步骤(3)得到的己二酸丁二醇酯化物、乙二醇锑和磷酸三甲酯混合后,升温到230℃后保温,至反应体系呈现均一熔融态时,继续升温到260℃,在氮气氛围下持续反应3h,得到高阻隔抗菌低聚物;高阻隔抗菌预聚物与己二酸丁二醇酯化物的摩尔比为1:400;乙二醇锑的质量为己二酸丁二醇酯化物质量的0.0065wt%;磷酸三甲酯的质量为己二酸丁二醇酯化物质量的0.03wt%;

[0132]

(6)制备高阻隔抗菌pbat聚合物;

[0133]

将步骤(4)得到的对苯二甲酸丁二醇酯化物与步骤(5)得到的高阻隔抗菌低聚物混合后,升温到240℃后保温,至反应体系呈现均一熔融态时,继续升温到270℃,在氮气氛围下持续反应2.5h,得到高阻隔抗菌pbat聚合物;其中,高阻隔抗菌低聚物与对苯二甲酸丁二醇酯化物的摩尔比为1:400。

[0134]

制得的一种高阻隔抗菌pbat聚合物,分子结构式如下:

[0135][0136]

式中,~~~~的结构式如下:

[0137][0138]

其中,*代表支链与氮原子的连接点;x代表聚己二酸丁二醇酯链段的聚合度;y代表聚对苯二甲酸丁二醇酯链段的聚合度;高阻隔抗菌pbat聚合物的重均分子量为3.1

×

105;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为3.8g/10min;熔点为139℃;端羧基含量为22mmol/kg;对大肠杆菌的抑菌率为96%,对金黄色葡萄球菌的抑菌率为91%;45天的生物降解率为22.1%。

[0139]

将高阻隔抗菌pbat聚合物进行吹塑成型,得到抗菌pbat阻隔膜,吹塑成型时,吹塑温度为180℃,吹胀比为6:1,吹膜机的口模间隙为2.5mm。

[0140]

制得的抗菌pbat阻隔膜的厚度为10μm,氧气透过率为9.3cc/m2/day/0.1mpa,水蒸气透过率为289g/m2/day。

[0141]

对比例1

[0142]

一种pbat聚合物的制备方法,基本同实施例3,不同之处仅在于对比例1不进行步骤(1),且将步骤(2)中的高阻隔功能单体替换为dl

‑

精氨酸。

[0143]

制得的pbat聚合物的重均分子量为4.2

×

104;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为7.8g/10min;熔点为121℃;端羧基含量为10mmol/kg;对大肠杆菌的抑菌率为79%,对金黄色葡萄球菌的抑菌率为65%;45天的生物降解率为23.8%。

[0144]

将pbat聚合物按与实施例3相同的方法和条件加工成膜后,膜的厚度为10μm,氧气透过率为24.4cc/m2/day/0.1mpa,水蒸气透过率为425g/m2/day。

[0145]

将实施例3与对比例1对比,实施例3制备的pbat聚合物阻隔性能更优异,可有效隔绝氧气和水蒸气,这是因为对比例1中,由于聚合物不是梳状结构,而是一般的线性聚合物,

导致其结构致密性变差,氧气透过率和水蒸气透过率都出现明显增大的现象。

[0146]

对比例2

[0147]

一种pbat聚合物的制备方法,基本同实施例3,不同之处在于对比例2不进行步骤(1)和步骤(2),且将步骤(5)中的高阻隔抗菌预聚物替换为甘露醇。

[0148]

制得的pbat聚合物的重均分子量为2.5

×

105;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为4.5g/10min;熔点为126℃;端羧基含量为18mmol/kg;对大肠杆菌的抑菌率为0.2%,对金黄色葡萄球菌的抑菌率为0%;45天的生物降解率为24.1%。

[0149]

将pbat聚合物按与实施例3相同的方法和条件加工成膜后,膜的厚度为10μm,氧气透过率为7.6cc/m2/day/0.1mpa,水蒸气透过率为115g/m2/day。

[0150]

将实施例3与对比例2对比,实施例3制备的pbat聚合物对于大肠杆菌和金黄色葡萄球菌的抑菌率较高,这是因为对比例2制得的pbat聚合物在合成过程中未引入精氨酸,所以几乎不具备抗菌特性。

[0151]

对比例3

[0152]

一种pbat聚合物的制备方法,基本同实施例3,不同之处在于将步骤(5)中的“步骤(3)得到的己二酸丁二醇酯化物”替换为“步骤(4)得到的对苯二甲酸丁二醇酯化物”,将步骤(6)中的“步骤(4)得到的对苯二甲酸丁二醇酯化物”替换为“步骤(3)得到的己二酸丁二醇酯化物”。

[0153]

制得的pbat聚合物的重均分子量为6.1

×

104;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为3.9g/10min;熔点为134℃;端羧基含量为23mmol/kg;对大肠杆菌的抑菌率为72%,对金黄色葡萄球菌的抑菌率为63%;45天的生物降解率为25.1%。

[0154]

将pbat聚合物按与实施例3相同的方法和条件加工成膜后,膜的厚度为10μm,氧气透过率为13.2cc/m2/day/0.1mpa,水蒸气透过率为378g/m2/day。

[0155]

将实施例3与对比例3对比,对比例3制备的pbat聚合物分子量明显减小,这是因为与对苯二甲酸丁二醇酯化物进行缩聚反应后很难再缩聚己二酸丁二醇酯化物。此外,抗菌性能也受其影响,抗菌率显著减小。

[0156]

对比例4

[0157]

一种pbat聚合物的制备方法,具体步骤如下:

[0158]

(1)制备己二酸丁二醇酯化物;

[0159]

将摩尔比为1:1.2的己二酸与丁二醇混合后,升温到135℃后保温,至反应体系呈现均一熔融态时,继续升温到176℃,在氮气氛围下持续反应2h,得到己二酸丁二醇酯化物;

[0160]

(2)制备对苯二甲酸丁二醇酯化物;

[0161]

将对苯二甲酸、丁二醇和钛酸四丁酯混合后,升温到187℃后保温,至反应体系呈现均一熔融态时,继续升温到216℃,在氮气氛围下持续反应3h,得到对苯二甲酸丁二醇酯化物;对苯二甲酸与丁二醇的摩尔比为1:2.5;钛酸四丁酯的质量为对苯二甲酸质量的0.009wt%;

[0162]

(3)制备pbat;

[0163]

将步骤(1)得到的己二酸丁二醇酯化物、步骤(2)得到的对苯二甲酸丁二醇酯化物、乙二醇锑和磷酸三甲酯混合后,升温到228℃后保温,至反应体系呈现均一熔融态时,继续升温到258℃,在氮气氛围下持续反应2.3h,得到pbat;其中,己二酸丁二醇酯化物与对苯

二甲酸丁二醇酯化物的摩尔比为1:1.4;乙二醇锑的质量为己二酸丁二醇酯化物质量的0.009wt%;磷酸三甲酯的质量为己二酸丁二醇酯化物质量的0.023wt%;

[0164]

(4)制备抗菌pbat聚合物;

[0165]

将步骤(3)得到的pbat与精氨酸在真空干燥箱中干燥,充分混合后倒入单螺杆挤出机中共混,室温冷却,得到共混物,即为抗菌pbat聚合物;其中,精氨酸与pbat的摩尔比为1:38;真空干燥箱的温度为90℃,干燥时间为4h;共混温度为170℃,转速为32r/min。

[0166]

制得的pbat聚合物的重均分子量为3.8

×

104;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为6.9g/10min;熔点为117℃;端羧基含量为9mmol/kg;对大肠杆菌的抑菌率为55%,对金黄色葡萄球菌的抑菌率为43%;45天的生物降解率为28.9%。

[0167]

将pbat聚合物按与实施例3相同的方法和条件加工成膜后,膜的厚度为10μm,氧气透过率为30.3cc/m2/day/0.1mpa,水蒸气透过率为518g/m2/day。

[0168]

将实施例3与对比例4对比,对比例4制备的pbat聚合物阻隔特性变差,抗菌指标也明显变差,说明以共混方式直接引入精氨酸容易迁移。

[0169]

对比例5

[0170]

一种pbat聚合物的制备方法,具体过程如下:

[0171]

(1)制备高阻隔功能单体;

[0172]

将摩尔比为1:6.3的甘露醇与精氨酸混合后,升温到67℃后保温,至反应体系呈现均一熔融态时,加入溴化亚铜和2,2

‑

联吡啶,再继续升温到78℃,在氮气氛围下持续反应39min,得到高阻隔功能单体;溴化亚铜的质量为甘露醇质量的0.035wt%;2,2

‑

联吡啶的质量为甘露醇质量的0.029wt%;

[0173]

(2)制备己二酸丁二醇酯化物;

[0174]

将摩尔比为1:1.3的己二酸与丁二醇混合后,升温到140℃后保温,至反应体系呈现均一熔融态时,继续升温到180℃,在氮气氛围下持续反应2.5h,得到己二酸丁二醇酯化物;

[0175]

(3)制备对苯二甲酸丁二醇酯化物;

[0176]

将对苯二甲酸、丁二醇和钛酸四丁酯混合后,升温到190℃后保温,至反应体系呈现均一熔融态时,继续升温到210℃,在氮气氛围下持续反应3.8h,得到对苯二甲酸丁二醇酯化物;对苯二甲酸与丁二醇的摩尔比为1:2.6;钛酸四丁酯的质量为对苯二甲酸质量的0.02wt%;

[0177]

(4)制备pbat;

[0178]

将步骤(2)得到的己二酸丁二醇酯化物、步骤(3)得到的对苯二甲酸丁二醇酯化物、乙二醇锑和磷酸三甲酯混合后,升温到228℃后保温,至反应体系呈现均一熔融态时,继续升温到255℃,在氮气氛围下持续反应2.1h,得到pbat;其中,己二酸丁二醇酯化物与对苯二甲酸丁二醇酯化物的摩尔比为1:1.6;乙二醇锑的质量为己二酸丁二醇酯化物质量的0.011wt%;磷酸三甲酯的质量为己二酸丁二醇酯化物质量的0.027wt%;

[0179]

(5)制备抗菌pbat聚合物;

[0180]

将步骤(1)得到的抗菌单体与步骤(4)得到的pbat在真空干燥箱中干燥,充分混合后倒入单螺杆挤出机中共混,室温冷却,得到共混物,即为抗菌pbat聚合物;其中,抗菌单体与pbat的摩尔比为1:35;真空干燥箱的温度为90℃,干燥时间为4h;共混温度为168℃,转速

为32r/min。

[0181]

制得的pbat聚合物的重均分子量为3.2

×

105;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为4.9g/10min;熔点为131℃;端羧基含量为26mmol/kg;对大肠杆菌的抑菌率为67%,对金黄色葡萄球菌的抑菌率为54%;45天的生物降解率为29.4%。

[0182]

将pbat聚合物按与实施例3相同的方法和条件加工成膜后,膜的厚度为10μm,氧气透过率为10.2cc/m2/day/0.1mpa,水蒸气透过率为324g/m2/day。

[0183]

将实施例3与对比例5对比,对比例5制备的pbat聚合物同样出现了高阻隔功能单体易迁移的现象,且生物降解率较高,说明其耐用性不好,不利于市场应用。

[0184]

实施例4

[0185]

一种高阻隔抗菌pbat聚合物的制备方法,具体步骤如下:

[0186]

(1)制备高阻隔功能单体;

[0187]

将摩尔比为1:6的甘露醇与d

‑

精氨酸混合后,升温到62℃后保温,至反应体系呈现均一熔融态时,加入氯化亚铜和2,2

‑

联吡啶,再继续升温到77℃,在氦气氛围下持续反应35min,得到高阻隔功能单体;氯化亚铜的质量为甘露醇质量的0.04wt%;2,2

‑

联吡啶的质量为甘露醇质量的0.05wt%;

[0188]

(2)制备高阻隔抗菌预聚物;

[0189]

将己二酸、丁二醇和步骤(1)得到的高阻隔功能单体混合后,升温到162℃,在氦气氛围下持续反应1.5h,得到高阻隔抗菌预聚物;其中,高阻隔功能单体与己二酸的摩尔比为1:6;己二酸与丁二醇的摩尔比为1:1.15;

[0190]

(3)制备己二酸丁二醇酯化物;

[0191]

将摩尔比为1:1.2的己二酸与丁二醇混合后,升温到134℃后保温,至反应体系呈现均一熔融态时,继续升温到172℃,在氦气氛围下持续反应2.2h,得到己二酸丁二醇酯化物;

[0192]

(4)制备对苯二甲酸丁二醇酯化物;

[0193]

将对苯二甲酸、丁二醇和钛酸四丁酯混合后,升温到180℃后保温,至反应体系呈现均一熔融态时,继续升温到210℃,在氦气氛围下持续反应3.3h,得到对苯二甲酸丁二醇酯化物;对苯二甲酸与丁二醇的摩尔比为1:2.45;钛酸四丁酯的质量为对苯二甲酸质量的0.004wt%;

[0194]

(5)制备高阻隔抗菌低聚物;

[0195]

将步骤(2)得到的高阻隔抗菌预聚物、步骤(3)得到的己二酸丁二醇酯化物、乙二醇锑和磷酸三甲酯混合后,升温到222℃后保温,至反应体系呈现均一熔融态时,继续升温到250℃,在氦气氛围下持续反应2h,得到高阻隔抗菌低聚物;高阻隔抗菌预聚物与己二酸丁二醇酯化物的摩尔比为1:370;乙二醇锑的质量为己二酸丁二醇酯化物质量的0.001wt%;磷酸三甲酯的质量为己二酸丁二醇酯化物质量的0.02wt%;

[0196]

(6)制备高阻隔抗菌pbat聚合物;

[0197]

将步骤(4)得到的对苯二甲酸丁二醇酯化物与步骤(5)得到的高阻隔抗菌低聚物混合后,升温到233℃后保温,至反应体系呈现均一熔融态时,继续升温到280℃,在氦气氛围下持续反应2h,得到高阻隔抗菌pbat聚合物;其中,高阻隔抗菌低聚物与对苯二甲酸丁二醇酯化物的摩尔比为1:355。

[0198]

制得的一种高阻隔抗菌pbat聚合物,分子结构式如下:

[0199][0200]

式中,~~~~的结构式如下:

[0201][0202]

其中,*代表支链与氮原子的连接点;x代表聚己二酸丁二醇酯链段的聚合度;y代表聚对苯二甲酸丁二醇酯链段的聚合度;高阻隔抗菌pbat聚合物的重均分子量为3.2

×

105;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为4.1g/10min;熔点为142℃;端羧基含量为21mmol/kg;对大肠杆菌的抑菌率为86%,对金黄色葡萄球菌的抑菌率为78%;45天的生物降解率为19.2%。

[0203]

将高阻隔抗菌pbat聚合物进行吹塑成型,得到抗菌pbat阻隔膜,吹塑成型时,吹塑温度为160℃,吹胀比为3:1,吹膜机的口模间隙为0.65mm。

[0204]

制得的抗菌pbat阻隔膜的厚度为30μm,氧气透过率为5.3cc/m2/day/0.1mpa,水蒸气透过率为221g/m2/day。

[0205]

实施例5

[0206]

一种高阻隔抗菌pbat聚合物的制备方法,具体步骤如下:

[0207]

(1)制备高阻隔功能单体;

[0208]

将摩尔比为1:6.1的甘露醇与l

‑

精氨酸混合后,升温到66℃后保温,至反应体系呈现均一熔融态时,加入碘化亚铜和2,2

‑

联吡啶,再继续升温到79℃,在氖气氛围下持续反应45min,得到高阻隔功能单体;碘化亚铜的质量为甘露醇质量的0.06wt%;2,2

‑

联吡啶的质量为甘露醇质量的0.02wt%;

[0209]

(2)制备高阻隔抗菌预聚物;

[0210]

将己二酸、丁二醇和步骤(1)得到的高阻隔功能单体混合后,升温到164℃,在氖气

氛围下持续反应1.7h,得到高阻隔抗菌预聚物;其中,高阻隔功能单体与己二酸的摩尔比为1:6.1;己二酸与丁二醇的摩尔比为1:2.15;

[0211]

(3)制备己二酸丁二醇酯化物;

[0212]

将摩尔比为1:1.15的己二酸与丁二醇混合后,升温到138℃后保温,至反应体系呈现均一熔融态时,继续升温到175℃,在氖气氛围下持续反应2.3h,得到己二酸丁二醇酯化物;

[0213]

(4)制备对苯二甲酸丁二醇酯化物;

[0214]

将对苯二甲酸、丁二醇和钛酸四丁酯混合后,升温到182℃后保温,至反应体系呈现均一熔融态时,继续升温到215℃,在氖气氛围下持续反应3.6h,得到对苯二甲酸丁二醇酯化物;对苯二甲酸与丁二醇的摩尔比为1:2.5;钛酸四丁酯的质量为对苯二甲酸质量的0.008wt%;

[0215]

(5)制备高阻隔抗菌低聚物;

[0216]

将步骤(2)得到的高阻隔抗菌预聚物、步骤(3)得到的己二酸丁二醇酯化物、乙二醇锑和磷酸三甲酯混合后,升温到224℃后保温,至反应体系呈现均一熔融态时,继续升温到257℃,在氖气氛围下持续反应2.2h,得到高阻隔抗菌低聚物;高阻隔抗菌预聚物与己二酸丁二醇酯化物的摩尔比为1:380;乙二醇锑的质量为己二酸丁二醇酯化物质量的0.01wt%;磷酸三甲酯的质量为己二酸丁二醇酯化物质量的0.04wt%;

[0217]

(6)制备高阻隔抗菌pbat聚合物;

[0218]

将步骤(4)得到的对苯二甲酸丁二醇酯化物与步骤(5)得到的高阻隔抗菌低聚物混合后,升温到236℃后保温,至反应体系呈现均一熔融态时,继续升温到275℃,在氖气氛围下持续反应2.1h,得到高阻隔抗菌pbat聚合物;其中,高阻隔抗菌低聚物与对苯二甲酸丁二醇酯化物的摩尔比为1:370。

[0219]

制得的一种高阻隔抗菌pbat聚合物,分子结构式如下:

[0220][0221]

式中,~~~~的结构式如下:

[0222][0223]

其中,*代表支链与氮原子的连接点;x代表聚己二酸丁二醇酯链段的聚合度;y代表聚对苯二甲酸丁二醇酯链段的聚合度;高阻隔抗菌pbat聚合物的重均分子量为2.6

×

105;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为4.8g/10min;熔点为132℃;端羧基含量为31mmol/kg;对大肠杆菌的抑菌率为92%,对金黄色葡萄球菌的抑菌率为85%;45天的生物降解率为21.3%。

[0224]

将高阻隔抗菌pbat聚合物进行流延成型,得到抗菌pbat阻隔膜,流延成型时,流延温度为150℃,流延模头模唇宽度为0.5mm。

[0225]

制得的抗菌pbat阻隔膜的厚度为25μm,氧气透过率为3.2cc/m2/day/0.1mpa,水蒸气透过率为132g/m2/day。

[0226]

实施例6

[0227]

一种高阻隔抗菌pbat聚合物的制备方法,具体步骤如下:

[0228]

(1)制备高阻隔功能单体;

[0229]

将摩尔比为1:6.3的甘露醇与dl

‑

精氨酸混合后,升温到68℃后保温,至反应体系呈现均一熔融态时,加入乙酰丙酮酸铜和2,2

‑

联吡啶,再继续升温到80℃,在氦气氛围下持续反应37min,得到高阻隔功能单体;乙酰丙酮酸铜的质量为甘露醇质量的0.055wt%;2,2

‑

联吡啶的质量为甘露醇质量的0.045wt%;

[0230]

(2)制备高阻隔抗菌预聚物;

[0231]

将己二酸、丁二醇和步骤(1)得到的高阻隔功能单体混合后,升温到168℃,在氦气氛围下持续反应1.8h,得到高阻隔抗菌预聚物;其中,高阻隔功能单体与己二酸的摩尔比为1:6.4;己二酸与丁二醇的摩尔比为1:1.8;

[0232]

(3)制备己二酸丁二醇酯化物;

[0233]

将摩尔比为1:1.18的己二酸与丁二醇混合后,升温到139℃后保温,至反应体系呈现均一熔融态时,继续升温到177℃,在氦气氛围下持续反应2.4h,得到己二酸丁二醇酯化物;

[0234]

(4)制备对苯二甲酸丁二醇酯化物;

[0235]

将对苯二甲酸、丁二醇和钛酸四丁酯混合后,升温到184℃后保温,至反应体系呈现均一熔融态时,继续升温到220℃,在氦气氛围下持续反应3.9h,得到对苯二甲酸丁二醇酯化物;对苯二甲酸与丁二醇的摩尔比为1:2.55;钛酸四丁酯的质量为对苯二甲酸质量的0.016wt%;

[0236]

(5)制备高阻隔抗菌低聚物;

[0237]

将步骤(2)得到的高阻隔抗菌预聚物、步骤(3)得到的己二酸丁二醇酯化物、乙二醇锑和磷酸三甲酯混合后,升温到228℃后保温,至反应体系呈现均一熔融态时,继续升温到258℃,在氦气氛围下持续反应2.8h,得到高阻隔抗菌低聚物;高阻隔抗菌预聚物与己二酸丁二醇酯化物的摩尔比为1:450;乙二醇锑的质量为己二酸丁二醇酯化物质量的0.007wt%;磷酸三甲酯的质量为己二酸丁二醇酯化物质量的0.035wt%;

[0238]

(6)制备高阻隔抗菌pbat聚合物;

[0239]

将步骤(4)得到的对苯二甲酸丁二醇酯化物与步骤(5)得到的高阻隔抗菌低聚物混合后,升温到239℃后保温,至反应体系呈现均一熔融态时,继续升温到268℃,在氦气氛围下持续反应2.2h,得到高阻隔抗菌pbat聚合物;其中,高阻隔抗菌低聚物与对苯二甲酸丁二醇酯化物的摩尔比为1:385。

[0240]

制得的一种高阻隔抗菌pbat聚合物,分子结构式如下:

[0241][0242]

式中,~~~~的结构式如下:

[0243][0244]

其中,*代表支链与氮原子的连接点;x代表聚己二酸丁二醇酯链段的聚合度;y代表聚对苯二甲酸丁二醇酯链段的聚合度;高阻隔抗菌pbat聚合物的重均分子量为2.9

×

105;在温度为190℃且负荷为2.16kg的条件下测得熔融指数为3.7g/10min;熔点为139℃;端羧基含量为25mmol/kg;对大肠杆菌的抑菌率为88%,对金黄色葡萄球菌的抑菌率为89%;45天的生物降解率为20.8%。

[0245]

将高阻隔抗菌pbat聚合物进行流延成型,得到抗菌pbat阻隔膜,流延成型时,流延温度为190℃,流延模头模唇宽度为2mm。

[0246]

制得的抗菌pbat阻隔膜的厚度为40μm,氧气透过率为8.1cc/m2/day/0.1mpa,水蒸气透过率为98g/m2/day。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。