一种3d打印用pc/abs合金材料及其制备方法

技术领域

1.本发明属于3d打印材料技术领域,尤其是涉及一种3d打印用pc/abs合金材料及其制备方法。

背景技术:

2.abs树脂是由聚丁二烯橡胶(pb)、苯乙烯(s)和丙烯腈(a)接枝聚合而成。a给予abs热稳定性,b给予韧性和抗冲性,s提供刚性和可加工性。abs树脂可以通过调整a、b和s的成分组成使其获得较好的拉伸强度或缺口冲击强度,但较高的延伸率难以获得,无法满足3d打印构件性能要求。

3.pc/abs合金是由聚碳酸酯(pc)和丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)合并而成的热可塑性塑胶,结合了两种材料的优异特性。pc的加入可以改善abs的拉伸强度、缺口冲击强度和延伸率,但维卡软化温度会随之增大,并且由于pc价格相比abs更高,pc/abs合金材料的价格高于纯abs树脂。

4.pc/abs合金是部分相容的多相体系,也就是不均匀的组成形态,abs连续相的苯乙烯

‑

丙烯腈共聚物(as树脂)和pc相容。pc与abs中的苯乙烯

‑

丙烯腈共聚物(san)相界面粘结能力较好,但与pb的界面黏结有限,因此一般需要加入相容剂。

5.目前主流的相容剂主要分为四大类,马来酸酐接枝物、丙烯酸共聚物、胺基san反应性相容剂和双组分增容剂。相容剂的大体原理是通过与pc或abs上的某个基团发生化学反应,反应产物与未反应物之间有很好的相容性。比如,马来酸酐接枝物一类的种类又可细分为马来酸酐接枝abs(abs

‑

g

‑

mah)、聚烯烃接枝物、聚苯乙烯接枝共聚物(sma)等,它们的增容原理是马来酸酐基团与pc端羟基发生酯化反应生成接枝物,接枝物与abs具有较好的相容性。

6.目前对于3d打印用pc/abs合金材料的研究并不多,研究者对于pc/abs合金材料的关注点多集中在各项物理性能参数的提高,如拉伸强度、弯曲强度、延伸率和缺口冲击强度。然而,在熔融沉积成型(fdm)3d打印领域,由于打印过程中冷热不均匀,打印构件时容易出现翘曲的问题,对打印材料的热性能提出较高的要求,而目前关于这方面的研究资料较少。

7.中国专利cn109575557b公开了用于三维打印的pc/abs混合料及其制备方法和打印方法,该专利中增容剂为abs

‑

g

‑

mah,增强改性物料为苯乙烯

‑

马来酸酐共聚物、pbt、pet中的一种或几种。pc/abs混合料的制备方法包括以下步骤:(1)以重量份计,pc40~50份、abs40~50份、增容剂5~8份、纳米颗粒0.5~5份、增强改性物料1~10份和增韧改性物料5~20份称量备用;(2)将abs、增容剂以及纳米颗粒在高速混合机中混合均匀;(3)通过塑料挤出机将混合料熔融造粒得到abs复合物颗粒;(4)将abs复合物颗粒与pc、增强改性物料和增韧改性物料混合均匀形成pc/abs混合料。还公开了上述pc/abs混合料在三维打印中的应用方法,该方法使用的三维打印机具有螺杆,熔融pc/abs混合料后直接打印。采用该发明pc/abs混合料作为三维打印的原料进行打印,其拉伸强度及断裂伸长率均超越普通注射制

品的产品。该专利中pc、abs两种材料是1比1共混的,abs材料不是主要相,另外,虽然该专利中的材料具备较好的拉伸强度和断裂伸长率。但是该专利材料主要考虑的是拉伸强度与断裂伸长率,这些都是力学性能的考虑,其并没有主要考虑材料的可打印性能。

技术实现要素:

8.基于现有技术中较少研究3d打印用pc/abs合金材料的现状,本发明提供一种3d打印用pc/abs合金材料及其制备方法。

9.基于本发明的技术方案,能够实现:3d打印用pc/abs合金材料在各项物理性能(拉伸强度和延伸率)均衡且满足作为打印构件性能要求的情况下,3d打印用pc/abs合金材料还具备较低的维卡软化温度,并且原料成本低。

10.本发明的目的可以通过以下技术方案来实现:

11.本发明提供一种3d打印用pc/abs合金材料,由pc、abs以及助剂制备而成,其中,pc与abs作为主材,pc与abs的重量份之比为15~35:65~85,所述助剂包括马来酸酐接枝abs、丁腈橡胶、苯乙烯

‑

马来酸酐共聚物与无机填充材料,其中,马来酸酐接枝abs、丁腈橡胶、苯乙烯

‑

马来酸酐共聚物、无机填充材料与主材的重量份之比为1~20:1~10:1~20:1~10:100。

12.在本发明的一个实施方式中,所述3d打印用pc/abs合金材料中,pc与abs作为主材,pc与abs的重量份之比为15~35:65~85,所述助剂包括马来酸酐接枝abs、丁腈橡胶、苯乙烯

‑

马来酸酐共聚物与无机填充材料,其中,马来酸酐接枝abs、丁腈橡胶、苯乙烯

‑

马来酸酐共聚物、无机填充材料与主材的重量份之比为1~10:1~6:1~10:2~5:100。

13.在本发明的一个实施方式中,所述pc与abs作为主材,pc与abs的重量份之比为20:80。

14.在本发明的一个实施方式中,3d打印用pc/abs合金材料,由pc、abs以及助剂制备而成,其中,pc与abs作为主材,pc与abs的重量份之比为20:80,所述助剂包括马来酸酐接枝abs、丁腈橡胶、苯乙烯

‑

马来酸酐共聚物与无机填充材料,其中,马来酸酐接枝abs、丁腈橡胶、苯乙烯

‑

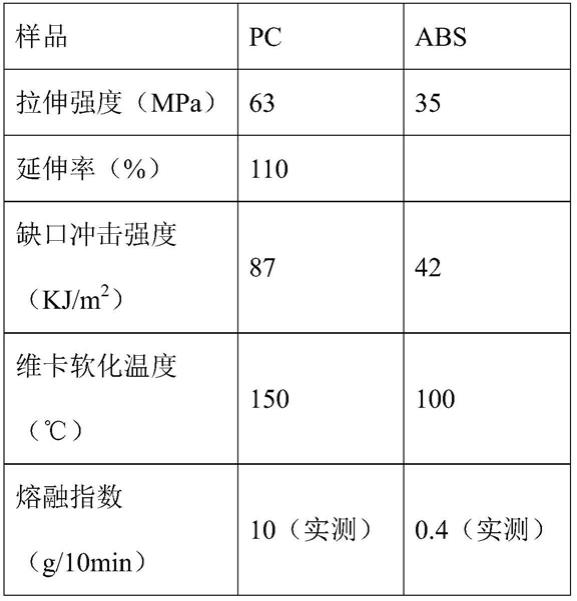

马来酸酐共聚物、无机填充材料与主材的重量份之比为10:2:4:4:100。

15.本发明的技术方案中,马来酸酐接枝abs作为第一助剂,1分子的马来酸酐能够接枝2分子pc树脂,提高分子链长度,在几乎不影响其它性能参数的情况下对合金材料的延伸率提升明显,效果最好,并且可以降低材料的维卡软化温度。

16.但是仅仅添加马来酸酐接枝abs作为助剂的合金材料延伸率依然未达到要求,因此考虑在加入abs

‑

g

‑

mah的基础上继续加入其它增容剂和增韧剂。本发明选择丁腈橡胶作为第二助剂,丁腈橡胶能够进一步提高合金材料的延伸率,但同时牺牲了合金材料的拉伸强度和缺口冲击强度。另外,丁腈橡胶含量过多会出现材料不均匀,性能参数不稳定的现象,所以丁腈橡胶的加入不宜过多。选择加入苯乙烯

‑

马来酸酐共聚物材料提高材料的拉伸强度,苯乙烯

‑

马来酸酐共聚物能与剩余pc树脂发生酯交换反应,对合金材料的拉伸强度有提升作用。

17.本发明中以马来酸酐接枝abs、丁腈橡胶、苯乙烯

‑

马来酸酐共聚物作为助剂可以使得pc/abs合金材料能够满足大型fdm设备3d打印要求。

18.仅加入马来酸酐接枝abs、丁腈橡胶、苯乙烯

‑

马来酸酐共聚物作为助剂就可以使

得pc/abs合金材料能够满足大型fdm设备3d打印要求,但为了进一步改善材料的性能参数,在合金材料中增加无机填充材料进行改性,无机填充材料的加入会填充在高分子链段中间,提高材料微观紧密程度,减小材料内应力,提升材料强度。但是通过本技术的研究发现,无机填充材料能够提升合金材料的拉伸强度和缺口冲击强度,但对延伸率有较大影响,并降低了一定的流动性。原因是无机填充材料填充于pc和abs树脂链段之间,提高了材料的紧密程度,链段更不容易发送弯折断裂,从而提高材料强度,无机填充材料限制了高分子的自由位移,从而降低了材料的流动性,同时,又由于分子链之间更加紧密,分子链不容易更难被拉伸,造成材料的延伸率大幅下降。由于无机填充材料的加入对合金材料的延伸率影响较大,因此无机填充材料不宜加入过多。

19.由于相容剂的加入会提升pc/abs合金材料中pc组分与abs组分的相容性,相应的缺口冲击强度和延伸率会提高,拉伸强度有一定牺牲,因此本发明选择以维卡软化温度和熔融指数作为主要指标选择主材pc和abs。

20.在本发明的一个实施方式中,所述pc的性能要求如下:拉伸强度>50mpa,延伸率>100%,缺口冲击强度>70kj/m2,维卡软化温度<155℃,熔融指数<30g/10min。

21.在本发明的一个实施方式中,所述pc选择市售的pc

‑

110。

22.在本发明的一个实施方式中,所述abs的性能要求如下:拉伸强度>30mpa,延伸率>10%,缺口冲击强度>40kj/m2,维卡软化温度<105℃,熔融指数<2g/10min。

23.在本发明的一个实施方式中,所述abs选择市售的ag10ap。

24.在本发明的一个实施方式中,所述苯乙烯

‑

马来酸酐共聚物,在astm d1525测试标准,试样尺寸为1/8”,升温速率为120℃/hr下,所述维卡软化温度范围100

‑

120℃;在astm d1238测试标准,温度230℃,砝码重量3.8kg,条件下,熔融指数<10g/10mi。

25.在本发明的一个实施方式中,所述马来酸酐接枝abs(abs

‑

g

‑

mah)要求接枝率高。

26.在本发明的一个实施方式中,所述无机填充材料选用碳酸钙材料。碳酸钙会进入pc/abs合金材料链段间隙中,起紧密作用。碳酸钙的加入会牺牲材料的延伸率,但提高了合金材料的拉伸强度,降低构件的翘曲程度。

27.在本发明的一个实施方式中,所述碳酸钙要求材料尽可能细,尺寸≥400目。

28.本发明还提供所述3d打印用pc/abs合金材料的制备方法,将作为主材的pc、abs以及作为助剂的马来酸酐接枝abs、丁腈橡胶、苯乙烯

‑

马来酸酐共聚物与无机填充材料混匀,将混合好的物料加入到双螺杆挤出机中熔融共混,挤出造粒得到3d打印用pc/abs合金材料。

29.考虑到碳酸钙由于颗粒较细,直接加入会飞散在空中,无法与材料紧密吸附,分散不均匀。

30.因此,在本发明的一个实施方式中,采用无水乙醇将碳酸钙制作成糊状,再与合金材料颗粒一同放置于混料机混匀,将混合好的物料加入到双螺杆挤出机中熔融共混,挤出造粒得到pc/abs合金。酒精在混匀过程中会因为混料机混杆与颗粒摩擦生热而迅速挥发,碳酸钙在这一过程中能够与合金颗粒快速混匀。

31.与现有技术相比,本发明提供的3d打印用pc/abs合金材料之所以具备良好的材料性能的原因体现在以下方面:

32.(1)本发明中主材种类和配比组成合适。不同种类的abs材料性能参数差异大,本

发明选用的abs材料中聚丁二烯橡胶含量较高,因此材料的缺口冲击强度较高,流动性适中。本发明abs和pc的配比中abs占主要部分,pc含量的提高会使合金材料维卡软化温度快速提高,造成最终3d打印温度较高,层间温差、构件与环境温差均较大,成品翘曲度大。

33.(2)合金材料选用了合理的相容剂、增韧剂、无机填充材料搭配。一种助剂通常只能造成合金材料内部发送一种化学变化,改变合金2

‑

3个性能参数,并且变化程度有限,要想材料各项性能参数均衡,需要大量助剂搭配使用。本发明材料中总共加入3种助剂和1种填充物,分别是abs

‑

g

‑

mah、丁腈橡胶、苯乙烯

‑

马来酸酐共聚物和碳酸钙,综合各成分的配比,实现最终合金材料综合性能的优化提升;

34.①

abs

‑

g

‑

mah是相容剂,其中mah是马来酸酐,1分子马来酸酐能够和2分子pc树脂反应,pc树脂被abs

‑

g

‑

mah链接上,相当于产物上既有pc链段,又有abs链段,相似相容原理使得abs和pc的相容性提高,即合金材料的相容性提高;

②

abs

‑

g

‑

mah虽然能够链接pc,但abs

‑

g

‑

mah的数量是较少的,即接枝了马来酸酐的abs占总abs的含量较少,因此,仍有较大量的pc树脂未链接到马来酸酐上,如果全部用abs

‑

g

‑

mah来连接pc树脂会对成本造成巨大压力,因此剩余的pc材料可以通过其他方式来提高与abs的相容性,这里采用苯乙烯

‑

马来酸酐共聚物作为增容剂,苯乙烯

‑

马来酸酐共聚物上有羧基,能与pc树脂发生酯交换反应,同时部分双键能与abs材料发生反应,从而将pc材料与abs材料连接起来,最终产物与pc和abs的相容性均较好,大大提高了pc/abs合金的相容性。

③

丁腈橡胶和碳酸钙是一对作用有些相反的添加物,碳酸钙作为填充颗粒填充于pc和abs树脂链段之间,提高了材料的紧密程度,链段更不容易发送弯折断裂,从而提高材料强度,填充颗粒限制了高分子的自由位移,从而降低了材料的流动性,同时,又由于分子链之间更加紧密,分子链不容易更难被拉伸,造成材料的延伸率大幅下降。由于碳酸钙对合金材料的延伸率即韧性破坏较大,而其对缺口冲击强度的弥补却不能忽视,因此必须采用其他方式来弥补因纳米碳酸钙加入而丢失的材料韧性,目前发现最好的方式就是加入丁腈橡胶,丁腈橡胶是一种高分子橡胶材料,其分子量远高于abs材料中的pb橡胶成分,碳酸钙的加入增加了合金材料内部的弯曲程度,pb橡胶由于分子量较低,其作用被弱化,而丁腈橡胶的加入弥补了因纳米碳酸钙加入而造成的材料韧性缺失,从原理上弥补了abs中pb橡胶分子量较小的不足。

35.(3)本发明pc/abs合金的性能参数与大型fdm 3d打印技术对打印材料的要求匹配。对打印材料的要求一般有两步。首先是可打印性,即要求材料有好的成型度,打印材料打印过程要经过加热、冷却,因此存在一个冷热收缩率,冷热收缩率过大会造成材料精度不高,打印成型后出现翘曲等问题,对于同一类材料,冷热收缩率通常差别不大,因此降低材料的打印温度是关键,因此需要材料具备低的软化温度;第二是材料的力学性能满足构件生产要求,目前聚乳酸(pla)材料成型效果最好,但是材料强度较低,本发明的合金材料具备较高的拉伸强度,这对于通常处于静态的3d打印构件尤其重要。

36.(4)超越普通注塑制品的拉伸强度与断裂伸长率并不是本发明的pc/abs合金材料首要考虑的因素,本发明的pc/abs合金材料首先是从大型3d打印这一应用角度出发,首要考虑因素是材料的可打印性,其次才是综合力学性能。因此本发明的pc/abs合金材料的特色在于同时兼具较高的延伸率、较低的维卡软化温度及适宜的流动性,使得材料在应用于三维打印时能够在较低的喷嘴温度下工作,成品的翘曲度较低。

具体实施方式

37.下面结合具体实施例对本发明进行详细说明。

38.以下实施例中,材料性能的测试标准或方法介绍如下:

39.拉伸强度和延伸率:astm d638,拉伸速率6mm/min;

40.缺口冲击强度:astm d256,尺寸3.2mm;

41.维卡软化温度:astm d1525,升温速率50℃/hr,砝码质量:1kg;

42.熔融指数:astm d12383,测试条件(abs为200℃,5kg;pc为300℃,1.2kg),单位g/10min。

43.实施例1

44.主材选择和配比

45.本实施中主材pc和abs的信息如下:

46.pc材料:pc

‑

110,台湾奇美实业股份有限公司;

47.abs材料:ag10ap,台湾化学纤维股份有限公司;

48.主材pc和abs的物性参数参考表1所示,表1未注明“实测”的数据由材料制备公司提供,实验标准参考实施方式刚开始的描述。

49.表1 实施例1中主材的性能参数

[0050][0051]

本实施例将pc和abs按一定比例共混制备合金材料,用注塑机制备标准试样并进行测试。

[0052]

具体实验步骤为:将pc放入真空干燥箱中在100℃下干燥8h,abs在80℃下放入真空干燥箱中干燥8h,然后按一定的比例在装入袋中,通过手动进行材料混匀。将混合好的物料加入到双螺杆挤出机中熔融共混,挤出造粒得到pc/abs合金。所得共混粒料放入注塑机中制备标准试样,用标准试样进行拉伸实验、缺口冲击实验和维卡软化温度测定实验。

[0053]

本实施例中,pc/abs合金配方(质量份)如表2所示。

[0054]

表2 pc/abs合金配方(质量份)

[0055]

样品a1

‑

1a1

‑

2a1

‑

3a1

‑

4pc0102030abs100908070

[0056]

本实施例中,pc/abs合金配方的性能如表3所示。

[0057]

表3 pc/abs合金配方性能参数

[0058][0059]

本实施例自制的pc/abs合金材料性能数据进行测试时,采用了国标的标准,参考如下:

[0060]

拉伸强度和延伸率:gb/t 1040

‑

92,拉伸速率10mm/min;

[0061]

缺口冲击强度:gb/t 1843,摆锤类型为悬臂梁(5.5j),缺口类型为a(深度2mm);

[0062]

维卡软化温度:升温速率50℃/hr,砝码重量:10n;

[0063]

熔融指数:温度200℃,砝码质量5kg。

[0064]

综合考量合金材料随主材占比不同的趋势以及3d打印对材料热性能的要求后,最终选择a1

‑

3样品作为合金主材配方。

[0065]

实施例2

[0066]

在实施例1的基础上,研究pc/abs合金材料中添加助剂的选择和配比

[0067]

备用助剂种类如下:

[0068]

马来酸酐接枝abs(abs

‑

g

‑

mah);

[0069]

苯乙烯

‑

马来酸酐共聚物;

[0070]

丁腈橡胶。

[0071]

首先进行第一助剂挑选与配比研究

[0072]

主材的配比参照实施例1中a1

‑

3样品配方,即pc20重量份,abs80重量份。

[0073]

第一助剂选用马来酸酐接枝abs(abs

‑

g

‑

mah)按一定比例(1~10%)与主材一同加

入袋中手动混匀,并加入双螺杆挤出机中熔融共混,挤出造粒得到pc/abs合金,所得共混粒料放入注塑机中制备标准试样,用标准试样进行拉伸实验、缺口冲击实验和维卡软化温度测定实验。

[0074]

最终选用abs

‑

g

‑

mah作为第一助剂,原因是:1分子的马来酸酐能够接枝2分子pc树脂,提高分子链长度,在几乎不影响其它性能参数的情况下对合金材料的延伸率提升明显,效果最好,并且可以降低材料的维卡软化温度。助剂加入的配比详情见表5,性能参数见表6:

[0075]

表5 abs

‑

g

‑

mah为助剂的pc/abs合金配方(质量份)

[0076]

样品a1

‑

3a2

‑

1a2

‑

2pc202020abs808080abs

‑

g

‑

mah0510

[0077]

表6 abs

‑

g

‑

mah为助剂的pc/abs合金配方的性能参数

[0078][0079]

可以看出,马来酸酐接枝abs(abs

‑

g

‑

mah)的加入明显提高了合金材料的延伸率,降低了维卡软化温度,但是即便加入10质量份的马来酸酐接枝abs,延伸率依然达到理想要求,因此考虑在加入abs

‑

g

‑

mah的基础上继续加入其它增容剂和增韧剂,选用a2

‑

2样品作为进一步实验的基本样品。

[0080]

第二助剂挑选及配比

[0081]

第二助剂选用丁腈橡胶,丁腈橡胶是由丙烯腈与丁二烯单体聚合而成的共聚物,其成分与abs类似,加入少量的丁腈橡胶对合金的相容性破坏不大,但却能使材料的延伸率有明显地提高,加入1~10wt%的丁腈橡胶对合金材料性能影响效果如表7。

[0082]

表7 第二助剂挑选

‑

材料配方与性能参数(质量份)

[0083]

样品a2

‑

2a3

‑

1a3

‑

2a3

‑

3a3

‑

4pc2020202020abs8080808080abs

‑

g

‑

mah1010101010

丁腈橡胶02468拉伸强度(mpa)3731251816延伸率(%)2741485152缺口冲击强度(kj/m2)3128242017维卡软化温度(℃)104104104104104熔融指数(g/10min)11111

[0084]

可以看出,丁腈橡胶的加入能够提高合金材料的延伸率,但过多的对合金的强度造成较大破坏,通过分析,认为加入2质量份丁腈橡胶的a3

‑

1组效果最好,选用该组进入下一步实验。

[0085]

第三助剂挑选及配比

[0086]

第三助剂选用苯乙烯

‑

马来酸酐共聚物材料,丁腈橡胶的加入提高了合金材料的延伸率,但是合金材料的拉伸强度被牺牲了,在用于大型fdm 3d打印时效果可能不好,因此选择加入苯乙烯

‑

马来酸酐共聚物提高合金的强度。

[0087]

加入1~10wt%的苯乙烯

‑

马来酸酐共聚物对合金材料性能影响效果如表8。

[0088]

表8 第三助剂挑选的材料配方与性能参数(质量份)

[0089]

样品a3

‑

1a4

‑

1a4

‑

2a4

‑

3a4

‑

4pc2020202020abs8080808080abs

‑

g

‑

mah1010101010丁腈橡胶22222苯乙烯

‑

马来酸酐共聚物02468拉伸强度(mpa)3133363636延伸率(%)4141414343缺口冲击强度(kj/m2)2823221715维卡软化温度(℃)104104104104104熔融指数(g/10min)11111

[0090]

从表8可以看出,苯乙烯

‑

马来酸酐共聚物的加入提高了合金材料拉伸强度,但同时牺牲了部分缺口冲击强度。

[0091]

无机填充材料挑选及配比

[0092]

无机填充材料选用碳酸钙材料,碳酸钙是一种无机填料,会进入pc/abs合金材料链段间隙中,起紧密作用。碳酸钙的加入会牺牲材料的延伸率,但提高了合金材料的拉伸强度,降低构件的翘曲程度。

[0093]

加入1~10wt%的碳酸钙对合金材料性能影响效果如表9。

[0094]

表9 无机填充材料挑选的材料配方与性能参数(质量份)

[0095][0096][0097]

从表9可以看出,碳酸钙的加入提高了合金材料拉伸强度,但同时牺牲了部分延伸率,a5

‑

2组材料中碳酸钙含量是a5

‑

1组的两倍,但拉伸强度提升不明显,因此加入4质量份碳酸钙效果更佳,a5

‑

1组材料相比a4

‑

2组材料拉伸强度更高,可适应不同应用场景的需求。

[0098]

本发明材料与市售材料的打印性能对比研究

[0099]

表10 实施例2中a5

‑

1组材料和在售pc/abs合金参数对比

[0100][0101]

两款材料的主要区别在于实施例2中a5

‑

1组材料拉伸强度更高,但拉伸强度和缺口冲击强度较低。通过测试,实施例2中a5

‑

1组材料和在售合金材料的最佳打印喷嘴温度均为240℃,两种材料的打印制品效果接近。

[0102]

对于两种材料的打印制品翘曲程度,进行了实验比对。比对方式为分别用两种材料在最佳打印温度附近(

±

10℃)打印一个40

×

40

×

1.5mm的方格,用一定质量的圆底物质按住方格一角两条边5mm处,测量对角与平面高度差,两个对角记录两个数据,分别为h1和h2,数据如表11所示。

[0103]

表11 实施例2中a5

‑

1组材料和在售pc/abs合金翘曲度对比

[0104][0105]

可以看出,在喷嘴温度为240℃的打印条件下,实施例2中a4

‑

2组材料相比在售pc/abs合金材料,h1和h2均更小,相比a4

‑

2组材料,打印构件翘曲度进一步降低。

[0106]

实施例3

[0107]

pc/abs合金材料制备工艺的研究

[0108]

高分子材料注塑成型制备标准试样过程中,温度和压力过低时,合金材料流动性差,注塑不完全,注塑样品残缺;温度和压力过高时,注塑过程容易有合金材料溢出。通过观察注塑机一区注塑前后压力差距可以判断温度和压力是否合适。

[0109]

对同一种合金材料,在不同剩余压力(即注塑后一区压力,b1组剩余压力为8mpa,

b2组剩余压力为10mpa)下,试样的延伸率误差不同,b2组更好。b1组的注塑温度和压力为刚好实现注塑样品无残缺(温度或压力再低一些则出现残缺),b2组为温度和压力富裕的情况,因此,通过注塑制备pc/abs合金材料样品时,可适当提高注塑温度和压力,注塑样品的均一性会更好。

[0110]

本实施例主要研究合金制备工艺中碳酸钙的加入方式与加入时机。

[0111]

碳酸钙由于颗粒较细,直接加入会飞散在空中,无法与材料紧密吸附,分散不均匀。

[0112]

因此,本实施例采用无水乙醇将碳酸钙制作成糊状,再与合金材料颗粒一同放置于混料机混匀,酒精在混匀过程中会因为混料机混杆与颗粒摩擦生热而迅速挥发,碳酸钙在这一过程中能够与合金颗粒快速混匀。

[0113]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。