一种3,3

’‑

二氯联苯胺盐酸盐生产工艺

技术领域

1.本发明涉及有机化工生产技术领域,具体涉及一种3,3

’‑

二氯联苯胺盐酸盐生产工艺。

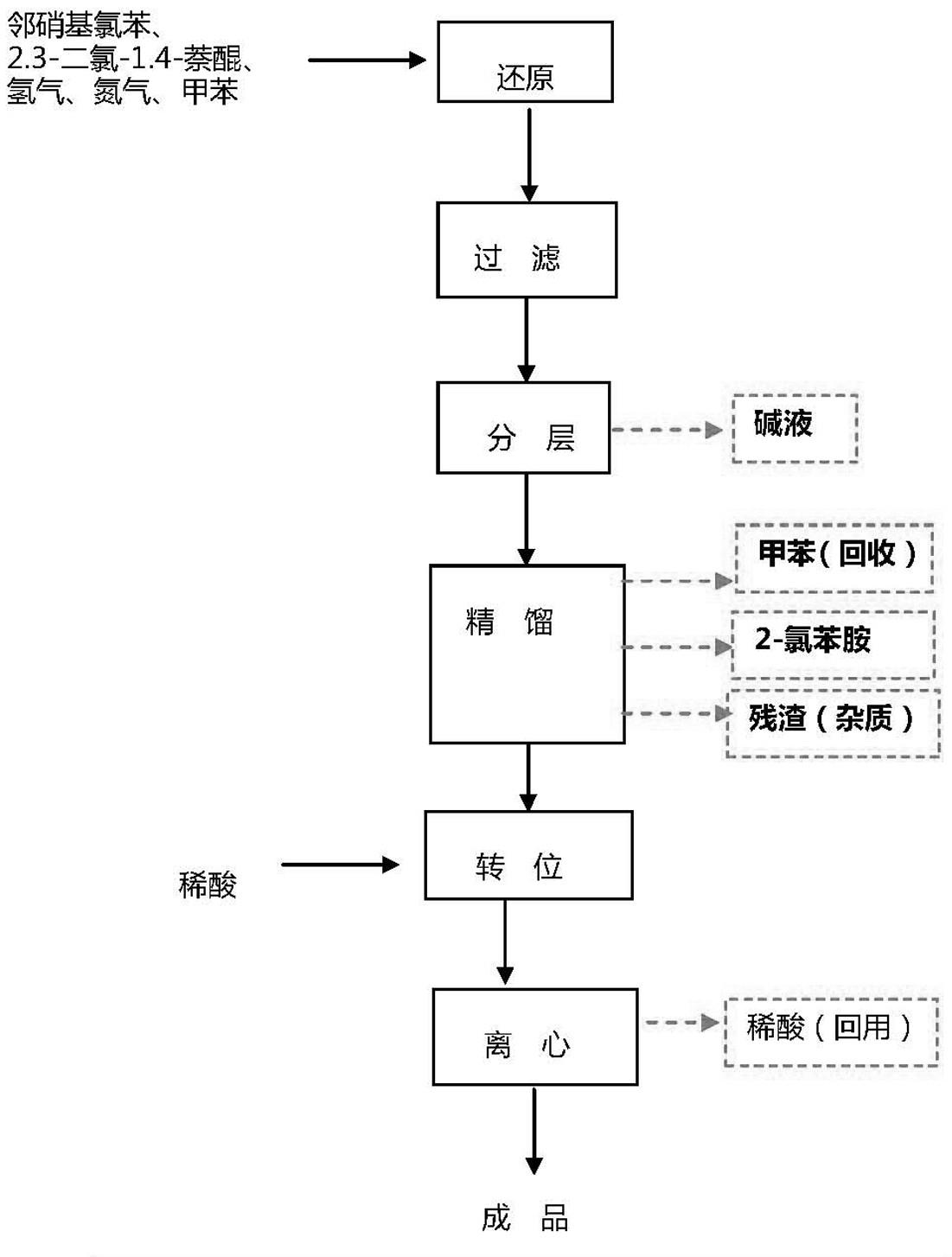

背景技术:

2.3,3

’‑

二氯联苯胺(盐)是一种重要的有机颜料中间体,用于颜料黄112、13、14、17、35、55、颜料橙13、颜料红38等中高档双芳胺类偶氮颜料。由于双芳胺类偶氮颜料耐溶性能和耐迁移性能较好,且有很好的抗结晶性和热稳定性,同时具有比单偶氮颜料高一倍的着色强度,色泽鲜艳,价格低廉,因而在油墨,塑料,橡胶,涂料,染料等行业有广泛用途,去年全球有机颜料总产量约32万吨,其中双芳胺系列有机颜料占总产量的25%。另外3,3

’‑

二氯联苯胺(盐)所生产的有机颜料色光纯正光亮,耐碱,耐热坚牢度好,是颜料行业难以替代的品种,如c.i颜料黄17,因为它们的着色力和透明性,做高透明性印刷油墨合适的着色剂,除了双芳胺类黄色偶氮颜料外别无选择。全世界3,3

’‑

二氯联苯胺(盐)需求量巨大,约合5万吨/年。

3.传统的3,3

’‑

二氯联苯胺(盐)生产工艺以邻硝基氯苯为主要原料,在氢氧化钠溶液中,用甲醛还原成2,2

’‑

二氯氧化偶氮苯,然后用水合肼还原成2,2

’‑

二氯氢化偶氮苯,再用55%的硫酸转位成3,3

’‑

二氯联苯胺的硫酸盐,由于硫酸盐粘稠状,不能形成良好的结晶,很难过滤出商品,所以最后还需加水稀释,用盐酸成盐,结晶,再离心过滤出商品,得到3,3

’‑

二氯联苯胺的盐酸盐。这种工艺流程长,使用原材料毒性高,产生的大量的废水、废酸,浓度高难以处理,污染性强。

4.近年来国内3,3

’‑

二氯联苯胺(盐)的生产工艺逐渐升级为加氢还原工艺,即采用催化加氢法生产3,3

’‑

二氯联苯胺(盐),方法是将邻硝基氯苯溶于与水不互溶的有机溶剂(如甲苯),在表面活性剂和催化剂的存在下,在水和有机溶剂两相中加氢,直接还原成2,2

’‑

二氯氢化偶氮苯,再用55%的硫酸转位成3,3

’‑

二氯联苯胺的硫酸盐,加水稀释,分离出有机溶剂,用盐酸成盐,结晶,再离心过滤出商品,即3,3

’‑

二氯联苯胺的盐酸盐。这种工艺初步解决了还原工序的污染问题,但3,3

’‑

二氯联苯胺(盐)生产的大量废酸污染问题仍然严重制约着3,3

’‑

二氯联苯胺(盐)的生产。传统工艺硫酸或盐酸转位生产3,3

’‑

二氯联苯胺(盐)的生产工艺流程及相应的废水处理工艺流程见图4

‑

图7,可以看出,该种工艺方法流程复杂,产生的废酸废水较多,污染较强,废水的处理也非常麻烦。

5.因此,非常有必要打破原有的生产工艺路线,开发出一种新型的3,3

’‑

二氯联苯胺(盐)生产工艺,来解决环境污染与3,3

’‑

二氯联苯胺(盐)的产能制约问题。

技术实现要素:

6.本发明所要解决的技术问题是针对现有技术的不足,提供一种设计合理、安全可靠的3,3

’‑

二氯联苯胺盐酸盐生产工艺,不仅实现了3,3

’‑

二氯联苯胺生产废酸的零排放,杜绝了废酸污染,解决了制约3,3

‑

二氯联苯胺生产的关键问题,而且实现了副产2

‑

氯苯胺,

提升了经济效益,另外大幅度减少了生产工序,提升了生产效率,降低了能源消耗。

7.本发明解决上述技术问题的技术方案如下:一种3,3

’‑

二氯联苯胺盐酸盐生产工艺,其特征在于,以邻硝基氯苯为主要原料,进行催化加氢还原反应,得到的还原产物先进行精馏,再将精馏后的目标产物2,2

‑

二氯氢化偶氮苯进行转位、分离,得到3,3

’‑

二氯联苯胺盐酸盐,见图3。

8.进一步的,所述催化加氢还原反应:将邻硝基氯苯、液碱、水、甲苯、催化剂按照一定比例配制完成后打入加氢釜,进行催化加氢还原反应。

9.其中配料过程:在配料罐中按用量依次加入水、液碱,搅拌均匀,取样分析碱度,碱度合格后加入甲苯、邻硝基氯苯,再将乳化剂十二烷基苯磺酸钠、2,3

‑

二氯

‑

1,4

‑

萘醌、催化剂加入配料罐,启动搅拌加热调整合适温度,搅拌乳化一定时间。

10.催化剂采用铂碳催化剂,2,3

‑

二氯

‑

1,4

‑

萘醌的加入作为一种助催化剂,同时可以抑制副反应的发生。

11.进一步的,所述还原产物的精馏过程:采用预设个数的精馏塔,通过控制塔内压力、温度及回流比,分离出甲苯、2

‑

氯苯胺及目标产物2,2

’‑

二氯氢化偶氮苯。

12.进一步的,还原产物的精馏包括如下步骤:在1#精馏塔内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为40

‑

60℃,控制回流比1.3

‑

1.8,塔顶连续采出甲苯进入到甲苯中转罐中,供还原投料重复使用,塔底连续采出不含甲苯的混合物并进入到2#精馏塔;在2#精馏塔内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为120

‑

135℃,从1#精馏塔塔底出来的不含甲苯的混合物由中部进入2#精馏塔,在塔顶分离出2

‑

氯苯胺,用泵输送至2

‑

氯苯胺储罐中待售,塔底连续采出成品2,2

’‑

二氯氢化偶氮苯和高沸物的混合物并进入到3#精馏塔;2#精馏塔采用塔内冷凝器进行内回流,通过采出邻氯苯胺的质量来控制塔顶采出温度,利用控制塔顶温度的方式进行回流量的控制;在3#精馏塔内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为165

‑

175℃,从2#精馏塔塔底出来的成品和高沸物的混合物再由中部进入3#精馏塔,塔顶采出2,2

’‑

二氯氢化偶氮苯,2,2

’‑

二氯氢化偶氮苯打入高位槽中待用,塔底间歇性采出高沸物,高沸物进入高沸物储槽13;3#精馏塔采用塔内冷凝器进行内回流,通过采出2,2

’‑

二氯氢化偶氮苯的质量来控制塔顶采出温度,利用控制塔顶温度的方式进行回流量的控制。

13.进一步的,精馏目标产物的转位反应:将预先配制好的稀酸打入转位釜,向转位釜内滴加2,2

’‑

二氯氢化偶氮苯,滴加完毕后开始转位;具体地,打开2,2

’‑

二氯氢化偶氮苯高位槽管道阀门向转位釜滴加,滴加速度看釜内温度而定,滴加期间转位釜夹套始终开降温水;转位期间温度采取分段控制逐渐升温,控制转位温度在0

‑

90℃。

14.转位期间温度的控制:滴加过程中控制反应温度不超过30℃,滴加完成后进行分阶段保温反应;第一阶段,自加完2,2

’‑

二氯氢化偶氮苯后于温度不超过40℃(35℃左右)保持一定时间;第二阶段,于40

‑

50℃保持一定时间;第三阶段,于50

‑

60℃保持一定时间;第四阶段,于60

‑

75℃保持一定时间。

15.转位可以在硫酸酸性条件下转位、在盐酸酸性条件下转位、硫酸和盐酸混合酸条件下转位,转位过程中所加酸的浓度范围在15%

‑

75%。

16.采用硫酸酸性条件下转位时,转位后需先进行酸析,即将3,3

’‑

二氯联苯胺硫酸盐转换为3,3

’‑

二氯联苯胺盐酸盐,再进行分离。其中分离采用压滤或者离心分离等方式将物料与酸进行分离。

17.在转位釜内2,2

’‑

二氯氢化偶氮苯在酸性条件下转位成3,3

‑

二氯联苯胺盐类,转位完毕,采用压滤或者离心分离等方式将物料与酸进行分离,成品包装后销售,分离产品后的稀酸进入到稀酸储槽中,待下批物料套用。

18.另外,还原产物精馏前还可先进行碱母液分离:还原产物过滤掉催化剂后,将水相与有机相分离,水相即碱性母液进入母液储槽10内套用,有机相物料即含有2,2

’‑

氢化偶氮苯和2

‑

氯苯胺的甲苯溶液进入下一步的精馏。

19.其中催化剂的过滤过程:向还原产物中加入一定量的甲苯,然后将物料打入管式过滤器进行催化剂过滤,过滤后的滤液进入自动分层罐4,在进行水相和有机相分离。

20.本发明的有益效果是:本发明采用对还原产物直接精馏、将精馏得到的目标产物再进行转位的工艺顺序:1.直接分离出了甲苯,节省传统工艺的加热分层、甲苯蒸馏等工序;2.通过精馏分离出了2

‑

氯苯胺,将原来作为污染物的2

‑

氯苯胺形成了商品销售,可以较好的提升经济效益;3.通过还原产物直接精馏的方式提纯了2,2

’‑

二氯氢化偶氮苯,使用纯净的2,2

’‑

二氯氢化偶氮苯进行转位,避免了2

‑

氯苯胺及副反应生成的高沸物进入转位工序污染转位所使用的稀酸,使转位分离产品后的稀酸仍然纯净,可以多次重复套用,实现了废酸的零排放,杜绝了废酸污染,解决了制约3,3

’‑

二氯联苯胺生产的关键问题;4.由于使用纯净的2,2

’‑

二氯氢化偶氮苯转位,转位结束后即可得到高纯度的3,3

’‑

二氯联苯胺盐酸盐(或其它盐类)成品,节省了传统工艺的加热溶解,活性炭吸附、酸析等工序,既缩短了工艺流程,提升了工艺效率,又避免了反复升温降温节约了大量的能源;5.由于使用了高纯度2,2

’‑

二氯氢化偶氮苯转位,大幅度提升了产品的质量;6.由于不再排放废酸,避免了废酸携带产品,产品的收率有较大提升。

附图说明

21.图1是本发明实施例1的工艺流程框图;图2是本发明实施例2的工艺流程框图;图3是本发明3,3

’‑

二氯联苯胺盐整体生产工艺流程图;图4是传统盐酸转位3,3

’‑

二氯联苯胺盐生产工艺流程图;图5是传统盐酸转位3,3

’‑

二氯联苯胺盐的废水处理工艺流程图;图6是传统硫酸转位3,3

’‑

二氯联苯胺盐生产工艺流程图;图7是传统硫酸转位3,3

’‑

二氯联苯胺盐的废水处理工艺流程图;图中:1.配料罐,2.加氢釜,3.微孔过滤器,4.自动分层罐,5.1#精馏塔,6.2#精馏塔,7.3#精馏塔,8.转位釜,9.离心机,10.碱母液储槽,11.甲苯储槽,12.2

‑

氯苯胺储槽,13.高沸物储槽,14.稀酸储槽。

具体实施方式

22.以下实施例是对本发明的进一步说明,并非对本发明的限制。

23.实施例1如图1所示,本实施例的3,3

’‑

二氯联苯胺盐生产工艺,所采用的的设备包括配料罐1、原釜即加氢釜2、微孔过滤器3、1#精馏塔5、2#精馏塔6、3#精馏塔7、转位釜8、离心机9、甲苯储槽11、2

‑

氯苯胺储槽12、高沸物储槽13及稀酸储槽14。工艺步骤如下:a配料:在配料罐1中按用量依次加入1500千克水、1000千克液碱(生产启动时添加水和液碱,正常生后添加浓缩后的碱性母液)搅拌均匀,取样分析碱度,碱度合格(碱度在15

‑

20%)后用流量计加入4000千克甲苯、3000千克邻硝基氯苯,再加入乳化剂十二烷基苯磺酸钠12千克、2,3

‑

二氯

‑

1,4

‑

萘醌5千克、及适量铂碳催化剂加入配料罐,启动搅拌加热调整合适温度,搅拌乳化一定时间后再将配料罐中的全部物料用泵打入加氢釜2。

24.b加氢还原:加氢釜2内,用0.4mpa氮气置换空气3次,再用0.4mpa氢气置换氮气2次,打开氢气阀门用氢气流量计和调节阀将氢气充至0.6mpa,启动搅拌进行加氢反应,反应期间,根据反应情况及时通过变频器调整搅拌转速来控制氢的吸收速度,使之平稳反应,控制反应时间12小时左右。

25.c过滤:待加氢釜内的物料不再吸收氢时将物料用氢气压至微孔过滤器3,过滤后的催化剂重复使用,具体地用氮气将过滤器中催化剂反吹至缓存罐,放入加氢釜,物料进入1#蒸馏塔5。

26.d精馏:在1#精馏塔5内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为40

‑

60℃,控制回流比1.3

‑

1.8,塔顶连续采出甲苯进入到甲苯中转罐中,供还原投料重复使用,塔底连续采出不含甲苯的混合物并进入到2#精馏塔6;在2#精馏塔6内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为120

‑

135℃,从1#精馏塔塔底出来的不含甲苯的混合物由中部进入2#精馏塔6,在塔顶分离出2

‑

氯苯胺,用泵输送至2

‑

氯苯胺储罐中待售,塔底连续采出成品2,2

’‑

二氯氢化偶氮苯和高沸物的混合物并进入到3#精馏塔7;2#精馏塔6采用塔内冷凝器进行内回流,通过采出邻氯苯胺的质量来控制塔顶采出温度,利用控制塔顶温度的方式进行回流量的控制;在3#精馏塔7内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为165

‑

175℃,从2#精馏塔塔底出来的成品和高沸物的混合物再由中部进入3#精馏塔7,塔顶采出2,2

‑

二氯氢化偶氮苯,2,2

’‑

二氯氢化偶氮苯打入高位槽中待用,塔底间歇性采出高沸物,高沸物进入高沸物储槽13;3#精馏塔7采用塔内冷凝器进行内回流,通过采出2,2

’‑

二氯氢化偶氮苯的质量来控制塔顶采出温度,利用控制塔顶温度的方式进行回流量的控制。

27.e转位:往转位釜8内通过计量装置加入预先配制好的25%盐酸溶液5000千克,然后通过计量装置加入1500千克上一步得到的2,2

’‑

二氯氢化偶氮苯,并控制反应温度在5

‑

75℃,15至20小时后,2,2

’‑

氢化偶氮苯全部转化为3,3

’‑

二氯联苯胺盐酸盐后反应结束;转位期间温度采取分段控制逐渐升温:具体地,打开2,2

’‑

二氯氢化偶氮苯高位槽管道阀门向转位釜滴加,滴加速度看釜内温度而定,滴加期间转位釜夹套始终开降温水,滴加过程中控制反应温度不超过30℃,滴加完成后进行分阶段保温反应;第一阶段,自加完2,2

’‑

二氯氢化偶氮苯后于温度不超过40℃(35℃左右)保持1小时;第二阶段,于40

‑

50℃保持2小时;第三阶段,于50

‑

60℃保持2小时;第四阶段,于60

‑

75℃保持4小时。

28.f分离:利用离心机9(也可替换为压滤方式)进行固液分离得到成品3,3

’‑

二氯联

苯胺盐酸盐及稀盐酸。成品包装后销售,稀盐酸进入到稀酸储槽14中进行循环使用,作为向转位釜8内加入的稀酸使用。

29.实施例2如图2所示,本实施例的3,3

’‑

二氯联苯胺盐生产工艺,所采用的的设备包括配料罐1、原釜即加氢釜2、微孔过滤器3、自动分层罐4、1#精馏塔5、2#精馏塔6、3#精馏塔7、转位釜8、离心机9、碱母液储槽10、甲苯储槽11、2

‑

氯苯胺储槽12、高沸物储槽13及稀酸储槽14。工艺步骤如下:a配料:在配料罐1中按用量依次加入1500千克水、1000千克液碱(生产启动时添加水和液碱,正常生后添加浓缩后的碱性母液)搅拌均匀,取样分析碱度,碱度合格后用流量计加入4000千克甲苯、3000千克邻硝基氯苯,再加入乳化剂十二烷基苯磺酸钠12千克、2,3

‑

二氯

‑

1,4

‑

萘醌5千克、及适量铂碳催化剂加入配料罐,启动搅拌加热调整合适温度,搅拌乳化一定时间后再将配料罐中的全部物料用泵打入加氢釜2。

30.b加氢还原:加氢釜2内,用0.4mpa氮气置换空气3次,再用0.4mpa氢气置换氮气2次,打开氢气阀门用氢气流量计和调节阀将氢气充至0.6mpa,启动搅拌进行加氢反应,反应期间,根据反应情况及时通过变频器调整搅拌转速来控制氢的吸收速度,使之平稳反应,控制反应时间12小时左右。

31.c过滤:待加氢釜内的物料不再吸收氢时将物料用氢气压至微孔过滤器3,过滤后的催化剂重复使用,具体地用氮气将过滤器中催化剂反吹至缓存罐,放入加氢釜,物料进入自动分层罐4。

32.d碱母液分离:在自动分层罐4内,水相与有机相分离,即含有2,2

’‑

二氯氢化偶氮苯和2

‑

氯苯胺等物料的甲苯溶液同碱性母液分离。水相即碱性母液进入到母液储槽10内套用,用于配料罐中作为液碱使用,有机相物料即含有2,2

‑

氢化偶氮苯和2

‑

氯苯胺的甲苯溶液进入下一步的精馏。

33.e精馏:在1#精馏塔5内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为40

‑

60℃,控制回流比1.3

‑

1.8,塔顶连续采出甲苯进入到甲苯中转罐中,供还原投料重复使用,塔底连续采出不含甲苯的混合物并进入到2#精馏塔6;在2#精馏塔6内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为120

‑

135℃,从1#精馏塔塔底出来的不含甲苯的混合物由中部进入2#精馏塔6,在塔顶分离出2

‑

氯苯胺,用泵输送至2

‑

氯苯胺储罐中待售,塔底连续采出成品2,2

’‑

二氯氢化偶氮苯和高沸物的混合物并进入到3#精馏塔7;2#精馏塔6采用塔内冷凝器进行内回流,通过采出邻氯苯胺的质量来控制塔顶采出温度,利用控制塔顶温度的方式进行回流量的控制;在3#精馏塔7内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为165

‑

175℃,从2#精馏塔塔底出来的成品和高沸物的混合物再由中部进入3#精馏塔7,塔顶采出2,2

‑

二氯氢化偶氮苯,2,2

’‑

二氯氢化偶氮苯打入高位槽中待用,塔底间歇性采出高沸物,高沸物进入高沸物储槽13;3#精馏塔7采用塔内冷凝器进行内回流,通过采出2,2

’‑

二氯氢化偶氮苯的质量来控制塔顶采出温度,利用控制塔顶温度的方式进行回流量的控制。

34.f转位:往转位釜8内通过计量装置加入预先配制好的50%硫酸溶液5000千克,然后通过计量装置加入1500千克上一步得到的2,2

’‑

二氯氢化偶氮苯,并控制反应温度在5

‑

75

℃,15至20小时后,2,2

’‑

氢化偶氮苯全部转化为3,3

’‑

二氯联苯胺硫酸盐后反应结束;转位期间温度采取分段控制逐渐升温:具体地,打开2,2

’‑

二氯氢化偶氮苯高位槽管道阀门向转位釜滴加,滴加速度看釜内温度而定,滴加期间转位釜夹套始终开降温水,滴加过程中控制反应温度不超过30℃,滴加完成后进行分阶段保温反应;第一阶段,自加完2,2

’‑

二氯氢化偶氮苯后于温度不超过40℃(35℃左右)保持1小时;第二阶段,于40

‑

50℃保持2小时;第三阶段,于50

‑

60℃保持2小时;第四阶段,于60

‑

75℃保持4小时。

35.g分离:利用离心机9进行固液分离得到成品3,3

’‑

二氯联苯胺硫酸盐及稀硫酸。成品包装后销售,稀硫酸进入到稀酸储槽14中进行循环使用,作为向转位釜8内加入的稀硫使用。

36.实施例3本实施例的3,3

’‑

二氯联苯胺盐生产工艺,所采用的的设备同实施例2,所不同的是,在转位之后增设了酸析步骤。具体工艺步骤如下:a配料:在配料罐1中按用量依次加入1500千克水、1000千克液碱搅拌均匀,取样分析碱度,碱度合格后用流量计加入4000千克甲苯、3000千克邻硝基氯苯,再加入乳化剂十二烷基苯磺酸钠12千克、2,3

‑

二氯

‑

1,4

‑

萘醌5千克、及适量铂碳催化剂加入配料罐,启动搅拌加热调整合适温度,搅拌乳化一定时间后再将配料罐中的全部物料用泵打入加氢釜2。

37.b加氢还原:加氢釜2内,用0.4mpa氮气置换空气3次,再用0.4mpa氢气置换氮气2次,打开氢气阀门用氢气流量计和调节阀将氢气充至0.6mpa,启动搅拌进行加氢反应,反应期间,根据反应情况及时通过变频器调整搅拌转速来控制氢的吸收速度,使之平稳反应,控制反应时间12小时左右。

38.c过滤:待加氢釜内物料不再吸收氢时将物料用氢气压至微孔过滤器3,过滤后的催化剂重复使用,具体地用氮气将过滤器中催化剂反吹至缓存罐,放入加氢釜,物料进入自动分层罐4。

39.d碱母液分离:在自动分层罐4内,水相与有机相分离,即含有2,2

’‑

二氯氢化偶氮苯和2

‑

氯苯胺等物料的甲苯溶液同碱性母液分离。水相即碱性母液进入到母液储槽10内套用,用于配料罐中作为液碱使用,有机相物料即含有2,2

‑

氢化偶氮苯和2

‑

氯苯胺的甲苯溶液进入下一步的精馏。

40.e精馏:在1#精馏塔5内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为40

‑

60℃,控制回流比1.3

‑

1.8,塔顶连续采出甲苯进入到甲苯中转罐中,供还原投料重复使用,塔底连续采出不含甲苯的混合物并进入到2#精馏塔6;在2#精馏塔6内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为120

‑

135℃,从1#精馏塔塔底出来的不含甲苯的混合物由中部进入2#精馏塔6,在塔顶分离出2

‑

氯苯胺,用泵输送至2

‑

氯苯胺储罐中待售,塔底连续采出成品2,2

’‑

二氯氢化偶氮苯和高沸物的混合物并进入到3#精馏塔7;2#精馏塔6采用塔内冷凝器进行内回流,通过采出邻氯苯胺的质量来控制塔顶采出温度,利用控制塔顶温度的方式进行回流量的控制;在3#精馏塔7内,在负压条件下,塔内压力为5

‑

15kpa,塔顶采出温度为165

‑

175℃,从2#精馏塔塔底出来的成品和高沸物的混合物再由中部进入3#精馏塔7,塔顶采出2,2

’‑

二氯氢化偶氮苯,2,2

’‑

二氯氢化偶氮苯打入高位槽中待用,塔底间歇性采出高沸物,高沸物

进入高沸物储槽13;3#精馏塔7采用塔内冷凝器进行内回流,通过采出2,2

’‑

二氯氢化偶氮苯的质量来控制塔顶采出温度,利用控制塔顶温度的方式进行回流量的控制。

41.f转位:往转位釜8内通过计量装置加入预先配制好的50%硫酸溶液5000千克,然后通过计量装置加入3000千克上一步得到的2,2

’‑

二氯氢化偶氮苯,并控制反应温度在5

‑

75℃,7至8小时后2,2

‑

氢化偶氮苯全部转化为3,3

’‑

二氯联苯胺硫酸盐后反应结束。

42.转位期间温度采取分段控制逐渐升温:具体地,打开2,2

’‑

二氯氢化偶氮苯高位槽管道阀门向转位釜滴加,滴加速度看釜内温度而定,滴加期间转位釜夹套始终开降温水,滴加过程中控制反应温度不超过30℃,滴加完成后进行分阶段保温反应;第一阶段,自加完2,2

’‑

二氯氢化偶氮苯后于温度不超过40℃(35℃左右)保持1小时;第二阶段,于40

‑

50℃保持2小时;第三阶段,于50

‑

60℃保持2小时;第四阶段,于60

‑

75℃保持4小时。

43.g酸析:采用稀盐酸将3,3

’‑

二氯联苯胺硫酸盐进行酸析得到3,3

’‑

二氯联苯胺盐酸盐。

44.h分离:利用离心机9进行固液分离得到成品3,3

’‑

二氯联苯胺盐酸盐及稀酸。成品包装后销售,稀酸进入到稀酸储槽14中进行循环使用,作为向转位釜8内加入的稀酸使用。

45.除说明书所述的技术特征外,均为本专业人员的现有技术。

46.另外值得注意的是:上述实施例中所用的精馏塔采用填料塔,也可采用板式塔或者二者组合塔;本发明所得终产物为3,3

’‑

二氯联苯胺盐酸盐,本领域技术人员也可以根据实际情况利用常规元素的调整或替换得到其他产物形式,包括但不限于3,3

’‑

二氯联苯胺、3,3

’‑

二氯联苯胺硫酸盐、3,3

’‑

二氯联苯胺硝酸盐、3,3

’‑

二氯联苯胺亚硫酸盐、3,3

’‑

二氯联苯胺亚硝酸盐、3,3

’‑

二氯联苯胺碳酸盐,本领域技术人员未经创造性劳动作出的上述产物的常规转换,均在本发明的保护范围之内。

47.本发明所得中间产物2

‑

氯苯胺,本领域技术人员也可以根据实际情况利用常规元素的调整或替换得到其他产物形式,包括但不限于2

‑

氯苯胺盐酸盐、2

‑

氯苯胺硫酸盐、2

‑

氯苯胺硝酸盐、2

‑

氯苯胺亚硫酸盐、2

‑

氯苯胺亚硝酸盐、2

‑

氯苯胺碳酸盐,本领域技术人员未经创造性劳动作出的上述产物的常规转换,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。