qd08钢精炼渣系和冶炼qd08钢的方法

技术领域

1.本技术涉及冶金领域,尤其涉及一种qd08钢精炼渣系和冶炼qd08钢的方法。

背景技术:

2.qd08钢是重要的汽车用钢,主要用于生产汽车发电机爪极,爪极在发电机中起磁极作用的,两个爪极中有一个爪极直接固定在电机转子轴上,另一爪极则用非导磁联接环固定在前一爪极上,当转子旋转时,一个爪极就带动另一爪极一起在定子内转动,当磁场绕组中有直流电通过时,爪极被磁化,就形成了旋转磁场。因其特殊的使用环境,要求其具有较高的抗疲劳特性,夹杂物是影响钢性能的重要因素,尤其是ds类夹杂问题突出,根据gb/t10561

‑

2005钢中非金属夹杂物含量的测定标准中定义,ds类夹杂为圆形或近似圆形,直径≥13μm的单颗粒夹杂物。ds类夹杂物造成疲劳破坏的机理有裂纹、空洞、相变和缺陷等多种形式,ds类夹杂直径越大,对钢材的抗疲劳性能影响越大,钢材的使用寿命越短。

3.现有技术对ds类夹杂去除的研究,多集中于其他钢种,对qd08钢的ds类夹杂去除研究较少。而由于钢种成分不同,夹杂物在冶炼过程中的状态和影响去除率的因素也不同,因此,研究qd08钢的ds类夹杂去除具有重要的意义。

技术实现要素:

4.本技术的目的在于提供一种qd08钢精炼渣系和冶炼qd08钢的方法,以解决上述问题。

5.为实现以上目的,本技术采用以下技术方案:

6.一种qd08钢精炼渣系,以质量百分比计算,包括:

7.氧化钙33.9

‑

56.2%、氧化硅20.2%

‑

27.2%、氧化铝16.8

‑

32.5%和氧化镁6.4%

‑

6.8%。

8.优选地,所述qd08钢精炼渣系的碱度为1.2

‑

2.8,曼内斯曼指数(mi)为0.04

‑

0.19,粘度为0.059

‑

0.212pa

·

s。

9.一种冶炼qd08钢的方法,包括:

10.转炉冶炼得到预定成分的钢水,然后再lf精炼过程中通过调渣、脱氧、成分调整和加钙,得到所述的qd08钢精炼渣系,然后软吹、连铸得到qd08钢。

11.优选地,所述预定成分的钢水中,以质量百分比计算,c≤0.035%、si0.15%

‑

0.20%、mn0.35%

‑

0.40%、p≤0.02%、al0.020%

‑

0.040%。

12.优选地,所述调渣包括:向钢水中加入生石灰和化渣剂;

13.所述生石灰与所述钢水的质量比为(0.3

‑

0.4):120,所述化渣剂与所述钢水的质量比为(0.2

‑

0.35):120。

14.优选地,所述脱氧包括:向钢水中加入硅铁粉、铝;

15.所述硅铁粉与所述钢水的质量比为(0.15

‑

0.2):120,所述铝与所述钢水的质量比为(0.01

‑

0.1):120。

16.优选地,所述脱氧操作中,白渣保持时间不小于20min。

17.优选地,所述成分调整包括:使用硅锰合金、硅铁粉进行si、mn含量调整;

18.所述硅锰合金与所述钢水的质量比为(0.05

‑

0.18):120,所述硅铁粉与所述钢水的质量比为(0.02

‑

0.1):120。

19.优选地,所述加钙包括:向钢水内加入钙线;

20.所述钙线与所述钢水的质量比为(0.006

‑

0.01):120。

21.优选地,所述软吹的时间为15min

‑

20min,氩气流量为200l/min

‑

300l/min;

22.所述连铸的铸坯断面180mm*180mm,拉速1.2

‑

1.3m/min,结晶器电磁搅拌电流290

‑

300a,频率4赫兹,凝固末端电磁搅拌电流150

‑

160a,频率10赫兹。

23.与现有技术相比,本技术的有益效果包括:

24.本技术提供的qd08钢精炼渣系,通过控制氧化钙、氧化硅、氧化铝和氧化镁的量,提升渣系抑制ds类夹杂物的碰撞长大的能力,提升对ds类夹杂物的去除效率;

25.本技术提供的冶炼qd08钢的方法,通过对预定成分的钢水进行精炼,并在精炼过程中通过调渣、脱氧、成分调整和加钙,得到对ds类夹杂物的去除效率较高的qd08钢精炼渣系,从而结合软吹、连铸得到ds类夹杂物较少较小的qd08钢,解决qd08钢疲劳缺陷导致使用寿命短的问题。

附图说明

26.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对本技术范围的限定。

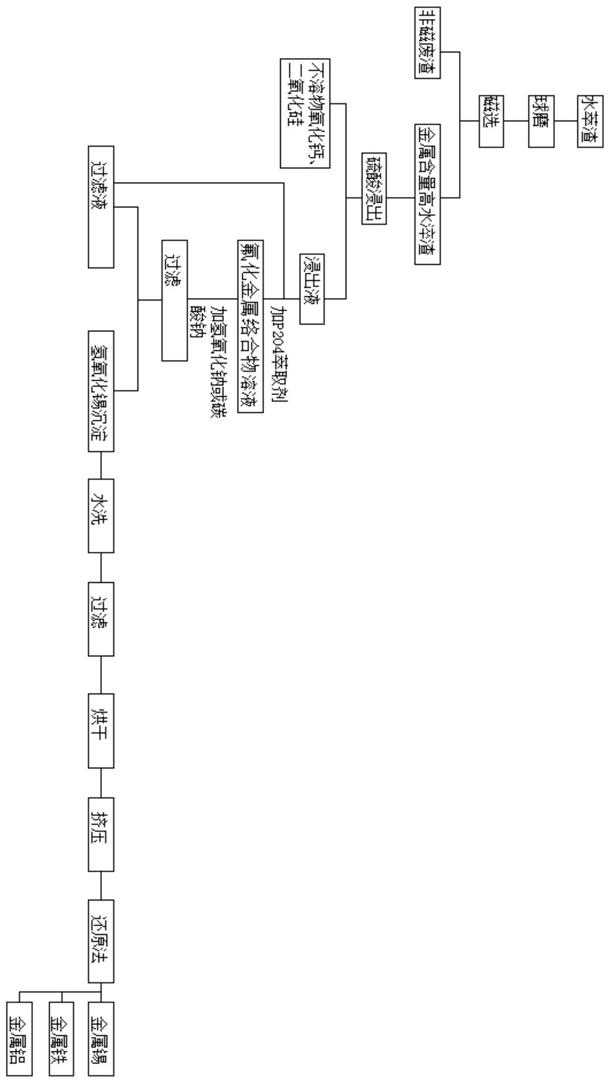

27.图1为实施例1

‑

3得到的渣系的相图;

28.图2为对比例1得到的渣系的相图;

29.图3为实施例1得到的铸锭的夹杂物的扫描电镜图;

30.图4为实施例2得到的铸锭的夹杂物的扫描电镜图;

31.图5为实施例3得到的铸锭的夹杂物的扫描电镜图;

32.图6为对比例1得到的铸锭的夹杂物的扫描电镜图。

具体实施方式

33.如本文所用之术语:

[0034]“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

[0035]

连接词“由

……

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

……

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

[0036]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

[0037]

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

[0038]“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说a组分的质量份为a份,b组分的质量份为b份,则表示a组分的质量和b组分的质量之比a:b。或者,表示a组分的质量为ak,b组分的质量为bk(k为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

[0039]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a和b)和(a或b)。

[0040]

本技术提供一种qd08钢精炼渣系,以质量百分比计算,包括:

[0041]

氧化钙33.9

‑

56.2%、氧化硅20.2%

‑

27.2%、氧化铝16.8

‑

32.5%和氧化镁6.4%

‑

6.8%。

[0042]

可选的,所述qd08钢精炼渣系中,以质量百分比计算,氧化钙的含量可以是33.9%、35%、40%、45%、50%、55%、56.2%或33.9

‑

56.2%之间的任一值,氧化硅的含量可以是20.2%、21%、22%、23%、24%、25%、26%、27%、27.2%或20.2%

‑

27.2%之间的任一值,氧化铝的含量可以是16.8%、20%、25%、30%、32.5%或16.8

‑

32.5%之间的任一值,氧化镁的含量可以是6.4%、6.5%、6.6%、6.7%、6.8%或6.4%

‑

6.8%之间的任一值。

[0043]

在一个可选的实施例中,所述qd08钢精炼渣系的碱度为1.2

‑

2.8,曼内斯曼指数为0.04

‑

0.19,粘度为0.059

‑

0.212pa

·

s。

[0044]

qd08钢中的ds类夹杂物,主要是以硫化钙包裹的钙镁铝酸盐,其共性是熔点低,易碰撞长大,与钢液润湿性好,不易穿过钢渣界面进入到钢渣中。钢中较高的钙含量是导致ds类夹杂物生成的主要原因,其中钙元素来源主要有两个,一个是精炼过程中钙线的喂入,一个是钢渣平衡反应过程中渣向钢液传钙。

[0045]

qd08属于铝脱氧钢,铝脱氧钢又必须要引入钙元素来改性夹杂物来抑制水口结瘤,钙元素控制不好生成的ds类夹杂物对qd08来说又是致命的,因此探求qd08钢中最佳的钙元素含量是亟待解决的问题。要冶炼对ds类夹杂物敏感度极高的qd08钢,精炼渣系和喂钙线工艺就显得尤为重要。

[0046]

从优化渣系角度出发,通过优化精炼渣系的成分,控制精炼渣系的碱度、曼内斯曼指数、熔点和粘度,更高效率的吸收ds类夹杂物,渣的化学成分、碱度、曼内斯曼指数、熔点和粘度等综合影响其对ds类夹杂物的吸收能力。

[0047]

mi=r/(%al2o3),曼内斯曼指数可以表示渣的流动性,曼内斯曼指数越大,流动性越差。

[0048]

可选的,所述qd08钢精炼渣系的碱度可以为1.2、1.5、2、2.5、2.8或者1.2

‑

2.8之间的任一值,曼内斯曼指数(mi)可以为0.04、0.05、0.10、0.15、0.19或者0.04

‑

0.19之间的任

一值,粘度可以为0.059pa

·

s、0.01pa

·

s、0.05pa

·

s、0.1pa

·

s、0.15pa

·

s、0.2pa

·

s、0.212pa

·

s或者0.059

‑

0.212pa

·

s之间的任一值。

[0049]

一种冶炼qd08钢的方法,包括:

[0050]

转炉冶炼得到预定成分的钢水,然后再lf精炼过程中通过调渣、脱氧、成分调整和加钙,得到所述的qd08钢精炼渣系,然后软吹、连铸得到qd08钢。

[0051]

优化精炼过程中的调渣操作和喂钙线操作,抑制ds类夹杂物的形核,控制夹杂物在炼钢温度下处于非液相区,防止夹杂物碰撞长大,降低夹杂物尺寸,进而控制ds类夹杂物。

[0052]

需要说明的是,氧化镁的来源主要是冶炼设备中耐火砖与钢水的接触输入。

[0053]

在一个可选的实施例中,所述预定成分的钢水中,以质量百分比计算,c≤0.035%、si0.15%

‑

0.20%、mn0.35%

‑

0.40%、p≤0.02%、al0.020%

‑

0.040%。

[0054]

qd08钢有其明确的成分范围,lf精炼之前先进行转炉冶炼,获得预定成分的钢水,一方面是为了便于控制lf精炼的最终结果,保证其最终成分符合钢种要求;另一方面也有利于通过渣系和调渣工作抑制ds类夹杂物长大,提高ds类夹杂物的去除效率。

[0055]

在一个可选的实施例中,所述调渣包括:向钢水中加入生石灰和化渣剂;

[0056]

所述生石灰与所述钢水的质量比为(0.3

‑

0.4):120,所述化渣剂与所述钢水的质量比为(0.2

‑

0.35):120。

[0057]

本技术实施例中所用的化渣剂为低氟化渣剂,主要成分包括氧化钙7.73

‑

13.06%、二氧化硅7.31

‑

9.44%、磷0.011

‑

0.033%、氧化镁2.02

‑

2.64%、氧化铝43.26

‑

47.69%、氟化钙26.22

‑

34.66%、硫0.015

‑

0.027%和铁0.45

‑

0.67%。化渣剂的主要作用是保证精炼渣良好的流动性和适当的碱度。

[0058]

在一个可选的实施方式中,化渣剂以质量百分比计算,氧化钙的含量可以为7.73、8、9、10、11、12、13、13.06以及7.73

‑

13.06%之间的任一值,二氧化硅的含量可以为7.31、8、9、9.44以及7.31

‑

9.44%之间的任一值,磷的含量可以为0.011、0.02、0.03、0.033以及0.011

‑

0.033%之间的任一值,氧化镁的含量可以为2.02、2.1、2.2、2.3、2.4、2.5、2.6、2.64以及2.02

‑

2.64%之间的任一值,氧化铝的含量可以为43.26、44、45、46、47、47.69以及43.26

‑

47.69%之间的任一值,氟化钙的含量可以为26.22%、27%、28%、29%、30%、31%、32%、33%、34%、34.66%以及26.22

‑

34.66%之间的任一值,硫的含量可以为0.015%、0.020%、0.025%、0.027%以及0.015

‑

0.027%之间的任一值,铁的含量可以为0.45%、0.5%、0.55%、0.6%、0.67%、0.67%以及0.45

‑

0.67%之间的任一值。

[0059]

在一个可选的实施例中,所述脱氧包括:向钢水中加入硅铁粉、铝;

[0060]

所述硅铁粉与所述钢水的质量比为(0.15

‑

0.2):120,所述铝与所述钢水的质量比为(0.01

‑

0.1):120。

[0061]

加入硅铁粉、铝的目的,除了脱氧外,还调节了渣系的成分。

[0062]

可选的,所述硅铁粉与所述钢水的质量比可以为0.15:120、0.16:120、0.17:120、0.18:120、0.19:120、0.20:120或者(0.15

‑

0.2):120之间的任一值,所述铝与所述钢水的质量比可以为0.01:120、0.02:120、0.03:120、0.04:120、0.05:120、0.06:120、0.07:120、0.08:120、0.09:120、0.1:120或者(0.01

‑

0.1):120之间的任一值。

[0063]

在一个可选的实施例中,所述脱氧操作中,白渣保持时间不小于20min。

[0064]

在一个可选的实施例中,所述成分调整包括:使用硅锰合金、硅铁粉进行si、mn含量调整;

[0065]

所述硅锰合金与所述钢水的质量比为(0.05

‑

0.18):120,所述硅铁粉与所述钢水的质量比为(0.02

‑

0.1):120。

[0066]

可选的,所述硅锰合金与所述钢水的质量比可以为0.05:120、0.10:120、0.15:120、0.18:120或者(0.05

‑

0.18):120之间的任一值,所述硅铁粉与所述钢水的质量比可以为0.02:120、0.03:120、0.04:120、0.05:120、0.06:120、0.07:120、0.08:120、0.09:120、0.1:120或者(0.02

‑

0.1):120之间的任一值。

[0067]

在一个可选的实施例中,所述加钙包括:向钢水内加入钙线;

[0068]

所述钙线与所述钢水的质量比为(0.006

‑

0.01):120。

[0069]

控制钙线的加入量,是为了尽可能减少直接加入钢水中的钙的量,使得冶炼体系中渣系和钢水中的含钙量处于合理水平,从而进一步抑制ds类夹杂物的形成和长大。

[0070]

所述钙线与所述钢水的质量比可以为0.006:120、0.007:120、0.008:120、0.009:120、0.01:120或者(0.006

‑

0.01):120之间的任一值。

[0071]

在一个可选的实施例中,所述软吹的时间为15min

‑

20min,氩气流量为200l/min

‑

300l/min;

[0072]

所述连铸的铸坯断面180mm*180mm,拉速1.2

‑

1.3m/min,结晶器电磁搅拌电流290

‑

300a,频率4赫兹,凝固末端电磁搅拌电流150

‑

160a,频率10赫兹。

[0073]

软吹和小方坯连铸参数的控制,可以进一步的提升终产品的质量,减少缺陷。

[0074]

可选的,所述连铸的拉速可以为1.2m/min、1.25m/min、1.3m/min或者1.2

‑

1.3m/min之间的任一值,结晶器电磁搅拌电流可以为290a、295a、300a或者290

‑

300a之间的任一值,凝固末端电磁搅拌电流可以为150a、155a、160a或者150

‑

160a之间的任一值。

[0075]

下面将结合具体实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0076]

实施例1

[0077]

本实施例提供的冶炼qd08的方法,具体生产工艺流程如下:

[0078]

120t转炉冶炼

→

lf精炼

→

小方坯连铸。

[0079]

转炉操作确保出钢到lf的成分在以下范围内:c:0.032%、si:0.16%、mn:0.37%、p:0.017%、al:0.032%。

[0080]

lf精炼调渣:加石灰400kg,化渣剂300kg,保证精炼渣良好的流动性和适当的碱度。

[0081]

lf脱氧操作:在送电、精炼过程中,加入硅铁粉170kg、al粒60kg,白渣保持时间≥20min。

[0082]

成分调整:强化精炼前、中期成分调整操作,减少调整成分次数,提高命中率。使用硅锰合金(硅锰质量比约为18:82)、硅铁(硅铁质量比约为74:26)进行si、mn含量调整,加入硅锰合金150kg,硅铁100kg。

[0083]

加钙(喂丝处理):钙线密度为200g/m,软吹前喂纯钙线50米,以控制最终得到的精

炼渣系的成分。

[0084]

连铸:铸坯断面180mm*180mm,拉速1.3m/min,结晶器电磁搅拌电流300a,频率4赫兹,凝固末端电磁搅拌电流150a,频率10赫兹。

[0085]

实施例2

[0086]

本实施例提供的冶炼qd08的方法,具体生产工艺流程如下:

[0087]

120t转炉冶炼

→

lf精炼

→

小方坯连铸。

[0088]

转炉操作确保出钢到lf的成分在以下范围内:c:0.034%、si:0.17%、mn:0.35%、p:0.015%、al:0.035%。

[0089]

lf精炼调渣:加石灰400kg,化渣剂300kg,保证精炼渣良好的流动性和适当的碱度。

[0090]

lf脱氧操作:在送电、精炼过程中,加入硅铁粉200kg、al粒60kg,白渣保持时间≥20min。

[0091]

成分调整:强化精炼前、中期成分调整操作,减少调整成分次数,提高命中率。使用硅锰合金、硅铁进行si、mn含量调整,加入硅锰合金160kg,硅铁100kg。

[0092]

加钙(喂丝处理):钙线密度为200g/m,软吹前喂纯钙线30米,以控制最终得到的精炼渣系的成分。

[0093]

软吹:软吹时间16min,氩气流量为270l/min。

[0094]

连铸:铸坯断面180mm*180mm,拉速1.3m/min,结晶器电磁搅拌电流295a,频率4赫兹,凝固末端电磁搅拌电流155a,频率10赫兹。

[0095]

实施例3

[0096]

本实施例提供的冶炼qd08的方法,具体生产工艺流程如下:

[0097]

120t转炉冶炼

→

lf精炼

→

小方坯连铸。

[0098]

转炉操作确保出钢到lf的成分在以下范围内:c:0.033%、si:0.15%、mn:0.36%、p:0.014%、al:0.034%。

[0099]

lf精炼调渣:加石灰300kg,化渣剂300kg,保证精炼渣良好的流动性和适当的碱度。

[0100]

lf脱氧操作:在送电、精炼过程中,加入硅铁粉200kg、al粒100kg,白渣保持时间≥20min。

[0101]

成分调整:强化精炼前、中期成分调整操作,减少调整成分次数,提高命中率。使用硅锰合金、硅铁进行si、mn含量调整,加入硅锰合金180kg,硅铁100kg。

[0102]

加钙(喂丝处理):钙线密度为200g/m,软吹前喂纯钙线50米,以控制最终得到的精炼渣系的成分。

[0103]

软吹:软吹时间16min,氩气流量为270l/min。

[0104]

连铸:铸坯断面180mm*180mm,拉速1.2m/min,结晶器电磁搅拌电流290a,频率4赫兹,凝固末端电磁搅拌电流160a,频率10赫兹。

[0105]

表1实施例1

‑

3得到的精炼渣系的成分及属性

[0106][0107]

由表1可知,实施例1仍有14%的氧化钙不能完全熔化,影响该渣系的流动性能,过量的氧化钙影响渣系吸附被钙处理改性夹杂物的能力。

[0108]

实施例1与实施例2相比,喂钙线量不同,喂钙线的目的是为了夹杂物的改性,防止水口堵塞,但针对ds类夹杂物的问题,应尽量避免钢中钙含量过高,因为钙含量高的夹杂物在液相区容易聚集长大而形成ds类夹杂物,并且低熔点的夹杂物与钢液接触角小,润湿性较好,不容易上浮到渣中,当夹杂物与钢液接触角小于90

°

时,夹杂物去除速率显著降低,在没有足够的上浮时间空间和合理的精炼渣系的条件下,过度钙处理对控制ds类大型夹杂物超标问题是不利的,尤其是过度钙处理会给ds类夹杂物的形成提供条件,夹杂物中钙含量越高,尺寸越大,熔点越低,越不容易去除。根据评级结果,实施例2精炼渣的精炼效果优于实施例1。

[0109]

实施例2与对实施例3相比,调渣操作中氧化钙加入量不同,喂入的钙线量也不同,针对ds类夹杂物的控制,最优的精炼渣系应具有良好的流动性、熔化性和合适的碱度,对钙镁铝酸盐系夹杂物具有最优的吸附能力。实施例3虽然曼内斯曼指数最低,但是精练渣系3中的氧化钙含量过低,导致渣系碱度较低,渣系中氧化钙处于不饱和状态,喂钙线对钢中夹杂物的改性效果会受到限制,容易造成水口结瘤。

[0110]

对比例1

[0111]

与实施例1不同的是,lf精炼调渣,加入生石灰的量为500kg;脱氧操作中,硅铁粉加入量为180kg;成分调整中,硅锰合金加入量为130kg,硅铁加入量为80kg;加钙时,喂入钙线的长度为100米;软吹氩气流量为250

‑

300l/min。

[0112]

照此工艺试炼3炉次,所得精炼渣系终渣的成分及属性如下表2所示:

[0113]

表2对比例1所得精炼渣系终渣的成分及属性

[0114][0115][0116]

表2中cao溶解度表明,cao在该渣系中并不能完全溶解,因此渣中氧化钙是过量的,对于被钙处理改性过的夹杂物吸收效果差。

[0117]

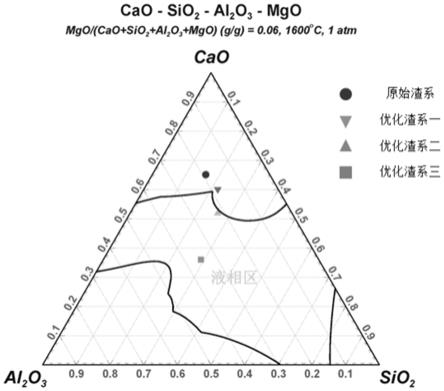

通过图1相图分析,发现实施例1的渣系(优化渣系一)还是处在非液相区,但是其粘度和曼内斯曼指数都有所降低,表明渣系优化效果是有的,但是并不是最优的。实施例2的渣系(优化渣系二)氧化钙完全熔化,而且还能最多熔化的氧化钙百分含量为7%,几乎已经处于饱和状态,并且该精炼渣的成分刚好进入了三元相图液相区,曼内斯曼指数相比精炼渣一也有所下降,流动性能良好。实施例3的渣系(优化渣系三)氧化钙也能完全熔化,拥有最低的曼内斯曼指数,通过相图分析可知,实施例3的渣系(优化渣系)三几乎是处于液相区中部,理论上该精炼渣系的精炼效果是最好的。

[0118]

对比例1工艺条件下得到的精炼终渣平均成分处于非液相区,如图2中圆点所示,因此该渣系熔化性差,对ds类夹杂物去除效果差。

[0119]

对比例1的渣系在图1中标记为原始渣系。

[0120]

实施例1

‑

3和对比例1得到的铸锭的夹杂物评级结果如表3所示。

[0121]

表3评级结果

[0122][0123]

从夹杂物评级结果来看,实施例2渣系效果最好。

[0124]

实施例1

‑

3和对比例1得到的铸锭中的典型夹杂物电镜图如图3、图4、图5和图6所示。

[0125]

从图中可以看出,夹杂物形貌均为球状,都以硫化钙包裹钙镁铝酸盐的形式存在。

[0126]

对比例1渣系对应的夹杂物尺寸较大,对比三个实施例渣系对应的典型夹杂物形貌,其中实施例2尺寸最小,大小均匀,说明实施例2的渣系对夹杂物的控制效果最好。

[0127]

统计实施例1

‑

3和对比例1得到的铸锭的初检合格率(标准要求ds类夹杂物评级结果小于等于1.0级),结果如表4所示。

[0128]

表4初检合格率

[0129]

渣系初检合格率/%对比例192.6实施例194实施例298实施例393

[0130]

结合夹杂物评级结果和典型夹杂物的形貌尺寸,综合考虑渣系流动性、熔化性、粘度、碱度和水口结瘤情况,实施例2控制ds类夹杂物效果最好。通过对渣系和生产工艺的优化,该钢种的初检合格率由93.6%提升到了98%。

[0131]

为了更好的说明本技术提供的渣系和冶炼方法对qd08钢的性能影响,特对实施例和对比例得到的铸锭进行屈服强度和抗拉强度测试。

[0132]

具体结果如下表5所示:

[0133]

表5测试结果

[0134][0135]

由上表可知,实施例1

‑

3得到的铸锭的屈服强度和抗拉强度均优于对比例1的3个组;同时,实施例1

‑

3中,实施例2得到的铸锭的屈服强度和抗拉强度最佳。

[0136]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

[0137]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本技术的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。