1.本发明涉及电纺膜技术领域,更具体的说,它涉及一种与陶瓷复合的芳香族聚酯电纺膜的制备方法。

背景技术:

2.目前,微孔隔膜是锂离子电池的重要组成部分,其作用是阻止正负极材料之间的物理接触,并且允许离子流从隔膜的微孔道中通过,从而保证电池充放电过程中锂离子在正负电极之间快速传输。

3.现有技术可参考授权公告号为cn107046118b的中国发明专利,其公开了二次电池用安全性隔膜及其制备方法,二次电池用安全性隔膜包括基底膜和直接附着于基底膜上的纺丝层,其制备方法包括纺丝溶液的配制:在室温下,将一定量的热敏感材料作为纺丝溶质溶解于纺丝溶剂中,搅拌均匀,得到静电纺丝溶液;其中热敏感材料为乙烯-醋酸乙烯共聚物;静电纺丝:将耐高温无纺布隔膜作为基底膜,将静电纺丝溶液静电纺丝于基底膜上,干燥后得到二次电池用安全性隔膜。

4.上述电池隔膜采用热敏感材料乙烯-醋酸乙烯共聚物进行静电纺丝,热敏感材料通常熔点较低,高温环境下容易出现形变,使得这种隔膜的热安全温度较低,从而对电池工作环境的安全性造成影响。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种与陶瓷复合的芳香族聚酯电纺膜的制备方法,通过将芳香族聚酯纺丝成膜后继续与陶瓷复合,降低隔膜在高温环境下出现形变的可能性。

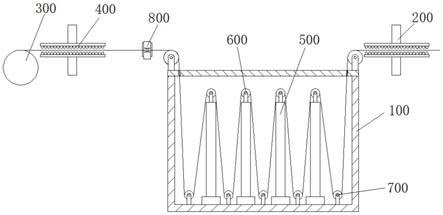

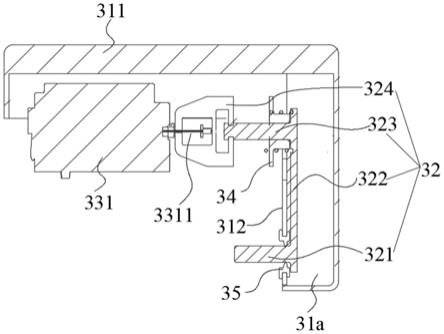

6.为实现上述发明目的,本发明提供了如下技术方案:一种与陶瓷复合的芳香族聚酯电纺膜的制备方法,包括如下步骤:s1、制备lcp,以lcp为溶质制备电纺液,将电纺液加入储液器中进行静电纺丝,得到的电纺膜置于浓度为10%的乙醇溶液中浸泡10-20min,取出后置于200ml去离子水中浸泡20-30min,冷冻干燥后得到lcp电纺膜;s2、配制整理液,整理液由以下重量份的原料组成:粒径为10-30nm的远红外陶瓷粉15-20份、分散剂3-5份;粘结剂2-4份、柔软剂1-2份、去离子水100份;将远红外陶瓷粉分散于去离子水中,依次加入分散剂、粘结剂和柔软剂,加入氨水调节ph至8-9,搅拌均匀后得到整理液;s3、将lcp电纺膜用蒸馏水浸润3-5min后,按照75%轧余率对lcp电纺膜进行二浸二轧,得到经浸轧处理的电纺膜;s4、将s9中经浸轧处理的电纺膜80℃预烘3-5min,之后在100-160℃焙烘1-6min,得到聚酯电纺膜。

7.通过采用上述技术方案,以lcp作为溶质配制的电纺液,经纺丝后得到电纺膜,电

纺膜进一步与陶瓷复合;通过在电纺膜中加入陶瓷,提升电纺膜的拉伸强度,从而提高电纺膜在高温环境下的稳定性,降低电纺膜作为电池隔膜时,在高温状态下会出现形变的可能性。

8.本发明进一步设置为:lcp的制备包括如下步骤:三口烧瓶中加入100-120ml溶剂二甲基甲酰胺,继续向三口烧瓶中加入质量比为8-10:3的对苯二甲酰氯和二缩三乙二醇,90℃置于磁力搅拌2-4h,之后升温至150℃回流4-6h;继续向三口烧瓶中加入对苯二酚,搅拌均匀后于150℃回流8-10h,得到的lcp粗产物除杂后得到lcp终产物,反应式如下:通过采用上述技术方案,两分子的对苯二甲酰氯和二缩三乙二醇反应后生成中间产物,中间产物继续与对苯二酚发生酯交换反应生成lcp;由于芳香族聚酯对氢离子和氢氧根离子具有较高的电导率,可以提高电池隔膜的导电性能。

9.本发明进一步设置为:lcp粗产物除杂包括如下步骤:将lcp粗产物与100ml无水乙醇混合后倒入真空抽滤瓶中,磁力搅拌10-20min后,将真空抽滤瓶与真空泵连接,真空抽滤6-8h;将抽滤后的产物装入索氏提取罐中,加入与产物质量比为1:3的丙酮,50-60℃索氏提取20-24h,将产物放入真空干燥箱中,70℃干燥10小时,得到lcp终产物,研磨成粉末状。

10.通过采用上述技术方案,通过向产物中加入无水乙醇进行洗涤,除去反应物中过量的对苯二酚,之后用索氏提取的方法提取产物聚酯,从而提高lcp的纯度,降低lcp中混有杂质的可能性。

11.本发明进一步设置为:电纺液的制备包括如下步骤:按照体积比4:1配制四氢呋喃和二甲基甲酰胺的混合溶液,将粉末状的lcp终产物溶于混合溶液中,料液比为200-220g/ml,室温下磁力搅拌10-12h,得到电纺液。

12.通过采用上述技术方案,通过将lcp溶于四氢呋喃和二甲基甲酰胺溶液中,提高lcp的溶解效率,降低静电纺丝过程中,不溶物对成膜效率的影响。

13.本发明进一步设置为:电纺膜的纺丝条件为:电压14-18kv,接收距离20cm,出液速率10-12ml/h,接收装置为不锈钢圆盘,圆盘转速为500-600rpm。

14.通过采用上述技术方案,通过静电纺丝的方法生成隔膜,分布于流体表面的电荷在电场中会产生电场力作用,从而克服流体表面张力实现纤维细化,最终生成的纤维直径较细,能够满足电池隔膜的厚度的需要。

15.本发明进一步设置为:整理液中的分散剂为十二烷基磺酸钠、多聚磷酸钠和吐温80中的任意一种。

16.通过采用上述技术方案:远红外陶瓷粉末溶解性较低,通过加入分散剂,提高远红外陶瓷粉末在溶解液中的分散能力,降低陶瓷颗粒沉降和凝聚的可能性。

17.本发明进一步设置为:整理液中的粘结剂为聚乙烯醇、羧甲基纤维素中的任意一种。

18.通过采用上述技术方案,通过在整理液中设置粘结剂,可以将远红外陶瓷颗粒附着于电纺膜的纤维中,从而提高陶瓷颗粒的附着能力。

19.本发明进一步设置为:整理液中的柔软剂为ct208cn、ae38cn中的任意一种。

20.通过采用上述技术方案,通过加入柔软剂,可以调节纤维表面的摩擦系数,提高与陶瓷复合后电纺膜表面的平滑程度。

21.综上所述,本发明相比于现有技术具有以下有益效果:1.lcp纺丝成膜后,在电纺膜中复合远红外陶瓷,增强电纺膜的拉伸强度,从而提高电纺膜在高温环境下的稳定性;2.通过合成lcp,并进一步通过lcp纺丝成膜,由于芳香族聚酯对氢离子和氢氧根离子具有较高的电导率,可以提高电池隔膜的导电性能。

具体实施方式实施例

22.实施例1:一种与陶瓷复合的芳香族聚酯电纺膜的制备方法,包括如下步骤:s1、三口烧瓶中加入110ml溶剂二甲基甲酰胺,继续向三口烧瓶中加入质量比为3:1的对苯二甲酰氯和二缩三乙二醇,并放入磁力搅拌转子,90℃置于磁力搅拌器上反应3h,之后升温至150℃回流5h;s2、继续向三口烧瓶中加入对苯二酚,搅拌均匀后于150℃回流9h,得到粗产物;s3、将s2中的粗产物与100ml无水乙醇混合后倒入真空抽滤瓶中,磁力搅拌15min后,将真空抽滤瓶与真空泵连接,真空抽滤7h;s4、将抽滤后的产物装入索氏提取罐中,加入与产物质量比为1:3的丙酮,55℃按照索氏提取法提取22h,将产物放入真空干燥箱中,70℃干燥10小时,得到lcp终产物,研磨成粉末状。

23.s5、按照体积比4:1配制四氢呋喃和二甲基甲酰胺的混合溶液,将粉末状的lcp终产物溶于混合溶液中,料液比为200-220g/ml,室温下磁力搅拌11h,得到电纺液;

s6、将电纺液加入储液器中进行静电纺丝,得到lcp电纺膜,纺丝条件为:电压16kv,接收距离20cm,出液速率11ml/h,接收装置为不锈钢圆盘,圆盘转速为550rpm;s7、将lcp电纺膜置于浓度为10%的乙醇溶液中浸泡15min,取出后置于200ml去离子水中浸泡25min;之后将lcp电纺膜置于冷冻干燥器中,-35℃冷冻干燥5h。

24.s8、配制整理液,整理液由以下重量份的原料组成:粒径为20nm的远红外陶瓷粉15份、十二烷基磺酸钠4份;聚乙烯醇3份、ct208cn 1.5份、去离子水100份。将远红外陶瓷粉分散于去离子水中,依次加入分散剂、粘结剂和柔软剂,加入氨水调节ph至8.5,搅拌均匀后得到整理液。

25.s9、将lcp电纺膜用蒸馏水浸润4min后,置于整理液中浸润8min,之后放入轧液机中,按照75%轧余率对lcp电纺膜进行浸轧,重复上述操作两次,得到经浸轧处理的电纺膜。

26.s10、将s9中经浸轧处理的电纺膜80℃预烘4min,之后在130℃焙烘3min,得到聚酯电纺膜。

27.实施例2:实施例2与实施例1的区别在于,整理液中,粒径为20nm的远红外陶瓷粉的重量份为18份。

28.实施例3:实施例3与实施例1的区别在于,整理液中,粒径为20nm的远红外陶瓷粉的重量份为20份。

29.实施例4:一种与陶瓷复合的芳香族聚酯电纺膜的制备方法,包括如下步骤:s1、三口烧瓶中加入100ml溶剂二甲基甲酰胺,继续向三口烧瓶中加入质量比为8:3的对苯二甲酰氯和二缩三乙二醇,并放入磁力搅拌转子,90℃置于磁力搅拌器上反应2-4h,之后升温至150℃回流4h;s2、继续向三口烧瓶中加入对苯二酚,搅拌均匀后于150℃回流8h,得到粗产物;s3、将s2中的粗产物与100ml无水乙醇混合后倒入真空抽滤瓶中,磁力搅拌10min后,将真空抽滤瓶与真空泵连接,真空抽滤6h;s4、将抽滤后的产物装入索氏提取罐中,加入与产物质量比为1:3的丙酮,50℃按照索氏提取法提取20h,将产物放入真空干燥箱中,70℃干燥10小时,得到lcp终产物,研磨成粉末状。

30.s5、按照体积比4:1配制四氢呋喃和二甲基甲酰胺的混合溶液,将粉末状的lcp终产物溶于混合溶液中,料液比为200g/ml,室温下磁力搅拌10h,得到电纺液;s6、将电纺液加入储液器中进行静电纺丝,得到lcp电纺膜,纺丝条件为:电压14kv,接收距离20cm,出液速率10ml/h,接收装置为不锈钢圆盘,圆盘转速为500rpm;s7、将lcp电纺膜置于浓度为10%的乙醇溶液中浸泡10min,取出后置于200ml去离子水中浸泡20min;之后将lcp电纺膜置于冷冻干燥器中,-35℃冷冻干燥4h。

31.s8、配制整理液,整理液由以下重量份的原料组成:粒径为10nm的远红外陶瓷粉18份、分散剂3份;粘结剂2份、柔软剂1份、去离子水100份;分散剂为十二烷基磺酸钠、多聚磷酸钠和吐温80中的任意一种;粘结剂为聚乙烯醇、羧甲基纤维素中的任意一种;柔软剂为ct208cn、ae38cn中的任意一种。

32.将远红外陶瓷粉分散于去离子水中,依次加入分散剂、粘结剂和柔软剂,加入氨水调节ph至8,搅拌均匀后得到整理液。

33.s9、将lcp电纺膜用蒸馏水浸润3min后,置于整理液中浸润5min,之后放入轧液机

中,按照75%轧余率对lcp电纺膜进行浸轧,重复上述操作两次,得到经浸轧处理的电纺膜。

34.s10、将s9中经浸轧处理的电纺膜80℃预烘3min,之后在100℃焙烘1min,得到聚酯电纺膜。

35.实施例5:一种与陶瓷复合的芳香族聚酯电纺膜的制备方法,包括如下步骤:s1、三口烧瓶中加入120ml溶剂二甲基甲酰胺,继续向三口烧瓶中加入质量比为10:3的对苯二甲酰氯和二缩三乙二醇,并放入磁力搅拌转子,90℃置于磁力搅拌器上反应4h,之后升温至150℃回流6h;s2、继续向三口烧瓶中加入对苯二酚,搅拌均匀后于150℃回流10h,得到粗产物;s3、将s2中的粗产物与100ml无水乙醇混合后倒入真空抽滤瓶中,磁力搅拌20min后,将真空抽滤瓶与真空泵连接,真空抽滤8h;s4、将抽滤后的产物装入索氏提取罐中,加入与产物质量比为1:3的丙酮,60℃按照索氏提取法提取24h,将产物放入真空干燥箱中,70℃干燥10小时,得到lcp终产物,研磨成粉末状。

36.s5、按照体积比4:1配制四氢呋喃和二甲基甲酰胺的混合溶液,将粉末状的lcp终产物溶于混合溶液中,料液比为220g/ml,室温下磁力搅拌12h,得到电纺液;s6、将电纺液加入储液器中进行静电纺丝,得到lcp电纺膜,纺丝条件为:电压18kv,接收距离20cm,出液速率12ml/h,接收装置为不锈钢圆盘,圆盘转速为600rpm;s7、将lcp电纺膜置于浓度为10%的乙醇溶液中浸泡20min,取出后置于200ml去离子水中浸泡30min;之后将lcp电纺膜置于冷冻干燥器中,-35℃冷冻干燥6h。

37.s8、配制整理液,整理液由以下重量份的原料组成:粒径为30nm的远红外陶瓷粉18份、分散剂5份;粘结剂4份、柔软剂2份、去离子水100份;分散剂为十二烷基磺酸钠、多聚磷酸钠和吐温80中的任意一种;粘结剂为聚乙烯醇、羧甲基纤维素中的任意一种;柔软剂为ct208cn、ae38cn中的任意一种。

38.将远红外陶瓷粉分散于去离子水中,依次加入分散剂、粘结剂和柔软剂,加入氨水调节ph至9,搅拌均匀后得到整理液。

39.s9、将lcp电纺膜用蒸馏水浸润5min后,置于整理液中浸润10min,之后放入轧液机中,按照75%轧余率对lcp电纺膜进行浸轧,重复上述操作两次,得到经浸轧处理的电纺膜。

40.s10、将s9中经浸轧处理的电纺膜80℃预烘5min,之后在160℃焙烘6min,得到聚酯电纺膜。

41.对比例对比例1:对比例1和实施例1的区别在于,整理液中,粒径为20nm的远红外陶瓷粉的重量份为5份。

42.对比例2:对比例2和实施例2的区别在于,整理液中,粒径为30nm的远红外陶瓷粉的重量份为30份。

43.对比例3:对比例3和实施例3的区别在于,整理液中不加入远红外陶瓷粉。

44.性能检测试验分别将实施例1-5、对比例1-3在150℃热处理2h,分别测量隔膜热处理前后的面积s1(cm2)和s2(cm2),根据热收缩率=(s1-s2)/s1*100%计算热收缩率,结果如表1所示。

45.根据gb1040-79分别测定实施例1-5、对比例1-3的拉伸强度,结果如表1所示。

46.分别将实施例1-5、对比例1-3浸泡在lipf6(ec/dmc=1/1)电解液中2h,浸泡结束后取出置于两片不锈钢电极中间,组装成纽扣电池;上述操作在充满氩气的手套箱中;电导率测试采用ch1660e型电化学工作站完成,测试范围为1-100000hz,振幅为5mv,计算电导率,电导率=d/(r

×

s),d为锂电池隔膜的厚度(cm),r为锂电池隔膜的本体电阻(ω),s为测试电极的有效接触面积(cm2),结果如表1所示。

47.表1 热收缩率/%拉伸强度(mpa)电导率

×

10-3

(s/cm)实施例11.151412.19实施例21.471912.36实施例30.981512.61实施例41.221712.06实施例51.531612.58对比例13.46109.38对比例21.291312.59对比例38.7345.44根据表1结果可知,随着整理液中远红外陶瓷粉所占重量份的增大,热收缩率没有明显变化;当远红外陶瓷粉的加入量小于实施例1-5给出的范围时,隔膜的热收缩率明显增大;当远红外陶瓷粉的加入量大于实施例1-5给出的范围时,隔膜的热收缩率没有明显变化;当不加入远红外陶瓷粉时,隔膜的热收缩率明显增大。

48.随着整理液中远红外陶瓷粉所占重量份的增大,拉伸强度没有明显变化;当远红外陶瓷粉的加入量大于或小于实施例1-5给出的范围时,隔膜的拉伸强度都略微变小;当不加入远红外陶瓷粉时,隔膜的电导率明显减小。

49.随着整理液中远红外陶瓷粉所占重量份的增大,电导率逐渐增大;当远红外陶瓷粉的加入量小于实施例1-5给出的范围时,隔膜的电导率明显减小;当远红外陶瓷粉的加入量大于实施例1-5给出的范围时,隔膜的电导率没有明显变化;当不加入远红外陶瓷粉时,隔膜的电导率明显减小。

50.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。