1.本发明涉及一种涂覆隔膜及其制备方法,特别涉及一种表面呈现网状结构的聚合物混合浆料涂覆隔膜及其制备方法。

背景技术:

2.隔膜是锂离子电池关键的四大原材料之一,主要功能是隔离正负极,允许锂离子传输,防止其短路。隔膜的性能在很大程度上影响锂电池的内阻、循环寿命、放电容量以及电池的安全性能。当前,市场上商业化的锂电池隔膜生产材料主要是以聚乙烯和聚丙烯为主的微孔聚烯烃隔膜,这类隔膜具有成本低、机械性能良好、化学稳定性良好和电化学稳定性良好的特点。

3.然而,聚烯烃类隔膜的热稳定性较差,在高温下隔膜的强度较差,在高倍率充放电时容易被击穿,从而使电池短路,影响电池的安全性能。此外,聚烯烃类隔膜的电解液浸润性差,吸液保液能力较差,阻碍了锂离子的快速传输,从而影响电池的能量密度和倍率性能。因此,需要对聚烯烃类微孔膜进行改性。

4.目前,常用的改性方法是在聚烯烃隔膜表面涂敷陶瓷纳米粒子,但此方法使电池整体重量增加较多,电池内阻增大,成本提高。而利用聚合物如聚合物纤维、聚偏氟乙烯、聚丙烯腈、聚甲基丙烯酸甲酯、聚酰亚胺等进行涂覆则可以减少重量增加。

5.在专利cn 110635090 a中,通过以聚偏氟乙烯与陶瓷进行混合涂布而制备的高耐热复合隔膜具有透气性好、一次涂覆成型、工艺简单等特点,且在一定程度上提高了涂层与隔膜、隔膜与极片间的粘结力,提高了储存电解液的能力,有利于提高锂电池的循环性能。然而,其透气性存在不足,例如在其文中记载了,“由表1数据可以看出,根据本发明采用油性pvdf浆料的实施例1-4的pvdf混涂隔膜的透气增加值虽然稍高于对比例1的采用水性pvdf浆料制备pvdf层的常规pvdf混涂隔膜,但是远小于对比例2的采用油性pvdf浆料制备pvdf层的常规pvdf混涂隔膜及对比例3的采用油性pvdf浆料但是未采用本发明的造孔萃取工艺的pvdf混涂隔膜的透气增加值。”,涂层的表面网状结构一致性较差,不利于锂离子的传输,且倍率性能欠佳。

6.在专利cn 106898720 a中,通过涂覆功能涂层制备锂电池隔膜,该涂层由芳香族聚酰胺、凝胶聚合物、金属氢氧化物共同组成,具有耐高温、抗燃烧、与电池极片易贴合等性能;所述锂离子电池隔膜的熔断温度≥210℃,极限氧指数≥23%,在电池热压过程中,与电池极片的贴合性好。但是,熔断温度偏低,耐热性不好,芳纶纤维易吸水,对锂电池的循环性能和倍率性能存在一定的影响。

7.在cn107528037a中,在实施例1中,由聚偏氟乙烯(pvdf)、三氧化二铝、n-甲基吡咯烷酮、n,n-二甲基甲酰胺、聚乙烯吡咯烷酮制备锂电隔膜,从表1可以看到其在90℃放置2小时的md方向的热收缩率仍然较大,且透气值高于对比例,透气性相对不足。pvdf的耐热性不足,通常需要添加陶瓷颗粒而提高隔膜的热稳定性并且改善热收缩率。

8.在cn101689624a中,在耐热性多孔层中使用了耐热性树脂和无机填料,仅仅是以

列举的方式提到耐热性树脂为聚酰亚胺,在段落【0026】中记载了“特别是出于耐久性的考虑,全芳香族聚酰胺是理想的”,并且在其实施例中都采用间位型全芳香族聚酰胺。该专利申请的特征在于,通过使用在200℃以上400℃以下的温度发生脱水反应的金属氢氧化物作为无机填料,可使非水系二次电池用隔膜阻燃,显著提高电池整体的安全性。但是,如实施例1中所示,md方向的热收缩率18.0%,td方向的热收缩率22.3%,其耐热性严重不足,如实施例3所示,甚至发生了弯曲变形,影响到其应用于锂电池中。

技术实现要素:

9.本发明的目的在于提供一种聚合物混合浆料涂覆隔膜及其制备方法和其在3c锂离子电池的应用,采用新的聚合物混合浆料配方和制备工艺来提高锂电池隔膜的耐热性、吸液保液能力、剥离强度,改善锂离子电池的安全性能,进而改善倍率充放电性能和高低温放电性能。

10.本发明的目的可以利用以下的技术方案而实现:

11.[1]一种聚合物混合浆料,按总质量份100份计包含聚酰亚胺粉料2~10份、无机填料5~20份、造孔剂2~10份、溶剂70~85份。

[0012]

[2]根据[1]所述的聚合物混合浆料,其特征在于,所述无机填料包含勃姆石、sio2、al2o3和tio2中的一种或两种以上。

[0013]

[3]根据[1]或[2]所述的聚合物混合浆料,其特征在于,所述无机填料的粒径范围为0.1~1.0μm。

[0014]

[4]根据[1]或[2]所述的聚合物混合浆料,其特征在于,所述造孔剂包含li2co3、licl、lioh、mg(oh)2中的一种或两种以上。

[0015]

[5]根据[1]或[2]所述的聚合物混合浆料,其特征在于,所述造孔剂为licl。

[0016]

[6]根据[1]或[2]所述的聚合物混合浆料,其特征在于,所述溶剂包含二甲基甲酰胺、二甲基乙酰胺、n-甲基吡咯烷酮、二氯甲烷和三氯甲烷中的一种或两种以上。

[0017]

[7]一种聚合物混合浆料涂覆隔膜,其具有聚烯烃类隔膜、以及在所述聚烯烃类隔膜的单面或双面上的、由方案[1]~[6]中任一项所述的聚合物混合浆料形成的聚合物混合浆料涂覆层。

[0018]

[8]根据[7]所述的聚合物混合浆料涂覆隔膜,其特征在于,其热收缩率≤5%。

[0019]

[9]根据[7]或[8]所述的聚合物混合浆料涂覆隔膜,其特征在于,所述聚烯烃类隔膜为聚乙烯膜或聚丙烯膜中的一种,所述聚烯烃类隔膜的厚度为9~12μm。

[0020]

[10]根据[7]或[8]所述的聚合物混合浆料涂覆隔膜,其特征在于,所述聚合物混合浆料涂覆隔膜的厚度为15~17μm。

[0021]

[11]一种聚合物混合浆料涂覆隔膜的制备方法,其特征在于,包括以下的步骤:

[0022]

将可溶性聚酰亚胺粉料加入到含有造孔剂的一部分溶剂中,得到均匀的分散液a,将无机填料分散在剩余溶剂中得到分散液b,将分散液a和b混合搅拌均匀而得到聚合物混合涂覆浆料,所述聚合物混合浆料按总质量份100份计包含可溶性聚酰亚胺粉料2~10份、无机填料5~20份、造孔剂2~10份、溶剂70~85份;

[0023]

采用单面或双面的涂布方式将其涂布在聚烯烃类隔膜表面,

[0024]

利用由水和溶剂组成的凝固浴进行造孔,

[0025]

利用水洗除去涂层中残余的溶剂,

[0026]

采用三段式烘箱干燥,得到表面涂覆层具有网状结构的聚合物混合涂覆隔膜。

[0027]

[12]根据[11]所述的聚合物混合浆料涂覆隔膜的制备方法,其特征在于,所述凝固浴选自水与dmac(二甲基乙酰胺)的混合液、乙醇与dmac的混合液、或异丙醇与dmac的混合液中的一种。

[0028]

[13]根据[11]或[12]所述的聚合物混合浆料涂覆隔膜的制备方法,其特征在于,所述凝固浴为水与dmac的混合液;所述凝固浴分为三级,第一级凝固浴中dmac含量为60~80%,第二级凝固浴中dmac含量为30~50%,第三级凝固浴中dmac溶剂含量10~20%。

[0029]

[14]根据[13]所述的聚合物混合浆料涂覆隔膜的制备方法,其特征在于,三级凝固浴中的每一级凝固浴中的浸润时间为30~60秒。

[0030]

[15]根据[11]或[12]所述的聚合物混合浆料涂覆隔膜的制备方法,其特征在于,所述涂覆方式为凹版涂布法、微凹逆向吻涂法、逆转辊涂布法、喷涂法、浸涂法、挤压涂布法、丝网印刷法等中的一种,涂布速度为5~25m/min。

[0031]

[16]根据[11]或[12]所述的聚合物混合浆料涂覆隔膜的制备方法,其特征在于,所述三段式烘箱的干燥温度分别为:第一段30~55℃、第二段45~70℃、第三段45~60℃。

[0032]

本发明通过选择特定组成的聚合物混合浆料,在工艺中采用特殊的三级凝固浴和三段式干燥,在聚烯烃类隔膜表面上形成网状结构,从而提高聚烯烃类隔膜的耐热性、透气性和吸液保液能力等,并且涂覆层与pe基材之间具有良好的粘结力,进而提高其倍率充放电性能、高低温存储性能、以及锂离子电池的安全性能。

附图说明

[0033]

图1为实施例2的聚合物混合浆料涂覆隔膜的sem图片。

[0034]

图2为实施例9的聚合物混合浆料涂覆隔膜的sem图片。

具体实施方式

[0035]

在本说明书中,只要没有特别限定,则记号、单位、略称、用语具有以下的意义。

[0036]

在本说明书中,使用~或者-而表示了数值范围的情况下,它们包含两方的端点,单位是共通的。例如,5~25mol%表示5mol%以上且25mol%以下。

[0037]

以下,利用实施例、对比例更具体说明本发明,但本发明的技术范围不限定于这些示例。需要说明的是,只要不是特别地记载,那么本发明中使用的全部的百分率、份、比率基于质量。

[0038]

在以下的实施例、比较例中使用的原料如下:

[0039]

聚乙烯隔膜购自东莞市鸿捷新能源科技有限公司,商品名sv9。

[0040]

聚酰亚胺粉料的制造厂家为沙伯基础(sabic)公司,商品名ultem crs5001。利用公知的方法,以4,4

’-

[亚异丙基二(对亚苯基氧基)]双邻苯二甲酸酐(bisphenol-aceton diphthalic anhydride、bpada)与对苯二胺(para-phenylenediamine)为原料,进行缩聚而得到聚酰胺酸,然后经过化学亚胺化法或者热亚胺化法而制备出可溶性的聚酰亚胺。其化学式如下:

[0041][0042]

溶剂nmp、dmac均购自深圳市博莱恩科技有限公司。

[0043]

无机粒子al2o3购自浙江极盾新材料科技有限公司,产品型号:cb5,粒径0.1-1.0μm。

[0044]

粘结剂pvdf购自kynarflex lbg购自东莞市塑大塑胶原料有限公司。

[0045]

实施例1

[0046]

在80℃下利用搅拌机以600r/min进行机械搅拌,将10份可溶性聚酰亚胺(pi)粉料溶解于含有3份licl的37份dmac中而得到分散液a。在室温下利用搅拌机将5份al2o3分散于45份dma

c

溶液中而得到分散液b。在室温下利用搅拌机将分散液a和b进行混合搅拌4h,得到均匀的聚合物混合涂覆浆料。采用微凹双面逆向吻涂的方式,将其涂布在厚度为9μm的聚乙烯膜(以下,也称为pe基膜)的双面上从而得到聚合物混合浆料涂覆隔膜,涂布速度为5m/min。然后经过3级凝固浴槽进行萃取造孔,在第一级凝固浴中(dmac:水=80:20)浸润60s,在第二级凝固浴中(dmac:水=40:60)中浸润60s,在第三级凝固浴中(dmac:水=10:90)中浸润30s,随后经过2个水槽利用去离子水进行洗涤而除去隔膜涂层中残余的溶剂,浸润时间各60s。最后,利用三段式烘箱(购自日本雅玛拓(yamato))干燥2min,第一段的干燥温度为35℃,第二段的干燥温度为50℃,第三段的干燥温度为45℃,得到表面具有网状结构的聚合物混合浆料涂覆隔膜,其厚度为15μm。

[0047]

实施例2~11

[0048]

相关的成分、含量、参数等见表1和表2,除此以外,其它步骤与实施例1相同。

[0049]

对比例1

[0050]

将6份聚酰亚胺粉料充分溶解在94份dma

c

溶剂中而得到分散液a。采用微凹双面逆向吻涂的涂布方法将其涂布在厚度为9μm的pe基膜上而得到涂覆膜,涂布速度为15m/min。利用烘箱进行三段式干燥2min,第一段的干燥温度为50℃,第二段的干燥温度为65℃,第三段的干燥温度为55℃,得到聚合物混合浆料涂覆锂隔膜。

[0051]

对比例2

[0052]

将6份聚酰亚胺粉料充分溶解在44份dma

c

溶剂中而得到分散液a;将5份al2o3分散于45dma

c

中而得到分散液b,将分散液a和b混合搅拌2h而得到均匀的聚合物混合涂覆浆料。采用微凹双面逆向吻涂的涂布方法在厚度为9μm的pe基膜上涂布得到涂覆膜,涂布速度为15m/min。

[0053]

之后经过三个凝固浴萃取造孔,在第一级凝固浴(dmac:水=40:20)中浸润30s,在第二级凝固浴(dmac:水=20:80)中浸润30s,在第三级凝固浴中dmac:水=10:90浸润60s,随后经过2个水槽利用水洗除去隔膜涂层中残余的溶剂,浸润时间各30s。最后,利用烘箱进行三段式干燥2min,第一段的干燥温度为50℃,第二段的干燥温度为65℃,第三段的干燥温度为55℃,得到表面具有网状结构的聚合物混合浆料涂覆锂隔膜。

[0054]

对比例3

[0055]

将1份聚酰亚胺粉料溶解于49份的dma

c

溶液中而得到分散液a,将5份al2o3分散于

45份dmac中而得到均匀的分散液b,将分散液a和b混合搅拌2h而得到均匀的聚合物涂覆浆料。采用微凹双面逆向吻涂的涂布方法将其涂布在厚度为9μm的pe基膜上而得到涂覆膜,涂布速度为25m/min。随后,涂布膜经过3个凝固浴进行萃取造孔,在第一级凝固浴(dmac:水=50:50)中浸润30s,在第二级凝固浴(dmac:水=30:70)中浸润30s,在第三级凝固浴(dmac:水=5:95)中浸润120s,随后经过2个水槽,利用水洗除去隔膜涂层中残余的溶剂,浸润时间各60s。最后,利用烘箱进行三段式干燥2min,第一段的干燥温度为70℃,第二段的干燥温度为80℃,第三段的干燥温度为70℃,得到表面具有网状结构的聚合物混合浆料涂覆隔膜。

[0056]

对比例4

[0057]

如表2所示,将10份可溶性聚酰亚胺粉料改为聚酰胺(pa)粉料(烟台市泰和新材料有限公司制造)5份和pvdf(商品名lbg,阿科玛公司制造)5份,将第一级凝固浴中的dmac:水改为75:25,其它步骤与实施例1相同,得到表面具有网状结构的芳纶涂覆隔膜。

[0058]

对比例5

[0059]

如表2所示,将10份可溶性聚酰亚胺粉料改为聚酰胺(pa)粉料(烟台市泰和新材料有限公司制造)5份,将第一级凝固浴中的dmac:水改为75:25,其它步骤与实施例1相同,得到具有网状结构的芳纶涂覆隔膜。

[0060]

对比例6

[0061]

如表2所示,将10份可溶性聚酰亚胺粉料改为pvdf(商品名lbg,阿科玛公司制造)5份,将第一级凝固浴中的dmac:水改为75:25,其它步骤与实施例1相同,得到具有网状结构的pvdf涂覆隔膜。

[0062]

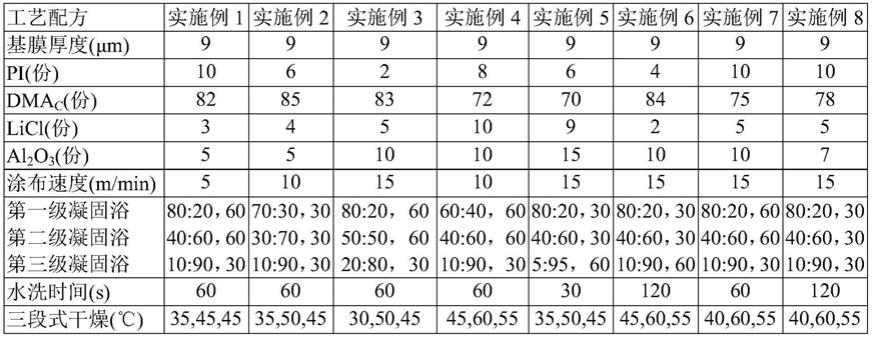

表1和表2示出实施例和对比例的工艺配方,其中,份表示质量份。

[0063]

表1

[0064][0065]

表1中,关于“第一级凝固浴”这一栏中的数据,“80:20,60”表示在第一级凝固浴中(dmac:水=80:20)浸润60s,其它数据以此类推,在表2中也是如此。

[0066]

表2

[0067][0068]

本发明的聚合物混合浆料涂覆隔膜的测试项目、测试方法如下所示:

[0069]

厚度测试:用万分尺测试隔膜的10个点处的厚度,然后取平均数。

[0070]

透气度值测试:按照gb/t 458-2008gurley法测定100cc空气经过面积为6.45cm2的隔膜所需要的时间,取3次测试结果的平均值作为隔膜的透气度值。

[0071]

热收缩测试:具体测试方法是将隔膜裁成尺寸10*10cm,以面积变化率为衡量稳定性的标准,在鼓风干燥箱中在150℃下放置1h,测试隔膜热收缩变化情况,由热收缩率表示,反映了耐热性。

[0072]

吸液率测试:按照sj-247-10171.隔膜吸液率测定浸润前后隔膜的质量差,具体方法是将隔膜裁成所需形状的样品,先称干膜的质量w0,将干膜浸入电解液(1mol/l lipf6/ec:dmc:emc=1:1:1)中2h以上,用滤纸拭去表面的溶液,再称湿膜的质量w。具体计算公式如下,uptake表示吸液率。

[0073][0074]

拉伸强度:按照gb/t 1040.3-2006的规定进行,采用宽15mm的试样条,夹具的初始距离为100mm,实验速度为250mm/min,取3次测试结果的平均值作为隔膜的拉伸强度。

[0075]

闭孔温度:按照ul2591-2009电阻突变法,具体方式为隔膜浸泡电解液后,将隔膜置于2个垫片中间,组装电池,以升温速率1℃/min,从100℃升温至180℃,在升温过程中电阻明显升高的温度为闭孔温度。

[0076]

穿刺强度测试:按照gb/t6672-2001,采用直径尖端为球面r=0.5mm的穿刺针,以速度100

±

10mm/min穿过隔膜,测试3-5个点,计算穿刺强度,取平均值。

[0077]

剥离强度测试:沿着试样md方向裁取3条宽度为15mm的样品,将裁取好的试样利用双面胶粘贴于载玻片上,粘贴好后将试样自由端折过180

°

,用手剥开粘合面约10-20mm,利用拉伸试验机进行测试,完成测试后取3个试样测量值的平均值。

[0078]

微观形貌:利用sem扫描电镜对隔膜进行形貌分析测试。通过观察隔膜的表面/断面形貌,可以分析膜的孔结构例如孔径大小、孔分布均匀性等。由于高分子聚合物本身不导电,在测试前需要对隔膜表面进行喷金处理。通过断面扫描来测量隔膜厚度,测试5个点,取平均值。在断面扫描前需要对隔膜进行液氮脆断。

[0079]

以上的测试结果示于表3。

[0080]

表3为实施例和对比例的各项性能测试结果。

[0081]

表3

[0082][0083]

在对比例1、2、3中,由于不包含造孔剂,因而透气性差,透气值远大于本发明的实施例。在本发明的实施例中添加了造孔剂,提高了涂覆隔膜的透气性。

[0084]

另外,在对比例1中仅仅采用纯的聚合物涂覆隔膜,未经过凝固浴进行造孔,因而透气性最差,透气值为700s,并且其在150℃的热收缩率为≤17%,耐热性很差,不利于锂离子的传输以及电池性能。

[0085]

在对比例2和3中,在一级凝固浴中,dmac的浓度低于60%,涂覆隔膜的透气值偏高,透气性差,也差于对比例4、5、6,涂覆之后的隔膜的拉伸强度降低。

[0086]

在对比例3中,聚酰亚胺粉料的量小于2份,涂覆隔膜的热收缩率变差。

[0087]

相比较而言,如表3所示,本发明的聚酰亚胺涂覆浆料隔膜的热收缩率小,热收缩率≤5%,耐热性好。

[0088]

在对比例5中,芳纶涂覆隔膜的粘结力为24n/mm,需要加入pvdf来提高芳纶涂覆层与pe基材之间的粘结力(参见对比例4)。

[0089]

在本发明的聚酰亚胺涂覆浆料隔膜中,聚合物混合浆料涂覆层与pe基材具有强的粘结性,其粘结力在30n/mm以上。本发明的实施例中的可溶性聚酰亚胺粉料溶解后具有良好的粘结性,不需要额外加入其它粘结剂来提高聚合物混合涂层与隔膜、涂覆膜与极片间的粘结力。

[0090]

本发明实施例中的聚酰亚胺涂层具有良好的吸液保液能力,吸液率在181%以上。

[0091]

在对比例6中,pvdf涂覆隔膜的热收缩率≤26,远高于本发明的聚合物混合浆料涂覆隔膜。相对于使用pvdf的对比例6而言,本发明的使用聚酰亚胺的聚合物混合浆料涂覆隔膜在150℃放置1h的情况下具有良好的耐热性,热收缩率≤5%。

[0092]

相比较于对比例1的纯聚酰亚胺涂覆隔膜而言,如图1和图2所示,在本发明的实施例中,在聚酰亚胺涂层中混合了无机粒子,从而大幅提高耐热性,无机粒子可以起到良好的骨架作用,避免基膜收缩带来的电池安全性问题,另外,涂覆隔膜表面具有良好的网状结构,有助于透气性的提高。

[0093]

在上述实施例中,聚酰亚胺粉料使用了沙伯基础(sabic)公司的商业化聚酰亚胺(商品名ultem crs5001),但是其它可溶性pi粉料在本发明的反应中均能用作聚酰亚胺粉料,与实施例中作为聚酰亚胺粉料使用的物质在作用、技术效果上基本相同,所以适用于本发明。

[0094]

在上述实施例中,有机溶剂仅采用了二甲基乙酰胺(dmac),由于二甲基甲酰胺(dmf)、二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)、二氯甲烷和三氯甲烷在本发明中制备聚合物混合浆料涂覆隔膜的反应中均能用作有机溶剂,与实施例中作为溶剂使用的物质在作用、技术效果上相同,所以适用于本发明。

[0095]

在上述实施例中,无机填料仅采用了al2o3,由于勃姆石、sio2、al2o3和tio2在本发明中制备聚合物混合浆料涂覆隔膜的反应中均能用作无机填料,与实施例中作为无机填料使用的物质在作用、技术效果上相同,所以适用于本发明。

[0096]

在上述实施例中,造孔剂仅采用了licl和li2co3,由于li2co3、licl、lioh和mg(oh)2在本发明中制备聚合物混合浆料涂覆隔膜的反应中均能用作造孔剂,与实施例中作为造孔剂使用的物质在作用、技术效果上相同,所以适用于本发明。

[0097]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,以上应用了具体实例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。本发明所属技术领域的技术人员依据本发明的构思,还可以做出若干简单推演、变形或替换。这些推演、变形或替换方案也落入本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。