本发明涉及一种搬运、保管在半导体制造工艺中使用的硅晶圆、玻璃基板等基板时所使用的基板收纳容器。

背景技术

半导体,是在以CPU(运算元件)为代表的大规模集成电路(Large-scale Integrated Circuit,LSI)和存储器(存储介质)等的当今生活中、不可或缺的必要的电子部件。在半导体制造工艺中,用于搬运硅晶圆、玻璃掩模等基板的基板搬运容器已有20多年的历史,并一直在进行适应时代需求的开发。而且,近年来,通过分析技术显著提高,能够分析这些基板上产生的各种问题的主要原因。

作为制作集成电路(Integrated Circuit,IC)和存储器等存储介质的材料的硅晶圆(裸晶圆),在晶圆制造公司中,是对被称为晶锭的单晶硅的原材料进行切片,并进行研磨加工而制作的。

之后,在从制作硅晶圆(裸晶圆)的晶圆制造商向IC生产工厂交付的硅晶圆的搬运中,通常使用被称为FOSB(前开式晶圆出货盒,Front Opening Shipping Box)的密封型的搬运容器。由于该FOSB将硅晶圆收纳于内部,因此需要是如下的容器:尺寸稳定性和刚性优异、抑制脱气的产生、金属离子的溶出少、并且颗粒(肉眼无法确认的水平的灰尘)的产生少。为了满足该要求,FOSB的材质使用溶出离子或金属少的高纯度处理后的聚碳酸酯树脂、聚对苯二甲酸丁二醇酯树脂、聚醚醚酮等热塑性树脂。

接着,将从晶圆制造商运送到IC生产工厂的硅晶圆,从FOSB转移到图6所示的被称为FOUP(前开式晶圆传送盒,Front Opening Unified Pod)6的专用容器中,并进入IC生产工序。FOUP 6是晶圆用的以搬运、保管为目的的载体容器,进入到FOUP 6中的裸晶圆经过多个半导体制造工序而被改制成IC或存储器。对于FOUP 6,需要具有刚性以在工厂内的机器之间以顶棚行驶方式移动,并且还需要具有导电性或防静电功能以防止形成于晶圆的电路的静电损坏。为了满足这些要求,当前的FOUP 6的主流使用在聚碳酸酯树脂中配合有赋予导电性的碳纤维等导电填料的材料。

之后,在IC生产工厂中形成了IC电路的晶圆从FOUP再次转移至FOSB,并被移送到专门工厂,该专门工厂用于进行作为半导体制造的后工序、即切割、芯片的安装、电路检查、封装。

在此,上述FOSB或FOUP等半导体相关的基板搬运容器,由于由纯度高的聚碳酸酯树脂(绝缘体)等构成,因此容易产生静电,由静电引起的带电电压也可能超过6KV。若使用这样的基板搬运容器收纳形成有IC电路的晶圆并进行搬运,则成为产生由静电引起的IC电路的静电损坏的主要原因,这被视为重要问题。因此,对于FOSB或FOUP等半导体相关的基板搬运容器,需要实施防静电或赋予导电性等静电对策。对此,半导体制造商要求可靠的导电性,作为半导体相关的基板搬运容器的表面电阻值,理想地要求104Ω~109Ω的表面电阻。

近年来,作为半导体相关的搬运容器的静电对策,例如,使用导电性聚碳酸酯(调配有碳的聚碳酸酯)。该导电性聚碳酸酯是在聚碳酸酯中调配黑碳或碳纳米管(更准确地说是多壁碳纳米管)而赋予导电性,只要接地就能够瞬时地消除电荷。由于导电性聚碳酸酯具有强度且脱气的产生也少,因此作为适于晶圆的搬运、保管的原材料而被广泛地使用(例如,参见非专利文献1)。

此外,还使用了防静电丙烯腈-丁二烯-苯乙烯(Acrylonitrile Butadiene Styrene,ABS)树脂。该防静电ABS树脂由于聚合物本身具有制电性,因此防静电效果永久且稳定。另外,由于脱气的产生较少,因此适于晶圆的搬运、保管,并被用于芯片托盘等的成型(例如,参见非专利文献1)。

另外,还公开了一种半导体搬运容器用部件,该半导体搬运容器用部件具有导电性且刚性优异,还实现了翘曲或流动方向与垂直方向的成型收缩率之差所引起的各向异性较少的平面性,并且颗粒的产生少(例如,参见专利文献1)。

现有技术文献

专利文献

专利文献1:日本特开2008-141130号公报

非专利文献

非专利文献1:“大日商事晶圆相关商品综合目录P126”[平成31年3月6日检索],网络<URL:http://www.dainichi-shoji.co.jp/product/semiconductor/>

技术实现要素:

发明要解决的课题

但是,作为使用聚碳酸酯等透明的热塑性树脂作为材质的基板搬运容器的静电对策,如果想要得到104Ω~109Ω的表面电阻值,则必须配合2.5wt%以上的多壁碳纳米管(或碳黑)。其结果是,导电性聚碳酸酯的透射性(可视性)为零(黑色),从基板搬运容器的外部完全看不到内部的硅晶圆的情况。

另一方面,对于FOSB或图6所示的FOUP 6等基板搬运容器,要求具有用于从外部目视确认收纳在内部的晶圆的状态的“观察窗6a”。因此,为了满足基板搬运容器的导电性,不能将其所有的构成部件设为调配有碳的热塑性树脂。即,在现状下,满足导电性的要求水平且具有透射性的树脂,除了进行涂覆以外,无法实现。例如,通过使用涂覆有防静电剂或导电材料的透明树脂材料,来应对FOUP 6的“观察窗6a”的静电对策。当然,这种涂敷剂在每次使用或清洗时会一点点剥落,不会成为“观察窗6a”乃至基板搬运容器的稳定的、永久的静电对策,这被视为一个很大的问题。

此外,在聚碳酸酯等透明的热塑性树脂中配合碳而得到半导体制造过程中所要求的导电性的情况下,如上所述,必须配合2.5wt%以上的碳黑、CNT(多壁碳纳米管),也不是完全没有碳的脱落。其结果是,发生基板搬运容器中的颗粒(目视无法确认的水平的灰尘)的产生或铅笔现象,这些也成为使半导体制造产品的成品率降低的主要原因,这成为一个问题。

并且,现状中也存在使用了ABS树脂或丙烯酸树脂的带电对策,但这些树脂,由于纯度的关系,今后不会用于半导体制造领域,特别是作为基板搬运容器。

本发明是鉴于上述问题而完成的,其目的在于提供一种基板收纳容器,该基板收纳容器包括如下的构成部件:即使使用在透明的热塑性树脂中配合有碳的材质,也满足在半导体制造过程中所要求的导电性的水平,并且还具有透射性。

解决课题的手段

为了实现上述目的,本发明是一种基板收纳容器,其搬运或保管用于半导体制造工序的基板,其特征在于,该基板收纳容器至少包括1个以上的使用了将(a)热塑性树脂99.8wt%~98.5wt%、以及(b)单壁碳纳米管0.01wt%~0.05wt%配合而成的材质的构成部件。

此外,优选为,在本发明所涉及的基板收纳容器中,所述基板是硅晶圆或玻璃基板,所述热塑性树脂由聚碳酸酯、环烯烃、聚醚酰亚胺、聚醚醚酮以及聚醚砜中的至少一种以上的树脂构成。

另外,优选为,在本发明所涉及的基板收纳容器中,所述材质的表面电阻值为1.0×1010Ω以下。

并且,优选为,在本发明所涉及的基板收纳容器中,至少包括1个以上的使用了将聚碳酸酯99.95wt%、单壁碳纳米管0.05wt%配合而成的材质的构成部件,该材质的表面电阻值在1.0×104Ω~1.0×109Ω的范围内。

此外,优选为,在本发明所涉及的基板收纳容器中,所述材质在以厚度1mm形成的情况下、透射率为20%以上。

另外,优选为,在本发明所涉及的基板收纳容器中,所述材质为设置在热塑性树脂层的表面上的、以厚度0.01mm~0.05mm的范围形成的膜层。

并且,优选为,在本发明所涉及的基板收纳容器中,所述膜层通过膜嵌件成型法形成在热塑性树脂层的表面上,所述膜层的表面电阻值在1.0×104Ω~1.0×109Ω的范围内,并且透射率为40%以上。

另外,优选为,在本发明所涉及的基板收纳容器中,所述基板收纳容器是用于硅晶圆的搬运、保管的FOUP(前开式晶圆传送盒),所述FOUP具有容器主体、盖体以及底板,所述构成部件包含形成在所述容器主体上的、用于操作人员从外侧目视确认收纳在内部的晶圆的状态的观察窗。

并且,优选为,在本发明所涉及的基板收纳容器中,所述基板收纳容器是用于硅晶圆的搬运、保管的FOSB(前开式晶圆出货盒)。

另外,优选为,在本发明所涉及的基板收纳容器中,所述基板收纳容器是用于收纳光掩模的RSP(光罩传输盒),所述构成部件包含形成在所述RSP的上盖上的、用于操作人员从外侧目视确认收纳在内部的晶圆的状态的观察窗。

此外,优选为,在本发明所涉及的基板收纳容器中,所述基板收纳容器是搬运光掩模盒玻璃的坯盒,所述构成部件包括所述坯盒的上盖。

另外,优选为,在本发明所涉及的基板收纳容器中,所有的构成部件由所述材质构成。

本发明是一种构成部件的成型方法,所述构成部件使用上述材质,其特征在于,该成型方法包括:(1)加热工序,在所述加热工序中,在向模腔内填充所述材质之前,将模具温度设定为160℃以上;(2)注射工序,在所述注射工序中,向模腔内注射该材质;以及(3)冷却工序,在所述冷却工序中,将模具温度急速冷却至90℃以下的温度。

发明效果

本发明所涉及的基板收纳容器至少包括1个以上的使用了将(a)热塑性树脂99.95wt%~99.99wt%、以及(b)单壁碳纳米管0.01wt%~0.05wt%配合而成的材质的构成部件。根据该构成,本发明所涉及的基板收纳容器可以包括如下的构成部件:即使使用在聚碳酸酯等透明的热塑性树脂中配合有碳的材质,也满足在半导体制造过程中所要求的导电性的水平,并且还具有透射性。

附图说明

图1是作为本发明的实施方式所涉及的基板收纳容器的FOUP的背面侧的概略立体图。

图2(a)和图2(b)是用于说明构成上述基板收纳容器的材质A的透明度的参考照片。

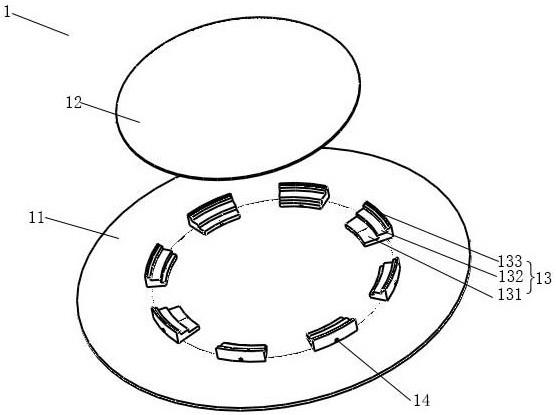

图3是作为上述基板收纳容器的RSP的分解立体图。

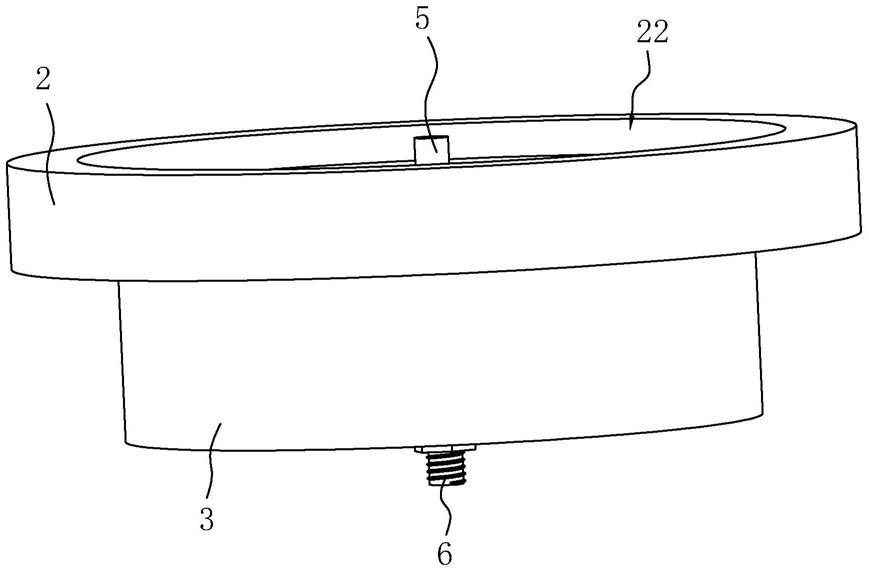

图4是作为上述基板收纳容器的坯盒的立体图。

图5(a)和图5(b)是构成上述实施方式的变形例所涉及的基板搬运容器的材质的剖面图。

图6是作为基板搬运容器的现有FOUP的背面侧的立体图。

具体实施方式

(实施方式)

将参考图1至图4,对本发明实施方式所涉及的基板收纳容器进行说明。图1示出了本实施方式所涉及的基板收纳容器1,收纳在该基板收纳容器1中的基板例如是在半导体制造工艺中使用的硅晶圆或玻璃基板。

基板收纳容器1是被称为FOUP的大致箱形状的容器,是以搬运、保管在半导体制造工厂中使用的300mm晶圆等为目的的载体,并且是正面开口式、把持晶圆的匣(cassette)一体型的容器。在基板收纳容器1中使用可读取和写入的被称为RF标签的无线标签,该无线标签被保存在FOUP的容器(pock et)内,各基板收纳容器1的状态通过计算机统一管理。

接着,对基板收纳容器1的结构进行说明。如图1所示,基板收纳容器1包括容器主体11、底板12及盖体13。容器主体11具有基板收纳容器1的侧壁11a和顶壁11b,在顶壁11b上形成有大致板状的机器人用凸缘11c,该凸缘11c作为在自动搬运基板收纳容器1时使用的把持部。

在容器主体11的底壁安装有底板12,该底板12作为用于将基板收纳容器1高精度地定位在加工装置上的定位构件。底板12,形成为板状的构件,经由螺栓等固定在容器主体11的底部。底板12上例如具有各种感应板(Sensing Pad)或识别孔。

在容器主体11的背面形成有观察窗11d,该观察窗11d用于操作人员从外侧目视确认收纳在内部的晶圆的状态。另外,有时还安装能够收纳对操作人员的指示书或记入有信息的文件或标签的卡片盒保持器(card case holder)(未图示)。在容器主体11的左右的侧壁11a上安装有用于以手动进行操作的手动手柄11e。另外,虽然未图示,但在容器主体11的左右的内侧面,以相对的方式具备支承部,该支承部具有用于以一定间隔水平地把持硅晶圆的多个架。

盖体13是用于可密封地封闭形成在容器主体11的正面的开口面的板状的构件,防止气体从基板收纳容器1的外部侵入,并防止污染收纳在内部的晶圆。

本实施方式所涉及的基板收纳容器1至少具备1个以上构成部件,该构成部件使用了将(a)热塑性树脂99.95wt%~99.99wt%、以及(b)单壁碳纳米管0.01wt%~0.05wt%(其中,设定(a) (b)=100wt%)配合而成的材质A。此时,材质A的表面电阻值为1.0×1010Ω以下。若记载该单壁碳纳米管的物理特性,则优选管径为1nm~5nm的范围、纯度为90%以上。

更具体地,例如,为使用了将聚碳酸酯99.985wt%、单壁碳纳米管0.015wt%配合而成的材质A的构成部件。该构成部件包括形成于容器主体11的观察窗11d,观察窗11d可得到1.0×104Ω~1.0×109Ω的表面电阻值,满足半导体制造商所要求的导电性水平,并且具有一定以上的透射性,因此操作人员可从外部目视、确认收纳在内部的晶圆的状态。另外,也可以使用该材质A通过注射成型来制作基板收纳容器1的所有构成部件。

加入单壁碳纳米管的材料与多壁碳纳米管相比,由于以非常少的配合比率混合在热塑性树脂中,因此单壁碳纳米管的分散情况与导电性有很大关系。由于不是关于其分散方法的技术方案,因此在此不再赘述,但材质A使用在热塑性树脂中、单壁碳纳米管可以均匀分散的材质。

基板收纳容器1的构成部件,例如是容器主体11、底板12、盖体13、机器人用手柄11c、观察窗11d、手动手柄11e、护栏(side rail)、卡片盒保持器等。热塑性树脂是透明的,例如由聚碳酸酯、环烯烃、聚醚酰亚胺、聚醚醚酮以及聚醚砜中的至少一种以上的树脂构成。

使用时材料A的厚度优选以1mm左右的厚度成型,在不足1mm厚的情况下,得不到充分的刚性,另一方面,在超过1mm的情况下,透射性降低。在材料A为1mm厚的情况下,透明度为20%以上,在这种情况下,如图2(b)所示,材质A具有能够目视确认内部情况的水平的透射性。

接着,对构成材料A的单壁碳纳米管进行说明。碳纳米管(CNT:carbon nanotube)具有独特的结构特性、机械特性和电气特性。该碳纳米管的种类有单壁碳纳米管(SWCNT:single-walled carbon nanotube)、双壁碳纳米管(DWCNT:double-walled carbon nanotube)及多壁碳纳米管(MWCNT:multi-walled carbon nanotube),并分别具有不同的独特的结构特性、机械特性、电气特性。

单壁碳纳米管是由单层石墨烯形成的无缝圆筒状物质。已知单壁碳纳米管的导热率和电导率非常高。

多壁碳纳米管具有石墨烯卷成的多根管以同心圆状重叠的结构,并且许多纳米碳纤维相互缠绕。多壁碳纳米管与单壁碳纳米管相比,结构复杂且多样,因此其结构无法明确定义。多壁碳纳米管比单壁碳纳米管更容易批量生产,每单位的成本更低,热稳定性和化学稳定性优异。即,多壁碳纳米管与单壁碳纳米管是不同的物质。

双壁碳纳米管示出了单壁纳米管与多壁纳米管的中间特性。双壁碳纳米管,示出了寿命及场致发射电流密度高、对化学处理、机械处理、热处理也显示出高稳定性等在多壁碳纳米管中发现的有用特性,同时还示出了在单壁碳纳米管中发现的柔软性。

而且,材质A必须使用单壁碳纳米管。这是因为,在多壁碳纳米管的情况下,如果不在热塑性树脂中配合2.5wt%以上的重量比,则不能赋予所要求的导电性(1.0×109Ω附近),在这种情况下存在失去透射性的缺点。另一方面,在本实施方式中,其特征在于,通过在材料A中将单壁碳纳米管0.01wt%~0.05wt%与热塑性树脂99.99wt%~99.95wt%进行配合,能够满足所要求的导电性(1.0×109Ω附近),并且具有20%以上的透射性。排除了使用双壁或多壁碳纳米管来实现该特性的可能性。另外,单壁碳纳米管的重量比为0.01wt%~0.05wt%的数值范围,其原因在于,还假定如下的情况:作为热塑性树脂,不仅配合聚碳酸酯,还配合环烯烃树脂、聚醚酰亚胺等其他非晶性的树脂(热塑性树脂)。

图3示出了在半导体制造过程中使用的RSP(光罩传输盒)2。RSP 2是一种基板收纳容器1,其目的在于,对用于在硅晶圆上制作负型电路图案的光罩或形成有电路图案的光掩模进行搬运、保管。在RSP 2中,通过对在上盖21上所具备的观察窗21a的部分使用材质A,作为静电对策满足了制造商要求的导电性的水平,并且能够满足可视性的水平,能够从外部确认内部的基板的状态。光罩或光掩模被载置在底板22上。另一方面,现有的具有导电性的RSP是不透明的,无法从外部确认内部的基板的状态。

图4是半导体制造过程中使用的坯盒3的概略图,光掩模使用玻璃基板(多为人造石英玻璃),该坯盒3是对光掩模盒(一般为掩模盒)玻璃进行搬运的盒。坯盒3包括上盖31和容器32,通过使用材质A构成至少一个构成部件(例如上盖31等),从而成为满足导电性的要求、并且也满足透射性的基板收纳容器1。另一方面,现有的具有导电性的坯盒的透射性为零(全黑),无法从外部确认内部的基板的状态。

如上所述,本实施方式所涉及的基板收纳容器1是一种搬运或保管用于半导体制造工序的基板的基板收纳容器1,基板收纳容器1至少包括1个以上的使用了将(a)热塑性树脂99.99wt%~99.95wt%、以及(b)单壁碳纳米管0.01wt%~0.05wt%配合而成的材质A(导电塑料)的构成部件。该材质A以厚度1mm左右形成。根据该构成,基板收纳容器1可以包括如下的构成部件:即使使用在透明的热塑性树脂中配合有碳的材质A,也满足作为静电对策而在半导体制造过程中所要求的导电性的水平(104Ω~109Ω的表面电阻值),并且还具有透射性。该构成部件例如是在FOUP上形成的观察窗11d。其结果是,基板收纳容器1能够防止IC基板的静电损坏,并且能够从外部目视确认收纳在内部的晶圆的状态,进而能够提高最终产品的成品率。

另外,通过将单壁碳纳米管设为0.01wt%~0.05wt%,与以往相比,显着地减少碳纳米管的配合量,碳的脱落大幅减少,能够防止碳的颗粒(用眼睛无法确认的水平的灰尘)的产生或铅笔现象。其结果是,能够提高半导体制造产品的成品率。此外,基板收纳容器1能够应用为其他各种半导体原材料(例如蓝宝石晶圆、化合物半导体、薄膜等)的搬运、保管用容器。另外,基板收纳容器1并不限于FOUP,当然也可以是用于上述硅晶圆的搬运、保管的FOSB。

接着,对本实施方式1所涉及的基板收纳容器的构成部件的成型方法进行说明。当在通常的注入条件下使含纳米管的树脂成型时,表面电阻值不会达到期望的数值。原因在于,由于注入成型的特征,要向比树脂温度低的模具注射,因此在表面层形成不必要的表层。具有模具温度越低、表层越厚、表面的电阻越高的倾向。在作为现有产品的含有多壁碳纳米管的树脂的情况下,由于碳纳米管相对于热塑性树脂的填充比率大,因此虽然该倾向没有那么显著地出现,但无法避免表层的形成。

在本实施方式中,为了防止这种问题,使用无熔接成型。无熔接成型是在向模腔内填充树脂之前,将模具温度急速加热到树脂所具有的热变形温度以上的温度,之后注射树脂。

即,本实施方式所涉及的构成部件的成型方法包括:(1)加热工序,在该加热工序中,在向模腔内填充将(a)热塑性树脂99.99wt%~99.95wt%、以及(b)单壁碳纳米管0.01wt%~0.05wt%配合而成的材质之前,将模具温度设定为(作为热变形温度的)160℃以上;(2)注射工序,在该注射工序中,向模腔内注射该材质;以及(3)冷却工序,在该冷却工序中,将模具温度急速冷却至90℃以下的温度。由此,能够显著地改善树脂的流动性,抑制表层的形成,并且能够得到以无法目视到熔接线的水平的表面高质量的成型产品。此外,在冷却工序中,通过急冷冷却到热变形温度以下的模具温度,能够加快固化温度,从而不仅消除熔接线,还能够实现减少翘曲、胡须、周期缩短及尺寸不良。

(变形例)

参考图5,对本发明实施方式1的变形例所涉及的基板收纳容器进行说明。另外,对于与上述实施方式1相同的结构标注相同的附图标记,并省略其详细说明。

在本变形例所涉及的基板收纳容器中,将(a)热塑性树脂99.99wt%~99.95wt%、以及(b)单壁碳纳米管0.01wt%~0.05wt%配合而成的材质,成为如图5(a)所示的、设置在热塑性树脂层51的表面上的、以厚度0.01mm~0.05mm形成的膜层52。即使在这种情况下,膜层52的表面电阻值也在104Ω~109Ω的范围内,并且透射率可以保持在40%以上。

在此,对膜层52的成型方法进行说明,可以通过膜嵌件成型进行成型,该膜嵌件成型为,向嵌入有由聚碳酸酯等形成的热塑性树脂层51的注射成型模具,注射成为膜层62的材质。嵌入的膜层52具有期望的表面电阻值,并且当热塑性树脂层51和膜层52的总层厚达到2mm左右时,能够获得有效的防带电的效果。除此之外,也可以在热塑性树脂层51与膜层52之间设置粘合层,从而使它们一体化。

另外,膜层52的位置并不限于图5(a)所示的表面,也可以是图5(b)所示的在膜层52的两面设置热塑性树脂层51的结构。

<导电性、透射性试验>

接着,使用具有本实施方式所涉及的基板收纳容器1所使用的配合树脂的实施例1、实施例2、以及现有的基板收纳容器所使用的配合树脂的比较例1~比较例4来进行试验。另外,该试验是用于判断各配合树脂的表面电阻值及透射率(是否具有可视性)的试验。

(实施例1、实施例2)

在实施例1中,作为构成基板收纳容器1的树脂,使用聚碳酸酯树脂99.99wt%、单壁碳纳米管0.01wt%的配合物,以1mm厚形成。在实施例2中,作为构成基板收纳容器1的树脂,使用聚碳酸酯树脂99.98wt%、单壁碳纳米管0.02wt%的配合物,以1mm厚形成。

(比较例1~比较例4)

此外,为了与上述实施例1、实施例2进行比较,作为比较例1,使用聚碳酸酯树脂99wt%、单壁碳纳米管1wt%的配合物,以1mm厚形成。作为比较例2,使用聚碳酸酯树脂100wt%,以1mm厚形成。作为比较例3,使用聚碳酸酯树脂97.5wt%、多壁碳纳米管2.5wt%的配合物,以1mm厚形成。作为比较例4,使用聚碳酸酯树脂90wt%、碳黑10wt%的配合物,以1mm厚形成。

对如上所述制作的实施例1、实施例2和比较例1~比较例4所涉及的配合树脂的各样品进行评价。作为评价方法、条件,进行了以下的测量。

·表面电阻率的测量

通过电阻值测量器(三和M.I.科技公司(SANWA M.I.TECHNOS CO.,LTD.)制造:型号5501DM)分别测量实施例1、实施例2、以及比较例1~比较例4的配合树脂的表面电阻值,并汇总在表1中。

·透射率的测量

通过被称为比色计(TINT METER)的可见光测量器(P&S公司制造:通用窗口比色计可见光透射18mm测试仪)分别测量实施例1、实施例2、以及比较例1~比较例4的配合树脂的表面电阻值,并汇总在表1中。并且,各样品的试验结果示于下述[表1]。

[表1]

从[表1]所示的实施例1、实施例2及比较例1~比较例4所涉及的表面电阻值及透射率的结果可知,在使用将实施例1、实施例2的(a)热塑性树脂99.99wt%~99.95wt%、以及(b)单壁碳纳米管0.01wt%~0.05wt%配合而成的材质的情况下,满足表面电阻值104Ω~109Ω的范围,且透射性为20%以上。另一方面,关于比较例1~比较例4的树脂,可知不能同时满足表面电阻值104Ω~109Ω的范围和透射性20%以上。

另外,本发明不限于上述实施方式的结构,能够在不改变发明主旨的范围内进行各种变形。例如,也可以将材质A应用于FOSB、FOUP、RSP或坯盒以外的半导体工序中所使用的开放式匣、光掩膜盒、芯片托盘等。另外,当然也可以应用于半导体制造领域以外(例如医疗领域等)的同时需要防静电对策和透射性的容器。

附图标记说明

1 基板收纳容器

2 RSP

3 坯盒

11 容器主体

11a 侧壁

11b 顶壁

11c 机器人用凸缘

11d、21a 观察窗

11e 手动手柄

12 底板

13 盖体

31 上盖

51 热塑性树脂层

52 膜层

本文用于企业家、创业者技术爱好者查询,结果仅供参考。