1.本技术涉及电子设备技术领域,尤其涉及一种电路板及电子设备。

背景技术:

2.随着终端产品小型化、功能多样化,用户对电路板容量和密度的需求越来越大,为了满足用户的需求,通常将多个电路板连接组成电路板组件。在一种情况下,电路板包括底板和竖插板,将竖插板插入底板的通孔内实现焊接,该竖插板的厚度与通孔的尺寸不匹配时,导致电路板组件的通流能力较差,竖插板与底板的连接可靠性较低,最终导致电路板组件的工作稳定性较差,用户使用体验较差。

技术实现要素:

3.本技术提供了一种电路板及电子设备,能够提高电路板的通流能力和焊接可靠性,从而提高电路板的工作稳定性和用户体验。

4.本技术第一方面提供一种电路板,所述电路板包括:

5.第一板体,所述第一板体设置有凹陷部;

6.第二板体;

7.其中,所述第二板体包括本体部和连接部,且所述连接部的厚度小于所述本体部的厚度,所述连接部与所述凹陷部的侧壁焊接。

8.本方案中,连接部的厚度小于本体部的厚度,即用于与第一板体焊接的部分厚度较小,从而减小凹陷部与连接部的公差,不会导致凹陷部的侧壁与连接部之间的间隙过大,进而提高第一板体与第二板体之间的焊接可靠性,且无需通过提高第二板体的加工精度来减小凹陷部的侧壁与连接部之间的间隙,从而降低第二板体的加工成本,提高加工良率。同时,当该第二板体的本体部的厚度大于连接部时,使得该第二板体的功率较高,从而提高电路板的功率密度。

9.在一种可能的设计中,所述本体部与所述连接部之间具有台阶部,以使所述连接部的厚度小于所述本体部的厚度。通过在本体部与连接部之间设置台阶部,能够方便地实现本体部的厚度大于连接部的厚度。

10.在一种可能的设计中,所述台阶部沿所述连接部的周向设置。本方案中,环形结构的台阶部方便成型,降低第二板体的加工难度,进一步降低加工成本,同时,能够方便地实现连接部的厚度小于本体部的厚度,且能够便于控制连接部的厚度,减小连接部的厚度公差。

11.在一种可能的设计中,所述本体部与所述连接部同轴。此时,该第二板体与第一板体焊接的过程中以及电路板工作过程中,第二板体各处的受力较均匀,且第二板体与第一板体焊接的各处受力较均匀,从而提高电路板的可靠性。

12.在一种可能的设计中,所述连接部的厚度小于或等于2mm。本方案中,当连接部的厚度过大(例如大于2mm)时,该连接部的厚度公差较大,当连接部与第一板体焊接时,连接

部与第一板体的凹陷部的侧壁之间的距离较大,导致第一板体与第二板体之间的焊接可靠性较低;当连接部的厚度小于或等于2mm时,其厚度的公差较小,当连接部与第一板体焊接时,使得连接部与第一板体的凹陷部的侧壁之间的间隙较小,从而提高连接部与第一板体之间的焊接可靠性。

13.在一种可能的设计中,所述本体部的厚度大于2mm。本方案中,设置厚度较小的连接部后,使得该第二板体的本体部的厚度无需过小,即该第二板体可以为厚度较大的电路板,本技术的设置方式能够用于厚度较大的第二板体,可以用于厚度大于2mm的第二板体,且该厚度较大的第二板体与第一板体焊接时,仍然具有较高的焊接可靠性,该第二板体的厚度较大时,不仅能够提高第二板体的结构强度,还能够提高其功率密度。

14.在一种可能的设计中,所述凹陷部为通孔,第一板体与第二板体焊接的过程中,能够从通孔远离本体部的一侧将焊料加入连接部与通孔的侧壁之间,从而便于实现第一板体与第二板体之间的焊接。

15.在一种可能的设计中,所述连接部经所述通孔伸出至所述第一板体的远离所述第二板体的一侧。当连接部经通孔伸出时,能够增大连接部与通孔的侧壁之间的焊接面积,从而进一步提高第一板体与第二板体之间的焊接可靠性。同时,在焊接过程中,焊料还能够沿连接部流动,从而便于实现连接部与第一板体之间的焊接。

16.在一种可能的设计中,所述连接部与所述通孔的侧壁之间具有第一预设距离。本方案中,该第一预设距离t1即为焊接过程中连接部与第一板体之间的间隙,该间隙能够容纳焊料。该第一预设距离t1过大时导致第一板体与第二板体之间的焊接可靠性较低,该第一预设距离t1过小时导致第一板体与第二板体之间的焊料较少,导致二者之间的焊接可靠性较低。

17.在一种可能的设计中,所述本体部与所述第一板体之间具有第二预设距离。本方案中,第一板体与第二板体焊接过程中,可以从凹陷部的远离本体部的一端加入焊料,使得焊料能够朝向本体部的方向流动,当本体部与第一板体之间具有第二预设距离t2时,焊料流动的过程中,凹陷部与连接部之间的气体能够通过该第二预设距离t2排出,降低凹陷部内的压力,从而使得焊料能够顺利流动,防止因凹陷部内的气压过大导致焊料无法填满凹陷部与连接部之间的间隙导致的焊接面积过小,提高第一板体与第二板体之间的焊接可靠性。同时,焊接过程中,焊料能够从该第二预设距离t2内溢出,从而进一步增大第一板体与第二板体之间的焊接面积,进一步提高二者的焊接可靠性。

18.在一种可能的设计中,所述本体部与所述第一板体中的至少一者设置有凸起部,所述凸起部位于所述本体部与所述第一板体之间,以使所述本体部与所述第一板体之间具有所述第二预设距离。

19.本方案中,该凸起部的两端分别与第一板体的第一端面和第二板体的台阶部连接,从而使得第一端面与台阶部之间的距离为凸起部的厚度,即上述第二预设距离t2为凸起部的厚度。因此,通过设置该凸起部,能够方便地实现本体部与第一板体之间具有第二预设距离t2,且能够通过改变凸起部的厚度来改变上述第二预设距离t2的大小。另外,该凸起部连接本体部与第一板体,即第二板体中,除了连接部与第一板体焊接之外,本体部还通过凸起部支撑于第一板体,从而提高第一板体对第二板体的支撑可靠性,进一步提高电路板的稳定性。

20.在一种可能的设计中,所述第一板体的板面与所述第二板体的板面垂直。

21.本技术第二方面提供一种电子设备,所述电子设备包括以上所述的电路板。

22.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

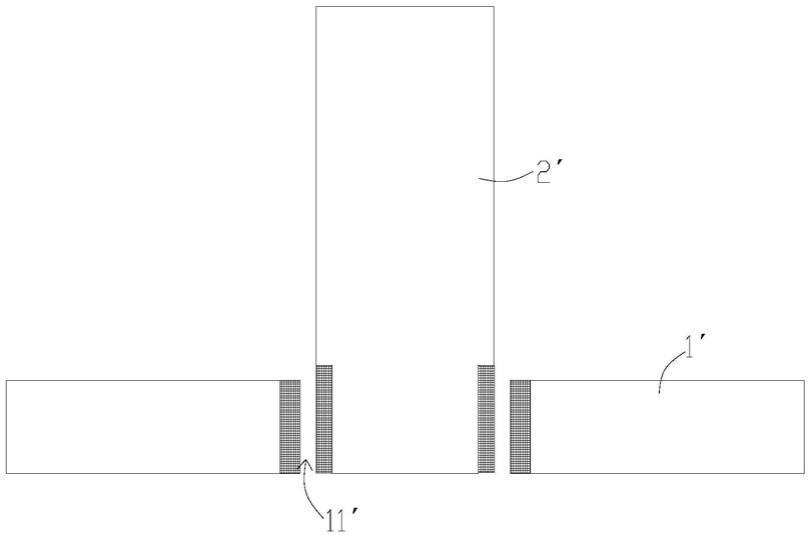

23.图1为现有技术中电路板连接结构示意图;

24.图2为本技术所提供电路板在一种具体实施例中的连接结构示意图;

25.图3为图2中的第二板体在第一种具体实施例中的结构示意图;

26.图4为图2中的第二板体在第二种具体实施例中的结构示意图;

27.图5为图2中的第二板体在第三种具体实施例中的结构示意图;

28.图6为图2的另一视角的示意图。

29.附图标记:

[0030]1′‑

第一电路板、11

′‑

通孔、2

′‑

第二电路板;

[0031]1‑

第一板体;

[0032]

11

‑

凹陷部;

[0033]

12

‑

第一端面;

[0034]

13

‑

第二端面;

[0035]

14

‑

凸起部;

[0036]2‑

第二板体;

[0037]

21

‑

本体部;

[0038]

22

‑

连接部;

[0039]

23

‑

台阶部;

[0040]

t1

‑

第一预设距离,t2

‑

第二预设距离。

[0041]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

[0042]

为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

[0043]

在一种具体实施例中,下面通过具体的实施例并结合附图对本技术做进一步的详细描述。

[0044]

随着终端产品小型化、功能多样化,电路板上所安装的零件数量越来越多,使得电路板的容量越来越大,部件密度越来越高。通常情况下,为了保证电路板的使用性能,降低电路板的密度,可以将多个电路板电连接组成电路板组件。具体地,如图1所示,该电路板组件包括相互垂直的第一电路板1

′

和第二电路板2

′

,其中,第一电路板1

′

设置有通孔11

′

,第二电路板2

′

的一部分能够伸入该通孔11

′

内,并在通孔11

′

内实现第一电路板1

′

与第二电路板2

′

之间的焊接。

[0045]

该电路板组件工作过程中,第一电路板1

′

与第二电路板2

′

之间的焊接可靠性影响

电路板组件的通流性能和稳定性,因此,需要提高第一电路板1

′

与第二电路板2

′

之间的焊接可靠性。如图1所示,通孔11

′

的侧壁与第二电路板2

′

之间的间隙过大时,导致第一电路板1

′

与第二电路板2

′

之间的焊接可靠性较低,而上述间隙的大小与第二电路板2

′

的厚度和通孔11

′

的宽度有关。电路板组件在加工过程中,第二电路板2

′

的厚度存在公差,且当第二电路板2

′

的厚度较大时,该公差较大,导致通孔11

′

的侧壁与第二电路板2

′

之间的间隙过大,影响第一电路板1

′

与第二电路板2

′

之间的焊接可靠性。为了减小第一电路板1

′

与第二电路板2

′

之间的间隙,目前常规的方法是减小第二电路板2

′

的厚度公差,即提高第二电路板2

′

的加工精度,该方法对第二电路板2

′

的要求较高,提高加工成本,降低加工良率。

[0046]

为了解决该技术问题,本技术实施例提供一种电路板,如图2所示,该电路板包括第一板体1和第二板体2,其中,该第一板体1和第二板体2具体可以为印制电路板(printed circuit board,pcb)。第一板体1设置有凹陷部11,第二板体2包括本体部21和连接部22,且连接部22的厚度小于本体部21的厚度,连接部22与第一板体1通过凹陷部11焊接,即连接部22与凹陷部11的侧壁焊接。

[0047]

本实施例中,该第二板体2中,连接部22的厚度小于本体部21的厚度,即用于与第一板体1焊接的部分厚度较小,从而减小凹陷部11与连接部22的公差,不会导致凹陷部11的侧壁与连接部22之间的间隙过大,进而提高第一板体1与第二板体2之间的焊接可靠性,且无需通过提高第二板体2的加工精度来减小凹陷部11的侧壁与连接部22之间的间隙,从而降低第二板体2的加工成本,提高加工良率。同时,当该第二板体2的本体部21的厚度大于连接部22时,使得该第二板体2的功率较高,从而提高电路板的功率密度。

[0048]

其中,该连接部22又称为锡手指,其焊盘表面处理可采用化金、无铅喷锡或者有机保焊膜(organic solderability preservatives,osp)等。

[0049]

在一种具体实施例中,如图2所示,第一板体1的板面与第二板体2的板面垂直,即第二板体2垂直插入第一板体1内,并与第一板体1焊接。

[0050]

具体地,连接部22的厚度小于或等于2mm,例如,该连接部22的厚度可以为1mm、1.5mm、1.8mm、2mm等。

[0051]

本实施例中,当连接部22的厚度过大(例如大于2mm)时,该连接部22的厚度公差较大,当连接部22与第一板体1焊接时,连接部22与第一板体1的凹陷部11的侧壁之间的距离较大,导致第一板体1与第二板体2之间的焊接可靠性较低;当连接部22的厚度小于或等于2mm时,其厚度的公差较小,当连接部22与第一板体1焊接时,使得连接部22与第一板体1的凹陷部11的侧壁之间的间隙较小,从而提高连接部22与第一板体1之间的焊接可靠性。

[0052]

当连接部22的厚度过小时,连接部22的强度和刚度过小,导致连接部22与第一板体1之间的焊接可靠性较低,因此,连接部22的厚度不应过小,例如连接部22的厚度可以大于1mm。

[0053]

更具体地,本体部21的厚度大于2mm,例如2.3mm、2.5mm、2.8mm、3mm等。

[0054]

本实施例中,设置厚度较小的连接部22后,使得该第二板体2的本体部21的厚度无需过小,即该第二板体2可以为厚度较大的电路板,本技术的设置方式能够用于厚度较大的第二板体2,例如可以用于厚度大于2mm的第二板体2,且该厚度较大的第二板体2与第一板体1焊接时,仍然具有较高的焊接可靠性,该第二板体2的厚度较大时,不仅能够提高第二板体2的结构强度,还能够提高其功率密度。

[0055]

在一种可能的设计中,如图2~5所示,本体部21与连接部22之间具有台阶部23,以使连接部22的厚度小于本体部21的厚度。

[0056]

本实施例中,通过在本体部21与连接部22之间设置台阶部23,能够方便地实现本体部21的厚度大于连接部22的厚度,具体可以通过pcb阶梯图形工艺方法加工而成,该加工方法的具体操作步骤可以参见现有技术。

[0057]

在一种具体实施例在中,如图3所示,连接部22的一部分与本体部21之间平齐,连接部22的另一部分与本体部21之间具有上述台阶部23,此时,能够使得连接部22的厚度小于本体部21的厚度。

[0058]

在另一种具体实施例中,如图4和图5所示的实施例中,台阶部23沿连接部22的周向设置,即连接部22与本体部21之间的台阶部23为环形台阶,此时,能够使得连接部22的厚度小于本体部21的厚度。

[0059]

本实施例中,环形结构的台阶部23方便成型,降低第二板体2的加工难度,进一步降低加工成本,同时,能够方便地实现连接部22的厚度小于本体部21的厚度,且能够便于控制连接部22的厚度,减小连接部22的厚度公差。

[0060]

如图4所示的实施例中,本体部21的轴线与连接部22的轴线相互偏离,即连接部22与本体部21不同轴。

[0061]

如图5所示的实施例中,本体部21与连接部22同轴,即连接部22相对于本体部21的轴线对称,此时,该第二板体2与第一板体1焊接的过程中以及电路板工作过程中,第二板体2各处的受力较均匀,且第二板体2与第一板体1焊接的各处受力较均匀,从而提高电路板的可靠性。

[0062]

以上各实施例中,如图2所示,上述凹陷部11为通孔,连接部22的至少部分能够伸入通孔内,并与通孔的侧壁焊接。

[0063]

本实施例中,当第一板体1的凹陷部11为通孔时,第一板体1与第二板体2焊接的过程中,能够从通孔远离本体部21的一侧将焊料加入连接部22与通孔的侧壁之间,从而便于实现第一板体1与第二板体2之间的焊接。

[0064]

具体地,如图2所示,连接部22经通孔伸出至第一板体1的远离第二板体2的一侧。

[0065]

如上所述,当连接部22经通孔伸出时,能够增大连接部22与通孔的侧壁之间的焊接面积,从而进一步提高第一板体1与第二板体2之间的焊接可靠性。同时,在焊接过程中,焊料还能够沿连接部22流动,从而便于实现连接部22与第一板体1之间的焊接。

[0066]

其中,连接部22伸出通孔的尺寸不宜过大,例如可以为0.5mm~2mm。

[0067]

更具体地,如图2所示,连接部22与凹陷部11的侧壁之间具有第一预设距离t1。

[0068]

本实施例中,该第一预设距离t1即为焊接过程中连接部22与第一板体1之间的间隙,该间隙能够容纳焊料。该第一预设距离t1过大时导致第一板体1与第二板体2之间的焊接可靠性较低,该第一预设距离t1过小时导致第一板体1与第二板体2之间的焊料较少,导致二者之间的焊接可靠性较低。

[0069]

如图2所示的实施例中,连接部22的周向各处与凹陷部11的侧壁之间均具有上述第一预设距离t1,且各处的第一预设距离t1可以相同也可以不同,当各处的第一预设距离t1均相同时,使得连接部22与凹陷部11的侧壁之间能够容纳的焊料量基本相同,从而使得连接部22与第一板体1各位置的焊接可靠性大致相同,避免某些位置第一预设距离t1过小

或过大导致的焊接可靠性较低。其中,该第一预设距离t1具体可以为0.1mm~0.2mm。

[0070]

另一方面,如图2所示,第一板体1沿其厚度方向具有相对设置的第一端面12和第二端面13,且该第一端面12靠近本体部21,本体部21与第一板体1之间具有第二预设距离t2,即台阶部23的台阶面与第一端面12之间的距离为第二预设距离t2。

[0071]

本实施例中,第一板体1与第二板体2焊接过程中,可以从凹陷部11的远离本体部21的一端加入焊料,使得焊料能够朝向本体部21的方向流动,当本体部21与第一板体1之间具有第二预设距离t2时,焊料流动的过程中,凹陷部11与连接部22之间的气体能够通过该第二预设距离t2排出,降低凹陷部11内的压力,从而使得焊料能够顺利流动,防止因凹陷部11内的气压过大导致焊料无法填满凹陷部11与连接部22之间的间隙导致的焊接面积过小,提高第一板体1与第二板体2之间的焊接可靠性。同时,焊接过程中,焊料能够从该第二预设距离t2内溢出,从而进一步增大第一板体1与第二板体2之间的焊接面积,进一步提高二者的焊接可靠性。

[0072]

其中,该第二预设距离t2具体可以为0.5mm~2mm等,只要能够实现排气的功能即可。

[0073]

具体地,如图6所示,本体部21与第一板体1中的至少一者设置有凸起部14,凸起部14位于本体部21与第一板体1之间,以使本体部21与第一板体1之间具有第二预设距离t2。

[0074]

本实施例中,该凸起部14的两端分别与第一板体1的第一端面12和第二板体2的台阶部23连接,从而使得第一端面12与台阶部23之间的距离为凸起部14的厚度,即上述第二预设距离t2为凸起部14的厚度。因此,通过设置该凸起部14,能够方便地实现本体部21与第一板体1之间具有第二预设距离t2,且能够通过改变凸起部14的厚度来改变上述第二预设距离t2的大小。另外,该凸起部14连接本体部21与第一板体1,即第二板体2中,除了连接部22与第一板体1焊接之外,本体部21还通过凸起部14支撑于第一板体1,从而提高第一板体1对第二板体2的支撑可靠性,进一步提高电路板的稳定性。

[0075]

其中,该凸起部14可以设置于第一板体1,且第二板体2的台阶部23支撑于该凸起部14,或者,该凸起部14也可以设置于第二板体2,且该凸起部14支撑于第一板体1,如图6所示的实施例中,该凸起部14设置于第二板体2,从而便于加工该凸起部14。

[0076]

本技术实施例还提供一种电子设备,该电子设备包括任一实施例所述的电路板。其中,该电子设备可以是手机、平板电脑、桌面型计算机、膝上型计算机、手持计算机、笔记本电脑、超级移动个人计算机(ultra

‑

mobile personal computer,umpc)、上网本,以及蜂窝电话、个人数字助理(personal digital assistant,pda)、增强现实(augmented reality,ar)设备、虚拟现实(virtual reality,vr)设备、人工智能(artificial intelligence,ai)设备、可穿戴式设备、车载设备、智能家居设备和/或智慧城市设备,本技术实施例对该电子设备的具体类型不作特殊限制。

[0077]

需要指出的是,本专利申请文件的一部分包含受著作权保护的内容。除了对专利局的专利文件或记录的专利文档内容制作副本以外,著作权人保留著作权。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。