1.本发明涉及一种病毒领域,尤其涉及一种具备杀毒功能柔性电路板的绝缘柔性介质膜处理装置。

背景技术:

2.病毒是一种个体微小,结构简单,只含一种核酸,必须在活细胞内寄生并以复制方式增殖的非细胞型生物。病毒是一种非细胞生命形态,它由一个核酸长链和蛋白质外壳构成,病毒没有自己的代谢机构,没有酶系统。因此病毒离开了宿主细胞,就成了没有任何生命活动、也不能独立自我繁殖的化学物质。它的复制、转录、和转译的能力都是在宿主细胞中进行,当它进入宿主细胞后,它就可以利用细胞中的物质和能量完成生命活动,按照它自己的核酸所包含的遗传信息产生和它一样的新一代病毒。

3.病毒不仅仅对生物产生影响,对一些电子元器件也会造成影响,特别是对应用于一些高精尖产品上的柔性电路板产生影响,当细菌或病毒滋生在柔性电路板表面时,会导致柔性电路板表面形成菌斑,一方面加到了功耗,而且随时导致柔性电路板短路烧坏或者失效,因此,现有技术提出一种具备杀毒功能的柔性电路板,在生产该柔性电路板时,它的重要的组成部件绝缘柔性介质膜的处理极为重要,需要使得绝缘柔性介质膜形成一定空腔,然后将固液变相剂填充到该空腔中,然后再进行密封压平,但是在生产过程中,绝缘柔性介质膜形成的空腔形状难以保持平整,而且由于固液变相剂初始状态为液态,进行填充时,使得空腔的形状更加容易发生变动,导致填充后进行密封时,难度增加,而且压平的过程极为困难,容易使得压平之后的成品表面不平整,四周变成扁平状,达不到实际要求,并且填充之后的液态固液变相剂中存在大量气泡,如果不将气泡去除,成品的内部不仅不饱满,而且成品表面存在大量凹坑和凸起,严重影响后期柔性电路复合板的生产。

4.因此,现提出一种对该柔性电路板的绝缘柔性介质膜生产装置,该装置在生产时,能够确保填充后的成品四周平整,并且生产时,能够将液态固液变相剂中的气泡充分去除,使得成品内部饱满,且表面不存在任何凹坑和凸起,然后对其自动进行密封,有效的消除了压平困难的问题。

技术实现要素:

5.为了克服在生产过程中,绝缘柔性介质膜形成的空腔形状难以保持平整,而且由于固液变相剂初始状态为液态,进行填充时,使得空腔的形状更加容易发生变动,导致填充后进行密封时,难度增加,而且压平的过程极为困难,容易使得压平之后的成品表面不平整,四周变成扁平状,达不到实际要求,并且填充之后的液态固液变相剂中存在大量气泡,如果不将气泡去除,成品的内部不仅不饱满,而且成品表面存在大量凹坑和凸起,严重影响后期柔性电路复合板的生产的缺点,该发明要解决的技术问题为:提供一种具备杀毒功能柔性电路板的绝缘柔性介质膜处理装置。

6.本发明的技术方案为:一种具备杀毒功能柔性电路板的绝缘柔性介质膜处理装

置,包括有输送注入机构、气泡去除机构、密封机构、风机、第一固液变相剂存放桶、第二固液变相剂存放桶、模拟绝缘柔性介质膜、第一竖板、第二竖板、固定架和控制器;输送注入机构与气泡去除机构相连接;输送注入机构与风机相连接;输送注入机构与第一固液变相剂存放桶相连接;输送注入机构与第二固液变相剂存放桶相连接;输送注入机构与模拟绝缘柔性介质膜相连接;输送注入机构与固定架相连接;气泡去除机构与第一竖板相连接;气泡去除机构与第二竖板相连接;气泡去除机构与固定架相连接;固定架与密封机构相连接;固定架与控制器相连接。

7.在其中一个实施例中,输送注入机构包括有第一电动滑块、第一连接架、第一弹簧、第二弹簧、第三弹簧、自动滑块、第二电动滑块、第一固定柱、第三电动滑块、第二固定柱、限位框、电动降温器、电机、第一传动轴、第一传动轮、第一滑套、第一平齿轮、第一连接板、第一电动推杆、第二平齿轮、丝杆、支撑架、光杆、输气管、第一输料管、第二输料管和限位板;第一连接架下方两侧均与一组第一电动滑块进行固接;两组第一电动滑块均与固定架进行滑动连接;第一连接架一端同时与第一弹簧、第二弹簧和第三弹簧进行固接;第一连接架一端与自动滑块进行滑动连接;第一连接架与限位框进行固接;第一弹簧、第二弹簧和第三弹簧均与自动滑块进行固接;自动滑块同时与第二电动滑块和第三电动滑块进行滑动连接;第二电动滑块与第一固定柱进行固接;第三电动滑块与第二固定柱进行固接;第一固定柱和第二固定柱均与模拟绝缘柔性介质膜一端相接触;第一弹簧至第二固定柱在第一连接架两端均设置有一组;限位框上表面与模拟绝缘柔性介质膜相接触;限位框与电动降温器进行固接;限位框侧面设置有电机;电机与固定架进行固接;电机通过输出轴与第一传动轴进行固接;第一传动轴与固定架进行转动连接;第一传动轴与第一传动轮进行固接;第一传动轴与第一滑套相连接;第一传动轮与气泡去除机构相连接;第一滑套与第一平齿轮进行固接;第一滑套与第一连接板进行转动连接;第一连接板与第一电动推杆进行固接;第一电动推杆与固定架进行固接;第一平齿轮侧面设置有第二平齿轮;第二平齿轮与丝杆进行固接;丝杆与固定架进行转动连接;丝杆与支撑架进行旋接;支撑架同时与第一固液变相剂存放桶和第二固液变相剂存放桶进行固接;支撑架与风机进行固接;支撑架与光杆进行滑动连接;支撑架同时与四组输气管进行固接;支撑架同时与第一输料管和第二输料管进行固接;四组输气管均与风机进行固接;四组输气管均与限位板进行固接;第一输料管与第一固液变相剂存放桶进行固接;第一输料管与限位板进行固接;第二输料管与第二固液变相剂存放桶进行固接;第二输料管与限位板进行固接;限位板与支撑架进行固接。

8.在其中一个实施例中,气泡去除机构包括有第二传动轮、第二传动轴、第二滑套、第一锥齿轮、第二连接板、第二电动推杆、第四电动滑块、第二连接架、第三传动轴、第一凸轮、第三传动轮、第一滑动弹簧器、第四传动轮、第四传动轴、第二凸轮、第二锥齿轮、第二滑动弹簧器、限位器、转动连接轴、第一限位滑动器、第二限位滑动器、第一u型连接板、第二u型连接板、第一扎破器和第二扎破器;第二传动轮外环面通过皮带与第一传动轮进行传动连接;第二传动轮与第二传动轴进行固接;第二传动轴与固定架进行转动连接;第二传动轴与第二滑套相连接;第二滑套与第一锥齿轮进行固接;第二滑套与第二连接板进行转动连接;第二连接板与第二电动推杆进行固接;第二电动推杆与固定架进行固接;第二传动轴侧上方设置有第四电动滑块;第四电动滑块同时与第一竖板和第二竖板进行滑动连接;第四电动滑块与第二连接架进行固接;第二连接架与第三传动轴进行转动连接;第二连接架与

第四传动轴进行转动连接;第二连接架与第一滑动弹簧器进行滑动连接;第二连接架与第二滑动弹簧器进行滑动连接;第二连接架与转动连接轴进行固接;第三传动轴与第一凸轮进行固接;第三传动轴与第三传动轮进行固接;第一凸轮与第一滑动弹簧器相接触;第三传动轮外环面通过皮带与第四传动轮进行传动连接;第一滑动弹簧器与限位器相接触;第四传动轮与第四传动轴进行固接;第四传动轴与第二凸轮进行固接;第四传动轴与第二锥齿轮进行固接;第二凸轮与第二滑动弹簧器相接触;第二滑动弹簧器与限位器相接触;限位器与转动连接轴进行转动连接;限位器两端分别与第一限位滑动器和第二限位滑动器进行滑动连接;第一限位滑动器与第一u型连接板进行固接;第二限位滑动器与第二u型连接板进行固接;第一u型连接板下方同时与多组第一扎破器进行固接;第二u型连接板下方同时与多组第二扎破器进行固接;第二连接架、第一凸轮、第一滑动弹簧器、第二凸轮、第二滑动弹簧器、限位器、转动连接轴、第一限位滑动器和第二限位滑动器在第四电动滑块两端对称均设置有一组。

9.在其中一个实施例中,密封机构包括有第五电动滑块、第三固定柱、第六电动滑块、第四固定柱、第三连接板、第一电动双向伸缩杆、第七电动滑块、双向伸缩板、第五固定柱、第八电动滑块、第四连接板、第九电动滑块、第六固定柱、第二电动双向伸缩杆、第十电动滑块、u型支撑板、第三电动推杆和压板;第五电动滑块与第三固定柱进行固接;第五电动滑块与第三连接板进行滑动连接;第三连接板与固定架相接触;第三连接板与第六电动滑块进行滑动连接;第三连接板与第一电动双向伸缩杆进行固接;第六电动滑块与第四固定柱进行固接;第四固定柱与双向伸缩板进行固接;第一电动双向伸缩杆与第七电动滑块进行固接;第七电动滑块与u型支撑板进行滑动连接;双向伸缩板与第五固定柱进行固接;第五固定柱与第八电动滑块进行固接;第八电动滑块与第四连接板进行滑动连接;第四连接板与固定架相接触;第四连接板与第九电动滑块进行滑动连接;第四连接板与第二电动双向伸缩杆进行固接;第九电动滑块与第六固定柱进行固接;第二电动双向伸缩杆与第十电动滑块进行固接;第十电动滑块与u型支撑板进行固接;u型支撑板与固定架进行固接;第五电动滑块至第三连接板、第七电动滑块至第六固定柱在u型支撑板两侧对称均设置有一组;u型支撑板上方设置有压板;压板两个对角均与一组第三电动推杆进行固接;两组第三电动推杆均与固定架进行固接。

10.在其中一个实施例中,限位框的底板上设置有多组小圆孔。

11.在其中一个实施例中,限位板设置为向内凹陷状态。

12.在其中一个实施例中,多组第一扎破器和第二扎破器底部均设置为尖刺形,且有小倒钩。

13.在其中一个实施例中,压板的大小与限位框内环面大小一致。

14.本发明的有益效果为:1、为了克服在生产过程中,绝缘柔性介质膜形成的空腔形状难以保持平整,而且由于固液变相剂初始状态为液态,进行填充时,使得空腔的形状更加容易发生变动,导致填充后进行密封时,难度增加,而且压平的过程极为困难,容易使得压平之后的成品表面不平整,四周变成扁平状,达不到实际要求,并且填充之后的液态固液变相剂中存在大量气泡,如果不将气泡去除,成品的内部不仅不饱满,而且成品表面存在大量凹坑和凸起,严重影响后期柔性电路复合板的生产的缺点;2、本发明由于设计了输送注入机构、气泡去除机构和密封机构:准备工作前,通过

固定架先将装置固定平稳,然后外接电源,通过控制器启动装置,人工通过机器先将模拟绝缘柔性介质膜固定在输送注入机构上,然后输送注入机构开始工作,输送注入机构相关部件先下降一定高度,然后风机开始工作,风机通过输送注入机构先将模拟绝缘柔性介质膜吹起,使其鼓起,形成一个空腔,与此同时,第一固液变相剂存放桶和第二固液变相剂存放桶中的泵机开始工作,第一固液变相剂存放桶和第二固液变相剂存放桶中的泵机通过输送注入机构将固液变相剂添加到模拟绝缘柔性介质膜形成的空腔中,该固液变相剂是指在十度至十五度之间会发生状态改变,即十度以下为固态,十五度以上将完全变成液态,初始状态的固液变相剂为液态,在吹起模拟绝缘柔性介质膜的过程中,通过输送注入机构对模拟绝缘柔性介质膜空腔形状进行限位,使其最终形成一个方形空腔,然后当方形空腔中完全填充好固液变相剂后,输送注入机构将其输送至气泡去除机构下方,然后输送注入机构和气泡去除机构一同工作,气泡去除机构对空腔中填充的固液变相剂进行气泡的去除,即通过将固液变相剂存在的气泡戳破,使得固液变相剂中不存在气泡,从而使得固液变相剂后期固化时,内部和表面不存在任何气泡,即固液变相剂内部饱满,表面不存在破损和不平整的凹坑和凸起等,然后输送注入机构将处理后的模拟绝缘柔性介质膜输送至密封机构处,然后输送注入机构使得固液变相剂温度降低至十度以下,使得固液变相剂固化,然后密封机构开始工作,密封机构对固化的固液变相剂上表面进行密封,即通过多余的模拟绝缘柔性介质膜将其进行密封,使得固液变相剂被密封在模拟绝缘柔性介质膜空腔中,密封后在进行压紧,确保密封不容易散开,然后再通过人工将其取走,进行深度处理,整个运行过程中,第一竖板和第二竖板确保装置运动稳定;3、本发明实现了在生产时,通过限位,确保填充后的7

‑

模拟绝缘柔性介质膜空腔四周平整,并且能够将液态固液变相剂中的气泡充分去除,使得成品内部饱满,且表面不存在任何凹坑和凸起,然后对其自动进行密封,有效的去除了压平这一工序,缩短了生产周期的效果。

附图说明

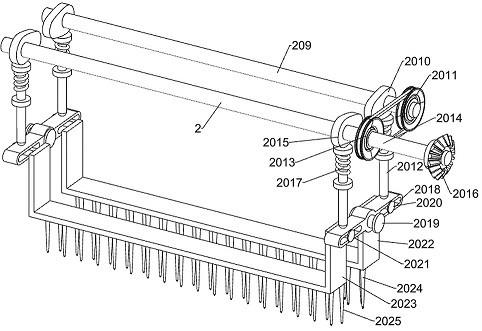

15.图1为本发明的第一种立体结构示意图;图2为本发明的第二种立体结构示意图;图3为本发明的第三种立体结构示意图;图4为本发明的输送注入机构立体结构示意图;图5为本发明的输送注入机构第一种部分立体结构示意图;图6为本发明的输送注入机构第二种部分立体结构示意图;图7为本发明的输送注入机构第三种部分立体结构示意图;图8为本发明的气泡去除机构第一种立体结构示意图;图9为本发明的气泡去除机构第二种立体结构示意图;图10为本发明的气泡去除机构第一种部分立体结构示意图;图11为本发明的气泡去除机构第二种部分立体结构示意图;图12为本发明的密封机构立体结构示意图;图13为本发明的密封机构第一种部分立体结构示意图;图14为本发明的密封机构第二种部分立体结构示意图。

16.图中标记为:1

‑

输送注入机构,2

‑

气泡去除机构,3

‑

密封机构,4

‑

风机,5

‑

第一固液变相剂存放桶,6

‑

第二固液变相剂存放桶,7

‑

模拟绝缘柔性介质膜,8

‑

第一竖板,9

‑

第二竖板,10

‑

固定架,11

‑

控制器,101

‑

第一电动滑块,102

‑

第一连接架,103

‑

第一弹簧,104

‑

第二弹簧,105

‑

第三弹簧,106

‑

自动滑块,107

‑

第二电动滑块,108

‑

第一固定柱,109

‑

第三电动滑块,1010

‑

第二固定柱,1011

‑

限位框,1012

‑

电动降温器,1013

‑

电机,1014

‑

第一传动轴,1015

‑

第一传动轮,1016

‑

第一滑套,1017

‑

第一平齿轮,1018

‑

第一连接板,1019

‑

第一电动推杆,1020

‑

第二平齿轮,1021

‑

丝杆,1022

‑

支撑架,1023

‑

光杆,1024

‑

输气管,1025

‑

第一输料管,1026

‑

第二输料管,1027

‑

限位板,201

‑

第二传动轮,202

‑

第二传动轴,203

‑

第二滑套,204

‑

第一锥齿轮,205

‑

第二连接板,206

‑

第二电动推杆,207

‑

第四电动滑块,208

‑

第二连接架,209

‑

第三传动轴,2010

‑

第一凸轮,2011

‑

第三传动轮,2012

‑

第一滑动弹簧器,2013

‑

第四传动轮,2014

‑

第四传动轴,2015

‑

第二凸轮,2016

‑

第二锥齿轮,2017

‑

第二滑动弹簧器,2018

‑

限位器,2019

‑

转动连接轴,2020

‑

第一限位滑动器,2021

‑

第二限位滑动器,2022

‑

第一u型连接板,2023

‑

第二u型连接板,2024

‑

第一扎破器,2025

‑

第二扎破器,301

‑

第五电动滑块,302

‑

第三固定柱,303

‑

第六电动滑块,304

‑

第四固定柱,305

‑

第三连接板,306

‑

第一电动双向伸缩杆,307

‑

第七电动滑块,308

‑

双向伸缩板,309

‑

第五固定柱,3010

‑

第八电动滑块,3011

‑

第四连接板,3012

‑

第九电动滑块,3013

‑

第六固定柱,3014

‑

第二电动双向伸缩杆,3015

‑

第十电动滑块,3016

‑

u型支撑板,3017

‑

第三电动推杆,3018

‑

压板。

具体实施方式

17.下面结合附图所示的实施例对本发明作进一步描述。

18.实施例1一种具备杀毒功能柔性电路板的绝缘柔性介质膜处理装置,如图1

‑

14所示,包括有输送注入机构1、气泡去除机构2、密封机构3、风机4、第一固液变相剂存放桶5、第二固液变相剂存放桶6、模拟绝缘柔性介质膜7、第一竖板8、第二竖板9、固定架10和控制器11;输送注入机构1与气泡去除机构2相连接;输送注入机构1与风机4相连接;输送注入机构1与第一固液变相剂存放桶5相连接;输送注入机构1与第二固液变相剂存放桶6相连接;输送注入机构1与模拟绝缘柔性介质膜7相连接;输送注入机构1与固定架10相连接;气泡去除机构2与第一竖板8相连接;气泡去除机构2与第二竖板9相连接;气泡去除机构2与固定架10相连接;固定架10与密封机构3相连接;固定架10与控制器11相连接。

19.准备工作前,通过固定架10先将装置固定平稳,然后外接电源,通过控制器11启动装置,人工通过机器先将模拟绝缘柔性介质膜7固定在输送注入机构1上,然后输送注入机构1开始工作,输送注入机构1相关部件先下降一定高度,然后风机4开始工作,风机4通过输送注入机构1先将模拟绝缘柔性介质膜7吹起,使其鼓起,形成一个空腔,与此同时,第一固液变相剂存放桶5和第二固液变相剂存放桶6中的泵机开始工作,第一固液变相剂存放桶5和第二固液变相剂存放桶6中的泵机通过输送注入机构1将固液变相剂添加到模拟绝缘柔性介质膜7形成的空腔中,该固液变相剂是指在十度至十五度之间会发生状态改变,即十度以下为固态,十五度以上将完全变成液态,初始状态的固液变相剂为液态,在吹起模拟绝缘柔性介质膜7的过程中,通过输送注入机构1对模拟绝缘柔性介质膜7空腔形状进行限位,使其最终形成一个方形空腔,然后当方形空腔中完全填充好固液变相剂后,输送注入机构1将

其输送至气泡去除机构2下方,然后输送注入机构1和气泡去除机构2一同工作,气泡去除机构2对空腔中填充的固液变相剂进行气泡的去除,即通过将固液变相剂存在的气泡戳破,使得固液变相剂中不存在气泡,从而使得固液变相剂后期固化时,内部和表面不存在任何气泡,即固液变相剂内部饱满,表面不存在破损和不平整的凹坑和凸起等,然后输送注入机构1将处理后的模拟绝缘柔性介质膜7输送至密封机构3处,然后输送注入机构1使得固液变相剂温度降低至十度以下,使得固液变相剂固化,然后密封机构3开始工作,密封机构3对固化的固液变相剂上表面进行密封,即通过多余的模拟绝缘柔性介质膜7将其进行密封,使得固液变相剂被密封在模拟绝缘柔性介质膜7空腔中,密封后在进行压紧,确保密封不容易散开,然后再通过人工将其取走,进行深度处理,整个运行过程中,第一竖板8和第二竖板9确保装置运动稳定;本发明实现了在生产时,通过限位,确保填充后的模拟绝缘柔性介质膜7空腔四周平整,并且能够将液态固液变相剂中的气泡充分去除,使得成品内部饱满,且表面不存在任何凹坑和凸起,然后对其自动进行密封,有效的去除了压平这一工序,缩短了生产周期的效果。

20.输送注入机构1包括有第一电动滑块101、第一连接架102、第一弹簧103、第二弹簧104、第三弹簧105、自动滑块106、第二电动滑块107、第一固定柱108、第三电动滑块109、第二固定柱1010、限位框1011、电动降温器1012、电机1013、第一传动轴1014、第一传动轮1015、第一滑套1016、第一平齿轮1017、第一连接板1018、第一电动推杆1019、第二平齿轮1020、丝杆1021、支撑架1022、光杆1023、输气管1024、第一输料管1025、第二输料管1026和限位板1027;第一连接架102下方两侧均与一组第一电动滑块101进行固接;两组第一电动滑块101均与固定架10进行滑动连接;第一连接架102一端同时与第一弹簧103、第二弹簧104和第三弹簧105进行固接;第一连接架102一端与自动滑块106进行滑动连接;第一连接架102与限位框1011进行固接;第一弹簧103、第二弹簧104和第三弹簧105均与自动滑块106进行固接;自动滑块106同时与第二电动滑块107和第三电动滑块109进行滑动连接;第二电动滑块107与第一固定柱108进行固接;第三电动滑块109与第二固定柱1010进行固接;第一固定柱108和第二固定柱1010均与模拟绝缘柔性介质膜7一端相接触;第一弹簧103至第二固定柱1010在第一连接架102两端均设置有一组;限位框1011上表面与模拟绝缘柔性介质膜7相接触;限位框1011与电动降温器1012进行固接;限位框1011侧面设置有电机1013;电机1013与固定架10进行固接;电机1013通过输出轴与第一传动轴1014进行固接;第一传动轴1014与固定架10进行转动连接;第一传动轴1014与第一传动轮1015进行固接;第一传动轴1014与第一滑套1016相连接;第一传动轮1015与气泡去除机构2相连接;第一滑套1016与第一平齿轮1017进行固接;第一滑套1016与第一连接板1018进行转动连接;第一连接板1018与第一电动推杆1019进行固接;第一电动推杆1019与固定架10进行固接;第一平齿轮1017侧面设置有第二平齿轮1020;第二平齿轮1020与丝杆1021进行固接;丝杆1021与固定架10进行转动连接;丝杆1021与支撑架1022进行旋接;支撑架1022同时与第一固液变相剂存放桶5和第二固液变相剂存放桶6进行固接;支撑架1022与风机4进行固接;支撑架1022与光杆1023进行滑动连接;支撑架1022同时与四组输气管1024进行固接;支撑架1022同时与第一输料管1025和第二输料管1026进行固接;四组输气管1024均与风机4进行固接;四组输气管1024均与限位板1027进行固接;第一输料管1025与第一固液变相剂存放桶5进行固接;第一输料管1025与限位板1027进行固接;第二输料管1026与第二固液变相剂存放桶6进行

固接;第二输料管1026与限位板1027进行固接;限位板1027与支撑架1022进行固接。

21.准备工作前,人工通过机器先将模拟绝缘柔性介质膜7两端分别放置在两组第一固定柱108和第二固定柱1010之间,然后两组第二电动滑块107和第三电动滑块109分别带动两组第一固定柱108和第二固定柱1010做相互靠近的相向运动,从而将模拟绝缘柔性介质膜7的两端夹紧,即图中所示状态,然后电机1013开始工作,电机1013通过输出轴带动第一传动轴1014转动,第一电动推杆1019带动第一连接板1018向上运动,即带动第一滑套1016和第一平齿轮1017向上运动,使得第一平齿轮1017与第二平齿轮1020啮合,然后第一传动轴1014通过第一滑套1016传动第一平齿轮1017,第一平齿轮1017通过第二平齿轮1020传动丝杆1021,即通过丝杆1021带动支撑架1022在光杆1023上向下滑动,即带动风机4、第一固液变相剂存放桶5、第二固液变相剂存放桶6、四组输气管1024、第一输料管1025、第二输料管1026和限位板1027向下运动,直至限位板1027底面与模拟绝缘柔性介质膜7上表面接触,然后风机4开始工作,风机4通过四组输气管1024输出的空气对模拟绝缘柔性介质膜7进行施压,即使得模拟绝缘柔性介质膜7向限位框1011中凹陷,凹陷的同时,为了防止模拟绝缘柔性介质膜7与限位框1011之间的气压过大,所以限位框1011底板上设置有多组小圆孔,使得模拟绝缘柔性介质膜7凹陷时,模拟绝缘柔性介质膜7与限位框1011之间的气压能够保持稳定,然后模拟绝缘柔性介质膜7带动两组第一固定柱108和第二固定柱1010向靠近限位框1011运动,即使得两组第二电动滑块107和第三电动滑块109向靠近限位框1011运动,即使得两组自动滑块106在第一连接架102上同时向靠近限位框1011滑动,从而通过两组自动滑块106拉伸两组第一弹簧103、第二弹簧104和第三弹簧105,通过两组第一弹簧103、第二弹簧104和第三弹簧105的回弹力,使得模拟绝缘柔性介质膜7始终处于一个拉紧状态,使得模拟绝缘柔性介质膜7不存在起皱,在模拟绝缘柔性介质膜7向限位框1011中凹陷的同时,电机1013继续工作,使得限位板1027等相关部件向限位框1011中运动,且运动速度始终小于模拟绝缘柔性介质膜7的凹陷速度,当模拟绝缘柔性介质膜7凹陷到限位框1011中一定程度时,第一固液变相剂存放桶5和第二固液变相剂存放桶6中的泵机开始工作,第一固液变相剂存放桶5和第二固液变相剂存放桶6中的泵机分别通过第一输料管1025和第二输料管1026将液态的固液变相剂添加到模拟绝缘柔性介质膜7形成的空腔中,并且由于限位板1027底面设置为向内凹陷的状态,因此,填充的固液变相剂不会与限位板1027产生较多接触,造成浪费,当模拟绝缘柔性介质膜7与限位框1011的底面接触后,模拟绝缘柔性介质膜7形成的空腔中液也添加了一定量的液态的固液变相剂,并且模拟绝缘柔性介质膜7凹陷过程中,限位板1027能够使得模拟绝缘柔性介质膜7与限位框1011内环面充分接触贴合,从而通过限位板1027和限位框1011使得模拟绝缘柔性介质膜7凹陷后形成的空腔为方形,即与限位框1011内环形状一致的空腔,模拟绝缘柔性介质膜7与限位框1011的底面接触后,其空腔中已经存在一定量的液态的固液变相剂,然后电机1013反转,使得丝杆1021反转,从而带动支撑架1022等相关部件缓慢向上运动,运动的同时,第一固液变相剂存放桶5和第二固液变相剂存放桶6中的泵机依然继续工作,通过第一输料管1025和第二输料管1026继续将液态的固液变相剂添加到空腔中,与此同时,通过空腔中已经存在的液态固液变相剂,使得限位板1027上升,风机4停止工作的状态,模拟绝缘柔性介质膜7不会被两组第一弹簧103、第二弹簧104和第三弹簧105的回弹力拉扯向原状态运动,使得形成的空腔形状能够保持,当液态固液变相剂的填充高度略微低于与限位框1011上表面高度后,第一固液

变相剂存放桶5和第二固液变相剂存放桶6中的泵机停止工作,然后丝杆1021继续反转,从而使得支撑架1022等相关部件恢复原位,然后两组第一电动滑块101带动第一连接架102在固定架10上向靠近气泡去除机构2滑动,即带动两组第一弹簧103至第二固定柱1010、限位框1011、电动降温器1012和模拟绝缘柔性介质膜7向靠近气泡去除机构2运动;该机构完成了对模拟绝缘柔性介质膜7的空腔形成,并且填充液态固液变相剂和输送的工作。

22.气泡去除机构2包括有第二传动轮201、第二传动轴202、第二滑套203、第一锥齿轮204、第二连接板205、第二电动推杆206、第四电动滑块207、第二连接架208、第三传动轴209、第一凸轮2010、第三传动轮2011、第一滑动弹簧器2012、第四传动轮2013、第四传动轴2014、第二凸轮2015、第二锥齿轮2016、第二滑动弹簧器2017、限位器2018、转动连接轴2019、第一限位滑动器2020、第二限位滑动器2021、第一u型连接板2022、第二u型连接板2023、第一扎破器2024和第二扎破器2025;第二传动轮201外环面通过皮带与第一传动轮1015进行传动连接;第二传动轮201与第二传动轴202进行固接;第二传动轴202与固定架10进行转动连接;第二传动轴202与第二滑套203相连接;第二滑套203与第一锥齿轮204进行固接;第二滑套203与第二连接板205进行转动连接;第二连接板205与第二电动推杆206进行固接;第二电动推杆206与固定架10进行固接;第二传动轴202侧上方设置有第四电动滑块207;第四电动滑块207同时与第一竖板8和第二竖板9进行滑动连接;第四电动滑块207与第二连接架208进行固接;第二连接架208与第三传动轴209进行转动连接;第二连接架208与第四传动轴2014进行转动连接;第二连接架208与第一滑动弹簧器2012进行滑动连接;第二连接架208与第二滑动弹簧器2017进行滑动连接;第二连接架208与转动连接轴2019进行固接;第三传动轴209与第一凸轮2010进行固接;第三传动轴209与第三传动轮2011进行固接;第一凸轮2010与第一滑动弹簧器2012相接触;第三传动轮2011外环面通过皮带与第四传动轮2013进行传动连接;第一滑动弹簧器2012与限位器2018相接触;第四传动轮2013与第四传动轴2014进行固接;第四传动轴2014与第二凸轮2015进行固接;第四传动轴2014与第二锥齿轮2016进行固接;第二凸轮2015与第二滑动弹簧器2017相接触;第二滑动弹簧器2017与限位器2018相接触;限位器2018与转动连接轴2019进行转动连接;限位器2018两端分别与第一限位滑动器2020和第二限位滑动器2021进行滑动连接;第一限位滑动器2020与第一u型连接板2022进行固接;第二限位滑动器2021与第二u型连接板2023进行固接;第一u型连接板2022下方同时与多组第一扎破器2024进行固接;第二u型连接板2023下方同时与多组第二扎破器2025进行固接;第二连接架208、第一凸轮2010、第一滑动弹簧器2012、第二凸轮2015、第二滑动弹簧器2017、限位器2018、转动连接轴2019、第一限位滑动器2020和第二限位滑动器2021在第四电动滑块207两端对称均设置有一组。

23.当填充好液态固液变相剂的模拟绝缘柔性介质膜7空腔一端运动至多组第一扎破器2024下方后,第四电动滑块207开始工作,第四电动滑块207带动两组第二连接架208在第一竖板8和第二竖板9上向下滑动,即带动,第三传动轴209至第二扎破器2025向下运动,直至多组第一扎破器2024和第二扎破器2025插入到液态固液变相剂中,且插入深度适中,此时,然后两组第一电动滑块101带动第一连接架102等相关部件以较慢的速度缓慢通过多组第一扎破器2024和第二扎破器2025,与此同时,第二电动推杆206带动第二连接板205向上运动,即带动第二滑套203和第一锥齿轮204向上运动,使得第一锥齿轮204与第二锥齿轮2016啮合,然后电机1013开始工作,电机1013通过输出轴带动第一传动轴1014转动,第一传

动轴1014带动第一传动轮1015转动,第一传动轮1015带动第二传动轮201转动,第二传动轮201通过第二传动轴202程传动第二滑套203,第二滑套203通过第一锥齿轮204传动第二锥齿轮2016,第二锥齿轮2016带动第四传动轴2014转动,第四传动轴2014同时带动两组第二凸轮2015和第四传动轮2013转动,第四传动轮2013带动第三传动轮2011转动,第三传动轮2011通过第三传动轴209同时传动两组第一凸轮2010转动,两组第一凸轮2010转动时,两组第一凸轮2010分别撞击两组第一滑动弹簧器2012,使得两组第一滑动弹簧器2012在两组第二连接架208上上下往复滑动,两组第一滑动弹簧器2012上下往复滑动的同时,不断撞击两组限位器2018绕着两组转动连接轴2019做短程的往复转动,与此同时,两组第二凸轮2015转动时,两组第二凸轮2015分别撞击两组第二滑动弹簧器2017,使得两组第二滑动弹簧器2017在两组第二连接架208上上下往复滑动,两组第二滑动弹簧器2017上下往复滑动的同时,不断撞击两组限位器2018绕着两组转动连接轴2019做短程的往复转动,又由于两组第一凸轮2010和第二凸轮2015的方向相反,因此,当两组限位器2018靠近两组第二滑动弹簧器2017一端向下运动时,即两组限位器2018靠近两组第一滑动弹簧器2012刚好向上运动,相反的,当两组限位器2018靠近两组第二滑动弹簧器2017一端向上运动时,两组限位器2018靠近两组第一滑动弹簧器2012刚好向下运动,从而使得两组限位器2018绕着两组转动连接轴2019做短程的往复转动,从而使得两组第一限位滑动器2020和第二限位滑动器2021在两组限位器2018上不断上下摆动,摆动的同时,还在两组限位器2018中左右滑动,即使得第一u型连接板2022和第二u型连接板2023不断上下摆动的同时,还不断左右滑动,从而使得多组第一扎破器2024和第二扎破器2025不断上下摆动的同时,还不断左右滑动,从而将液态固液变相剂中的气泡充分戳破,当液态固液变相剂完全通过多组第二扎破器2025后,第四电动滑块207带动两组第二连接架208等相关部件恢复原位,然后两组第一电动滑块101继续带动第一连接架102等相关部件向密封机构3运动,运动的同时,电动降温器1012开始工作,电动降温器1012使得液态固液变相剂的温度下降到十度以下,从而使得液态固液变相剂变成固态;该机构完成了对液态固液变相剂中气泡的去除工作。

24.密封机构3包括有第五电动滑块301、第三固定柱302、第六电动滑块303、第四固定柱304、第三连接板305、第一电动双向伸缩杆306、第七电动滑块307、双向伸缩板308、第五固定柱309、第八电动滑块3010、第四连接板3011、第九电动滑块3012、第六固定柱3013、第二电动双向伸缩杆3014、第十电动滑块3015、u型支撑板3016、第三电动推杆3017和压板3018;第五电动滑块301与第三固定柱302进行固接;第五电动滑块301与第三连接板305进行滑动连接;第三连接板305与固定架10相接触;第三连接板305与第六电动滑块303进行滑动连接;第三连接板305与第一电动双向伸缩杆306进行固接;第六电动滑块303与第四固定柱304进行固接;第四固定柱304与双向伸缩板308进行固接;第一电动双向伸缩杆306与第七电动滑块307进行固接;第七电动滑块307与u型支撑板3016进行滑动连接;双向伸缩板308与第五固定柱309进行固接;第五固定柱309与第八电动滑块3010进行固接;第八电动滑块3010与第四连接板3011进行滑动连接;第四连接板3011与固定架10相接触;第四连接板3011与第九电动滑块3012进行滑动连接;第四连接板3011与第二电动双向伸缩杆3014进行固接;第九电动滑块3012与第六固定柱3013进行固接;第二电动双向伸缩杆3014与第十电动滑块3015进行固接;第十电动滑块3015与u型支撑板3016进行固接;u型支撑板3016与固定架10进行固接;第五电动滑块301至第三连接板305、第七电动滑块307至第六固定柱3013

在u型支撑板3016两侧对称均设置有一组;u型支撑板3016上方设置有压板3018;压板3018两个对角均与一组第三电动推杆3017进行固接;两组第三电动推杆3017均与固定架10进行固接。

25.当液态固液变相剂变成固态,当限位框1011运动至且两组第三固定柱302、第四固定柱304和两组第五固定柱309、第六固定柱3013之间,且限位框1011的两端分别与两组第三固定柱302、第四固定柱304和两组第五固定柱309、第六固定柱3013处于同一竖直位置时,两组第一电动滑块101停止工作,然后两组第五电动滑块301和第六电动滑块303同时带动两组第三固定柱302和第四固定柱304做相互靠近的相向运动,从而使得两组第三固定柱302和第四固定柱304将模拟绝缘柔性介质膜7一侧夹紧,且此时第四固定柱304最低点与限位框1011上表面高度一致,与此同时,两组第八电动滑块3010和第九电动滑块3012同时带动两组第五固定柱309和第六固定柱3013做相互靠近的相向运动,从而使得两组第五固定柱309和第六固定柱3013将模拟绝缘柔性介质膜7另一侧夹紧,且第五固定柱309最低点也与限位框1011上表面高度一致,并且此时两组双向伸缩板308最低点刚好也与限位框1011上表面高度一致,然后两组第二电动滑块107和第三电动滑块109使得两组第一固定柱108和第二固定柱1010将模拟绝缘柔性介质膜7松开,然后第一电动双向伸缩杆306和第二电动双向伸缩杆3014同时工作,第一电动双向伸缩杆306和第二电动双向伸缩杆3014带动两组第三连接板305和第四连接板3011做相互靠近的相向运动,通过两组第三连接板305带动两组第五电动滑块301至第四固定柱304做相互靠近两组的相向运动,通过两组第四连接板3011带动两组双向伸缩板308至第六固定柱3013做相互靠近的相向运动,直至两组第三固定柱302相互接触,此时,两组第四固定柱304、两组第五固定柱309和两组第六固定柱3013也均相互接触,从而通过两组双向伸缩板308使得固态的固液变相剂表面被模拟绝缘柔性介质膜7两侧多余的膜由第一电动双向伸缩杆306两端到中间的方向进行密封,然后两组第五电动滑块301和第九电动滑块3012带动两组第三固定柱302和第六固定柱3013向上运动,即与模拟绝缘柔性介质膜7分离,然后两组第七电动滑块307和第十电动滑块3015同时工作,带动第一电动双向伸缩杆306和第二电动双向伸缩杆3014做相互靠近的相向运动,即带动两组第四固定柱304和第五固定柱309做相互靠近的对向运动,运动的同时,使得固态固液变相剂表面被模拟绝缘柔性介质膜7另外两侧多余的膜由第一电动双向伸缩杆306至第二电动双向伸缩杆3014方向进行密闭,该过程中,通过压缩两组双向伸缩板308来完成,即确保装置稳定,密封完成后,相关部件均恢复原位,然后两组第三电动推杆3017带动压板3018下压,使得压板3018对密封后的膜进行压紧,防止其自动松开,压紧完成后,两组第三电动推杆3017将压板3018恢复原位,然后通过人工将处理完成的成品取走;该机构完成了密封工作。

26.限位框1011的底板上设置有多组小圆孔。

27.确保模拟绝缘柔性介质膜7形成空腔时,模拟绝缘柔性介质膜7与限位框1011之间的气压保持稳定。

28.限位板1027设置为向内凹陷状态。

29.有效防止液态固液变相剂粘附到限位板1027下表面。

30.多组第一扎破器2024和第二扎破器2025底部均设置为尖刺形,且有小倒钩。

31.更好的将液态固液变相剂中的气泡进行戳破。

32.压板3018的大小与限位框1011内环面大小一致。

33.更好的将密封后的固态固液变相剂进行压紧,防止密封后的膜自动松开。

34.以上所述仅为本发明的实施例子而已,并不用于限制本发明。凡在本发明的原则之内,所作的等同替换,均应包含在本发明的保护范围之内。本发明未作详细阐述的内容属于本专业领域技术人员公知的已有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。