1.本实用新型涉及机器人设备技术领域,具体为一种密封结构及机器人。

背景技术:

2.随着工业机器人的智能化发展进程,仅仅“机器代人”的思想观念已难以满足社会高速发展的需求。首先,机器人之间协作、机器人辅助工作、人与机器人协同工作等需求日益迫切,为满足这些需求,需要提高机器人的可靠性、安全性。其次、在高温、粉尘、振动、高湿、噪声、有毒、电磁干扰、复杂受力工况等恶劣工况条件下,长期使用的工业机器人整体性能下降。其中,机器人关键部位出现渗漏油的情况,机器人润滑脂流失,机械性能削弱,影响工作环境。经排查发现,该情况主要集中在机器人第二、三关节处。

3.现有技术中,机器人关节轴中电机、减速机、铸件之间的密封结构采用油封密封、o形橡胶密封圈的形式。专利文献202010069657.9中所记载的机器人:输入齿与铸件之间采用旋转密封圈密封,减速机与铸件之间采用o形橡胶密封圈,从而形成完整的封闭结构,但是采用这种传统密封结构,仍无法解决渗漏油的问题。专利文献201710756534.0中所记载的关节结构及机器人:利用外部的气压防止内侧的密封构件破坏,从而维持内侧的机构部件的致密性,保证密封性能的稳定;但是同时为了保证密封的致密性,对密封件的气密性有着较高要求。专利文献200710147847.2中所记载的机器人关节部的密封装置及关节机器人:对装入到关节部的驱动机构形成多级重复的密封结构。各个运动部件之间设置旋转油封及密封接触件,密封接触件主要以o形橡胶密封圈及vr型旋转密封圈为主,该密封结构可防止外部粉尘,对润滑脂密封,但该结构存在着相对较为复杂,密封性能不足,密封结构不适用面临的问题。

技术实现要素:

4.为了解决上述技术问题,本实用新型提出了一种密封结构及机器人。

5.本实用新型所要解决的技术问题采用以下技术方案来实现:

6.一种密封结构,包括在转座与电机之间起密封作用的动力密封部分,还包括在减速机与转座之间、减速机与一号大臂之间起密封作用的减速机密封部分、在减速机与一号大臂之间起二次密封的二次密封部分;

7.所述减速机密封部分包括有用于减速机与一号大臂之间进行密封的三号o 形圈,该密封为一次密封;

8.所述二次密封部分包括有一号旋转轴唇形密封圈、油封安装整合件、一号o 形圈,所述油封安装整合件与减速机连接并一同固定连接在转座上;

9.所述一号旋转轴唇形密封圈安装在一号大臂与油封安装整合件之间以形成左上方密封;

10.所述一号o形圈安装在油封安装整合件内并与减速机外壁相接触以形成右上方密封;

11.左上方密封和右上方密封相互配合以形成二次密封。

12.进一步地,所述油封安装整合件由相互定位连接的一号油封安装套、安装套连接件组成,所述一号油封安装套上设有用于放置一号o形圈的一号u形槽、二号油封接触面。

13.进一步地,所述二号油封接触面为外侧凸边结构,所述一号大臂上设有一号油封凸台,所述一号旋转轴唇形密封圈安装在一号油封凸台内侧并与二号油封接触面相接触形成左上方密封。

14.进一步地,所述二号油封接触面为内侧凹边结构,所述一号大臂上设有一号油封接触面,所述一号旋转轴唇形密封圈安装在二号油封接触面上并与一号油封接触面相接触形成左上方密封。

15.进一步地,所述油封安装整合件为一体式结构,所述油封安装整合件上设有用于放置一号o形圈的二号u形槽。

16.进一步地,所述油封安装整合件上还设有呈外侧凸边结构的三号油封接触面,所述一号旋转轴唇形密封圈安装在一号油封凸台内侧并与三号油封接触面外壁相接触形成左上方密封。

17.进一步地,所述油封安装整合件上还设有呈内侧凹边结构的二号油封安装面,所述一号大臂上设有一号油封接触面,所述一号旋转轴唇形密封圈安装在二号油封安装面并与一号油封接触面相接触形成左上方密封。

18.一种应用密封结构的机器人,依次包括底座机构、转座机构、大臂机构、肘座机构、小臂机构、手腕机构,所述大臂机构的上下两端分别通过密封结构与转座机构、肘座机构密封连接。

19.一种密封结构,包括在转座与电机之间起密封作用的动力密封部分,还包括在减速机与转座之间、减速机与一号大臂之间起密封作用的减速机密封部分、在减速机与一号大臂之间起二次密封的二次密封部分;

20.所述减速机密封部分包括有用于减速机与一号大臂之间进行密封的三号o 形圈,该密封为一次密封;

21.所述二次密封部分包括有一号旋转轴唇形密封圈、连接在一号大臂上的二号油封安装套、一号o形圈、与减速机连接的油封防护件;

22.所述一号o形圈安装在一号大臂上并与二号油封安装套端面相接触以形成左上方密封;

23.所述一号旋转轴唇形密封圈安装在二号油封安装套上并与减速机的外壁相接触以形成右上方密封;

24.左上方密封和右上方密封相互配合以形成二次密封。

25.进一步地,所述二号油封安装套上设有呈内侧凹边结构的三号油封安装面,所述一号旋转轴唇形密封圈安装在三号油封安装面内。

26.一种应用密封结构的机器人,依次包括底座机构、转座机构、大臂机构、肘座机构、小臂机构、手腕机构,所述大臂机构的上下两端分别通过密封结构与转座机构、肘座机构密封连接。

27.一种密封结构,包括在转座与电机之间起密封作用的动力密封部分,还包括在减速机与转座之间、减速机与二号大臂之间起密封作用的减速机密封部分、用于减速机与二

号大臂之间起二次密封作用的二次密封部分、带有四号油封安装面的二号大臂;

28.所述减速机密封部分包括有用于减速机与二号大臂之间进行密封的三号o 形圈,该密封为一次密封;

29.所述二次密封部分包括有一号旋转轴唇形密封圈、油封防护件,所述一号旋转轴唇形密封圈安装在四号油封安装面上且与减速机外壁相接触以形成二次密封。

30.一种应用密封结构的机器人,依次包括底座机构、转座机构、大臂机构、肘座机构、小臂机构、手腕机构,所述大臂机构的上下两端分别通过密封结构与转座机构、肘座机构密封连接。

31.本实用新型的有益效果是:

32.与现有技术相比,本实用新型通过两次密封,其中二次密封是对一次密封的进一步加强,有效地防止了一次密封失效时渗漏出的润滑油脂进入外部环境,同时也有效地防止了外部环境的有害气体、粉尘、油液等物质渗入到减速机与大臂安装的间隙中引起一次密封失效,提高了机器人的本体防护、可靠性与安全性。

附图说明

33.下面结合附图和实施例对本实用新型进一步说明:

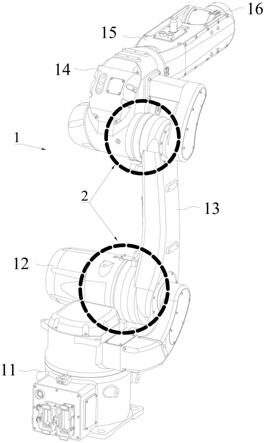

34.图1为本实用新型中机器人的三维示意图;

35.图2为本实用新型中密封结构的第一种实施方式的二维剖视图;

36.图3为本实用新型中密封结构的第一种实施方式中一号油封安装套的三维立体示意图;

37.图4为本实用新型中密封结构的第一种、第二种实施方式中安装套连接件的三维立体示意图;

38.图5为本实用新型中密封结构的第一种实施方式中减速机的三维立体示意图;

39.图6为本实用新型中密封结构的第一种实施改进方式的二维剖视图;

40.图7为本实用新型中密封结构的第一种实施改进方式中减速机的三维立体示意图;

41.图8为本实用新型中密封结构的第一种实施改进方式中油封安装整体件的三维立体示意图;

42.图9为本实用新型中密封结构的第二种实施方式的二维剖视示意图;

43.图10为本实用新型中密封结构的第二种实施方式中一号油封安装套的三维立体示意图;

44.图11为本实用新型中密封结构的第二种实施改进方式的二维剖视图;

45.图12为本实用新型中密封结构的第二种实施改进方式中油封安装整体件的三维立体示意图;

46.图13为本实用新型中密封结构的第三种实施方式的二维剖视图;

47.图14为本实用新型中密封结构的第三种实施方式中二号油封安装套的三维立体示意图;

48.图15为本实用新型中密封结构的第三种实施方式、实施改进方式中油封防护件的三维立体示意图;

49.图16为本实用新型中密封结构的第三种实施改进方式的二维剖视图;

50.图17为本实用新型中密封结构的第三种实施改进方式中二号大臂的三维立体示意图。

51.图中:1、机器人;11、底座机构;12、转座机构;13、大臂机构;14、肘座机构;15、小臂机构;16、手腕机构;2、密封结构;21、一号大臂;211、一号油封凸台;212、一号油封接触面;213、大臂螺纹孔;22、二次密封部分; 221、一号旋转轴唇形密封圈;222、一号油封安装套;2221、止口;2222、一号u形槽;2223、一号沉孔;2224、二号油封接触面;223、安装套连接件;2231、止口槽;2232、一号通孔;2233、螺纹孔;2234、二号沉孔;2235、三号沉孔; 224、油封安装整合件;2241、二号油封安装面;2242、四号沉孔;2243、二号 u形槽;2244、盲孔;2245、三号油封接触面;225、一号o形圈;226、二号油封安装套;2261、三号油封安装面;2262、五号沉孔;2263、密封垫;227、油封防护件;2271、六号沉孔;2272、二号通孔;228、四号油封安装面;23、减速机密封部分;231、减速机;2311、减速机螺纹孔;2312、减速机通孔;2313、减速机圆周面螺纹孔;232、二号o形圈;233、三号o形圈;24、转座;25、动力密封部分;251、电机;252、输入齿;253、二号旋转轴唇形密封圈;254、四号o形圈;26、二号大臂。

具体实施方式

52.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图以及实施例对本实用新型进一步阐述。

53.实施例一:

54.如图2至图5所示,一种密封结构,包括在转座24与电机251之间起密封作用的动力密封部分25,还包括在减速机231与转座24之间、减速机231与一号大臂 21之间起密封作用的减速机密封部分23、在减速机231与一号大臂21之间起二次密封的二次密封部分22;

55.所述减速机密封部分23包括有用于减速机231与一号大臂21之间进行密封的三号o形圈233,该密封为一次密封;

56.所述二次密封部分22包括有一号旋转轴唇形密封圈221、油封安装整合件224、一号o形圈225,所述油封安装整合件224与减速机231连接并一同固定连接在转座24上;

57.所述一号旋转轴唇形密封圈221安装在一号大臂21与油封安装整合件224之间以形成左上方密封;

58.所述一号o形圈225安装在油封安装整合件224内并与减速机231外壁相接触以形成右上方密封;

59.左上方密封和右上方密封相互配合以形成二次密封。二次密封是对一次密封的进一步加强,二次密封防止一次密封失效时渗漏出的润滑油脂进入外部环境;同时二次密封有效防止外部环境的有害气体、粉尘、油液等物质渗入到减速机231与一号大臂21安装的间隙中引起一次密封失效。

60.作为本实用新型的进一步改进,所述油封安装整合件224由相互定位连接的油封安装整合件224、安装套连接件223组成,所述油封安装整合件224上设有用于放置一号o形圈225的一号u形槽2222、二号油封接触面2224。

61.所述二号油封接触面2224为外侧凸边结构,所述一号大臂21上设有一号油封凸台211,所述一号旋转轴唇形密封圈221安装在一号油封凸台211内侧并与二号油封接触面

2224相接触形成左上方密封。

62.所述油封安装整合件224上还设有若干个贯穿的一号沉孔2223以及止口 2221。

63.所述安装套连接件223上还设有止口槽2231、若干个一号通孔2232、若干个螺纹孔2233、若干个二号沉孔2234、若干个三号沉孔2235。

64.所述减速机231上设有减速机螺纹孔2311、减速机通孔2312。

65.所述减速机密封部分还包括用于减速机231与转座24之间密封的二号o形圈 232。

66.通过螺钉穿过安装套连接件223上的二号沉孔2234,能够将其固定在减速机 231上的减速机螺纹孔2311内,使用螺钉穿过三号沉孔2235与减速机通孔2312能够将安装套连接件223和减速机231固定在转座24上。

67.所述油封安装整合件224上的止口2221与安装套连接件223上的止口槽2231 相互配合定位,并通过螺钉穿过一号沉孔2223、螺纹孔2233,将油封安装整合件224固定在安装套连接件223上。一号大臂21通过螺钉安装在减速机231上。

68.二次密封是对一次密封进一步的加强,二次密封防止一次密封渗漏出的润滑油脂进入外部环境;同时二次密封有效防止外部环境的有害气体、粉尘、油液等物质渗入到减速机231与一号大臂21安装的间隙中引起一次密封失效。

69.当一次密封失效,出现渗漏情况。渗漏的润滑脂被二次密封部分再次密封,从而润滑脂无法渗漏到外部环境中。

70.所述动力密封部分25由电机251、输入齿252、二号旋转轴唇形密封圈253、四号o形圈254组成。所述输入齿252安装在电机251的输出轴上,输入齿252与减速机231相啮合,输入齿252与转座24之间通过二号旋转轴唇形密封圈253密封进行一级密封,电机251与转座24之间通过四号o形圈254密封进行二级密封,通过一级密封、二级密封有效保证传动过程中的润滑要求和密封要求。

71.作为实施例一的改进:

72.所述油封安装整合件224为一体式结构,与第一种实施方式相比,使得密封结构的结构简单、安装与联结更加便捷。

73.所述油封安装整合件224上设有用于放置一号o形圈225的二号u形槽2243。所述油封安装整合件224上还设有呈外侧凸边结构的三号油封接触面2245。

74.进一步地,所述油封安装整合件224的圆周面分布有若干个贯穿的四号沉孔 2242,圆周端面上设有若干个盲孔2244。所述减速机231还设有减速机圆周面螺纹孔2313。

75.使用螺钉穿过减速机231上的减速机通孔2312将减速机231固定在转座24 上,使用螺钉穿过油封安装整合件224上的四号沉孔2242,将油封安装整合件224 固定在减速机231上的减速机圆周面螺纹孔2313上。

76.所述油封安装整合件224上的盲孔2244用于避开减速机231与转座24联结的螺钉头。

77.所述一号大臂21通过螺钉安装在减速机231上,一号大臂21与减速机231之间通过三号o形圈233进行一次密封;所述一号旋转轴唇形密封圈221安装在一号油封凸台211内侧并与三号油封接触面2245外壁相接触形成左上方密封;所述一号o形圈225对应安装在二号u形槽2243内并与减速机231的外壁接触形成右上方密封。左上方密封与右上方密封相互配合以形成二次密封。

78.实施例二:

79.与实施例一不同之处在于,所述二号油封接触面2224为内侧凹边结构,所述一号大臂21上设有一号油封接触面212,所述一号旋转轴唇形密封圈221安装在二号油封接触面2224上并与一号油封接触面212相接触形成左上方密封。

80.作为实施例二的改进:

81.与实施例一的改进不同之处在于,所述油封安装整合件224上还设有呈内侧凹边结构的二号油封安装面2241,所述一号大臂21上设有一号油封接触面212,所述一号旋转轴唇形密封圈221安装在二号油封安装面2241并与一号油封接触面212相接触形成左上方密封。

82.实施例三:

83.与实施例一、实施例二不同之处在于,所述二次密封部分22包括有一号旋转轴唇形密封圈221、连接在一号大臂21上的二号油封安装套226、一号o形圈 225、与减速机231连接的油封防护件227。

84.所述二号油封安装套226上设有呈内侧凹边结构的三号油封安装面2261、若干个贯穿的五号沉孔2262。

85.所述油封防护件227上设有若干个贯穿的六号沉孔2271、若干个二号通孔 2272。

86.螺钉穿过油封防护件227上的六号沉孔2271,将其固定在减速机231上的减速机螺纹孔2311上,螺钉穿过二号通孔2272和减速机通孔2312,将减速机231固定在转座24上,所述二号通孔2272的作用在于为了避开减速机231与转座24联结的螺钉头。

87.所述二次密封部分22还包括密封垫2263,所述密封垫2263安装在二号油封安装套226上的五号沉孔2262内,通过螺钉穿过密封垫2263与五号沉孔2262,将密封垫2263固定在一号大臂21上开设的大臂螺纹孔213上。

88.所述一号o形圈225安装在一号大臂21上并与二号油封安装套226端面相接触以形成左上方密封;所述一号旋转轴唇形密封圈221安装在二号油封安装套 226上并与减速机231的外壁相接触以形成右上方密封。左上方密封和右上方密封相互配合以形成二次密封。

89.二次密封是对一次密封进一步的加强,二次密封有效地防止了一次密封失效时渗漏出的润滑油脂进入外部环境;同时二次密封也有效地防止了外部环境的有害气体、粉尘、油液等物质渗入到减速机231与一号大臂21安装的间隙中引起一次密封失效。

90.当一次密封失效,出现渗漏情况。渗漏的润滑脂被二次密封部分再次密封,从而润滑脂无法渗漏到外部环境中。

91.与实施例一的改进、实施例二的改进、实施例三的不同之处在于,将二号油封安装套226与一号大臂21连接为一体,组成带有四号油封安装面228的二号大臂26,与实施例三相比,使得密封机构的结构简单、安装与联结更加便捷。

92.所述二次密封部分22包括有一号旋转轴唇形密封圈221、油封防护件227,所述一号旋转轴唇形密封圈221安装在四号油封安装面228上且与减速机231外壁相接触以形成二次密封。

93.通过螺钉穿过减速机231上的减速机通孔2312,将减速机231固定在转座24 上,通过螺钉穿过油封防护件227上的六号沉孔2271,将油封防护件227安装在减速机231上的减速机螺纹孔2311上。

94.所述减速机密封部分23包括有用于减速机231与二号大臂26之间进行密封的三号o形圈233,该密封为一次密封;

95.所述二次密封部分22包括有一号旋转轴唇形密封圈221、油封防护件227,所述一号旋转轴唇形密封圈221安装在四号油封安装面228上且与减速机231外壁相接触以形成二次密封。

96.一种应用上述三个实施例中任一个实施例所描述的密封结构的机器人,该机器人1依次包括底座机构11、转座机构12、大臂机构13、肘座机构14、小臂机构15、手腕机构16,所述大臂机构13的上下两端分别通过密封结构2与转座机构12、肘座机构14密封连接。

97.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。