1.本实用新型属于离心泵技术领域,具体涉及一种冲压焊接成型离心泵壳体。

背景技术:

2.离心泵是一种需求量大应用面广的通用机械产品,广泛应用于各个领域,离心泵壳体的制造方法通常采用铸造法,采用铸造法所制造的壳体强度高,使用寿命长,符合离心泵的使用标准,但是铸造法是一种耗电高、耗材多、劳动强度大、对环境有污染的工艺,因此,离心泵壳体的制造成本无法降低。目前有采用冲压焊接的工艺用于离心泵壳体的制造,如专利cn98250327.x公开的金属板冲压焊接成型微型离心泵、cn01231322.x公开的冲压焊接成形的不锈钢旋涡泵等,现有的冲压焊接的结构对于在压力变化较大时(即有较大冲击压时),容易出现缝隙导致泄漏。

技术实现要素:

3.本实用新型的目的是为了克服现有技术存在的缺点和不足,而提供一种冲压焊接成型离心泵壳体。

4.本实用新型所采取的技术方案如下:一种冲压焊接成型离心泵壳体,其包括冲压拉伸成型的圆管件和冲压卷绕成型的径向向外逐渐增大的螺旋式蜗壳,所述圆管件沿轴向依次设有进水管部、离心室管部、叶轮入口管部,所述螺旋式蜗壳内周壁贴合在离心室管部的外周壁上且通过焊接密封连接固定,所述螺旋式蜗壳的外端设有出水管部,所述离心室管部上设有连通离心室管部内腔与螺旋式蜗壳内腔的离心出水孔。

5.所述圆管件为圆形管件。

6.所述离心室管部内径大于所述进水管部的内径。

7.所述进水管部外端部设有进水管连接法兰,所述进水管连接法兰为与进水管部、离心室管部、叶轮入口管部一体冲压拉伸成型或单独拉伸或切割成型后与进水管部焊接连接固定。

8.所述出水管部为单独拉伸成型后与螺旋式蜗壳焊接连接固定。

9.所述出水管部外端部设有出水管连接法兰,所述出水管连接法兰为与出水管部一体冲压拉伸成型或单独拉伸成型后与出水管部焊接连接固定。

10.本实用新型的有益效果如下:本实用新型对离心泵壳体的冲压焊接结构进行改进,在圆管件上开口后留下的径片对流体作角度调整后会有导流的作用,使离心泵更能够承受流体的冲击压力作用。

附图说明

11.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前

提下,根据这些附图获得其他的附图仍属于本实用新型的范畴。

12.图1为本实用新型一种实施例的结构示意图;

13.图2为图1中a

‑

a方向剖视图;

14.图3为图1中b

‑

b方向剖视图;

15.图4为在叶轮作用下流体方向示意图;

16.图5为一种制造圆管件加工方式的加工示意图;

17.图6为另一种制造圆管件加工方式的加工示意图;

18.图7为一种制造离心泵壳体加工方式的加工示意图;

19.图8为另一种制造螺旋式蜗壳加工方式的加工示意图;

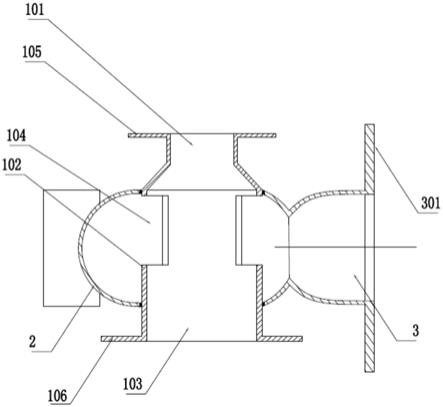

20.图中,1,圆管件;101,进水管部;102,离心室管部;103,叶轮入口管部;104,离心出水孔;105,进水管连接法兰;106,电机连接法兰;2,螺旋式蜗壳;3,出水管部;301,出水管连接法兰;4,叶轮。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

22.本实用新型所提到的方向和位置用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「顶部」、「底部」、「侧面」等,仅是参考附图的方向或位置。因此,使用的方向和位置用语是用以说明及理解本实用新型,而非对本实用新型保护范围的限制。

23.如图1

‑

3所示,一种冲压焊接成型离心泵壳体,其包括冲压拉伸成型的圆管件1和冲压卷绕成型的径向向外逐渐增大的螺旋式蜗壳2,所述圆管件1沿轴向依次设有进水管部101、离心室管部102、叶轮入口管部103,所述螺旋式蜗壳2内周壁贴合在离心室管部102的外周壁上且通过焊接密封连接固定,所述螺旋式蜗壳2的外端设有出水管部3,所述离心室管部102上设有连通离心室管部102内腔与螺旋式蜗壳2内腔的离心出水孔104。

24.如图4所示,在圆管件上开口后留下的径片对流体作角度调整后会有导流的作用,使离心泵更能够承受流体的冲击压力作用。

25.制造上述实施例的过程包括以下步骤:

26.(1)通过冲压拉伸成型形成圆管件1;

27.(2)通过冲压卷绕形成径向向外逐渐增大的螺旋式蜗壳2,将螺旋式蜗壳2通过焊接的方式固定在离心室管部102外。

28.具体地,所述离心室管部102内径大于所述进水管部101的内径。因此圆管件1的冲压拉伸过程中包括通过变径管道加工模具形成进水管部101、离心室管部102、叶轮入口管部103。

29.所述进水管部101外端部设有进水管连接法兰105,所述进水管连接法兰105为与进水管部101、离心室管部102、叶轮入口管部103一体冲压拉伸成型或单独拉伸或切割成型后与进水管部101焊接连接固定。

30.叶轮入口管部103外端部设有电机连接法兰106,电机连接法兰106为与进水管部101、离心室管部102、叶轮入口管部103一体冲压拉伸成型或单独拉伸或切割成型后与叶轮入口管部103焊接连接固定。

31.因此,圆管件1的制备过程可以为如图5所示,包括以下步骤:

32.(1

‑

1)将等径圆形管道通过一体冲压拉伸为具有进水管部101、离心室管部102、叶轮入口管部103、进水管连接法兰105、电机连接法兰106的变径圆形管道;

33.(1

‑

2)在步骤(1

‑

1)制备的变径圆形管道中的离心室管部102上开设离心出水孔104。

34.或者,圆管件1的制备过程可以为如图6所示,包括以下步骤:

35.(1

‑

1)将等径圆形管道通过一体冲压拉伸为具有进水管部101、离心室管部102、叶轮入口管部103的变径圆形管道;

36.(1

‑

2)在变径圆形管道中的离心室管部102上开设离心出水孔104;

37.(1

‑

3)在变径圆形管道两端焊接单独拉伸或切割成型后的进水管连接法兰105和电机连接法兰106;

38.步骤(1

‑

3)可以在步骤(1

‑

2)进行前或进行后进行,两者没有必然的先后关系。

39.所述出水管部3为单独拉伸成型后与螺旋式蜗壳2焊接连接固定。

40.因此,螺旋式蜗壳2和出水管部3的制备过程可以为如图7所示,包括以下步骤:

41.(2

‑

1)将切割好的金属板通过冲压卷绕形成径向向外逐渐增大的螺旋式蜗壳2;

42.(2

‑

2)冲压拉伸形成出水管部3,出水管部为如图中所示的弯曲的管道;

43.(2

‑

3)将出水管部3焊接到螺旋式蜗壳2外端部。

44.其中,步骤(2

‑

1)中,螺旋式蜗壳2可以为一整个金属板通过冲压卷绕形成,也可以如图8所示,为多个分体的金属板单独冲压形成部件,然后组装焊接形成螺旋式蜗壳2,两种方式均可,一整个金属板形成的螺旋式蜗壳2强度更强,但多个分体的金属板单独冲压然后组装焊接的方式对工艺的难度要求降低不少,可以根据实际产品的设计需求选择。

45.其中,步骤(2

‑

1)中,螺旋式蜗壳2可以为先冲压卷绕形成螺旋式蜗壳2,然后套设在离心室管部102外,此时螺旋式蜗壳2与离心室管部102之间具有较大的缝隙,在缝隙中施加焊料进行焊接。步骤(2

‑

1)中,螺旋式蜗壳2也可以为沿离心室管部102外周冲压,先将金属板短边(长度与螺旋式蜗壳2的宽度相对应)贴合固定在离心室管部102外侧壁上,然后进行冲压形成径向向外逐渐增大的螺旋式蜗壳2,两边边缘保持与离心室管部102外侧壁的贴合,然后进行焊接。

46.所述出水管部3外端部设有出水管连接法兰301,所述出水管连接法兰301为与出水管部3一体冲压拉伸成型或单独拉伸成型后与出水管部3焊接连接固定。

47.一种离心泵,包括离心泵壳体、电机、叶轮4,所述离心泵壳体为如上所述的冲压焊接成型离心泵壳体,所述电机位于叶轮入口管部103外侧与叶轮入口管部103连接,所述叶轮位于离心室管部102内腔,所述电机可驱动叶轮使其转动且叶轮的转动方向与螺旋式蜗壳2的径向增大方向相对应。

48.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。