1.本实用新型涉及一种风扇结构,特别是指一种能降低噪音、运转平稳的散热风扇,且更能经久耐用而延长其使用寿命、质量的防尘防甩油散热风扇结构。

背景技术:

2.目前由于计算机/电子设备的发达及大量使用,使得散热风扇是一种常用于此类产品的散热设备,用以迅速排除电子、电机组件或其他器材设备所产生的热能,以达到散热冷却的目的,进而确保产品运作的效能、质量及寿命。而冷却风扇系一种马达原理的应用,乃利用电磁效应产生转动能量输出的电动机械装置,一般而言,冷却风扇(马达)的组成常包括有定子(stator)与转子(rotator)两大部分,而两者通过一轴承进行结合;该定子(stator)与转子(rotator)其上都可选择性的缠绕线圈或是制作具有永久磁性的物质,使电流通过所缠绕的线圈时,通过电磁效应而使转子相对于定子进行旋转,如此,转子上所设的扇叶即可发挥其风流运作而达到散热冷却的目的。

3.前述转子扇叶的旋转运作,首先须考虑其旋转摩擦的润滑问题,现有散热风扇常以转轴相对油封轴承(sleeve bearing)来进行润滑运作,借由含油轴承内的润滑油作为润滑剂和减阻剂,并达到安静效果。由于转子/转轴由静止而启动时,位于轴承下方储油槽内的润滑油,会因该转轴转动产生的负压而自储油槽向上升布于转轴与轴承之间隙中,用以润滑减少相对摩擦、磨耗,且该润滑油随时间将大部分集结汇聚在转轴上顶部位处,当轴承停止转动后因负压的消失,润滑油会向下流进储存于该储油槽中。而现有散热风扇的设计,常使得润滑油经长时间的循环运作使用后,极易产生泄漏现象,即散热风扇长时间在高速运转时会将转轴上端处的润滑油逐渐被甩出,如此也将逐渐丧失其润滑功能,进而产生摩擦损耗、增大噪音,且会污染内部配件,导致降低使用寿命及使用质量,显非理想的设计。

4.再者,当散热风扇运转时周围会出现气流,使得外部细微粉尘会从风扇支架缝隙进入风扇内部,尤其进入中心轴承内部,将造成转轴和轴承摩擦卡死或产生异音的缺失;又,散热风扇在启动运转或停机时,其转子/转轴也会同时相对定子产生震动,现有技术虽然于转轴下方抵顶有一垫片,但该垫片并无其他搭配运作的构成设计,仍无法有效减少震动现象,影响整体运转的质感,而有一并加以改善的必要。因此,如何改善现有此类散热风扇的相关缺失问题,诚为业界应努力解决、克服的重要方向。

5.缘此,本实用新型设计人有鉴于现有散热风扇技术于使用上的缺失及结构设计未臻理想的事实,本案实用新型设计人即着手研发其解决方案,希望能开发出一种更具运用稳定性、低噪音及提高使用寿命的防尘防甩油散热风扇结构,以服务社会大众及促进此业的发展,遂经多时的构思而有本实用新型的产生。

技术实现要素:

6.本实用新型的目的在提供一种防尘防甩油散热风扇结构,其能使散热风扇的运转得以降低噪音,并具有运作上的平稳、稳定效果,进而积极提升其使用寿命及使用质量、质

感。

7.本实用新型的再一目的在提供一种防尘防甩油散热风扇结构,其能使散热风扇运转时可防止外部细微粉尘借由气流进入风扇内部,进而积极避免时久造成转轴和轴承摩擦卡死或产生异音的缺失。

8.本实用新型的又一目的在提供一种防尘防甩油散热风扇结构,其能使散热风扇在经长久运转时,防止集结汇聚在转轴上端处的润滑油逐渐被甩出,避免散热风扇逐渐丧失其润滑功能或导致润滑油溢出影响产质量感。

9.本实用新型的另一目的在提供一种防尘防甩油散热风扇结构,其能使散热风扇其转轴底部在直接紧配式的运转下,具有适当的缓冲空间设计,而能积极减少轻微的扇叶抖动和共振,使更增加其高静谧质量。

10.本实用新型为达上述目的所采用的技术手段包括有:

11.一种防尘防甩油散热风扇结构,其特征在于,包括有:

12.一基座,该基座设有一轴承座,该轴承座内设有一储油槽;

13.一轴承,设于该轴承座内,该轴承设有一轴穿孔,该轴穿孔的上下端外围分别连通设有一轴承上油槽、一轴承下油槽,该轴承下油槽连通该储油槽,该轴承的周边设有复数油道,该油道连通该轴承上油槽及该轴承下油槽;

14.一定子,具有一套设于该轴承座外侧的套设空间,该定子的外环侧设有复数的硅钢线圈组,该套设空间上方设有一连通外部的通口,该通口的外环围向外依序间隔设有一内环挡墙、一外环挡墙,该内环挡墙形成一连通该通口的防漏储存空间;

15.一扇轮单元,包括一呈中空的轮毂,该轮毂的内侧设有一罩盖该定子的轮毂空间,该轮毂外侧设有复数扇叶,该轮毂空间内设有一环状的防甩油墙,该防甩油墙相对位于该内环挡墙、该外环挡墙之间,该防甩油墙内设有一轴杆,该轴杆穿设于该轴穿孔,该轮毂空间的周面设有一相对该硅钢线圈组的磁铁环。

16.在本具体实施方式中,其中该基座于中央部位具有一周环壁,该周环壁内具有一用以设置该轴承座的容置空间。

17.在本具体实施方式中,其中该定子系电性导接而链接于一控制电路板,该控制电路板设于该容置空间内。

18.在本具体实施方式中,其中该轴承座内具有一用以设至该轴承的轴承空间,该轴承空间底面设有一凹陷的减震槽,该减震槽上设有一供该轴杆抵接的耐磨垫片。

19.在本具体实施方式中,其中该储油槽是一十字型储油槽,该十字型储油槽轴承座内由该轴承空间底面借由高低设计而形成。

20.在本具体实施方式中,其中该油道包括上方连通该轴承上油槽的一上油道、该轴承周边纵向的一周面油道及下方连通该轴承下油槽的一下油道。

21.在本具体实施方式中,其中该轴杆近该轮毂的端部处设有一环凹部,另一挡油扣环,该挡油扣环具有一用以嵌设于该环凹部的嵌孔,该嵌孔的径宽比该环凹部的径宽大,使该挡油扣环与该轴杆间具有一扣环间隙。

22.在本具体实施方式中,其中该挡油扣环位于该轴承与该防漏储存空间之间。

23.本实用新型防尘防甩油散热风扇结构借由上述构成,其能使散热风扇的运转得以降低噪音,并具有运作上的平稳、稳定效果,进而积极提升其使用寿命及使用质量、质感;同

时,本实用新型能使散热风扇运转时可有效防止外部细微粉尘借由气流进入风扇内部,进而积极避免时久造成转轴和轴承摩擦卡死或产生异音的缺失;且本实用新型更能使散热风扇在经长久运转时,防止集结汇聚在转轴上端处的润滑油逐渐被甩出,避免散热风扇逐渐丧失其润滑功能或导致润滑油溢出影响产质量感;又,本实用新型的轴杆底部在直接紧配式的运转下,具有适当的缓冲空间设计,而能积极减少轻微的扇叶抖动和共振,使更增加其高静谧质量。

24.兹为使对本实用新型的技术特征及所达成的功效更有进一步的了解与认识,谨佐以较佳的实施例图及配合详细的说明,说明如后。

附图说明

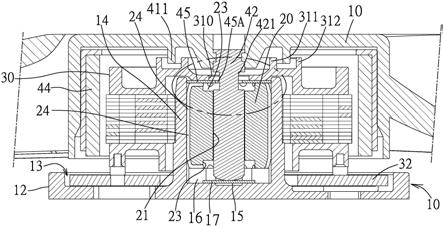

25.图1为本实用新型的组合示意图。

26.图2为本实用新型的分解示意图。

27.图3为本实用新型的局部结构分解示意图。

28.图4为本实用新型的组合剖视示意图。

29.图5为本实用新型的局部油路剖视示意图一。

30.图6为本实用新型的局部油路剖视示意图二。

31.附图标记说明:散热风扇1;基座10;轴承20;定子30;扇轮单元40;底壁11;周环壁12;容置空间13;轴承座14;轴承空间140;减震槽15;十字型储油槽16;耐磨垫片17;轴穿孔21;轴承间隙21a;轴承上油槽22;轴承下油槽23;油道24;上油道241;周面油道242;下油道243;套设空间31;通口310;内环挡墙311;外环挡墙312;防漏储存空间313;控制电路板32;硅钢线圈组33;轮毂41;轮毂空间410;防甩油墙411;扇叶412;防甩空间413;轴杆42;环凹部421;紧定环43;磁铁环44;挡油扣环45;嵌孔451;扣环间隙45a。

具体实施方式

32.请参阅图1至图4,用以说明本实用新型防尘防甩油散热风扇结构的实施例,本实施例所揭示的散热风扇1包括有一基座10、一轴承20、一定子30及一扇轮单元40。

33.该基座10具有一底壁11、该底壁11于中央部位具有一周环壁12,该周环壁12内具有一凹入的容置空间13,该容置空间13之中央部位设有一向上延伸的管状轴承座14,该轴承座14内具有一轴承空间140,该轴承空间140底面设有一凹陷的减震槽15,该减震槽15上设有一耐磨垫片17,该耐磨垫片17的径宽系较该减震槽15为大而可完全覆盖的;该轴承空间140(轴承座14)底面并借由高低设计而形成一十字型储油槽16,但形状不为所限。

34.该轴承20设于该轴承座14的轴承空间140内,该轴承20设有一轴穿孔21,该轴承20的上下部位于该轴穿孔21的外围分别设有一轴承上油槽22、轴承下油槽23,该轴承下油槽23连通该十字型储油槽16;该轴承20的周边设有复数油道24,该油道24包括上方连通该轴承上油槽22的上油道241、轴承周边纵向的周面油道242及下方连通该轴承下油槽23的下油道243(参图6)。该定子30设有一内部的套设空间31,该定子30借由该套设空间31套设于该轴承座14的外侧,该定子30底部系链接设有一控制电路板32,该控制电路板32系定位设于该基座10的容置空间13内,该定子30与该控制电路板32相电连接以控制该定子30的作动;该定子30的外环侧设有复数的硅钢线圈组33;该套设空间31上方设有一径宽较小而连通外

部的通口310,该定子30于该通口310外环围向外系依序间隔设有一内环挡墙311、外环挡墙312,该内环挡墙311系用以形成一防漏储存空间313。

35.该扇轮单元40包括一呈中空的轮毂41,该轮毂41的内侧设有一轮毂空间410,用以罩盖该定子30,该轮毂41的外侧设有多数个分别向外突伸的扇叶412,该轮毂空间410的中心部位设有一环状的防甩油墙411,该防甩油墙411内形成一防甩空间413,该轮毂41于该防甩空间413的中心部位设有一轴杆(转轴42),该轴杆42可转动地穿设(枢设)于该轴承20的轴穿孔21,并抵接于该耐磨垫片17,而该轴杆42与该轴穿孔21间具有一轴承间隙21a(参图6);该轮毂空间410的周面设有一磁铁环44,在较佳的具体实施方式中,该轮毂空间410的周面与该磁铁环44间设有一紧定环43,使该磁铁环44能紧固于该轮毂41上,而该磁铁环44与该硅钢线圈组33呈相对的设置;该轴杆42近该轮毂41的端部处设有一环凹部421,另,一挡油扣环45,该挡油扣环45具有一嵌孔451,用以嵌设于该环凹部421处,该嵌孔451的径宽系较该环凹部421的径宽稍大,使该挡油扣环45与该轴杆42间具有一扣环间隙45a(参图6)。

36.前述组合构成,该十字型储油槽16、轴承下油槽23形成一下储油槽部(未编号),而该挡油扣环45位于该轴承20与该防漏储存空间313(通口310)之间,并使该挡油扣环45下方处的轴承上油槽22、环凹部421形成一上储油槽部(未编号),而该上储油槽部、下储油槽部连通该轴承间隙21a(轴穿孔21)。再者,该防甩油墙411相对位于该内环挡墙311与外环挡墙312之间,该防甩油墙411可防止微小润滑油的甩出,且可以防止细微粉尘借气流从轮毂41的支架缝隙进入,使得该防甩油墙411可有效阻挡细微粉尘进入轴承20内部,避免造成轴杆42和轴承20产生摩擦卡死、异音等现象。

37.请一并参阅图5、图6,本实用新型防尘防甩油散热风扇结构运作时,经该控制电路板32可以控制该定子30产生与该磁铁环44相同的极性以形成斥力,而驱使该扇轮单元40以枢设于该轴承20中的轴杆42支撑转动;且当该扇轮单元40转动时,该下储油槽部(十字型储油槽16、轴承下油槽23)所储容的润滑油因该轴杆42转动产生的负压而自该下储油槽部升布于该轴承间隙21a中,润滑该轴杆42与该轴穿孔21表面,减少因转动产生的磨耗,并消除转动摩擦所产生的噪音;而当该轴承间隙21a内的润滑油因该扇轮单元40的持旋转运作而上升时,将会聚集储存于该上储油槽部(轴承上油槽22、环凹部421),继可过该油道24(上油道241、周面油道242及下油道243)而流回该下储油槽部,以供持续使用。如此设计,也可防止该集结汇聚于该上储油槽部的润滑油进一步被压引或甩出上储油槽部,形成外泄的顾虑。而当扇轮单元40停止转动后因负压的消失,该轴承间隙21a中的润滑油也可流回储容于该下储油槽部中,供下次作动时循环使用。

38.又,当该轴杆42运转时,由于该轴杆42所抵接的耐磨垫片17下方具有该减震槽15的设置,可使该轴杆42与基座10底部出现缓冲空间,可以在轴杆42与基座10底部直接紧配式的摩擦运转下,减少轻微的扇叶412抖动和共振,更增加其静谧度。

39.本实用新型防尘防甩油散热风扇结构借由上述构成,其能使散热风扇的运转得以降低噪音,并具有运作上的平稳、稳定效果,进而积极提升其使用寿命及使用质量、质感;同时,本实用新型能使散热风扇运转时可有效防止外部细微粉尘借由气流进入风扇内部,进而积极避免时久造成转轴和轴承摩擦卡死或产生异音的缺失;且本实用新型更能使散热风扇在经长久运转时,防止集结汇聚在转轴上端处的润滑油逐渐被甩出,避免散热风扇逐渐丧失其润滑功能或导致润滑油溢出影响产质量感;又,本实用新型的轴杆底部在直接紧配

式的运转下,具有适当的缓冲空间设计,而能积极减少轻微的扇叶抖动和共振,使更增加其高静谧质量。

40.以上说明对本实用新型而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。