1.本技术提供一种压缩机,尤其是应用于制冷系统中的双螺杆压缩机。

背景技术:

2.双螺杆压缩机具有一对能够互相啮合的阳转子和阴转子,通过一对阳转子和阴转子相对旋转从而压缩制冷剂。双螺杆压缩机与经济器系统连通,经济器系统向压缩机内部提供一部分制冷剂(或其它介质)以提高双螺杆压缩机的能力。

技术实现要素:

3.本技术提供一种双螺杆压缩机,能够接近连续地从经济器系统中得到制冷剂,从而使得压缩机的运行更为平稳。

4.所述压缩机包括:

5.阴转子和阳转子,所述阴转子和阳转子各自具有多个齿,所述阴转子和阳转子分别能够绕着各自的轴旋转并通过所述多个齿啮合以压缩制冷剂,所述阴转子和阳转子都具有排气端,所述排气端具有排气端面,所述多个齿在所述排气端面上形成相应的齿端面,所述齿端面由齿端面轮廓线限定;壳体,所述阴转子和阳转子设置在所述壳体中,所述壳体具有排气端配合面,所述排气端的排气端面与所述排气端配合面配合,以与所述阴转子和阳转子以及所述壳体的其它部分共同形成压缩空间;至少一个制冷剂通道,所述至少一个制冷剂通道与压缩机经济器系统连通,所述至少一个制冷剂通道被配置为将经济器系统中的制冷剂输送至压缩空间中,所述至少一个制冷剂通道中的每一个具有制冷剂通道出口,所述制冷剂通道出口中的每一个与所述阴转子和阳转子中的一个相对应地设置在所述排气端配合面上,所述制冷剂通道出口中的每一个具有沿着所述阴转子和阳转子中相应的一个的旋转方向布置的一对出口侧边缘;其中,所述制冷剂通道出口中的每一个以及所述齿端面的齿端面轮廓线被配置为:在所述阴转子或阳转子的旋转过程中,所述制冷剂通道出口能够被所述阴转子或阳转子中相应的一个的齿端面完全遮挡,并且所述一对出口侧边缘能够至少部分地同时与所述阴转子或阳转子中相应的一个的所述齿端面轮廓线重合。

6.如上所述的压缩机,在所述阴转子或阳转子的旋转过程中,在所述一对出口侧边缘至少部分地同时与所述阴转子或阳转子中相应的一个的所述齿端面轮廓线重合的时刻,所述制冷剂通道出口被所述阴转子或阳转子中相应的一个的齿端面完全遮挡。

7.如上所述的压缩机,所述齿端面轮廓线与所述阴转子和阳转子中相应的一个的齿的型线一致。

8.如上所述的压缩机,所述一对出口侧边缘的轮廓线与阴转子和阳转子中相应的一个的齿的型线一致。

9.如上所述的压缩机,所述齿端面轮廓线具有沿着所述阴转子和阳转子中相应的一个的旋转方向布置的一对齿端面侧边缘,所述一对齿端面侧边缘中的至少一个具有偏离段,所述偏离段向内偏离相应的齿的型线;其中,当所述一对出口侧边缘至少部分地同时与

所述阴转子或阳转子中相应的一个的所述齿端面轮廓线重合时,所述一对出口侧边缘中的至少一个与相应的所述一对齿端面侧边缘中的至少一个在所述偏离段处重合。

10.如上所述的压缩机,所述阴转子和阳转子的排气端还包括至少一个引流槽,所述至少一个引流槽中的每一个自所述排气端面所在的平面向内凹陷形成,所述至少一个引流槽中的每一个具有与齿间空间连通的开口端以及与开口端相对的闭合端,所述引流槽的顶部在所述排气端面上形成槽轮廓线,所述槽轮廓线包括与所述闭合端相对应的槽闭合端轮廓线,所述一对齿端面侧边缘的偏离段由所述槽闭合端轮廓线形成。

11.如上所述的压缩机,所述至少一个引流槽包括一对引流槽,所述一对引流槽分别位于一个齿的齿顶的两侧,所述制冷剂通道出口的一对出口侧边缘能够至少部分地同时与所述一对引流槽的槽闭合端轮廓线重合。

12.如上所述的压缩机,所述至少一个引流槽包括位于相应的齿的齿顶的一侧的一个引流槽,所述制冷剂通道出口的一对出口侧边缘中的一个能够至少部分地与所述一个引流槽的槽闭合端轮廓线重合。

13.如上所述的压缩机,所述至少一个制冷剂通道中的每一个包括出口段,所述出口段自所述制冷剂通道出口向所述壳体内部延伸。

14.如上所述的压缩机,所述至少一个制冷剂通道包括多个制冷剂通道,所述多个制冷剂通道中的一部分制冷剂通道的制冷剂通道出口与所述阴转子的齿端面对应,另一部分制冷剂通道的制冷剂通道出口与所述阳转子的齿端面对应。

15.本技术中的压缩机能够使经济器接近连续地提供制冷剂,从而有效地提高了经济器的效率;同时还有助于减小阴转子或阳转子的齿端面扫过制冷剂出口时因周期堵塞出口而引起的附加压力波动,使得经济器供给管线中的压力脉动量级在很小的范围,有利于减小压缩机的整体的振动和噪声。

附图说明

16.图1a是本技术中压缩机的立体图;

17.图1b是图1a中压缩机的一个剖视图;

18.图2a是图1b中阳转子的立体图;

19.图2b是图2a中阳转子的侧视图;

20.图2c是图1b中阴转子的立体图;

21.图2d是图2c中阴转子的侧视图;

22.图3a是图1a中压缩机的一个另一个剖视图;

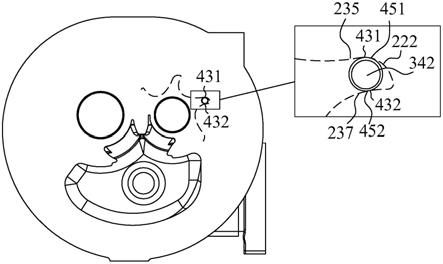

23.图3b是图3a中制冷剂通道的局部放大图;

24.图4a是本技术第一实施例的压缩机的后部壳体以及阴转子的立体图;

25.图4b是图4a中后部壳体的立体图;

26.图5a是图4b中制冷剂通道出口与齿端面在第一时刻的相对位置的示意图;

27.图5b是图4b中制冷剂通道出口与齿端面在第二时刻的相对位置的示意图;

28.图5c是图4b中制冷剂通道出口与齿端面在第三时刻的相对位置;

29.图6a是本技术第二实施例的压缩机的后部壳体以及阴转子的立体图;

30.图6b是图6a中后部壳体的立体图;

31.图7a是本技术第三实施例的压缩机的后部壳体立体图;

32.图7b是本技术中第三实施例的阳转子立体图;

33.图7c是图7b中阳转子的一个侧视图;

34.图8a是本技术第四实施例的压缩机的后部壳体立体图;

35.图8b是本技术中第四实施例的阴转子立体图。

具体实施方式

36.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“正”、“反”、“近端”、“远端”、“横向”、“纵向”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,这些术语是基于附图中显示的示例性方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

37.本技术中所使用的诸如“第一”和“第二”等序数词仅仅用于区分和标识,而不具有任何其他含义,如未特别指明则不表示特定的顺序,也不具有特定的关联性。例如,术语“第一部件”本身并不暗示“第二部件”的存在,术语“第二部件”本身也不暗示“第一部件”的存在。

38.图1a是本技术中压缩机的立体图,图1b是图1a中压缩机的一个剖视图,如图1a和图1b所示,压缩机100包括壳体101以及位于壳体101中的阳转子 102和阴转子103。阳转子102和阴转子103能够被驱动而转动。阳转子102具有阳转子主体120和阳转子连接部128和129,阳转子连接部128和129位于阳转子主体120的轴向方向上的两端,阳转子连接部129与壳体101枢接,阳转子连接部128与电机140传动连接,使得电机140可驱动阳转子102绕着阳转子 102的轴线相对于壳体101旋转。类似的,阴转子103具有阴转子主体130和阴转子连接部138和139,阴转子连接部138位于阴转子主体130的轴向方向上的两端,阴转子连接部139和阴转子连接部139分别与壳体101枢接,并且阴转子 103能够被阳转子102驱动从而绕着阴转子103的轴线相对于壳体101旋转。阳转子主体120的外侧具有多个螺旋状的齿168以及相邻的齿168之间形成的螺旋状的凹槽,阳转子主体120的外侧也具有多个螺旋状的齿169以及相邻的齿169 之间形成的螺旋状的凹槽。阳转子主体120的齿168和凹槽与阴转子主体130 的凹槽和齿169组成相互啮合结构,使得阳转子主体120、阴转子主体130和壳体101共同组成压缩空间105。壳体101具有吸气口121和排气口122,制冷剂从吸气口121进入压缩机,经压缩后从排气口122排出。壳体101中设有制冷剂通道302(参见图3a),用于向压缩机100的压缩空间105中提供制冷剂。制冷剂通道入口141位于壳体101的外侧,用于和经济器系统连接,经济器系统将制冷循环系统中的一部分制冷剂引回压缩机,以提高压缩机的能力。例如经济器系统将制冷剂通道302与冷凝器底部或过冷器连通,从冷凝器底部或过冷器引出一小部分制冷剂液体回到压缩机,这部分制冷剂液体可以利用自然压差进入压缩机。

39.壳体101包括前部壳体171,中部壳体172以及后部壳体173。前部壳体171,中部壳体172和后部壳体173顺次连接。阳转子主体120和阴转子主体130位于中部壳体172中,吸气口121设置在前部壳体171上,排气口122设置在后部壳体173上。制冷剂通道入口141位于后部壳体173上。

40.沿着阳转子102和阴转子103的轴线方向,阳转子主体120具有吸气端111 和排气端113,阴转子主体130也具有吸气端112和排气端114。随着阳转子102 和阴转子103的旋转,制冷剂气体逐渐从吸气端111和112朝向排气端113和114 流动。压缩空间105的体积随着阳转子102和阴转子103的旋转逐渐变小,压缩空间105中的气体被逐渐压缩。压缩后的气体从排气端113和114流向压缩机的排气口122。

41.图2a是图1b中阳转子的立体图,图2b是图2a中阳转子的侧视图,如图 2a和图2b所示,阳转子102的排气端113具有排气端面203。排气端面203包括中心端面215和齿端面218,中心端面215和齿端面218在同一个平面上。齿端面218由阳转子102的多个齿169形成,齿端面218具有齿端面轮廓线221,齿端面轮廓线221与阳转子的型线重合。阳转子的每个齿具有齿顶231和齿底 232,其中齿顶231相对于螺杆转子的中心轴线最远,齿底232相对于螺杆转子的中心轴线的最近。中心端面215大致为环形,中心端面215的外侧与齿底232 在齿端面轮廓线221上的点重合。在图2a中,虚线285示意出了中心端面215 与齿端面218的分界。在齿端面218上,齿底232为相邻的两个齿的的连接点。中心端面215的内侧与阳转子连接部128连接,阳转子连接部128凸出于排气端面203设置,用于与压缩机壳体101连接。齿端面218包括多个齿端面部分281,每个齿端面部分281由相应每个齿的端面形成,每个齿端面部分281的形状相同。齿端面轮廓线221具有多对齿端面侧边缘,每一对齿端面侧边缘234和236分别位于每个齿端面部分281的两侧,并沿着阳转子102的旋转方向布置。阳转子 102的相邻的齿之间形成齿间空间291,齿间空间291能够和壳体101以及阴转子103的齿169之间形成压缩空间105的一部分。

42.图2c是图1b中阴转子的立体图,图2d是图2c中阴转子的侧视图,与阳转子102类似,阴转子103的排气端114具有排气端面204,排气端面204包括中心端面217和齿端面219。阴转子103的每个齿也具有齿顶238和齿底239。在图2d中,虚线286示意出了中心端面217与齿端面219的分界。齿端面219 具有齿端面轮廓线222。齿端面219包括多个齿端面部分282,每个齿端面部分 282由每个齿的端面形成,每个齿端面部分282的形状相同。每个齿端面部分282 处的齿端面轮廓线221具有一对齿端面侧边缘235和237。阴转子103的相邻的齿之间形成齿间空间292,齿间空间292能够和壳体101以及阳转子102的齿168 之间形成压缩空间105的一部分。

43.结合图1a

‑

图2d,壳体101内具有排气端配合面151和转子主体配合面152。排气端配合面151由后部壳体173的一侧形成,转子主体配合面152由中部壳体 172的内侧形成。阳转子主体120和阴转子主体130的轴向方向的外侧与转子主体配合面152配合,阳转子主体120和阴转子主体130的排气端面203和204 与排气端配合面151配合,从而阳转子主体120和阴转子主体130、排气端配合面151、转子主体配合面152围成压缩空间105。排气端配合面151和转子主体配合面152与阳转子主体120和阴转子主体130的配合是指接触或两者之间存在很小的间隙,以使得压缩空间105内的压缩气体几乎不能泄漏,从而能够压缩气体。

44.图3a是图1a中压缩机的一个另一个剖视图,示出了制冷剂通道,图3b 是图3a中制冷剂通道的局部放大图。如图3a所示,后部壳体173中设有制冷剂通道302,制冷剂通道具有制冷剂通道入口141和制冷剂通道出口342,制冷剂通道出口342设置在排气端配合面151上,制冷剂通道入口141设置在壳体101 的外表面上。制冷剂通道出口342的位置设置为与齿端面218或219的位置相对应,从而在阴转子103和阳转子102的旋转过程中,齿端面218或

219周期性地掠过制冷剂通道出口342。制冷剂通道302包括出口段322以及主体段325,出口段322制冷剂通道出口342向壳体101的内部延伸而形成,主体段325与出口段322连接,并且主体段325的流通面积小于出口段322的流通面积。制冷剂通道302中的流体从主体段325进入出口段322时,流速降低。从本实施例中,出口段322的内径均匀,从而主体段325与出口段322的连接处形成台阶。在另一个实施例中,出口段322的内径可以自内向外逐渐变大。在又一个实施例中,主体段325也可以与出口段322的流通面积相同。

45.图4a是本技术第一实施例的压缩机的后部壳体以及阴转子的立体图。图4b 是图4a中后部壳体的立体图。用于展示制冷剂通道出口342与阴转子103排气端面204的关系。在图4a中,为了清楚地示意阴转子103与制冷剂通道出口342 的关系,将阴转子103布置为与后部壳体173具有一定距离,以示出制冷剂通道出口342。在压缩机100内部,阴转子103的排气端面204紧邻排气端配合面151 布置。

46.如图4b所示,制冷剂通道出口342大致为圆形,制冷剂通道出口342的内部的示出了主体段325的轮廓,制冷剂通道出口342的面积大于制冷剂通道302 的主体段325的截面面积。制冷剂通道出口342具有一对出口侧边缘431和432,出口侧边缘431和432沿着阴转子103旋转方向相对地布置。制冷剂通道出口 342被设置为在阴转子103的旋转过程中,能够被齿端面219完全遮挡。出口侧边缘431上具有第一点451,出口侧边缘432上具有第二点452。在制冷剂通道出口342被齿端面219完全遮挡的位置,第一点451和第二点452能同时与阴转子103的齿端面轮廓线222重合,也就是和阴转子103的型线重合。也就是说,在制冷剂通道出口342被齿端面218完全遮挡的位置,至少有两点分别位于出口侧边缘431和432上这两点恰好与齿端面轮廓线222重合,当然出口侧边缘431 和432上也可以分别有多个点恰好与齿端面轮廓线222重合。

47.图5a是图4b中制冷剂通道入口与齿端面在第一时刻的相对位置的示意图,图5b是图4b中制冷剂通道入口与齿端面在第二时刻的相对位置的示意图,图 5c是图4b中制冷剂通道入口与齿端面在第三时刻的相对位置的示意图,示出了阴转子在旋转过程与制冷剂通道入口的相对位置。在图5a

‑

图5c中,用虚线示出阴转子的齿端面轮廓线221的一部分。

48.如图5a

‑

5c所示,在第一时刻,如图5a所示,在逆时针方向上,制冷剂通道出口342的出口侧边缘431位于阴转子103的齿端面侧边缘235的下游,制冷剂通道出口342的出口侧边缘432位于阴转子103的齿端面侧边缘237的下游。从而制冷剂通道出口342靠近出口侧边缘431的部分被齿端面219遮挡,制冷剂通道出口342靠近出口侧边缘432的部分与齿端面219错开,并向外超过齿端面219,使得制冷剂通道出口342在靠近出口侧边缘432处与两个齿之间的压缩空间105连通,制冷剂通道302中的制冷剂能够进入压缩空间105。

49.在第二时刻,如图5b所示,制冷剂通道出口342的出口侧边缘431与阴转子103的齿端面侧边缘235部分重合,同时,制冷剂通道出口342的出口侧边缘 432与阴转子103的齿端面侧边缘部分重合。制冷剂通道出口342完全被齿端面 219遮挡,制冷剂通道302中的制冷剂不能进入压缩空间105。

50.在第三时刻,如图5c所示,在逆时针方向上,制冷剂通道出口342的出口侧边缘431位于阴转子103的齿端面侧边缘235的上游,制冷剂通道出口342 的出口侧边缘432位于阴转子103的齿端面侧边缘237的上游。从而制冷剂通道出口342靠近出口侧边缘431的部分与齿端面219错开,并向外超过齿端面219,制冷剂通道出口342靠近出口侧边缘432的部分被

齿端面219遮挡,从而制冷剂通道出口342在靠近出口侧边缘431处与两个齿之间的压缩空间105连通,制冷剂通道302中的制冷剂能够进入压缩空间105。

51.在本技术中,制冷剂通道出口342的形状设置使得阴转子103在旋转的过程中,仅在如图5b所示第二时刻完全被齿端面218遮挡,第二时刻所用的总时间在阴转子103的旋转一周过程中占据极小的比例,例如0.1%以下或者更低。也就是说,在阴转子103的旋转过程中,制冷剂通道出口342在大部分时间里均也压缩空间105连通,这使得制冷剂通道302向阴转子103和阳转子102的提供制冷剂的过程接近于连续过程。这使得经济器系统中的制冷剂能够尽可能多地提供到压缩空间105中,提高压缩机中单位时间内参与压缩的制冷剂的数量,从而提高压缩机的工作效率。并且经过发明人的多次实验和观察发现,在阳转子102 和阴转子103的旋转一周过程中,如果制冷剂通道出口342与压缩空间105间断地连通和断开,即制冷剂通道出口342完全体被齿端面218和219完全遮挡的时间占阳转子102和阴转子103的旋转一周所占的比例较大时,容易因为周期性堵塞制冷剂通道出口342引起制冷剂通道302内被附加的压力波动,从而使压缩机 100产生一定噪音,本技术提供的方案能够减小这一部分噪音。另外,本技术中制冷剂通道302能够使提供润滑制冷剂的过程接近连续过程,也使得阳转子102 和阴转子103的运行过程更加平稳。在压缩机100的工作过程中,两个相邻的压缩空间105中的压力不相同。在本技术中,在整个阴转子103的旋转过程中,制冷剂通道出口342仅能与一个压缩空间105连通,而不能同时与相邻两个压缩空间105连通,因而相邻的两个压缩空间105之间不会通过该制冷剂通道出口342 流体连通,因而不会发生泄漏现象,从而可以避免影响压缩机100的工作效率。

52.图6a是本技术第二实施例的压缩机的后部壳体以及阴转子的立体图。图6b 是图6a中后部壳体的立体图。图6a和6b所示的实施例与图4a和4b所示的实施例类似,所不同的是,制冷剂通道出口642的形状不同。类似地,在图6a 中,为了清楚地示意阴转子103与制冷剂通道出口642的关系,将阴转子103 布置为与后部壳体173具有一定距离,以示出制冷剂通道出口642。在压缩机100 内部,阴转子103的排气端面204紧邻排气端配合面151布置。

53.如图6b所示,制冷剂通道出口642为不规则形状,制冷剂通道出口642的轮廓线的一部分大致与阴转子的齿的型线的形状一致,制冷剂通道出口642的内部的圆环680示出了主体段325的轮廓,制冷剂通道出口642的面积大于制冷剂通道302的主体段325的截面的面积。制冷剂通道出口642具有一对出口侧边缘 631和632,出口侧边缘631和632相对设置沿着阴转子103旋转方向布置。制冷剂通道出口642的设置使得在阴转子103的旋转过程中,制冷剂通道出口642 能够被齿端面219完全遮挡。在制冷剂通道出口642被齿端面219完全遮挡的位置,制冷剂通道出口342的外侧的轮廓与阳转子102的齿端面轮廓线222重合,即和阳转子102的型线重合。也就是说,在制冷剂通道出口642被齿端面219 完全遮挡的位置,一对出口侧边缘631和632恰好与齿端面轮廓线222重合,那么出口侧边缘631和632也就与一对齿端面侧边缘235,237重合。图6a和图 6b所示的实施例能够达到图4a和图4b所示的实施例相同的技术效果。

54.除了图4a

‑

4b和图6a

‑

6b所示的实施例之外,制冷剂通道出口也可以为其它的形状,只要能够满足在制冷剂通道出口被完全遮挡时,一对出口侧边缘上至少分别有两点与一对齿端面侧边缘重合即可。制冷剂通道出口可以布置为与阳转子对应,也可以布置为与阴转子对应。并且,制冷剂通道也可以为多个,分别与阳转子或阴转子中不同的齿对应。

55.图7a是本技术第三实施例的压缩机的后部壳体立体图。图7b是本技术中第三实施例的阳转子立体图,图7c是图7b中阳转子的一个侧视图。图7a

‑

7c 所示的实施例与图4a

‑

4b所示的实施例类似,所不同的是,齿端面的形状与制冷剂通道出口的形状不同。

56.如图7a所示,虚线表示阳转子的型线708的形状,制冷剂通道出口742大致为圆形,制冷剂通道出口742的面积小于阳转子的型线所限定的区域的面积,制冷剂通道出口742的外侧均能够与阳转子的型线708形成一定距离。制冷剂通道出口742具有一对出口侧边缘731和732,出口侧边缘731和732相对设置沿着阳转子102旋转方向布置。在本实施例中,制冷剂通道的出口段与主体段的内径相同。

57.如图7b和7c所示,阳转子102的齿端面718具有齿端面轮廓线721,齿端面轮廓线721具有沿着阳转子102的旋转方向布置的一对齿端面侧边缘743和 744。阳转子102的排气端113的每个齿上均包括一对引流槽705和706,引流槽705和706中的每一个自排气端面203所在的平面向内凹陷形成,也就是说引流槽705和706的底部所在的平面低于排气端面203所在的平面。引流槽705 和706分别位于阳转子的一个齿的齿顶231的两侧。引流槽705具有与齿间空间连通的开口端745以及与开口端745相对的闭合端746,引流槽706具有与齿间空间连通的开口端748以及与开口端748相对的闭合端747,闭合端746和闭合端747之间具有一定距离,使得引流槽705和706之间不能连通。

58.引流槽705和706的顶部在排气端面203上形成槽轮廓线761和762,槽轮廓线761和762构成齿端面轮廓线721的一部分。也就是说齿端面轮廓线721 中的一部分与阳转子102的型线重合,另一部分槽轮廓线761和762重合。槽轮廓线761和762包括与所述闭合端746和747相对应的槽闭合端轮廓线768和 769,槽闭合端轮廓线768和769形成齿端面轮廓线721的偏离段753,754。偏离段753和754向内偏离阳转子的齿的型线。

59.在图7c中,用虚线示意出制冷剂通道出口742的形状。偏离段753和754 的形状与制冷剂通道出口742的形状相匹配,在阳转子102的旋转过程中,制冷剂通道出口742能够被齿端面718完全遮挡。在制冷剂通道出口742被齿端面 718完全遮挡的位置,制冷剂通道出口742的一对出口侧边缘731和732与阳转子102的槽闭合端轮廓线768和769重合。也就是说,在制冷剂通道出口742 被齿端面718完全遮挡的位置,一对出口侧边缘731和732均恰好与齿端面轮廓线721的偏离段753,754重合。在制冷剂通道出口742的出口侧边缘731沿顺时针方向偏离齿端面轮廓线721的偏离段753时,制冷剂通道出口742通过引流槽705与压缩空间105连通,制冷剂通道中制冷剂能够进入压缩空间105中。在齿端面轮廓线721的偏离段754沿顺时针方向偏离制冷剂通道出口742的出口侧边缘732时,制冷剂通道出口742通过引流槽706与压缩空间105连通。在排气端113的每个齿上,引流槽705和706的形状与相对位置相同,以使得在每个齿对应的齿端面部分经过制冷剂通道出口时,制冷剂通道均能与相应的偏离段753 和754重合。在图7a

‑

7c所示的实施例中,阳转子102旋转一周的过程中,制冷剂通道出口742仅在特定的时刻与压缩空间105断开,同样能够实现接近持续地提供制冷剂的过程,能够达到图4a和图4b所示的实施例相同的技术效果。

60.在本技术的其它实施例中,制冷剂通道出口742被齿端面718完全遮挡的位置出口侧边缘731和732上只需分别有一点与偏离段753和754重合即可。本技术中的引流槽也可以布置在阴转子103上,与阴转子103处的制冷剂通道出口配合。制冷剂通道也可以为多个,分别与不同的齿对应。在另一个实施例中,引流槽可以自闭合端向开口端朝向阳转子内部倾

斜延伸,从而闭合端与排气端面齐平,开口端低于排气端面。

61.图8a是本技术第四实施例的压缩机的后部壳体立体图。图8b是本技术中第四实施例的阴转子立体图。图8a

‑

8b所示的实施例与图7a

‑

7b所示的实施例类似,所不同的是,引流槽布置在阴转子上,并且每个齿对应一个引流槽。

62.如图8a所示,虚线表示阴转子的型线808的形状,制冷剂通道出口842大致为圆形,制冷剂通道出口842的面积小于阴转子的型线所限定的区域的面积,制冷剂通道出口842的外侧均能够与阴转子的型线808形成一定距离。制冷剂通道出口842具有一对出口侧边缘831和832,出口侧边缘831和832相对设置沿着阴转子103旋转方向布置。在本实施例中,制冷剂通道的出口段与主体段的内径相同。

63.如图8b所示,阴转子103的齿端面819具有齿端面轮廓线822,齿端面轮廓线822具有位于阴转子103的旋转方向布置的一对齿端面侧边缘843和844。阴转子103的排气端114的每个齿上均包括一个引流槽805,引流槽805自排气端面204所在的平面向内凹陷形成,也就是说引流槽805的底部所在的平面低于排气端面204所在的平面。引流槽805位于阴转子103的齿的齿顶238的一侧。引流槽805具有与齿间空间连通的开口端845以及与开口端845相对的闭合端 846,闭合端846与齿端面轮廓线822之间具有一定间距。

64.引流槽805顶部在排气端面204上形成槽轮廓线861,槽轮廓线861构成齿端面轮廓线822的一部分。也就是说齿端面轮廓线822中的一部分与阴转子103 的型线重合,另一部分槽轮廓线861。与槽轮廓线861包括与所述闭合端846相对应的槽闭合端轮廓线868,槽闭合端轮廓线868形成齿端面轮廓线822的偏离段853。偏离段853向内偏离阴转子103的齿的型线。

65.偏离段853的形状与制冷剂通道出口842的形状相匹配,在阴转子103的旋转过程中,制冷剂通道出口842能够被齿端面819完全遮挡。在制冷剂通道出口 842被齿端面819完全遮挡的位置,制冷剂通道出口842的一对出口侧边缘831 832分别与与阴转子103的槽闭合端轮廓线868以及齿端面侧边缘844重合。也就是说,在制冷剂通道出口842被齿端面819完全遮挡的位置,一对出口侧边缘 831和832均恰好与齿端面轮廓线822的偏离段853以及齿端面侧边缘844重合。在制冷剂通道出口842的出口侧边缘831沿顺时针方向偏离齿端面轮廓线822 的偏离段853时,制冷剂通道出口842通过引流槽805与压缩空间105连通,制冷剂通道中制冷剂能够进入压缩空间105中。在齿端面轮廓线822的齿端面侧边缘844沿顺时针方向偏离制冷剂通道出口842的出口侧边缘832时,制冷剂通道出口842直接与压缩空间105连通。在阴转子103的每个齿上,引流槽805的形状与位置相同,以使得在每个齿对应的齿端面部分经过制冷剂通道出口时,制冷剂通道出口842均能与相应的偏离段853和齿端面侧边缘844重合。在图8a

‑

8b 所示的实施例中,阴转子802旋转一周的过程中,制冷剂通道出口842仅在特定的时刻与压缩空间105断开,同样能够实现接近持续地提供制冷剂,能够达到图 4a和图4b所示的实施例相同的技术效果。

66.在本技术的其它实施例中,制冷剂通道出口842被齿端面819完全遮挡的位置出口侧边缘831和832上只需分别有一点与偏离段853和齿端面侧边缘844 重合即可。本技术中的引流槽也可以布置在阳转子102上,与阳转子102处的制冷剂通道出口配合。

67.在本技术中,制冷剂通道也可以为多个,多个制冷剂通道的制冷剂通道出口分别与不同的齿对应,较多的制冷剂通道使得经济器系统能够在单位时间向压缩空间提供越多

的制冷剂,利于提高压缩机的工作效率。

68.本技术中制冷剂通道出口的布置以及阴转子和阳转子的布置方式能够使得经济器系统接近连续地向压缩空间提供制冷剂,提高压缩机的工作效率。并同时能够减小不必要的压力波动,减小压缩机的噪音,保证压缩机的平稳运行。并且本技术中的设计方案结构简单,易于加工。

69.尽管本文中仅对本技术的一些特征进行了图示和描述,但是对本领域技术人员来说可以进行多种改进和变化。因此应该理解,所附的权利要求旨在覆盖所有落入本技术实质精神范围内的上述改进和变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。