1.本实用新型涉及液压缸技术领域,更具体地说,它涉及一种可快速伸出的二级液压缸。

背景技术:

2.液压缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。液压缸是一些机械中的执行机构,主要提供推拉力,在一些机械中,需要用到快速液压缸,但是由于液压缸流量受限,普通的液压缸无法到达很快的速度。目前,普通液压缸的速度主要取决于推动活塞油源的流量大小,一般来说油源的流量的一定的,这就大大的限制了液压缸的速度,需要达到某个特定速度时,成本可能会大大的增加。因此有必要提出一种可快速伸出的液压缸。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种可快速伸出的二级液压缸,可靠性高且结构简单,与普通的液压缸相比,在相同的油源条件和液压缸外形体积限制情况下,本实用新型的活塞杆完全伸出的速度可以达到普通液压缸的两倍。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

5.一种可快速伸出的二级液压缸,包括缸体、一级活塞杆和二级活塞杆,所述一级活塞杆设置在缸体内,所述一级活塞杆的外壁与缸体的内壁相贴,且一级活塞杆的外壁与缸体的内壁之间形成第一级有杆腔,所述一级活塞杆与缸体的底部之间形成第一级无杆腔,所述缸体的第一油口通向第一级无杆腔,所述一级活塞杆套设在二级活塞杆外,所述二级活塞杆的外壁设置有挡环,所述挡环位于二级活塞杆靠近一级活塞杆底部的一端,挡环、一级活塞杆底部、一级活塞杆内壁和二级活塞杆外壁组成第二级无杆腔,所述第一级无杆腔与第二级无杆腔通过连通孔连通。

6.在其中一个实施例中,所述第一级有杆腔的横截面积与第二级无杆腔的横截面积相等,由于第一级有杆腔与第二级无杆腔通过连通孔连通,因此在活塞杆伸出的过程中,第一级有杆腔缩小的距离与第二级无杆腔增长的距离相等,而第一级有杆腔的横截面积与第二级无杆腔的横截面积相等,使得第一级有杆腔减少的液压油可以转移至第二级无杆腔内,且这部分转移的液压油的体积与第二级无杆腔增加的容积相等,因此一级活塞杆与二级活塞杆同步伸出。

7.在其中一个实施例中,所述一级活塞杆的内壁设置有与挡环配合的第一环形限位凸起,所述第一环形限位凸起限制二级活塞杆伸出的极限距离,挡环、第一环形限位凸起、一级活塞杆内壁和二级活塞杆外壁组成第二级有杆腔,所述一级活塞杆的一端固定设置有第一连接部,所述第一连接部设置有第二油口,所述第一环形限位凸起设置有第一连通油路,所述第二油口通过第一连通油路与第二级有杆腔连通。当需要一级活塞杆和二级活塞杆缩回时,油泵通过第二油口向第二级有杆腔注入液压油,使第二级有杆腔的容积逐渐增

大,推动二级活塞杆缩回,在此过程中,第二级无杆腔内的液压油通过连通孔进入第一级有杆腔内,使第二级无杆腔的容积减小同时第一级有杆腔的体积增大,从而使得一级活塞杆也随着二级活塞杆的缩回而缩回至缸体内。

8.在其中一个实施例中,所述缸体设置有通向第一级有杆腔的注油孔,所述注油孔设置有堵头,在一级活塞杆和二级活塞杆处于未伸出状态时,通过注油孔向第一级有杆腔和第二级无杆腔内注入液压油,然后通过堵头密封注油孔,使第一级有杆腔和第二级无杆腔成为密闭腔。

9.在其中一个实施例中,所述缸体的内壁设置有第二环形限位凸起,所述第二环形限位凸起限制一级活塞杆伸出的极限距离。

10.在其中一个实施例中,所述注油孔设置在第二环形限位凸起处,所述第二环形限位凸起设置有第二连通油路,所述注油孔通过第二连通油路与第一级有杆腔连通。

11.在其中一个实施例中,所述缸体靠近第一油口的一端设置有第二连接部。

12.在其中一个实施例中,所述二级活塞杆的远离一级活塞杆的一端设置有第三连接部。

13.本实用新型具有以下有益效果:

14.本实用新型的第一级有杆腔通过连通孔与第二级无杆腔连通,且第一级有杆腔和第二级无杆腔均是密闭腔,在一级活塞杆伸出的过程中,第一级有杆腔内的液压油进入第二级无杆腔中,从而推动二级活塞杆随之伸出,当一级活塞杆完全伸出时,二级活塞杆也已完全伸出,与普通的液压缸相比,在相同的油源条件和液压缸外形体积限制情况下,本实用新型的活塞杆完全伸出的速度可以达到普通液压缸的两倍,大大的节省了成本。

附图说明

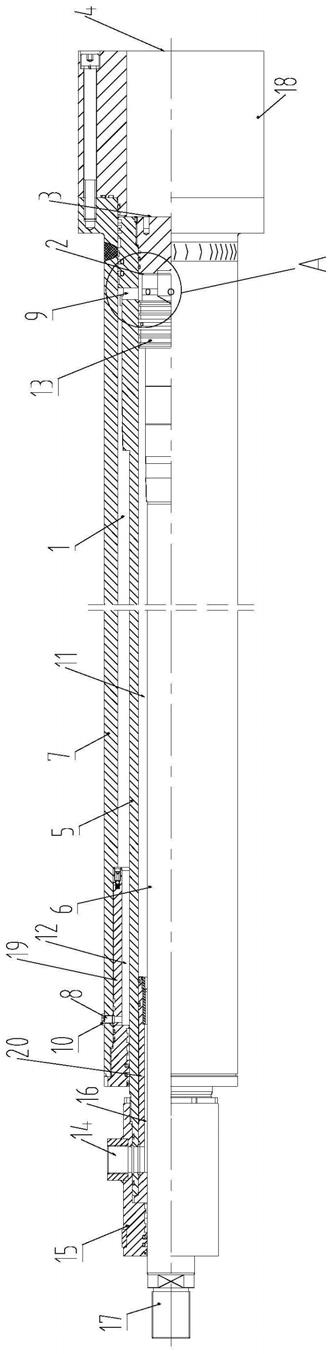

15.图1是本实用新型的结构示意图;

16.图2是图1中a处的放大示意图。

17.图中:1

‑

第一级有杆腔,2

‑

第二级无杆腔,3

‑

第一级无杆腔,4

‑

第一油口,5

‑

一级活塞杆,6

‑

二级活塞杆,7

‑

缸体,8

‑

注油孔,9

‑

连通孔,10

‑

堵头,11

‑

第二级有杆腔,12

‑

第二连通油路,13

‑

挡环,14

‑

第二油口,15

‑

第一连接部,16

‑

第一连通油路,17

‑

第二连接部,18

‑

第三连接部,19

‑

第二环形限位凸起,21

‑

第一环形限位凸起。

具体实施方式

18.下面结合附图和实施例,对本实用新型进行详细描述。

19.值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

20.如图1和图2所示,一种可快速伸出的二级液压缸,包括缸体7、一级活塞杆5和二级活塞杆6,一级活塞杆5设置在缸体7内,一级活塞杆5的外壁与缸体7的内壁相贴,且一级活塞杆5的外壁与缸体7的内壁之间形成第一级有杆腔1,一级活塞杆5与缸体7的底部之间形成第一级无杆腔3,缸体7的第一油口4通向第一级无杆腔3,一级活塞杆5套设在二级活塞杆6外,二级活塞杆6的外壁设置有挡环13,挡环13位于二级活塞杆6靠近一级活塞杆5底部的一端,挡环13、一级活塞杆5底部、一级活塞杆5内壁和二级活塞杆6外壁组成第二级无杆腔

2,第一级无杆腔3与第二级无杆腔2通过连通孔9连通。

21.其中,第一级有杆腔1的横截圆环面积与第二级无杆腔2的横截圆形面积相等,由于第一级有杆腔1与第二级无杆腔2通过连通孔9连通,因此在活塞杆伸出的过程中,第一级有杆腔1缩小的距离与第二级无杆腔2增长的距离相等,而第一级有杆腔1的横截面积与第二级无杆腔2的横截面积相等,使得第一级有杆腔1减少的液压油可以转移至第二级无杆腔2内,且这部分转移的液压油的体积与第二级无杆腔2增加的容积相等,因此一级活塞杆5与二级活塞杆6同步伸出。

22.在一级活塞杆5和二级活塞杆6伸出的过程中,由于第一级有杆腔1的横截面积与第二级无杆腔2的横截面积相等,其中,由于第一级有杆腔1是围绕在二级活塞杆6的外壁,因此第一级有杆腔1的横截面的形状为圆环形,第二级无杆腔2的横截面的形状为圆形。二级活塞杆6相对于一级活塞杆5的伸出速度与一级活塞杆5相对于缸体7的伸出速度相同,即二级活塞杆6相对于缸体7的伸出速度是一级活塞杆5相对于缸体7的伸出速度的两倍,使得一级活塞杆5达到完全伸出的极限位置时,二级活塞杆6也同时达到完全伸出的极限位置。

23.一级活塞杆5的内壁设置有与挡环13配合的第一环形限位凸起20,第一环形限位凸起20限制二级活塞杆6伸出的极限距离,挡环13、第一环形限位凸起20、一级活塞杆5内壁和二级活塞杆6外壁组成第二级有杆腔11,一级活塞杆5的一端固定设置有第一连接部15,第一连接部15设置有第二油口14,第一环形限位凸起20设置有第一连通油路16,第二油口14通过第一连通油路16与第二级有杆腔11连通。当需要一级活塞杆5和二级活塞杆6缩回时,油泵通过第二油口14向第二级有杆腔11注入液压油,使第二级有杆腔11的容积逐渐增大,推动二级活塞杆6缩回,在此过程中,第二级无杆腔2内的液压油通过连通孔9进入第一级有杆腔1内,使第二级无杆腔2的容积减小同时第一级有杆腔1的体积增大,从而使得一级活塞杆5也随着二级活塞杆6的缩回而缩回至缸体7内。

24.在其中一个实施例中,缸体7设置有通向第一级有杆腔1的注油孔8,注油孔8设置有堵头10,在一级活塞杆5和二级活塞杆6处于未伸出状态时,通过注油孔8向第一级有杆腔1和第二级无杆腔2内注入液压油,然后通过堵头10密封注油孔8,使第一级有杆腔1和第二级无杆腔2成为密闭腔,缸体7的内壁设置有第二环形限位凸起19,第二环形限位凸起19限制一级活塞杆5伸出的极限距离,注油孔8设置在第二环形限位凸起19处,第二环形限位凸起19设置有第二连通油路12,注油孔8通过第二连通油路12与第一级有杆腔1连通。

25.缸体7靠近第一油口4的一端设置有第二连接部17,二级活塞杆6的远离一级活塞杆5的一端设置有第三连接部18,便于二级液压缸与外部设备连接。

26.本实用新型的工作原理如下。

27.在一级活塞杆5和二级活塞杆6处于未伸出状态时,通过注油孔8向第一级有杆腔1和第二级无杆腔2内注入并充满液压油,然后通过堵头10密封注油孔8,使第一级有杆腔1和第二级无杆腔2成为密闭腔,此时第一级有杆腔1的容积最大,第二级无杆腔2的容积最小。

28.伸出过程:油泵向第一油口4持续注入液压油,液压油进入第一级无杆腔3内,推动一级活塞杆5伸出,在一级活塞杆5伸出的过程中,第一级有杆腔1的容积逐渐减小,第一级有杆腔1内的液压油通过连通孔9逐渐进入第二级无杆腔2内,推动二级活塞逐渐伸出,由于第一级有杆腔1的横截圆环面积与第二级无杆腔2的横截圆形面积相等,二级活塞杆6相对于一级活塞杆5的伸出速度与一级活塞杆5相对于缸体7的伸出速度相同,即二级活塞杆6相

对于缸体7的伸出速度是一级活塞杆5相对于缸体7的伸出速度的两倍,使得一级活塞杆5达到完全伸出的极限位置时,二级活塞杆6也同时达到完全伸出的极限位置。

29.在二级活塞杆6伸出的过程中,第二级有杆腔11内的液压油经过第二油口14排出。

30.缩回过程:油泵向第二油口14持续注入液压油,液压油进入第二级有杆腔11内,推动二级活塞杆6缩回一级活塞杆5内,在二级活塞杆6缩回的过程中,第二级无杆腔2的容积逐渐减小,第二级无杆腔2内的液压油通过连通孔9进入第一级有杆腔1内,从而推动一级活塞杆5缩回缸体7内,由于第一级有杆腔1的横截圆环面积与第二级无杆腔2的横截圆形面积相等,二级活塞杆6相对于一级活塞杆5的缩回速度与一级活塞杆5相对于缸体7的缩回速度相同,即二级活塞杆6相对于缸体7的缩回速度是一级活塞杆5相对于缸体7的缩回速度的两倍,使得一级活塞杆5达到完全缩回的极限位置时,二级活塞杆6也同时达到完全缩回的极限位置。

31.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。