1.本发明关于一种泵和冷却装置,特别是一种制作成本低廉、工序简易且可 达成大面积的降温的泵和冷却装置。

背景技术:

2.一般的抽气或抽水用的泵,会在运作时产生热能,且热能会影响泵的运作 效率,因此厂商便会在泵上加装冷却装置,以对泵降温。然而,传统的冷却装 置是将四件不锈钢零件互相铸造成符合泵外型的结构,以和泵结合,其铸造制 程难度高且工序复杂,铸造的制作成本也较高,传统的冷却装置也因不锈钢管 铸造而成的结构会限制水量而无法达成大面积的降温。

3.因此,有必要提供一种新的泵,其制作成本低廉、工序简易且可达成大面 积的降温。

技术实现要素:

4.本发明的主要目的在提供一种制作成本低廉、工序简易且可达成大面积的 降温的冷却装置。

5.为达成上述的目的,本发明的一种冷却装置用于容纳一冷却液并冷却一泵, 泵包括一泵上机、一泵下机和一抽气管,泵上机借由抽气管连接泵下机。冷却 装置包括一主体、一连接孔和一冷却液通道。主体位于泵上机和泵下机之间。 连接孔位于主体,且抽气管位于连接孔内。冷却液通道位于主体并容纳冷却液, 冷却液通道内的冷却液冷却泵上机和泵下机,冷却液通道环绕连接孔。

6.根据本发明的一实施例,其中冷却液通道更包括一入口和一出口,冷却液 从入口流入冷却液通道,并从出口流出。

7.根据本发明的一实施例,其中冷却液通道更包括一弧形通道、二个直线通 道、一冷却液进口段和一冷却液出口段;弧形通道连通二个直线通道;冷却液 进口段连通其中一直线通道和入口;冷却液出口段连通另一直线通道和出口。

8.根据本发明的一实施例,其中冷却液进口段和冷却液出口段的孔径大于弧 形通道和二个直线通道的孔径。

9.根据本发明的一实施例,其中弧形通道和二个直线通道的孔径相同。

10.根据本发明的一实施例,其中主体更包括一侧面,入口和出口位于侧面。

11.根据本发明的一实施例,冷却装置更包括多个定位螺孔,多个定位螺孔分 散设置于该主体。

12.根据本发明的一实施例,其中多个定位螺孔环绕连接孔。

13.根据本发明的一实施例,其中任二个相邻的定位螺孔之间的距离大于1 厘米。

14.根据本发明的一实施例,冷却装置更包括一盖子,盖子设于主体并覆盖冷 却液通道。

15.根据本发明的一实施例,其中盖子环绕连接孔。

16.根据本发明的一实施例,其中连接孔呈现为圆柱形的孔洞。

17.根据本发明的一实施例,其中主体呈现为平板状。

18.本发明的另一主要目的在提供一种制作成本低廉、工序简易且可达成大面 积的降温的泵。

19.为达成上述的目的,本发明的一种泵包括一泵上机、一泵下机、一抽气管 和如上所述的冷却装置。泵上机借由抽气管连接泵下机。

20.通过本发明的泵和冷却装置的结构设计,冷却装置的总成组合配件仅有本 体及盖子,组件数量少且结构单纯,制作上不需结合铸造故成本低廉,可以透 过工序简易的开模方式而制成,并且可以轻易得安装在泵上,并对泵达成大面 积的降温,以使泵保持良好的运作效率。

附图说明

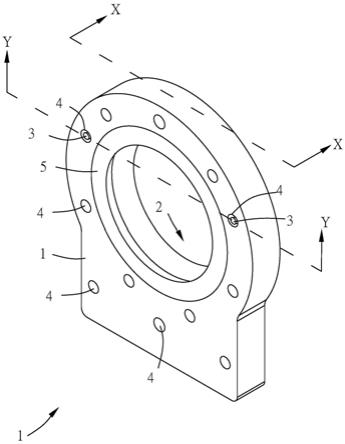

21.图1是本发明的一实施例的泵和冷却装置的立体分解图。

22.图2是本发明的一实施例的冷却装置的示意图。

23.图3是本发明的一实施例的冷却装置沿着图2所示的剖面线xx的剖面图。

24.图4是本发明的一实施例的冷却装置沿着图2所示的剖面线yy的剖面图。

25.其中附图标记为:

26.冷却装置1

27.主体10

28.侧面11

29.连接孔20

30.冷却液通道30

31.入口31

32.出口32

33.弧形通道33

34.直线通道34、35

35.冷却液进口段36

36.冷却液出口段37

37.定位螺孔40

38.盖子50

39.泵100

40.泵上机110

41.泵下机120

42.抽气管130

43.冷却液200

44.螺栓300

45.散热方向a

46.流入方向b

47.流出方向c

48.剖面线xx、yy

具体实施方式

49.为了更清楚地说明本技术的实施例的技术方案,下面将对实施例描述中所 需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术 的一些示例或实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动 的前提下,还可以根据这些附图将本技术应用于其他类似情景。除非从语言环 境中显而易见或另做说明,图中相同标号代表相同结构或操作。

50.如本技术和权利要求书中所示,除非上下文明确提示例外情形,“一”、

ꢀ“

一个”、“一种”和/或“该”等词并非特指单数,也可包括复数。一般说 来,术语“包括”与“包含”仅提示包括已明确标识的步骤和元素,而这些步 骤和元素不构成一个排它性的罗列,方法或者设备也可能包含其他的步骤或元 素。

51.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、 数字表达式和数值不限制本技术的范围。同时,应当明白,为了便于描述,附 图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领 域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下, 所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的 所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此, 示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在 下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后 的附图中不需要对其进行进一步讨论。

52.在本技术的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、

ꢀ“

横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是 基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未 作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有 特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围 的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

53.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……ꢀ

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器 件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨 在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如, 如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器 件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他 器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方

”ꢀ

和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处 于其他方位),并且对这里所使用的空间相对描述作出相应解释。

54.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅 仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊 含义,因此不能理解为对本技术保护范围的限制。此外,尽管本技术中所使用 的术语是从公知公用的术语中选择的,但是本技术说明书中所提及的一些术语 可能是申请人按他或她的判断来选择的,其详

细含义在本文的描述的相关部分 中说明。此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所 蕴含的意义来理解本技术。

55.以下请一并参考图1至图4关于本发明的一实施例的冷却装置。图1是本 发明的一实施例的泵和冷却装置的立体分解图;图2是本发明的一实施例的冷 却装置的示意图;图3是本发明的一实施例的冷却装置沿着图2所示的剖面线 xx的剖面图;图4是本发明的一实施例的冷却装置沿着图2所示的剖面线 yy的剖面图。

56.如图1至图3所示,在本发明的一实施例之中,本发明的泵100的制作成 本低廉、工序简易且可达成大面积的降温。泵100例如为真空泵,其包括一冷 却装置1、一泵上机110、一泵下机120和一抽气管130。抽气管130设置于 泵上机110下方,泵上机110借由抽气管130连接泵下机120。冷却装置1用 于容纳一冷却液200以冷却,冷却装置1包括一主体10、一连接孔20、一冷 却液通道30、多个定位螺孔40和一盖子50。

57.在本发明的一实施例之中,主体10是以开模而制成的平板状结构,主体 10是以具有良好散热功效的金属材质所制成,例如铝或铜。主体10包括一侧 面11。主体10位于泵上机110和泵下机120之间。连接孔20呈现为圆柱形 的孔洞,连接孔20位于主体10,且抽气管130位于连接孔20内。然而,连 接孔20的形状不以上述为限,其可配合抽气管130的形状而改变,例如,若 是抽气管130是长方形柱体,则连接孔20也可对应变更为方形孔。

58.如图2至图4所示,在本发明的一实施例之中,冷却液通道30位于主体 10并容纳冷却液200,冷却液通道30环绕连接孔20。冷却液通道30内的冷 却液200,会冷却连接孔20内的泵上机110的抽气管和泵下机120的抽气管, 以将泵上机110和泵下机120的热能从散热方向a辐射式的散出。冷却液通 道30包括一入口31、一出口32、一弧形通道33、二个直线通道34、35、一 冷却液进口段36和一冷却液出口段37。入口31和出口32皆分别连接至外部 的冷却液管(图未示),以使冷却液借由冷却液管流入入口31和流出出口32。 弧形通道33环绕连接孔20。弧形通道33连通二个直线通道34、35。冷却液 进口段36连通其中一直线通道34和入口31。冷却液出口段37连通另一直线 通道35和出口32。冷却液进口段36和冷却液出口段37的孔径由内向外逐渐 增大,冷却液进口段36和冷却液出口段37的孔径大于弧形通道33和二个直 线通道34、35的孔径。弧形通道33和二个直线通道34、35的孔径相同。借 由冷却液进口段36和冷却液出口段37较大的孔径设计,可以让冷却液200 顺利流入冷却液通道30并流出;弧形通道33和二个直线通道34、35的较小 的孔径设计,可以减缓冷却液200的流速并适当延长冷却液200在冷却液通道 30内的时间,以提升冷却效率。

59.冷却液200从入口31沿着流入方向b流入冷却液进口段36和直线通道 34,并沿着弧形通道33流动;最后,吸收了热能的冷却液200会从弧形通道 33的尾端进入直线通道35,再流入冷却液出口段37,最后沿着流出方向c从 出口32流出。入口31和出口32位于侧面11。另外,冷却液通道30还可以 配合冷却需求而加深或加宽以增加冷却液200流量,以达成大面积降温目标。

60.如图2所示,在本发明的一实施例之中,多个定位螺孔40分散设置于主 体10,多个定位螺孔40环绕连接孔20。任二个相邻的定位螺孔40之间的距 离大于1厘米,但是上述的距离限定不以1厘米为限,其可依照设计需求而增 减,例如修改为0.5至3厘米之内的任何距离。定位螺孔40用以供具有定位 功能的螺栓300栓入,如此一来,借由定位螺孔40和螺栓300之间的结合, 可以使主体10位置固定。

61.在本发明的一实施例之中,盖子50是一圆环型的盖体,其设于主体10、 环绕连接孔20并覆盖冷却液通道30。盖子50可以防止冷却液通道30里的冷 却液200洒出至外部;另外,当工作人员需要清洁冷却液通道30时,也可以 拿起盖子50,使冷却液通道30显露于外并进行清洁。

62.在本发明的一实施例之中,如图1和图2所示,当工作人员要将泵100 和冷却装置1组装时,工作人员可以先将冷却装置1的主体10放在泵下机120 上;接着,工作人员可以将螺栓300栓入定位螺孔40,以使冷却装置1定位; 最后,工作人员可以将抽气管130置入连接孔20并连接泵下机120,如此一 来,泵上机110和泵下机120便借由抽气管130互相结合,且抽气管130和冷 却装置1亦互相结合。

63.在本发明的一实施例之中,如图1至图3所示,当泵100运作时,抽气管 130会产生热能;此时,套住抽气管130的冷却装置1的冷却液通道30内的 冷却液200,会从入口31沿着流入方向b流入冷却液进口段36和直线通道 34,并沿着弧形通道33流动,以冷却连接孔20内的抽气管130,以将抽气管 130的热能从散热方向a散出,以对抽气管130达成大面积的降温,进而控制 泵上机110进入泵下机120的空气温度,以增进整体运作效率。

64.借由本发明的泵的结构设计,其冷却装置的总成组合配件仅有本体及盖子, 组件数量少且结构单纯,制作上不需结合铸造故成本低廉,可以透过工序简易 的开模方式而制成,并且可以轻易得安装在泵上,并对泵达成大面积的降温, 以使泵保持良好的运作效率。

65.本发明无论就目的、手段及功效,均显示其迥异于现有技术之特征。惟应 注意的是,上述诸多实施例为了便于说明而举例,本发明所主张的保护范围自 应以权利要求所述为准,而非仅限于上述实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。