1.本发明涉及压电电扇技术领域,更具体的说是一种过盈挤压、刚性固定的组合压电风扇。

背景技术:

2.压电风扇基本原理是利用压电陶瓷自身压电特性,由机械能转换电能,通常称为压电陶瓷的正压电效应;反之,由电能转换成机械能,称为压电陶瓷的逆压电效应。压电风扇就是利用压电陶瓷逆压电效应工作原理而设计出来的。

3.采用悬臂梁结构制作的压电风扇叶片,悬臂梁叶片分成自由端、固定端两部分,目前压电风扇叶片固定端的固定,几乎都是采用粘接胶粘接工艺和用紧固件固定的两种方式。无论是采用粘接工艺还是采用紧固件固定悬臂梁压电风扇叶片固定端,都存在着压电风扇在高温和振动的特殊环境下工作,粘接胶软化和紧固件松动而影响叶片谐振频率变化的问题。压电风扇叶片固定端松动,叶片因没有刚性固定,会产生叶片摆动异常,而且每个叶片软化程度不一样,叶片摆动频率不一致,多个叶片之间产生互相干扰,最后导致压电风扇早期失效,不能满足需要。压电风扇是用来对发热体散热的,往往都是在高温的环境下进行工作,因此,压电风扇必须要满足高温环境下长期、稳定地工作。

技术实现要素:

4.本发明提供一种过盈挤压、刚性固定的组合压电风扇,以期解决背景技术中存在的问题。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种过盈挤压、刚性固定的组合压电风扇,包括:压电风扇叶片、叶片卡座、风扇底座、嵌入式智能驱动电路;所述压电风扇叶片为悬臂梁结构,压电风扇叶片的底端为悬臂梁固定端,压电风扇叶片的顶端为悬臂梁的自由端;压电风扇叶片的底端固定在叶片卡座上,叶片卡座过盈挤压在风扇底座上,所述嵌入式智能压电风扇驱动电路嵌入到压电风扇底座中,用于驱动压电风扇叶片产生振动。

7.在一些实施例中,所述压电风扇叶片为一种多层全对称双向交流平衡驱动压电风扇。

8.在一些实施例中,所述叶片卡座的顶部中间设有开口,所述压电风扇叶片的底端通过所述开口设于所述叶片卡座中。

9.在一些实施例中,叶片卡座的外框形状设计成一个上边尺寸大下边尺寸小,带有一定的坡度,形成一个退拔结构。

10.在一些实施例中,所述风扇底座上设有矩形槽,矩形槽的上口尺寸为负公差,小于叶片卡座上边的尺寸,安装卡座时形成一个微小的过盈挤压配合。

11.在一些实施例中产生左右摆动,所述嵌入式智能压电风扇驱动电路能驱动压电风扇两边的压电陶瓷谐振,按照悬臂梁叶片的谐振频率,输出相应的频率驱动,使得压电风扇

叶片

12.在一些实施例中,所述嵌入式智能驱动电路包括主控单元和高压输出单元,一个主控单元可以控制若干个高压输出单元,主控单元和高压输出单元全部嵌入到风扇底座内,主控单元设置在底座的一端,高压输出单元分散到各个叶片附近。

13.本发明公开了一种过盈挤压、刚性固定的组合压电风扇,包括多只压电风扇叶片、叶片卡座、组合风扇底座、嵌入式智能驱动电路等;所述压电风扇叶片,是多层全对称双向交流平衡驱动压电风扇的叶片,与叶片卡座和组合压电风扇底座之间相互刚性连接。在嵌入式智能驱动电路的驱动下,压电风扇叶片左右,来回摆动,形成像蒲扇一样的散热扇子。

14.目前我们看到的压电风扇的叶片固定在底座上,现在只有两种方法:一种是用粘接剂将叶片粘接到底座上。这种连接方法存在着致命的弱点,就是在高温环境中,粘接剂会软化。使得原来叶片在底座上是刚性连接,由于粘接剂软化,叶片由刚性变成相对柔软。叶片固定柔软了,会使得压电风扇的叶片摆动频率产生变化。频率变化会导致叶片摆不起来,或者叶片摆动幅度过小,造成风扇的早期失效;

15.第二种是用结构件、紧固件将叶片固定在底座上。采用这种方法固定叶片也有两个方面的缺点:一个缺点是紧固件固定叶片,由于风扇工作时,风扇底座一直在的跟随叶片振动,经过长期高温,风扇长期运行,紧固件也会松动,一般防止紧固件松动,都采用在紧固件的螺纹上涂上螺纹胶。但在高温、振动的环境中,螺纹胶也会软化,会造成紧固件的松动,最终也会导致叶片固定松动,只是比纯用粘接剂固定,要稍好一些;另一个缺点是在用紧固件固定叶片时,无法控制叶片位置,因此叶片在底座上固定存在位置偏差。受人的因素影响较大,很难保证叶片在底座上的位置要求,而且也特别费力费时。考虑到压电风扇的叶片是薄压电陶瓷片和其它材料粘合在一起的一种复合材料,薄压电陶瓷片本身非常脆,特别容易碎裂。

16.如果直接采用简单的过盈配合、纯刚性固定,会损伤陶瓷。如何固定叶片,固定牢靠、也不损伤压电陶瓷,保持压电风扇能够高可靠性、长寿命稳定运行。本项发明,采用一种特殊全新的结构和固定的工艺,过盈配合的挤压,将叶片卡座做成一个弹性卡座。在叶片卡座不受力的状态下,叶片卡座夹持压电风扇叶片是松散的。当将夹持压电风扇叶片的叶片卡座,被挤压在风扇底座固定槽中时,叶片卡座中间夹持叶片缝隙的宽度,随着卡座挤压高度变化越来越窄,直至完全将叶片固定牢靠。挤压力在叶片卡座的作用下,将风扇底座和压电风扇叶片牢牢地固定。

17.由于卡座的弹性,通过控制叶片卡座挤压力,使得压电风扇叶片既能够牢固地固定在风扇底座上;又能够保证风扇叶片,不受到伤害;同时也能够保证压电风扇长期运行高温、振动等恶劣环境中,始终保证卡座不松动,做到了组合压电风扇能够在恶劣环境中,长时间地、高可靠性的稳定工作的良好状态,而且对需要散热的电子设备没有电磁干扰,满足需要。

附图说明

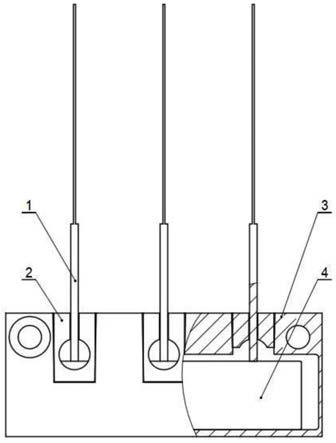

18.图1是根据本技术一些实施例所示的一种过盈挤压、刚性固定的组合压电风扇的主视图;

19.图2是根据本技术一些实施例所示的一种过盈挤压、刚性固定的组合压电风扇的

侧视剖视图;

20.图中标记:1

‑

压电风扇叶片,2

‑

叶片卡座,3

‑

风扇底座,4

‑

嵌入式智能驱动电路。

具体实施方式

21.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

22.相反,本技术涵盖任何由权利要求定义的在本技术的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本技术有更好的了解,在下文对本技术的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本技术。

23.图1是根据本技术一些实施例所示的一种过盈挤压、刚性固定的组合压电风扇的主视图;图2是根据本技术一些实施例所示的一种过盈挤压、刚性固定的组合压电风扇的侧视剖视图;以下将结合图1和图2对本技术实施例所涉及的一种过盈挤压、刚性固定的组合压电风扇本体进行详细说明。值得注意的是,以下实施例仅仅用以解释本技术,并不构成对本技术的限定。

24.在本技术的实施例中,如图1

‑

2所示,过盈挤压、刚性固定的组合压电风扇可以包括:压电风扇叶片1、叶片卡座2、风扇底座3、嵌入式智能驱动电路4;所述压电风扇叶片1为一种多层全对称双向交流平衡驱动压电风扇。其构造为一个悬臂梁结构,压电风扇叶片1的底端为悬臂梁固定端,压电风扇叶片1的顶端为悬臂梁的自由端;压电风扇叶片1的底端固定在叶片卡座2上,叶片卡座2过盈挤压在风扇底座3上,所述嵌入式智能压电风扇驱动电路嵌入到压电风扇底座3中,用驱动压电风扇叶片1产生振动。

25.在一些实施例中,夹持力通过叶片卡座2,分别作用在风扇底座3和压电风扇叶片1上,使得压电风扇叶片1既能够牢固地固定在风扇底座3上;又能够保证压电风扇叶片1悬臂梁固定端固定刚性。

26.压电风扇叶片1在谐振频率点时,压电风扇叶片1摆动幅是最大。如果固定端固定非刚性处于较柔状态时,压电风扇叶片1的自身谐振频率,因为柔性,频率难以固定,多只压电风扇叶片1的谐振频率也不一致,驱动电源固定频率输出无法驱动多种频率的叶片。因此造成压电风扇叶片1摆动幅度大小不一,无法保证正常散热效果。

27.叶片卡座2是固定悬臂梁压电风扇叶片1固定端的,叶片卡座2结构设计成中间开口,具有一定弹性,压电风扇叶片1放置在叶片卡座2中。叶片卡座2外框形状设计成一个上边尺寸大下边尺寸小,带有一定的坡度,一个退拔结构,叶片卡座2挤压到底座里时,越往里压,压电风扇叶片1在叶片卡座2的弹性力作用下,压得越紧。

28.在一些实施例中,风扇底座3在上面开一个上下尺寸一样的矩形槽,矩形槽的上口尺寸为负公差,稍小于叶片卡座2上边的尺寸。在工装夹具的配合下,安装风扇压电风扇叶片1时,将压电风扇叶片1放在叶片卡座2中间的开口槽中,然后再将夹有压电风扇叶片1的叶片卡座2,挤压在风扇底座3矩形槽中。这样叶片卡座2中间槽在压的过程中,夹持力向中间挤压,将压电风扇叶片1底端牢牢地固定在叶片卡座2中。叶片卡座2牢靠地固定在风扇底座3矩形槽中,起到对压电风扇叶片1固定和定位的关键作用。

29.在一些实施例中,嵌入式智能驱动电路4,既能驱动压电风扇两边的压电陶瓷谐振,按照悬臂梁压电风扇叶片1的谐振频率,输出相应的频率驱动,使得压电风扇叶片1产生振动。形成压电风扇叶片1向左右两边大幅度摆动;又能根据不同环境温度实时调整输出驱动频率,当压电风扇叶片1的谐振频率,随环境温度变化时,自身谐振频率的变化,能够实时调整输出驱动频率,始终跟踪压电风扇叶片1的共振点频率,达到压电风扇叶片1最佳摆动幅度;同时驱动电源又能做到限压、限流和故障发生时报告故障的功能,保护自身安全的同时,也能报出自身的故障。

30.嵌入式智能驱动电路4采用方波和正弦两种驱动模式,满足不同场合的使用。驱动电源采用嵌入式特殊结构,将驱动电源嵌入到风扇底座3中。同时将原来外置驱动电源,分拆主控单元和高压输出供给单元两个部分。一个主控单元可以控制若干个高压输出单元。两个部分电路全部嵌入到风扇底座3里面,主控单元放到底座的一端,高压单元分散到各个压电风扇叶片1附近。这样既做到pcb板上器件分散,避免由于器件过于的集中,器件的热难以散发,导致器件早期失效;又能做到一个主控单元,可以控制多点高压输出单元。避免高压器件所拖带的负载过大,影响整个电源的工作寿命。同时给用户带来了大大地方便,无需考虑驱动电源放置地方,大大减少使用者接线的麻烦,只需接两根电源线即可。减去了连线的烦恼。也不用担心驱动电源带载能力的问题。

31.尤其在高温的环境中压电陶瓷容量会提高,驱动器的负载,随之大幅度地增大,对于单一固定功率的驱动电源的功率冗余不会太大,无法负担因温度变化,导致负载大幅度增加,造成驱动电源满负荷运行或者超负荷工作,很容易早期失效。采用多只高压输出驱动单元,一是余量留的较足,二是高压输出功率器件,有足够空间散开结构,有利于功率器件的本身散热,器件温度的降低,保证了器件的工作寿命。同时因为驱动电路是嵌入在底座,中间的功率器件,紧贴金属底座,加大了器件的散热面积。另外将驱动电路嵌入在底座里面,加以屏蔽,防止电磁波的泄漏,真正做到压电风扇无电磁干扰。也解决了分体式驱动电路,体积过小,散热差、带载能力小、有电磁干扰、接线多的问题,本发明压电风扇仅需要正负两个电源供电线,而且可以按照需求,选择方波驱动和正弦驱动都可以,方波用户使用。

32.在一些实施例中,压电风扇叶片1是一种多层全对称双向交流平衡驱动压电风扇叶片1要求,压电风扇叶片1的固定端,既要能够刚性固定,又能够保证压电风扇叶片1中压电陶瓷受挤压保证不受到伤害,在风扇底座3中能够准确定位。通过采用叶片卡座2过盈配合的设计和挤压夹具、工艺的使用,将压电风扇叶片1安全、可靠地固定在风扇底座3中,避免了用胶水粘接和采用紧固件固定压电风扇叶片1费时费力,无法定位控制和刚性连接等的弊端。

33.通过嵌入式智能驱动电路4的智能控制跟踪压电风扇叶片1的共振点频率,和自身保护,以及主控单元和高压输出单元的分散,提高嵌入式智能驱动电路4的带载能力。由一种多层全对称双向交流平衡驱动压电风扇长寿命压电风扇叶片1、叶片卡座2、风扇底座3、嵌入式智能驱动电路4,加上独创的过盈配合和挤压结构,构成一个全新的,长寿命、高可靠,性能优越的组合压电风扇。

34.本技术所披露的一种过盈挤压、刚性固定的组合压电风扇可能带来的有益效果包括但不限于:

35.1.采用过盈挤压、纯刚性固定组合压电风扇叶片,一是避免了脆性压电陶瓷叶片,

采用粘接胶固定压电风扇叶片,在高温和振动环境中,粘接胶软化,引起压电风扇叶片固定端松动、变柔软,造成压电风扇叶片摆动幅度因压电风扇叶片固定端软化松动,谐振频率变化,叶片自振远离自身的谐振频率点,风扇叶1片的摆幅会变小和一组的多片叶片摆幅不一致,导致叶片之间有可能相互干涉,最终压电风扇早期失效;二是避免了采用紧固件固定压电风扇叶片,由于长期风扇的振动紧固件松动,导致的压电风扇叶片在风扇底座中松动,压电风扇叶片的摆幅也会大幅度地变小和压电风扇叶片摆幅不一致,也会产生压电风扇组叶片之间相互干涉,最终导致压电风扇早期失效;三是避免了用粘接固定压电风扇叶片和紧固件固定压电风扇叶片费工,费时间等生产效率低。

36.2.压电风扇叶片采用一种多层全对称双向交流平衡驱动压电风扇叶片,以钢片为对称中心,采用多种材料粘合,内应力较小,各种材料的内应力相当,相互之间的粘接非常牢靠,不容易脱离,因此风扇的叶片寿命长。

37.3.嵌入式智能驱动电路是嵌入到压电风扇底座中,将主控单元和高压驱动单元分开布局,主控单元能够控制若干个高压驱动单元,驱动压电风扇的高压输出单元。可以根据实际负载大小,留足冗余功率,决定需要的数量。能够防止单一驱动电路因为在高温环境中压电风扇容性负载变化,引起带载能力不足,造成组合压电风扇早期失效。

38.4.智能驱动电路是嵌入在底座里的,最易发热功率器件,紧紧贴在金属底座上,利于驱动电路本身散热,能够有效地保证功率器件能够长期稳定工作。另外电路嵌入在风扇底座中,将自身的电磁波做到有效自我屏蔽,避免了驱动电源的电磁泄漏,对其它电子设备的电磁污染,真正做到压电风扇无电磁干扰。同时,也解决了分体式驱动电路中,连接线较多,给使用者带来接线多和误接错的烦恼,本发明压电风扇仅需要正负两个电源输入线,大幅度地简化压电风扇的接线,方便使用,而且可以按照需求选择方波驱动和正弦驱动两种驱动模式。

39.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。