1.本发明涉及气体回收技术领域,特别涉及一种闪蒸气液化回收系统及方法。

背景技术:

2.随着全球对环保问题愈发重视,世界上环保先进国家都在推广使用液化天然气。液化天然气被公认是地球上最干净的能源,无色、无味、无毒且无腐蚀性,液化天然气燃烧后对空气污染非常小,而且放出的热量大。液化天然气制造过程是先将气田生产的天然气净化处理,经一连串超低温液化后,利用液化天然气船或液化天然气槽车等运输工具运送,一般液化天然气贮存在真空的压力容器中,但是由于没有绝对的真空,低温状态液化天然气会有一部分变成闪蒸气,而且由于在存储、运输等过程中,不可避免的内部会和外界进行热交换,从而导致容器内部的液化天然气温度升高,部分液化天然气也会蒸发产生闪蒸气,闪蒸气形成后会增加容器的压力,如果直接排空会造成资源浪费,闪蒸气会造成温室效应,并且会对人体造成低温灼伤。

3.目前,已有不少企业设计回收闪蒸气的系统,闪蒸气在常温下会变成天然气,一般对天然气进行冷凝处理变成液化天然气,然后进行回收。现有技术方案包括多个换热系统组成的复式液化系统,利用压缩机原理的冷凝系统等回收系统,如挪威极地航运公司的《一种蒸发气再液化回收系统》(cn2019104031707)中的回收系统,采用多级冷却装置,需额外设置丙烷冷却器,结构复杂,且安全性不好,冷凝分离罐和冷凝换热器分开设置,实际操作中会造成不必要的损耗,造成闪蒸气回收量损失,或是如中国海洋石油总公司的《用于液化天然气接收站的蒸发气液化回收装置》(cn2011204942916)中的回收装置,采用压缩机进行压缩,耗费大量电能,达不到节约能源的目的。现有的很多方案的回收效果也不理想,有的方案是将冷凝器和冷凝液回收装置分开,冷凝器中的冷凝液进入冷凝液回收装置的过程中会形成较多的损耗,有的方案是为避免损耗直接将冷凝器与液化天然气罐相连,冷凝器中的冷凝液没有进行集中收集,流量小,回收效果不佳,而且目前大部分冷凝器为横置状态,并未考虑到冷凝液的回收效率,因此,亟需一种新的闪蒸气液化回收系统及方法解决以上问题。

技术实现要素:

4.本发明目的是提供一种闪蒸气液化回收系统,不使用压缩机便能实现闪蒸气的回收,并且节省能源,冷凝效果好,回收效果好,安全性能好。

5.为了实现上述技术目的,达到上述的技术要求,本发明所采用的技术方案是:一种闪蒸气液化回收系统,包括液氮贮罐、液氮贮罐排液阀、液化天然气罐、天然气冷凝器,还包括连接有蒸发器阀门的蒸发器、氮气贮罐、与氮气贮罐连接的氮气加热器,所述天然气冷凝器竖直设置,且其下端设置有与天然气冷凝器相通的液化天然气储液腔;

6.所述液氮贮罐的第一出口通过管路与蒸发器阀门的进口相连,所述蒸发器阀门的出口通过管路与蒸发器的进口相连,所述蒸发器的出口通过管路与液氮贮罐的进口相连,

所述液氮贮罐的第二出口通过管路与液氮贮罐排液阀的进口相连,所述液氮贮罐排液阀的出口通过管路与天然气冷凝器的第一进口相连;

7.所述液化天然气储液腔的出口通过具有开启和关闭功能的引流装置与液化天然气罐的进口相连,所述引流装置将液化天然气储液腔的液化天然气冷凝液引流至液化天然气罐中,所述液化天然气罐的出口通过管路与天然气冷凝器的第二进口相连,所述液化天然气罐的出口管路和进口管路上均设置有控制阀门;

8.所述天然气冷凝器的出口通过管路与氮气加热器的进口相连,所述氮气加热器的出口通过管路与氮气贮罐的进口相连,所述天然气冷凝器的出口与氮气加热器的进口之间设置有温度显示仪,所述氮气贮罐的出口处设置有氮气贮罐调压阀。

9.作为优选的技术方案:所述蒸发器的出口与液氮贮罐的进口之间连接有液氮贮罐调压阀。

10.作为优选的技术方案:所述天然气冷凝器设置在液化天然气罐的上方,所述引流装置包括冷凝液排放阀和管路,所述液化天然气储液腔的出口通过管路与冷凝液排放阀的进口相连,所述冷凝液排放阀的出口通过管路与液化天然气罐的进口相连,所述液化天然气储液腔中的液化天然气液体利用自重通过凝液排放阀和管路进入液化天然气罐中。

11.作为优选的技术方案:所述引流装置包括液化天然气泵、冷凝液排放阀和管路,所述液化天然气储液腔的出口通过管路与冷凝液排放阀的进口相连,所述冷凝液排放阀的出口通过管路与液化天然气泵的进口相连,所述液化天然气泵的出口与液化天然气罐的进口相连,所述液化天然气泵将液化天然气储液腔中的液化天然气冷凝液抽吸至液化天然气罐。

12.作为优选的技术方案:所述氮气贮罐上设置有吹扫口,所述吹扫口与吹扫阀门的进口相连,所述吹扫阀门的出口与连接液化天然气罐的出口和天然气冷凝器的第二进口的管路相连。

13.作为优选的技术方案:所述氮气加热器为翅片式加热器。

14.作为优选的技术方案:所述氮气加热器为乙二醇加热系统。

15.作为优选的技术方案:所述液化天然气储液腔的出口的管路与液化天然气液位计的进口相连,所述液化天然气液位计的出口与天然气冷凝器的第二进口的管路相连,所述液化天然气液位计并联连接有平衡阀,所述液化天然气液位计的进液和出液通过控制阀门控制。

16.本发明还提供一种闪蒸气液化回收方法,包括以下步骤:

17.步骤1:当液化天然气罐中的压力达到所允许的上限值时,开启液化天然气罐出口处的控制阀门,液化天然气罐中的闪蒸气进入天然气冷凝器的管程,闪蒸气转变成天然气,开启液氮贮罐中的蒸发器阀门,使液氮贮罐中的压力增至设定的工作压力,再开启液氮贮罐排液阀,液氮进入天然气冷凝器的壳程对管程中的天然气进行冷凝液化,液氮流量受天然气冷凝器的出口处氮气温度的控制;

18.步骤2:气化后的氮气经过氮气加热器加热到0℃以上,进入氮气贮罐,可放空或用于吹扫,氮气贮罐调压阀的压力设定值低于液氮贮罐的工作压力减去氮气流动路线的压降,当氮气贮罐中的压力达到规定的上限值,氮气贮罐调压阀自动开启,排放氮气贮罐中的气体,使其压力下降到规定值;

19.步骤3:冷凝后的液化天然气冷凝液沿天然气冷凝器中的换热管的管壁流入液化天然气储液腔,当液化天然气储液腔中的液化天然气冷凝液聚集到一定液位高度后,开启引流装置,将液化天然气冷凝液引流至液化天然气罐;

20.步骤4:天然气冷凝器的上部的天然气气体冷凝后,其上部的压力低于液化天然气罐,进而天然气冷凝器的上部与液化天然气罐形成一定压差,液化天然气罐中的气体被输送到天然气冷凝器进行液化,液化天然气罐中的压力也将逐渐下降,当下降到规定值后关闭液氮贮罐中的蒸发器阀门及液氮贮罐排液阀,一个冷凝液化工作循环结束。

21.作为优选的技术方案:所述步骤1中天然气冷凝器的出口处氮气温度为60℃~80℃。

22.本发明的有益效果是:一种闪蒸气液化回收系统及方法,与传统方案相比:

23.1)天然气冷凝器竖直放置且下端设置有用于储存液化天然气冷凝液的液化天然气储液腔,当天然气冷凝器竖直设置时,液化天然气冷凝液利用自重流至液化天然气储液腔,在液化天然气储液腔收集到一定量的液化天然气冷凝液后打开引流装置将液化天然气冷凝液引流至液化天然气罐,回收效率高,回收效果好,不会造成不必要的浪费;利用液氮对液化天然气管中的闪蒸气进行冷凝,无需压缩机即可实现闪蒸气的回收;液氮贮罐上的蒸发器实现自我增压,使得液氮贮罐有足够的工作压力,提升回收效率,优选的,蒸发器的出口与液氮贮罐的进口之间连接有液氮贮罐调压阀,液氮贮罐调压阀可以根据不同的工作压力对液氮贮罐进行控制;液氮进入天然气冷凝器后变成氮气,氮气经过氮气加热器加热后,进入氮气贮罐进行贮存,可以减少资源浪费,贮存的氮气可以再利用;温度显示仪可以显示氮气的温度,根据氮气的温度控制液氮的流量以达到最好的冷凝效果;整个系统结构简单却有很好的冷凝和回收效果,空间布置合理,节省资源;

24.2)优选的,天然气冷凝器设置在液化天然气罐的上方,引流装置包括冷凝液排放阀和管路,当设置在液化天然气罐的上方时,液化天然气冷凝腔内的液化天然气冷凝液利用自重进入液化天然气罐,无需液化天然气泵即可实现液化天然气冷凝液的回收,回收效果好;

25.3)优选的,引流装置包括液化天然气泵、冷凝液排放阀和管路,液化天然气泵将液化天然气储液腔中的液化天然气冷凝液抽吸至液化天然气罐中,设置液化天然气泵可以进一步提升回收效率,可以根据不同工况选择是否使用液化天然气泵;

26.4)优选的,氮气贮罐上设置有吹扫口,氮气贮罐中回收的氮气可以对管路进行吹扫;

27.5)优选的,氮气加热器为翅片式加热器或乙二醇加热系统,采用空气翅片管方式加热,其占用体积较大,易受环境温度的影响,但操作极其方便简单;乙二醇系统加热的优点是体积小,不受环境温度的影响,可以根据不同的工况进行设置;

28.6)优选的,液化天然气液位计和与其并联的平衡阀可以指示液化天然气储液腔中的液位高度,平衡阀可以平衡天然气冷凝管中液相和气相的压力差异,提高液化天然气液位计的指示精度;

29.7)回收方法的流程简单易操作,回收原理简明易懂,布局清晰合理,成本低,回收效果极佳,用于冷凝的液氮与回收闪蒸气的体积比例接近1:1;

30.8)优选的,天然气冷凝器的出口处氮气的温度为60℃~80℃,液氮经过天然气冷

凝器后变成氮气的温度范围为60℃~80℃时,冷凝效果最好。

附图说明

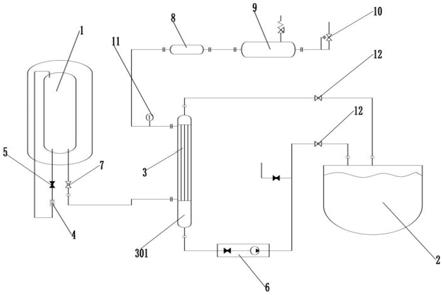

31.图1为本发明的结构图;

32.图2为本发明的实施例1的结构图;

33.图3为本发明的实施例2的结构图。

34.在图1

‑

3中,1.液氮贮罐、2.液化天然气罐、3.天然气冷凝器、301.液化天然气储液腔、4.蒸发器、5.蒸发器阀门、6.引流装置、601.冷凝液排放阀、602.液化天然气泵、7.液氮贮罐排液阀、8.氮气加热器、9.氮气贮罐、901.吹扫口、10.氮气贮罐调压阀、11.温度显示仪、12.控制阀门、13.吹扫阀门、14.液化天然气液位计、15.平衡阀、16.液氮贮罐调压阀、17.备用氮气排放阀、18.泄压阀。

具体实施方式

35.下面结合附图对本发明进一步描述。

36.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若出现术语“顶”、“底”、“左”、“右”、“前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

37.请参照图1

‑

3,一种闪蒸气液化回收系统,包括液氮贮罐1、液氮贮罐排液阀7、液化天然气罐2、天然气冷凝器3、连接有蒸发器阀门5的蒸发器4、氮气贮罐9、与氮气贮罐9连接的氮气加热器8,天然气冷凝器3竖直设置,并且其下端设置有与天然气冷凝器3相通的液化天然气储液腔301,液化天然气储液腔301直接设置在天然气冷凝器3的下端可最大程度收集液化天然气冷凝液,竖直设置的天然气冷凝器3使得液化天然气冷凝液利用自重流至液化天然气储液腔301,先对液化天然气冷凝液进行集中收集,进一步的,在原有天然气冷凝器3的基础上将其下部适当加长并设置空腔以形成液化天然气储液腔301;

38.液氮贮罐1的第一出口通过管路与蒸发器阀门5的进口相连,蒸发器阀门5的出口通过管路与蒸发器4的进口相连,蒸发器4的出口通过管路与液氮贮罐1的进口相连,液氮贮罐1的第二出口通过管路与液氮贮罐排液阀7的进口相连,液氮贮罐排液阀7的出口通过管路与天然气冷凝器3的第一进口相连,蒸发器4能够对液氮贮罐1进行增压,当液氮贮罐1达到工作压力时,液氮通过液氮贮罐排液阀7进入天然气冷凝器3,进一步的,蒸发器4的出口与液氮贮罐1的进口之间连接有液氮贮罐调压阀16,液氮贮罐调压阀16可根据设定的工作压力值对液氮贮罐1的压力进行控制;

39.液化天然气储液腔301的出口通过具有开启和关闭功能的引流装置6与液化天然气罐2的进口相连,当液化天然气储液腔301中的液化天然气冷凝液达到一定高度时,引流装置6开启并将液化天然气储液腔301的液化天然气冷凝液引流至液化天然气罐2中,先集中收集液化天然气冷凝液再进行引流可以尽可能将液化天然气冷凝液回收干净,避免不必要的浪费,液化天然气罐2的出口通过管路与天然气冷凝器3的第二进口相连,液化天然气

罐2的出口处和进口处均设置有控制阀门12,液化天然气罐2中闪蒸气气体通过液化天然气罐2的出口处的控制阀门12控制,液化天然气罐2中的液化天然气冷凝液的回流通过液化天然气罐2的进口处的控制阀门12控制,控制阀门12可选用电磁阀,利用电磁阀和控制系统结合可实现自动化控制;

40.天然气冷凝器3的出口通过管路与氮气加热器8的进口相连,氮气加热器8的出口通过管路与氮气贮罐9的进口相连,天然气冷凝器3的出口与氮气加热器8的进口之间设置有温度显示仪11,温度显示仪11用于显示天然气冷凝器3的出口处氮气的温度,根据温度显示仪11的温度来调整液氮的流量,氮气贮罐9的出口处设置有氮气贮罐调压阀10,当氮气贮罐9中的压力超过设定的压力上限值,氮气贮罐调压阀10打开排放氮气贮罐9中的气体,使其压力下降到规定值;整个系统设备布局紧凑合理,不浪费空间资源,回收效果好,能够最大限度回收闪蒸气,节省资源,避免造成不必要的浪费,同时能够对氮气进行回收利用,环保高效,安全性好。

41.如图1

‑

3所示,天然气冷凝器3设置在液化天然气罐2的上方,引流装置6包括冷凝液排放阀601和管路,液化天然气储液腔301的出口通过管路与冷凝液排放阀601的进口相连,冷凝液排放阀601的出口通过管路与液化天然气罐2的进口相连,当天然气冷凝器3设置在液化天然气罐2的上方时,液化天然气储液腔301内的液化天然气冷凝液利用自重进入液化天然气罐2,无需液化天然气泵602即可实现液化天然气冷凝液的回收,减少成本,释放空间,并且回收效果好。

42.如图1

‑

3所示,引流装置6包括液化天然气泵602、冷凝液排放阀601和管路,液化天然气储液腔301的出口通过管路与冷凝液排放阀601的进口相连,冷凝液排放阀601的出口通过管路与液化天然气泵602的进口相连,液化天然气泵602的出口与液化天然气罐2的进口相连,无论天然气冷凝器3设置在液化天然气罐2的上方还是设置在液化天然气罐2的其它方位均可用液化天然气泵602将液化天然气储液腔301中的液化天然气冷凝液抽吸至液化天然气罐2中,回收效率高,回收效果好。

43.如图1

‑

3所示,氮气贮罐9上设置有吹扫口901,吹扫口901与吹扫阀门13的进口相连,吹扫阀门13的出口与连接液化天然气罐2的出口和天然气冷凝器3的第二进口的管路相连,氮气贮罐9上设置有吹扫口901有两个作用:一是管路中可能有残留的液化天然气冷凝液,利用氮气吹扫可以将残留的液化天然气冷凝液吹扫干净;二是管路中气相和液相混合导致压力不平衡,利用氮气吹扫可以使管路内部气相和液相压力平衡,减少憋压现象。

44.如图1

‑

3所示,氮气加热器8为翅片式加热器或乙二醇加热系统,采用空气翅片管方式加热,其占用体积较大,易受环境温度的影响,但操作极其方便简单;乙二醇系统加热的优点是体积小,不受环境温度的影响,操作相比较于翅片式加热器复杂一些,可以根据不同的工况进行设置。

45.如图1

‑

3所示,液化天然气储液腔301的出口的管路与液化天然气液位计14的进口相连,液化天然气液位计14的出口与天然气冷凝器3的第二进口的管路相连,液化天然气液位计14并联连接有平衡阀15,液化天然气液位计14的进液和出液通过控制阀门12控制,液化天然气液位计14可以指示液化天然气储液腔301中的液位高度,与其并联的平衡阀15可以平衡天然气冷凝管3中液相和气相的压力差异,提高液化天然气液位计14的指示精度。

46.如图1

‑

3所示,进一步的,液化天然气罐2进口处的控制阀门12的进口连接的管路

上还连接有备用氮气排放阀17,备用氮气排放阀17的出口连接管路作为备用氮气排放口,当管路中氮气过多时,打开排尽管路中的氮气,氮气贮罐9上还设置有弹簧式的泄压阀18,氮气贮罐9中的瞬时高压可通过泄压阀18排气降压。

47.请参照图1

‑

3,一种闪蒸气液化回收方法,包括以下步骤:

48.步骤1:当液化天然气罐2中的压力达到所允许的上限值时,开启液化天然气罐2出口处的控制阀门12,液化天然气罐2中的闪蒸气进入天然气冷凝器3的管程,闪蒸气变成天然气,开启液氮贮罐1中的蒸发器阀门5,使液氮贮罐1中的压力增至设定的工作压力,工作压力设定值范围为0.1mpa~0.8mpa,在此范围内,回收效果最好,整体回路循环稳定,再开启液氮贮罐排液阀7,

‑

196℃的液氮进入天然气冷凝器3的壳程对管程中的天然气进行冷凝液化,液氮流量受天然气冷凝器3的出口处氮气温度的控制;

49.步骤2:气化后的氮气经过氮气加热器8加热到0℃以上,进入氮气贮罐9,可放空或用于吹扫,对氮气进行回收利用,氮气贮罐调压阀10的压力设定值低于液氮贮罐1的工作压力减去氮气流动路线的压降,当氮气贮罐9中的压力达到规定的上限值,氮气贮罐调压阀10自动开启,排放氮气贮罐9中的气体,使其压力下降到规定值,从而提升安全性能;

50.步骤3:冷凝后的液化天然气冷凝液沿天然气冷凝器3中的换热管的管壁流入液化天然气储液腔301,当液化天然气储液腔301中的液化天然气冷凝液聚集到一定液位高度后,开启引流装置6,将液化天然气冷凝液引流至液化天然气罐2;

51.步骤4:天然气冷凝器3的上部的天然气气体冷凝后,其上部的压力低于液化天然气罐2,进而天然气冷凝器3的上部与液化天然气罐2就会形成一定压差,液化天然气罐2中的气体就会源源不断地输送到天然气冷凝器3进行液化,液化天然气罐2中的压力也将逐渐下降,当下降到规定值后关闭液氮贮罐1中的蒸发器阀门5及液氮贮罐排液阀7,一个冷凝液化工作循环结束,实际操作中用于冷凝的液氮与回收的闪蒸气的比例接近1:1,损失量极少,回收效果极佳。

52.如图1

‑

3所示,天然气冷凝器3的出口处氮气温度为60℃~80℃,进一步的,天然气冷凝器3的出口处氮气温度为

‑

80℃,液氮经过天然气冷凝器3后变成氮气,氮气在天然气冷凝器3出口处的温度为

‑

80℃,冷凝效果最好,当氮气温度低于

‑

80℃时,适当减少液氮的流量,当氮气温度高于

‑

80℃时,适当增加液氮的流量。

53.实施例1

54.一种闪蒸气液化回收系统,包括液氮贮罐1、液氮贮罐排液阀7、液化天然气罐2、竖直设置的天然气冷凝器3、连接有蒸发器阀门5的蒸发器4、氮气贮罐9、与氮气贮罐9连接的氮气加热器8,天然气冷凝器3的下端设置有与其相通的液化天然气储液腔301,液氮贮罐1的第一出口通过管路与蒸发器阀门5的进口相连,蒸发器阀门5的出口通过管路与蒸发器4的进口相连,蒸发器4的出口通过管路与液氮贮罐1的进口相连,液氮贮罐1的第二出口通过管路与液氮贮罐排液阀7的进口相连,液氮贮罐排液阀7的出口通过管路与天然气冷凝器3的第一进口相连,蒸发器4的出口与液氮贮罐1的进口之间连接有液氮贮罐调压阀16,天然气冷凝器3设置在液化天然气罐2的上方,液化天然气储液腔301的出口通过管路与冷凝液排放阀601的进口相连,冷凝液排放阀601的出口通过管路与液化天然气罐2的进口相连,氮气贮罐9上设置有吹扫口901,吹扫口901与吹扫阀门13的进口相连,吹扫阀门13的出口与连接液化天然气罐2的出口和天然气冷凝器3的第二进口的管路相连,氮气加热器8为翅片式

加热器,液化天然气储液腔301的出口的管路与液化天然气液位计14的进口相连,液化天然气液位计14的出口与天然气冷凝器3的第二进口的管路相连,液化天然气液位计14并联连接有平衡阀15,液化天然气液位计14的进液口连接有控制阀门12,液化天然气液位计14的出液口连接有控制阀门12。

55.一种闪蒸气液化回收方法,包括以下步骤:

56.步骤1:当液化天然气罐2中的压力达到所允许的上限值时,开启液化天然气罐2出口处的控制阀门12,液化天然气罐2中的闪蒸气进入天然气冷凝器3的管程,闪蒸气变成天然气,开启液氮贮罐1中的蒸发器阀门5,使液氮贮罐1中的压力增至设定的工作压力,工作压力设定为0.8mpa,再开启液氮贮罐排液阀7,

‑

196℃的液氮进入天然气冷凝器3的壳程对管程中的天然气进行冷凝液化,液氮流量受天然气冷凝器3的出口处氮气温度的控制,将天然气冷凝器3的出口处氮气温度控制在

‑

80℃;

57.步骤2:气化后的氮气经过翅片式加热器加热到0℃以上,进入氮气贮罐9,当需要吹扫时,打开吹扫阀门13,氮气贮罐调压阀10的压力设定值低于液氮贮罐1的工作压力减去氮气流动路线的压降,当氮气贮罐9中的压力达到规定的上限值,氮气贮罐调压阀10自动开启,排放氮气贮罐9中的气体,使其压力下降到规定值;

58.步骤3:冷凝后的液化天然气冷凝液沿天然气冷凝器3中的换热管的管壁流入液化天然气储液腔301,当液化天然气液位计14显示液化天然气储液腔301中的液化天然气冷凝液聚集到设定液位高度后,开启冷凝液排放阀601,将液化天然气冷凝液引流至液化天然气罐2;

59.步骤4:天然气冷凝器3的上部的天然气气体冷凝后,其上部的压力低于液化天然气罐2,进而天然气冷凝器3的上部与液化天然气罐2形成一定压差,液化天然气罐2中的气体输送到天然气冷凝器3进行液化,液化天然气罐2中的压力也将逐渐下降,当下降到规定值后关闭液氮贮罐1中的蒸发器阀门5及液氮贮罐排液阀7,一个冷凝液化工作循环结束。

60.实施例2

61.一种闪蒸气液化回收系统,包括液氮贮罐1、液氮贮罐排液阀7、液化天然气罐2、竖直设置的天然气冷凝器3、连接有蒸发器阀门5的蒸发器4、氮气贮罐9、与氮气贮罐9连接的氮气加热器8,天然气冷凝器3的下端设置有与其相通的液化天然气储液腔301,液氮贮罐1的第一出口通过管路与蒸发器阀门5的进口相连,蒸发器阀门5的出口通过管路与蒸发器4的进口相连,蒸发器4的出口通过管路与液氮贮罐1的进口相连,液氮贮罐1的第二出口通过管路与液氮贮罐排液阀7的进口相连,液氮贮罐排液阀7的出口通过管路与天然气冷凝器3的第一进口相连,蒸发器4的出口与液氮贮罐1的进口之间连接有液氮贮罐调压阀16,液化天然气储液腔301的出口通过管路与冷凝液排放阀601的进口相连,冷凝液排放阀601的出口通过管路与液化天然气泵602的进口相连,液化天然气泵602的出口与液化天然气罐2的进口相连,氮气贮罐9上设置有吹扫口901,吹扫口901与吹扫阀门13的进口相连,吹扫阀门13的出口与连接液化天然气罐2的出口和天然气冷凝器3的第二进口的管路相连,氮气加热器8为乙二醇加热系统,液化天然气储液腔301的出口的管路与液化天然气液位计14的进口相连,液化天然气液位计14的出口与天然气冷凝器3的第二进口的管路相连,液化天然气液位计14并联连接有平衡阀15,液化天然气液位计14的进液口连接有控制阀门12,液化天然气液位计14的出液口连接有控制阀门12。

62.一种闪蒸气液化回收方法,包括以下步骤:

63.步骤1:当液化天然气罐2中的压力达到所允许的上限值时,开启液化天然气罐2出口处的控制阀门12,液化天然气罐2中的闪蒸气进入天然气冷凝器3的管程,闪蒸气变成天然气,开启液氮贮罐1中的蒸发器阀门5,使液氮贮罐1中的压力增至设定的工作压力,工作压力设定为0.1mpa,再开启液氮贮罐排液阀7,

‑

196℃的液氮进入天然气冷凝器3的壳程对管程中的天然气进行冷凝液化,液氮流量受天然气冷凝器3的出口处氮气温度的控制,将天然气冷凝器3的出口处氮气温度控制在

‑

65℃;

64.步骤2:气化后的氮气经过乙二醇加热系统加热到0℃以上,进入氮气贮罐9,可放空或用于吹扫,氮气贮罐调压阀10的压力设定值低于液氮贮罐1的工作压力减去氮气流动路线的压降,当氮气贮罐9中的压力达到规定的上限值,氮气贮罐调压阀10自动开启,排放氮气贮罐9中的气体,使其压力下降到规定值;

65.步骤3:冷凝后的液化天然气冷凝液沿天然气冷凝器3中的换热管的管壁流入液化天然气储液腔301,当液化天然气液位计14显示液化天然气储液腔301中的液化天然气冷凝液聚集到设定液位高度后,开启冷凝液排放阀601和液化天然气泵602,将液化天然气冷凝液抽吸至液化天然气罐2;

66.步骤4:天然气冷凝器3的上部的天然气气体冷凝后,其上部的压力低于液化天然气罐2,进而天然气冷凝器3的上部与液化天然气罐2形成一定压差,液化天然气罐2中的气体输送到天然气冷凝器3进行液化,液化天然气罐2中的压力也将逐渐下降,当下降到规定值后关闭液氮贮罐1中的蒸发器阀门5及液氮贮罐排液阀7,一个冷凝液化工作循环结束。

67.鉴于实施例2中的回收系统及方法,液氮贮罐1操作压力0.1mpa,进口温度

‑

196℃(液体),出口温度

‑

65℃(气体),闪蒸气操作压力0kpa,进口温度

‑

40℃(气体),出口温度

‑

161℃(液体),通过计算,800kg(液态体积1m3)液氮可液化363.5kg(液态体积0.86m3)的闪蒸气,考虑保温效果及操作控制误差,实际闪蒸气液化量为322kg,换算系数取0.7,即460nm3,冷凝用的液氮量与回收的闪蒸气液化量的体积比例接近1:1。

68.上述实施例仅仅是为清楚地说明本发明所作的描述,而并非对实施方式的限定,对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举,而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。