1.本发明涉及半导体锡膏灌装技术领域,尤其涉及一种半导体全自动锡膏灌装设备。

背景技术:

2.目前锡膏灌装大部分采用人工灌装方式,人工灌装效率低,出错率高,精准度低。生产效率低下,灌装精度低下,同时还能人力的成本高,让所生产的整体产品效率下降一个层次,无法满足市场需求。

技术实现要素:

3.本发明的目的是,提供一种半导体全自动锡膏灌装设备,以克服目前现有技术存在的上述不足。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种半导体全自动锡膏灌装设备,包括设备支架、上料单元、自动称重单元、清洗单元、灌装单元、排出单元、搬运臂机构、上内盖机构、自动盖内盖单元、上外盖机构、自动盖外盖单元、贴标单元、搬出臂机构以及下料机构;所述上料单元、自动称重单元、清洗单元、灌装单元、排出单元、搬运臂机构、上内盖机构、自动盖内盖单元、上外盖机构、自动盖外盖单元、贴标单元、搬出臂机构以及下料机构均设置在所述设备支架上,所述上料单元设置在所述设备支架的端部,清洁单元设置在所述上料单元的尾部的上端,自动称重单元和灌装单元设置在所述清洁单元左右两侧,且所述自动称重单元设置在所述灌装单元的底部,所述搬运臂机构设置在所述灌装单元旁侧,且排出单元设置在所述搬运部机构的前端,所述自动盖内盖单元和自动盖外盖单元依次设置在所述搬运臂机构后侧,所述上内盖机构设置在自动盖内盖单元后侧,所述上外盖机构设置在自动盖外盖单元后侧,所述搬出臂机构设置在所述搬运臂机构旁侧,所述贴标单元设置所述搬运臂机构的尾端配合搬运臂机构使用;

6.上料单元,设置在所述设备支架端部,通过上料单元将灌装的瓶子传送至清洗单元上;

7.清洗单元,设置在所述上料单元的正上方,通过气体对瓶子内部和外部进行吹气清洁;

8.自动称重单元,通过夹取机构将瓶子夹取放置到自动称重单元的称重仪器上,在移动到灌装单元处;

9.灌装单元,移动到灌装单元上的拼字,自动进行灌装,灌装完毕后,称重单元再次自动称重,将不合格的通过排除单元排出

10.排出单元设置在所述灌装单元旁;

11.搬运臂单元,设置在灌装单元旁侧,通过搬运臂单元将瓶子移动移动到各个单元的位置配合工作

12.上内盖机构,自动提供内盖,配合自动盖内盖单元使用;

13.自动盖内盖单元,自动夹取内盖,将内盖自动盖在灌装好的瓶子上;

14.上外盖机构,自动提供外盖,通过上料皮带把瓶盖带到传送皮带的入口处,传送皮带再带动瓶盖移动到末端,定位机构夹紧瓶盖定位等待吸取,配合自动盖外盖单元使用;

15.自动盖外盖单元,瓶盖夹取气缸下降到瓶盖供料位夹取瓶盖,等待旋转气缸回到取料位,夹紧瓶盖下降到旋盖位旋紧瓶盖;

16.贴标单元,能够将不同种类的标签剥开来,并且贴到瓶体表面;

17.搬出臂机构,设置在贴标单元前,且设置在搬运臂机构旁侧,通过三轴驱动搬运,然后把瓶子放到料箱的指定位置。

18.优选的,所述上料单元包括传输带、设置在传输带上的第一规整气缸、第二规整气缸、定位气缸以及感应器。

19.优选的,所述自动称重单元包括滑轨组件、伺服电机、配合伺服电机安装的同步带和同步带轮、配个同步带安装在滑轨组件上的高精度称重装置,所述高精度称重装置上设置有称重传感器。

20.优选的,所述灌装单元包括设置固定座、设置在固定座上的灌装机构、以及设置在灌装机构上的灌装阀,所述灌装机构设置在所述自动称重单元的正上方。

21.优选的,所述搬运臂机构包括z轴气缸、通过安装座安装在z轴气缸上的y轴气缸、通过电机安装座安装在y轴气缸上的直线电机x轴模组、以及滑动安装在直线电机x轴模组上的若干瓶子夹紧气缸,所述瓶子夹紧气缸旁均设置有瓶子掉落传感器。

22.优选的,所述上内盖机构和上外盖机构结构相同,所述上内盖机构包括上料机构和传料机构,所述上料机构垂直与所述传料机构垂直设置,所述上料机构包括上料皮带、设置在上料皮带上的若干上料间键槽、设置在上料皮带底部的瓶盖料箱、以及驱动上料皮带的驱动电机,所述传料机构包括安装支架、设置在安装支架上的传送皮带、设置在传送皮带端部的瓶盖定位机构。

23.优选的,所述自动盖内盖单元包括内盖安装支架、设置在内盖安装支架上的内盖y轴气缸、设置在内盖y轴气缸上的内盖z轴气缸、设置在内盖z轴气缸上的内盖吸嘴。

24.优选的,所述自动盖外盖单元包括外盖取料机构和旋紧机构,所述外盖取料机构包括外盖取料安装座、设置在外盖取料安装座上的外盖z轴气缸、设置在外盖z轴气缸上的旋转气缸、设置在旋转气缸左侧的外盖取料夹爪、设置在旋转气缸右侧的外盖供料夹爪,所述旋紧机构包括旋紧z轴丝杆、连接与旋紧z轴丝杆端部的伺服电机、通过滑块安装在旋紧z轴丝杠上的瓶盖旋紧电机、设置在瓶盖旋转电机端部的瓶盖夹取气缸。

25.优选的,所述搬出臂机构包括x轴直线出料电机、设置在所述x轴直线出料电机一端的取标签模组、设置在x轴直线出料电机另一端的出料模组、设置在取料标签模组上的取料标签z轴模组,所述下料机构设置在搬出臂机构的下方。

26.本发明的有益效果是:本发明可以实现自动批量上瓶子,自动清洗,自动灌装锡膏,自动对灌装后的锡膏进行称重,重量不合格可以自动剔除,自动上内盖外盖,合格品可以实现自动盖内盖和外盖,内盖和外盖也是通过传送带自动上料,盖子异常的可以自动剔除,盖子合格品则贴上对应的标签,然后自动装入料箱;实现高粘度锡膏的灌装,提高自动化程度,提高生产效率。

附图说明

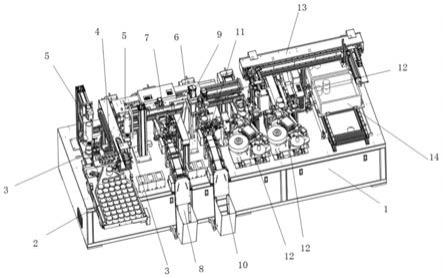

27.图1为本发明一种半导体全自动锡膏灌装设备的结构示意图;

28.图2为本发明一种半导体全自动锡膏灌装设备的上料单元示意图;

29.图3为本发明一种半导体全自动锡膏灌装设备的自动称重单元示意图;

30.图4为本发明一种半导体全自动锡膏灌装设备的灌装单元示意图;

31.图5为本发明一种半导体全自动锡膏灌装设备的搬运臂机构示意图;

32.图6为本发明一种半导体全自动锡膏灌装设备的上料机构示意图;

33.图7为本发明一种半导体全自动锡膏灌装设备的传料机构示意图;

34.图8为本发明一种半导体全自动锡膏灌装设备的自动盖内盖单元示意图;

35.图9为本发明一种半导体全自动锡膏灌装设备的外盖取料机构示意图;

36.图10为本发明一种半导体全自动锡膏灌装设备的旋紧机构机构示意图;

37.图11为本发明一种半导体全自动锡膏灌装设备的搬出臂机构机构示意图;

38.图12为本发明一种半导体全自动锡膏灌装设备的下料机构机构示意图;

39.图中:1、设备支架;2、上料单元;21、传输带;22、第一规整气缸;23、第二规整气缸;24、定位气缸;25、感应器;3、自动称重单元;31、滑轨组件;32、伺服电机;33、同步带;34、同步带轮;35、高精度称重装置;36、称重传感器;4、清洗单元;5、灌装单元;51、固定座;52、灌装机构;53、灌装阀;6、排出单元;7、搬运臂机构;71、z轴气缸;72、安装座;73、y轴气缸;74、直线电机x轴模组;75、瓶子夹紧气缸;76、瓶子掉落传感器;8、上内盖机构;81、上料机构;82、传料机构;811、上料皮带;812、上料间键槽;813、瓶盖料箱;814、驱动电机;821、安装支架;822、传送皮带;823、瓶盖定位机构;9、自动盖内盖单元;91、内盖安装支架;92、内盖y轴气缸;93、内盖z轴气缸;94、内盖吸嘴;10、上外盖机构;11、自动盖外盖单元;111;外盖取料机构;112、旋紧机构;1111、外盖取料安装座;1112、外盖z轴气缸;1113、旋转气缸;1114、外盖取料夹爪;1115、外盖供料夹爪;1121、旋紧z轴丝杆;1122、伺服电机;1123、滑块;1124、瓶盖旋紧电机;1125、瓶盖夹取气缸;12、贴标单元;13、搬出臂机构;131、x轴直线出料电机;132、取标签模组;133出料模组;134、取料标签z轴模组;14、下料机构。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.参照图1至图2,本实施案例是一种半导体全自动锡膏灌装设备,包括设备支架1、上料单元2、自动称重单元3、清洗单元4、灌装单元5、排出单元6、搬运臂机构7、上内盖机构8、自动盖内盖单元9、上外盖机构10、自动盖外盖单元11、贴标单元12、搬出臂机构13以及下料机构14;所述上料单元2、自动称重单元3、清洗单元4、灌装单元5、排出单元6、搬运臂机构

7、上内盖机构8、自动盖内盖单元9、上外盖机构10、自动盖外盖单元11、贴标单元12、搬出臂机构13以及下料机构14均设置在所述设备支架1上,所述上料单元2设置在所述设备支架1的端部,清洁单元4设置在所述上料单元2的尾部的上端,自动称重单元3和灌装单元5设置在所述清洁单元4左右两侧,且所述自动称重单元3设置在所述灌装单元5的底部,所述搬运臂机构7设置在所述灌装单元5旁侧,且排出单元6设置在所述搬运部机构7的前端,所述自动盖内盖单元8和自动盖外盖单元11依次设置在所述搬运臂机构7后侧,所述上内盖机构8设置在自动盖内盖单元8后侧,所述上外盖机构10设置在自动盖外盖单元11后侧,所述搬出臂机构13设置在所述搬运臂机构7旁侧,所述贴标单元12设置所述搬运臂机构7的尾端配合搬运臂机构7使用;

43.上料单元,设置在所述设备支架端部,通过上料单元将灌装的瓶子传送至清洗单元上;

44.清洗单元,设置在所述上料单元的正上方,通过气体对瓶子内部和外部进行吹气清洁;

45.自动称重单元,通过夹取机构将瓶子夹取放置到自动称重单元的称重仪器上,在移动到灌装单元处。

46.灌装单元,移动到灌装单元上的拼字,自动进行灌装,灌装完毕后,称重单元再次自动称重,将不合格的通过排除单元排出

47.排出单元设置在所述灌装单元旁;

48.搬运臂单元,设置在灌装单元旁侧,通过搬运臂单元将瓶子移动移动到各个单元的位置配合工作

49.上内盖机构,自动提供内盖,配合自动盖内盖单元使用;

50.自动盖内盖单元,自动夹取内盖,将内盖自动盖在灌装好的瓶子上;

51.上外盖机构,自动提供外盖,通过上料皮带把瓶盖带到传送皮带的入口处,传送皮带再带动瓶盖移动到末端,定位机构夹紧瓶盖定位等待吸取,配合自动盖外盖单元使用;

52.自动盖外盖单元,瓶盖夹取气缸下降到瓶盖供料位夹取瓶盖,等待旋转气缸回到取料位,夹紧瓶盖下降到旋盖位旋紧瓶盖;

53.贴标单元,能够将不同种类的标签剥开来,并且贴到瓶体表面;

54.搬出臂机构,设置在贴标单元前,且设置在搬运臂机构旁侧,通过三轴驱动搬运,然后把瓶子放到料箱的指定位置。

55.优选的,所述上料单元2包括传输带21、设置在传输带21上的第一规整气缸22、第二规整气缸23、定位气缸24以及感应器25。通过传输带21带动瓶体向前移动,在通过感应器25感应,配合第一规整气缸22、第二规整气缸23拍打瓶子保证瓶子不会卡住,按顺序依次传输到定位口,在通过定位气缸25的伸缩最前端的瓶子夹紧在指定的位置。配合清洗单元,吹气进行清洗,将瓶内瓶外均清洗感觉,在配合夹爪夹取传送到自动称重单元的高精度称重装置35上。

56.优选的,所述自动称重单元3包括滑轨组件31、伺服电机32、配合伺服电机32安装的同步带33和同步带轮34、配个同步带33安装在滑轨组件31上的高精度称重装置35,所述高精度称重装置35上设置有称重传感器36。通过伺服电机32的转动带动同步带33的转动,配个同步带轮34转动,使得高精度称重装置35沿着滑轨组件31方向移动,移动至灌装单元5

的下方。瓶子放置在称重传感器的正上方,自动测量瓶子的重量。

57.优选的,所述灌装单元5包括设置固定座51、设置在固定座51上的灌装机构52、以及设置在灌装机构52上的灌装阀53,所述灌装机构53设置在所述自动称重单元3的正上方。通过灌装机构52进行灌装,对准瓶子进行灌装,通过控制灌装阀的开闭时间来控制灌装的量,灌装单元使用大流量阀体速度快,灌装单元使用小流量阀体保证灌装的精准度。灌装结束后,自动测量灌装好瓶子的重量,进行自动检测。

58.优选的,所述搬运臂机构7包括z轴气缸71、通过安装座72安装在z轴气缸71上的y轴气缸73、通过电机安装座安装在y轴气缸73上的直线电机x轴模组74、以及滑动安装在直线电机x轴模组74上的若干瓶子夹紧气缸75,所述瓶子夹紧气缸75旁均设置有瓶子掉落传感器76。搬运臂机构通过三轴的配合使用,传送瓶子夹紧气缸75,传送至灌装位置处,夹取灌装好的瓶子,通过检测的结果来进行移动,将合格的移到下移工位,不合格的移动至排出单元6。

59.优选的,所述上内盖机构8和上外盖机构10结构相同,所述上内盖机构8包括上料机构81和传料机构82,所述上料机构81垂直与所述传料机构82垂直设置,所述上料机构81包括上料皮带811、设置在上料皮带811上的若干上料间键槽812、设置在上料皮带811底部的瓶盖料箱813、以及驱动上料皮带811的驱动电机814,所述传料机构82包括安装支架821、设置在安装支架821上的传送皮带822、设置在传送皮带822端部的瓶盖定位机构823。把瓶盖倒入料箱,通过上料皮带把瓶盖带到传送皮带的入口处,传送皮带再带动瓶盖移动到末端,定位机构夹紧瓶盖定位等待吸取。

60.优选的,所述自动盖内盖单元9包括内盖安装支架91、设置在内盖安装支架91上的内盖y轴气缸92、设置在内盖y轴气缸92上的内盖z轴气缸93、设置在内盖z轴气缸93上的内盖吸嘴94。传送皮带上吸取瓶盖,气缸带动瓶盖移送到盖瓶盖的位置,z向气缸下降,盖上瓶盖。

61.优选的,所述自动盖外盖单元11包括外盖取料机构111和旋紧机构112,所述外盖取料机构111包括外盖取料安装座1111、设置在外盖取料安装座1111上的外盖z轴气缸1112、设置在外盖z轴气缸1112上的旋转气缸1113、设置在旋转气缸1113左侧的外盖取料夹爪1114、设置在旋转气缸1113右侧的外盖供料夹爪1115,所述旋紧机构112包括旋紧z轴丝杆1121、连接与旋紧z轴丝杆1121端部的伺服电机1122、通过滑块1123安装在旋紧z轴丝杠1121上的瓶盖旋紧电机1124、设置在瓶盖旋转电机1124端部的瓶盖夹取气缸1125。瓶盖夹取气缸下降到瓶盖供料位夹取瓶盖,然后回到等待位,等待旋转气缸回到取料位。接着夹紧瓶盖下降到旋盖位旋紧瓶盖。外盖取料机构111,通过外盖z轴气缸1112的上下移动,外盖取料夹爪1114夹取外盖,在通过旋转气缸1113旋转,外盖供料夹爪1115也夹取外盖,两者配合夹取、供料提高工作效率。再通过搬运臂机构移动至旋紧机构112,通过旋紧z轴丝杆1121伸缩移动至瓶口,再通过瓶盖夹取气缸1125夹紧瓶盖,通过瓶盖旋转电机1124转动从而带动瓶盖夹取气缸1125转动,使得夹紧的瓶盖进行旋转,自动旋紧盖紧。

62.优选的,所述搬出臂机构13包括x轴直线出料电机131、设置在所述x轴直线出料电机131一端的取标签模组132、设置在x轴直线出料电机131另一端的出料模组133、设置在取料标签模组132上的取料标签z轴模组134,所述下料机构14设置在搬出臂机构13的下方。取标签模组132和出料模组133在x轴直线出料电机131移动,取标签模组132将贴标单元上出

来的标签取出,并贴在瓶子上,贴好后出料模组133夹取瓶子将灌装好的瓶子移动至下料机构14中。

63.本实施案例在实施时,瓶子放置到传输带21上,通过传输带21带动瓶体向前移动,在通过感应器25感应,配合第一规整气缸22、第二规整气缸23拍打瓶子保证瓶子不会卡住,按顺序依次传输到定位口,在通过定位气缸25的伸缩最前端的瓶子夹紧在指定的位置,配合清洗单元,吹气进行清洗,将瓶内瓶外均清洗感觉,在配合夹爪夹取传送到自动称重单元的高精度称重装置35上,通过伺服电机32的转动带动同步带33的转动,配个同步带轮34转动,使得高精度称重装置35沿着滑轨组件31方向移动,移动至灌装单元5的下方,瓶子放置在称重传感器的正上方,自动测量瓶子的重量,通过灌装机构52进行灌装,对准瓶子进行灌装,通过控制灌装阀的开闭时间来控制灌装的量,灌装单元使用大流量阀体速度快,灌装单元使用小流量阀体保证灌装的精准度。灌装结束后,自动测量灌装好瓶子的重量,进行自动检测,检测好后,通过搬运臂机构进行夹取移动,通过三轴的配合使用,传送瓶子夹紧气缸75,传送至灌装位置处,夹取灌装好的瓶子,通过检测的结果来进行移动,将合格的移到下移工位,不合格的移动至排出单元6,把瓶盖倒入料箱,通过上料皮带把瓶盖带到传送皮带的入口处,传送皮带再带动瓶盖移动到末端,定位机构夹紧瓶盖定位等待吸取,送皮带上吸取瓶盖,气缸带动瓶盖移送到盖瓶盖的位置,z向气缸下降,盖上瓶盖,移动至外盖取料机构111处,通过外盖z轴气缸1112的上下移动,外盖取料夹爪1114夹取外盖,在通过旋转气缸1113旋转,外盖供料夹爪1115也夹取外盖,两者配合夹取、供料提高工作效率。再通过搬运臂机构移动至旋紧机构112,通过旋紧z轴丝杆1121伸缩移动至瓶口,再通过瓶盖夹取气缸1125夹紧瓶盖,通过瓶盖旋转电机1124转动从而带动瓶盖夹取气缸1125转动,使得夹紧的瓶盖进行旋转,自动旋紧盖紧。旋紧后在配合贴标单元进行贴标,在通过搬出臂机构进行夹取移动,在通过取标签模组132和出料模组133在x轴直线出料电机131移动,取标签模组132将贴标单元上出来的标签取出,并贴在瓶子上,贴好后出料模组133夹取瓶子将灌装好的瓶子移动至下料机构14中。

64.本发明的有益之处,本发明可以实现自动批量上瓶子,自动清洗,自动灌装锡膏,自动对灌装后的锡膏进行称重,重量不合格可以自动剔除,自动上内盖外盖,合格品可以实现自动盖内盖和外盖,内盖和外盖也是通过传送带自动上料,盖子异常的可以自动剔除,盖子合格品则贴上对应的标签,然后自动装入料箱;实现高粘度锡膏的灌装,提高自动化程度,提高生产效率。

65.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。