用于将含有石脑油的原料转化为低碳烯烃和芳烃的方法

1.相关申请的交叉引用

2.本技术涉及pct申请号第pct/ib2019/______,其与此同时提交,标题为“用于石脑油催化裂化过程中的石脑油预热的系统和方法”,其公开内容通过引用整体并入本文。

技术领域

3.本技术涉及一种用于将含有石脑油的原料催化转化为低碳烯烃(轻烯烃或c2至c4的烯烃)和芳烃的方法。

背景技术:

4.石脑油是生产乙烯和丙烯的最重要的原料之一。石脑油高温蒸汽裂解生产乙烯和丙烯在石化工业中已得到广泛应用。每年有数亿吨石脑油用于生产乙烯和丙烯,占乙烯和丙烯总产量的50%以上。经过多年的发展,蒸汽裂解技术已经达到了很高的水平,石脑油转化为烯烃和芳烃的转化率很高。但蒸汽裂解有明显的缺点。蒸汽裂解选择性差,产物中甲烷生成量大,反应温度高,能耗高。进一步发展蒸汽裂解的潜力很小。因此,利用催化裂解技术降低裂解温度一直是人们大力追求的目标。目前,石脑油催化裂解技术主要在提升管反应器中进行,以提高乙烯和丙烯的产率。但是,石脑油在提升管反应器会显著热解,并且甲烷产率较高,这两种情况都是不可取的。

技术实现要素:

5.本技术公开的技术方案可以解决上述与传统催化裂解技术相关的问题。本公开的实施方案包括一种用于将含有石脑油的原料转化为低碳烯烃和芳烃的方法。该方法可以包括将包括石脑油的原料进料到快速流化床反应器中,并使该原料与催化剂接触以获得包括一种或多种烯烃和/或一种或多种芳烃的气体产物。在本公开的实施方案中,获得的气体产物与废催化剂一起被传送到汽提器,该汽提器将气体产物与废催化剂分离。根据本公开的实施方案,气体产物通过气体产物出口流向分离系统。分离系统分离气体产物以产生包含低碳烯烃和芳烃的流。根据本公开的实施方案,废催化剂通过汽提器移动到汽提器斜管,然后移动到再生器提升管。根据本发明的实施方案,在再生器提升管中,废催化剂由气体(例如空气、氮气、二氧化碳)通过再生器提升管提升到再生器中。根据本发明的实施方案,再生器再生废催化剂,然后再生催化剂通过再生器汽提段、再生器斜管和汽提器提升管输送到快速流化床反应器。与传统的石脑油裂解工艺相比,该方法的技术优点是降低了石脑油的热解反应程度,降低了产物中甲烷的产率。

6.任选地,该催化剂包括具有石脑油催化裂解活性并且适用于循环流化床反应器的微球催化剂。

7.任选地,快速流化床反应器的反应条件包括反应温度580℃至720℃,表压反应压力0.01mpa至0.3mpa,气相线速度在2m/s~10m/s,催化剂与石脑油的质量比10至80。

8.任选地,微球催化剂是通过喷雾干燥含有分子筛和黏结剂的浆料而形成的,其中

分子筛在微球催化剂中的含量为约10重量%至50重量%,平均直径是30μm至300μm。

9.任选地,微球催化剂的平均直径是50μm至150μm。

10.任选地,石脑油的蒸馏点是20℃至200℃。

11.任选地,催化剂与石脑油的质量比是20至50。

12.在本公开的实施方案中,将含有石脑油的原料转化为低碳烯烃和/或芳烃的方法的特征在于如下步骤:

13.(a)将含有石脑油的原料输入快速流化床反应器,

14.(b)使原料与催化剂接触,

15.(c)将原料及催化剂转化为气体产物及废催化剂,

16.(d)分离气体产物以获得主要包含一种或多于一种低碳烯烃和/或一种或多于一种芳烃的流,

17.(e)通过气体将废催化剂提升至再生器,

18.(f)再生废催化剂以形成再生催化剂,和

19.(g)将再生催化剂转移到快速流化床反应器。

20.任选地,所述一种或多于一种低碳烯烃选自乙烯、丙烯和丁二烯。

21.任选地,所述一种或多于一种芳烃选自:苯、甲苯和二甲苯。

22.任选地,快速流化床反应器中的反应条件包括反应温度580℃至720℃,表压反应压力0.01mpa至0.3mpa,气相线速度2m/s至10m/s,催化剂与石脑油质量比10至80。

23.任选地,反应条件的反应温度范围的上限选自590℃、600℃、610℃、620℃、630℃、640℃、650℃、660℃、670℃、680℃、690℃、700℃、710℃和720℃;用于反应条件的反应温度范围的下限选自580℃、590℃、600℃、610℃、620℃、630℃、640℃、650℃、660℃、670℃、680℃、690℃、700℃和710℃,其中任何前述上限温度都可以与任何前述下限温度组合,以从较低值到较高值产生反应条件的温度范围。

24.任选地,反应条件的表压反应压力范围的上限选自0.02mpa、0.05mpa、0.08mpa、0.1mpa、0.15mpa、0.2mpa、0.25mpa和0.3mpa;用于反应条件的表压反应压力范围的下限选自0.01mpa、0.02mpa、0.05mpa、0.08mpa、0.1mpa、0.15mpa、0.2mpa和0.25mpa,其中任何前述上限表压反应压力可以与任何前述下限表压反应压力相结合,以从较低值到较高值产生用于反应条件的表压反应压力范围。

25.任选地,反应条件的气相线速度范围的上限选自3m/s、4m/s、5m/s、6m/s、7m/s、8m/s、9m/s和10m/s;反应条件的气相线速度范围的下限选自2m/s、3m/s、4m/s、5m/s、6m/s、7m/s、8m/s和9m/s,其中任何前述上限气相线速度都可以与任何前述下限气相线速度结合,以从较低值到较高值产生用于反应条件的气相线速度范围。

26.任选地,催化剂与石脑油质量比范围的上限选自20、30、40、50、60、70和80;催化剂与石脑油质量比范围的下限选自10、20、30、40、50、60和70,其中上述上限石脑油质量比可与任何前述下限石脑油质量比组合以产生用于反应条件的石脑油质量比范围。

27.任选地,催化剂与石脑油的质量比是20至50。

28.任选地,步骤(e)包括:通过汽提器斜管和再生器提升管将废催化剂通过气体提升到再生器中。所述气体可以包括空气、氮气和二氧化碳。

29.任选地,步骤(g)包括:通过再生器的再生器汽提段和再生器斜管将再生催化剂转

移到快速流化床反应器。

30.任选地,步骤(g)包括:通过再生器汽提段、再生器斜管和汽提器将再生催化剂转移到快速流化床反应器。

31.任选地,步骤(g)包括:通过再生器汽提段、再生器斜管和汽提器将再生催化剂转移到快速流化床反应器中,用于气固相分离。

32.任选地,所述催化剂包括具有石脑油催化裂解活性的微球催化剂,其中所述微球催化剂的平均直径是30μm至300μm。

33.任选地,所述微球催化剂的平均直径是50μm至150μm。

34.任选地,催化剂包括包含分子筛的微球催化剂。

35.任选地,微球催化剂中分子筛的重量百分比为10重量%至50重量%。

36.任选地,微球催化剂中分子筛的重量百分比的上限选自20%、30%、40%和50%;下限选自10%、20%、30%和40%。

37.任选地,该催化剂包括包含分子筛zsm

‑

5的微球催化剂。

38.任选地,微球催化剂的形成包括:喷雾和干燥含有分子筛和黏结剂的浆料。

39.任选地,石脑油的蒸馏点是20℃至200℃。

40.任选地,气体产物中低碳烯烃的产率为38重量%~47重量%,芳烃的产率为15重量%~20重量%,甲烷的产率为7重量%~8重量%。

41.本发明实施方案的有益效果包括:

42.1)本发明实施方案的快速流化床反应器中催化剂体积含量高于常规提升管反应器中的体积含量,与传统的石脑油裂解工艺相比,提高了催化剂的效果,降低了热解反应的影响。

43.2)根据本发明实施方案,在石脑油转化过程中,低碳烯烃产率可达47重量%,芳烃产率可达20重量%,产物中甲烷的产率可降至7重量%。

44.3)在根据本发明实施方案的方法中,降低了石脑油催化裂解中的热解反应程度,从而降低了产物中甲烷的产率并提高了碳原子的利用率。

45.以下包括贯穿本说明书使用的各种术语和短语的定义。

46.术语“约”或“大约”的定义接近本领域普通技术人员所理解的。在一个非限制性实施方案中,该术语被定义为在10%内,优选地,在5%内,更优选地,在1%内,并且最优选地,在0.5%内。

47.术语“重量%”、“体积%”或“摩尔%”分别是指组分基于包括该组分的材料的总重量、总体积或总摩尔量的重量、体积或摩尔百分比。在非限制性实例中,100摩尔材料中有10摩尔的组分是10摩尔%的组分。

48.术语“基本上”及其变体被定义为包括在10%、5%、1%或0.5%内的范围。

49.当用于权利要求和/或说明书中时,术语“抑制”或“减少”或“防止”或“避免”或这些术语的任何变体包括任何可测量的减少或完全抑制以达到期望的结果。

50.如用于说明书和/或权利要求书中的术语,术语“有效”表示足以实现期望的、预期的或预想的结果。

51.在权利要求或说明书中,当与术语“包含”、“包括”、“含有”或“具有”结合使用时,使用词语“一”或“一个”可以表示“一个”,但它也与“一个或多个”、“至少一个”和“一个或多

于一个”的含义一致。

52.词语“包含、“具有、“包括”或“含有”是包含的或开放式的,并且不排除附加的、未列举的元素或方法步骤。

53.本发明的方法可以“包含”、“基本上由”或“由”在整个说明书中公开的特定成分、组分、组合物等组成。

54.用于说明书和/或权利要求书中的术语“主要”是指大于50重量%、50摩尔%以及50体积%中的任何一种。例如,“主要”可以包括50.1重量%至100重量%以及其间的所有值和范围,或50.1摩尔%至100摩尔%以及其间的所有值和范围,或50.1体积%至100体积%以及其间的所有值和范围。

55.术语“连接”被定义为联接,尽管不一定是直接的,也不一定是机械的;两个“连接”的物体可以是彼此独立的。

56.术语“快速流化床反应器”被定义为其中的催化剂为geldart a颗粒(参见deldart d.types of fluidization,powder technology,1973,7:285

‑

290),操作气线速度在2m/s至10m/s之间,并且反应器中存在“密相区”和“稀相区”的流化床反应器。

57.术语“密相区”定义为在反应器中催化剂的体积分数大于0.1的区域;体积分数是催化剂在反应器中的特定区域的体积除以该反应器中该特定区域的体积的值。

58.术语“稀相区”定义为在反应器中催化剂的体积分数小于0.1的区域。

附图说明

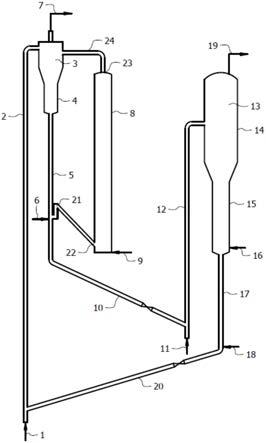

59.图1是根据本发明实施方案的系统的示意图。图1中的标签具有以下含义:1:汽提器提升管入口,2:汽提器提升管,3:汽提器,4:汽提器沉降段,5:汽提器汽提段,6:汽提器入口,7:产物气体出口,8:快速流化床反应器,9:快速流化床反应器原料入口,10:汽提器斜管,11:再生器提升管入口,12:再生器提升管,13:再生器,14:再生器沉降段,15:再生器反应段,16:再生器气体入口,17:再生器汽提段,18:再生器汽提段气体入口,19:再生器烟气管道,20:再生器斜管,21:料阀。

具体实施方式

60.图1显示了根据本公开的实施方案,用于实施从包含石脑油的原料生产低碳烯烃和芳烃的方法的系统。用于生产低碳烯烃和/或芳烃的系统包括三个主要组件,即快速流化床反应器8、汽提器3和再生器13。根据本公开的实施方案,快速流化床反应器8连接到汽提器3并与其流体连通,汽提器3连接到再生器13并与其流体连通。

61.快速流化床反应器8适于使包含石脑油的原料与催化剂接触。如图1所示,在本公开的实施方案中,快速流化床反应器8包括快速流化床反应器原料入口9,其适于允许原料流入快速流化床反应器8。快速流化床反应器8还包括快速流化床反应器催化剂入口22,其适于允许快速流化床反应器8接收再生催化剂。快速流化床反应器8还包括出口23,用于允许流出物离开快速流化床反应器8。快速流化床反应器8和汽提器3之间的流体连通可由管道24提供。

62.如图1所示,在本公开的实施方案中,汽提器3包括一个或多于一个气固分离装置、汽提器沉降段4和汽提器汽提段5。所述一个或多个气固分离装置例如可以从来自快速流化

床反应器8的废催化剂中分离出气体产物。所述气体产物可以通过产物气体出口7从汽提器3中抽出。汽提器沉降段4适于通过管道22收集来自反应器8的废催化剂,和通过汽提器提升管2从再生器13收集再生催化剂,并从汽提器汽提段5分离汽提气体和催化剂。例如,可以降低废催化剂和气体的线速度,汽提气体可以通过产物气体出口7从汽提器3中抽出,来自汽提段5的催化剂沉降,废催化剂和再生催化剂在沉降段4中沉降,然后移动到汽提器汽提段5。在本公开的实施方案中,汽提器汽提段5适于从诸如废催化剂、废催化剂和再生催化剂混合物的固体中去除碳氢化合物。废催化剂和再生催化剂的混合物可以被输送到快速流化床反应器和再生器。这样,第一部分的混合催化剂可以被输送到快速流化床反应器,第二部分的混合催化剂可以被输送到再生器。汽提器入口6允许气体流入汽提器汽提段5,以便于从废催化剂中除去碳氢化合物。根据本公开的实施方案,物料阀21调节部分废催化剂和再生催化剂的混合物向快速流化床反应器8和/或汽提器斜管10的移动。根据本公开的实施方案,汽提器斜管10在汽提器汽提段5和再生器提升管12之间提供连接和流体连通。因此,部分废催化剂和再生催化剂的混合物可以从汽提器汽提段5移动到再生器提升管12。根据本公开的实施方案,如图1所示,将汽提器斜管10配置成与水平面成小于90度的角度,允许废催化剂通过重力向再生器部分13移动。

63.再生器提升管气体入口11可以位于再生器提升管12的底部,以便气体可以进入再生器提升管12,并使废催化剂向上移动到再生器提升管12中,并进入再生器13。再生器13可以包括再生器沉淀段14、再生器反应段15、再生器气体入口16、再生器汽提段17和再生器汽提段气体入口18。根据本公开的实施方案,再生器沉降段14适于沉降来自再生器反应段15的再生催化剂。在操作中,废催化剂从再生器沉降段14移动到再生器反应段15,在此废催化剂与流经再生器气体入口的气体在足以再生废催化剂并形成再生催化剂的条件下接触。再生催化剂然后移动到再生器汽提段17,在此再生催化剂可以被流经再生器汽提段气体入口18的气体来剥离碳氢化合物。

64.在再生催化剂剥离后,经汽提的再生催化剂移动到汽提器提升管2,在此,如图1所示,再生器斜管20与水平面的夹角小于90度,促进了这种移动(通过重力)。根据本公开的实施方案,再生器斜管20直接与再生器汽提段17和汽提器提升管2直接流体连通。根据本公开的实施方案,再生器斜管20与再生器13和汽提器3间接地流体连通。

65.在本公开的实施方案中,汽提器提升管2与再生器斜管20和汽提器3连接并与其流体连通。这样,汽提器提升管2可以从再生器斜管20接收再生催化剂,并且再生催化剂可以通过从汽提器提升管入口1接收的气体的流动在汽提器提升管2中向上移动并进入汽提器3。

66.如上所述,根据本发明的实施方案,图1的系统可用于实现从包括石脑油的原料生产低碳烯烃和芳烃的方法。该方法可以包括将包括石脑油的原料(原料)通过快速流化床反应器原料入口9流动到快速流化床反应器8中,使得原料的石脑油接触快速流化床反应器8中存在的流化床的催化剂。在本公开的实施方案中,快速流化床反应器8中的反应条件使得石脑油与催化剂的接触产生包括一种或多于一种烯烃和/或一种或多于一种芳烃的气体产物和废催化剂。根据本公开的实施方案,快速流化床反应器的反应条件为:反应温度580℃~720℃,表压反应压力0.01mpa~0.3mpa,气相线速度2m/s~10m/s,催化剂与石脑油质量比为10至80。任选地,催化剂与石脑油的质量比为20至50。

67.在本公开的实施方案中,气体产物和废催化剂的混合物从快速流化床反应器8流向汽提器3。根据本公开的实施方案,汽提器3适于从气体中分离固体,并从废催化剂中分离气体产物。根据本公开的实施方案,分离的气体产物经出口管道7从汽提器3流出,废催化剂移动到汽提器沉降段4。产物气体可以从产物气体出口管道7流到分离系统(未示出),该分离系统可以将产物气体分离成主要包含低碳烯烃和芳烃的流。在本公开的实施方案中,汽提器沉降段4收集来自反应器8、再生器13和汽提器汽提段5的催化剂,并且废催化剂从再生器沉降段4移动到汽提段5。

68.在本公开的实施方案中,废催化剂通过汽提器斜管10和提升管12被输送至再生器13,并进入再生器沉降段14。气体可以流过再生器提升管气体入口11,以将废催化剂向上运送到再生器提升管12。再生器沉降段14可以沉降来自再生器反应段15的再生催化剂。废催化剂可从再生器沉淀段14移至再生器反应器段15。再生器反应段15再生废催化剂,从而形成再生催化剂。在再生器13中,废催化剂从沉降段14移动到再生反应段15。氧化剂(例如,空气或氧气和氮气、二氧化碳或其他惰性气体的混合物)流经再生器入口16,使得氧化剂接触废催化剂并使沉积的碳反应形成一氧化碳或二氧化碳,从而将废催化剂再生为再生催化剂。再生催化剂从再生器反应段15输送到再生汽提段17。在再生汽提段17中,再生催化剂与通过再生汽提段入口18供应的汽提气体接触。根据本公开的实施方案,汽提气体(例如气体)在再生器汽提段17中从再生催化剂中分离碳氢化合物,使得经汽提的再生催化剂被输送到再生器斜管20中,然后进入提升管2中。通过提升管入口1进入提升管2的气流可将经汽提的再生催化剂提升至提升管2并进入汽提器3。在本公开的实施方案中,再生器汽提段17与再生器斜管20流体连通,再生器斜管20又与提升管2流体连通,提升管2又与汽提器3流体连通。汽提器3将经汽提的再生催化剂与通过提升管入口1提供的气体分离。

69.在汽提器3中进行气固分离后,在本公开的实施方案中,经汽提的再生催化剂通过汽提器汽提段5和料阀21进入快速流化床反应器8。

70.实施例

71.下面结合实施例详细描述本技术,但是本技术不限于这些实施例。如果未指定,则申请中的原材料通过商业渠道购买。在该实施方案中,催化剂是根据专利cn200710118286.3的方法制备的“石脑油催化裂解活性的微球催化剂”。本技术实施过程中的分析方法如下:产物通过安捷伦气相色谱进行分析。转化率和选择性(烯烃产率、芳烃产率和甲烷产率)基于质量计算如下:烯烃产率=(产物中的烯烃质量含量*产物质量流速)/(产物质量流速 生焦率);芳烃产率=(产物中芳烃质量含量*产物质量流速)/(产物质量流速 生焦率);甲烷产率=(产物中甲烷质量含量*产物质量流速)/(产物质量流速 生焦率)。

72.实施例1

73.在图1所示的系统中,催化剂是具有石脑油催化裂解活性的微球催化剂。催化剂中分子筛的重量含量为30%,粒度范围为30μm至300μm。石脑油原料通过快速流化床反应器的进料口进料到快速流化床反应器中,并与催化剂接触。产物被送入气体出口管道。催化剂进入汽提器,汽提后通过汽提器斜管和提升管进入再生器。再生催化剂通过再生器汽提器和斜管进入快速流化床反应器。气体产物通过气体产物出口和管道进入分离系统以得到不同的产物。催化剂循环量由旋塞阀或滑阀控制。石脑油的组分如表1所示。快速流化床反应器的反应条件为:反应温度580℃,表压反应压力0.01mpa,气相线速度2m/s,剂油比10。产物在

线气相色谱分析测得烯烃产率38%,芳烃产率15%,甲烷产率7%。

74.表1石脑油组分

75.组分(重量%)石脑油(ibp

‑

150℃)石脑油(ibp

‑

180℃)正链烷烃4135异链烷烃2429环烷烃1528芳烃147

76.实施例2

77.根据实施例1中描述的条件和步骤,催化剂是含有石脑油催化裂解活性的微球催化剂。催化剂中分子筛的质量分数为10重量%,粒径范围为50微米至150微米。快速流化床反应器的反应条件为:反应温度650℃,表压反应压力0.1mpa,气相线速度5m/s,剂油比20。通过对产物气体的在线色谱分析,烯烃、芳烃和甲烷的产率分别为43%、20%和7%。

78.实施例3

79.根据实施例1中描述的条件和步骤,催化剂是具有石脑油催化裂解活性的微球催化剂。微球催化剂中分子筛的重量百分比为50重量%,直径是50微米至150微米。快速流化床反应器的反应条件为:反应温度690℃,表压反应压力0.2mpa,气相线速度10m/s,剂油比80。产物在线气相色谱分析测得烯烃产率为46%,芳烃产率为15%,甲烷产率为8%。

80.实施例4

81.根据实施例1中描述的条件和步骤,催化剂是具有石脑油催化裂解活性的微球催化剂。微球催化剂中分子筛的重量百分比为50重量%,直径是50微米至150微米。快速流化床反应器的反应条件为:反应温度690℃,表压反应压力0.01mpa,气相线速度8m/s,剂油比20。产物在线气相色谱分析测得烯烃产率为48%,芳烃产率为19%,甲烷产率为8%。

82.实施例5

83.根据实施例1中描述的条件和步骤,催化剂是具有石脑油催化裂解活性的微球催化剂。微球催化剂中分子筛的重量百分比为30重量%,直径是50微米至150微米。快速流化床反应器的反应条件为:反应温度720℃,表压反应压力0.3mpa,气相线速度10m/s,剂油比50。产物在线气相色谱分析测得烯烃产率为47%,芳烃产率为15%,甲烷产率为8%。

84.如上所述,本技术的少数几个实施例不以任何形式限制本技术。尽管本技术在更好的实施例中如上所述公开,但它并非旨在限制本技术。本领域一般技术人员应当在本技术的技术方案范围内使用公开的技术。稍加改动或修改相当于等效的实现情况,属于本技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。