1.本发明涉及低温热解技术领域,特别是涉及一种低温热解方法及系统。

背景技术:

2.热解是将含有有机质可燃物的物质在缺氧或完全无氧的条件下加热,使有机物化学键断裂,产生小分子物质(气态和液态)及固体残渣的过程。通过对固体废弃物的热解,可从中提取燃料油、油脂和燃料气。应用热解技术处理垃圾,具有较高的能源利用率和较低的二次污染排放,被认为是垃圾焚烧技术的下一代垃圾热化学处理技术。

3.根据热解过程操作温度的高低可分为低温、中温和高温热解,在500℃以内的为低温热解,500℃

‑

800℃为中温热解,800℃以上的为高温热解。生活中的有机固废处理通常采用低温热解。低温热解的一种方式是将物料堆放在热解炉内,通过点火使物料升温,然后扑灭明火,将热解炉封闭,物料在缺氧条件下通过闷烧使物料中的有机物进行氧化、还原,利用干馏热能使有机物的化合键断裂,由大分子量的有机物转变为小分子量的co、h2、ch4、焦油、挥发气等制得可燃气体,该可燃气体被称为烟气。在固废处理领域,二噁英的排放指标是垃圾处理工艺中非常重要的大气污染物排放指标。二噁英合成的烟气温度在300℃

‑

400℃之间,与此对应的热解温度在600℃

‑

800℃之间,该热解温度是指进行热解的物料处的温度,对于低温热解来说,操作温度为平均温度,在物料进行氧化还原反应时产生的不均匀温度场极易达到二噁英产生的温度,难以进行控制。

4.在低温热解过程中,物料在热解炉内的状态从上到下分别为干燥层、炭化层、灰化层,干燥层的热量来源是炭化层发生氧化反应所产生的热量将物料中的水气蒸发,炭化层发生的热解反应是氧化还原反应,此处的氧化反应是指物料在无明火自燃的条件下维持炭化过程所需要的热量的反应,还原反应是指将物料的大分子链裂解还原成气态,液态及固态小分子的过程,当炭化后物料的主要成分只剩下c(炭),炭进一步氧化就变成co2或co被负压风机抽走,最终只剩下灰份,灰份是微量元素的化合物。因此,这种方式的低温热解的热量来源是物料炭化层的氧化还原反应。为了促进物料的氧化反应,在热解过程中,需要向热解炉内进气,主要是氧气,而进气量是氧化过程快慢的关键因素,炭化层的温度高低或是否起明火是其外面表现形式,且烟气温度与炭化过程的剧裂程度有关系,因此,热解炉进气量大,物料炭化过程剧烈,物料炭化层的温度高,烟气温度高;进气量小,物料炭化过程缓慢,物料炭化层的温度低,烟气温度低。当烟气温度达到300℃以上,容易产生二噁英。在垃圾焚烧时,处于热解炉内的垃圾物料的成分复杂,氧化反应的快慢均不同,导致仅仅通过控制热解炉的进气总量是无法控制物料炭化层各位置的温度的,从而也无法控制烟气温度,导致容易产生二噁英。另外,现有的低温热解技术是通过在热解炉设置一个进气口进气,导致靠近进气口的物料氧量充足,反应快且剧烈,该位置的温度较高,产生的烟气温度高,容易产生二噁英;而距离进气口较远的物料氧量不足,反应慢,该位置的温度低,导致物料炭化层各位置的反应效率不同,延长了物料反应的时间,影响物料处理的效率。并且,热解炉的进气总量仅仅通过一个进气口进气,气体进入的冲力较大,容易冲击物料产生扬尘,使含

铜离子的飞灰与烟气反应产生二噁英。

5.中国发明专利专利cn108559546a(公开日为2018年09月21日)公开了一种生活垃圾热解处理方法及热解处理系统,由低温热解气化炉(1)、空气磁化供风装置 (2)、水封阻火器(3)构成的低温热解气化装置对生活垃圾热解制得可燃气体,低温热解气化炉(1)为上吸式热解气化器炉,通过结构设计确定气化区高度,并控制气化区热解温度,对生活垃圾进行充分热解;该专利的低温热解气化炉,由圆柱形炉体和上拱形炉体上盖组成,在炉体上盖上开设有出气管、在炉体上盖上开设有进料口和进料口密封盖,在炉体内的下部固定连接设有环形隔板,在环形隔板的中部设置炉排,炉排和环形隔板的下部为集灰室,对应集灰室在炉体上开设有清灰口和清灰口密封门,在炉排外缘部与环形隔板固定连接设有喉管,在炉体上对应炉排上表面开设有通向喉管内腔的点火口和点火口密封门,通过进料口将物料投入炉体,物料落入炉排上且沿喉管由下至上设置,在炉体上连接设有通向炉排的下端的气化剂(空气)进风管,进风管的出风端口位于炉排中心部向下出风,以使气化剂(空气)向上折流时分散均匀的通过炉排,通过炉排向上流动的气化剂 (空气)分布均匀,使炉排上氧化区的温度均匀,不产生局部蹿火,从而使还原区及热解区温度分布均匀,利于氧化区、还原区、热解区对物料进行稳定气化,并利于控制和稳定气化强度。该专利通过使气化剂均匀流过上氧化区来使上氧化区的温度均匀,但是热解炉内的物料成分复杂,各种成分氧化所需的气化剂量不同,因此,即使保证气化剂均匀分配,并不能使物料各位置的温度均匀,导致烟气的温度无法准确控制,容易产生二噁英,且该专利的气化剂仅通过一个进气口进气,气体的冲力较大,容易扬尘,使含铜离子的飞灰与烟气反应产生二噁英,特别是该专利的进气口朝向物料的集灰区。

技术实现要素:

6.本发明的目的是克服现有热解技术产生明火及无法控制二噁英的产生的技术不足,提供一种降低二噁英产生的低温热解方法,实现烟气温度的准确控制,避免产生明火,控制二噁英的产生。

7.本发明另一目的是提供实现所述低温热解方法的一种系统。

8.为了实现上述目的,本发明提供了一种低温热解方法,根据热解炉内不同区域的温度,通过控制热解炉的进气总量和热解炉内各区域的进气量,调节热解炉内的物料的温度场,形成动态控制,实现热解炉内的物料无明火热解和对烟气温度的控制。

9.作为优选方案,热解炉内不同区域的温度包括第一测温区域的温度和多个第二测温区域的温度,第一测温区域用于检测烟气温度,多个第二测温区域布置于热解炉内的物料炭化层的不同位置,多个第二测温区域用于检测热解炉内的物料炭化层不同位置的温度。

10.作为优选方案,所述第一测温区域布置于热解炉的炉顶。

11.作为优选方案,热解炉的进气是向第二测温区域进气,根据第一测温区域测得的烟气温度确定进气总量,根据第二测温区域测得的温度调整该第二测温区域的进气量,并使各第二测温区域的进气量之和达到进气总量。

12.作为优选方案,在一个调整周期内执行一次进气量变更;且在一个调整周期中,于第一测温区域对烟气温度采样多次,以该调整周期内测得的烟气温度平均值作为进气总量

的调整依据;于第二测温区域对物料炭化层该位置的温度进行多次采样,以该调整周期内测得的物料炭化层该位置的温度平均值作为该第二测温区域进气量的调整依据。

13.作为优选方案,根据实时进气总量k、烟气温度设定值t

s

和烟气平均温度t

y

求调整后的进气总量k

s

,若t

y

>t

s

,则k

s

=k*(1

‑

w

p

);若t

y

<t

s

,则k

s

=k*(1 w

p

);其中,w

p

为预设的进气量调整系数。

14.作为优选方案,根据调整后的进气总量k

s

、各第二测温区域测得的温度t

′1、 t

′2、

…

t

′

j

;求第二测温区域调整后的进气量k

j

,包括如下步骤:

15.求物料炭化层的平均温度:

[0016][0017]

求第二测温区域调整后的进气量k

j

:

[0018][0019]

其中,x为每个第二测温区域的进气量差值百分数。

[0020]

作为优选方案,将多个进气管伸入物料炭化层的不同位置,使各进气管一端的进气口位于各第二测温区域;每个进气管均设置有流量检测装置和流量调节阀,流量检测装置用于检测进气口的进气量,流量检测装置具有发送和接收信息的通讯处理功能;流量调节阀用于调节进气口的开合度,流量调节阀由控制器进行控制,形成动态的进气控制;流量检测装置、流量调节阀和控制器组成闭环控制系统。

[0021]

作为优选方案,将气体先进行磁化再通入热解炉内。

[0022]

本发明还提供一种低温热解系统,包括:

[0023]

热解炉;

[0024]

温度检测装置,用于检测所述热解炉内不同区域的温度;

[0025]

进气装置,用于向热解炉内的不同区域输送气体;

[0026]

进气量检测装置,用于检测热解炉内不同区域的进气量;

[0027]

控制器,所述控制器分别与所述温度检测装置、所述进气装置和所述进气量检测装置通讯连接;所述控制器用于接收所述温度检测装置检测到热解炉内不同区域的温度信息以及所述进气量检测装置检测到的热解炉内不同区域的进气量信息,并根据所述进气量信息得到进气总量,根据所述温度信息计算调整后的进气总量和热解炉内不同区域的进气量,且通过控制所述进气装置调整热解炉内各区域的进气量。

[0028]

作为优选方案,所述温度检测装置包括第一热电偶和多个第二热电偶,所述第一热电偶设于所述热解炉的炉顶,多个所述第二热电偶沿所述热解炉的炉体的高度方向和周向设置,且各所述第二热电偶伸入所述热解炉的长度不相等;

[0029]

所述进气装置包括多个进气管,多个所述进气管沿所述热解炉的炉体的高度方向和周向设置,且各所述进气管伸入所述热解炉内的长度不相等。

[0030]

与现有技术相比,本发明的有益效果在于:

[0031]

本发明突破了现有低温热解技术的传统设计思想,研究热解炉内不同区域的温度控制与进气总量和不同区域的进气量之间相互影响关系,科学掌握控制方法和规律,成功

实现无明火的低温热解,避免产生二噁英,为本技术领域提供一种新的技术思路和途径。

[0032]

具体地,本发明通过热解炉内不同区域的温度来控制进气总量和各区域的进气量,得到的热解炉内不同区域的温度,可对热解炉内的热场有完整的、全局的认识以及整体把控,可决定增加进气还是减少进气;在具体进气时,通过对各区域分别进气,控制各区域的温度,使各区域的温度均保持在一个固定值,避免局部高温,杜绝明火,实现无明火热解,并使各区域保持大致相同的反应进程,提高物料的处理效率;且由于热解炉内是一个封闭的空间,烟气温度受到各区域的温度的影响,各区域的温度保持在一个固定值,能够避免局部高温引起烟气温度的升高,进而使烟气温度也保持在一个固定值,实现对烟气温度的控制,可避免烟气温度过高而产生二噁英;本发明是一个动态控制的过程,根据热解炉内不同区域的实时温度调整实时进气,能够及时进行调整,具有容错性,能够使热解炉内各区域的温度在处理过程中一直保持在一个固定值。另外,本发明将进气总量分配到各个区域,则每个区域的进气均较少,能够减少气体的冲力,避免扬尘,进而杜绝含铜离子的飞灰与烟气反应产生二噁英。

附图说明

[0033]

图1是本发明实施例一的低温热解方法的流程图。

[0034]

图2是本发明实施例一的烟气温度与进气总量随时间变化的示意图。

[0035]

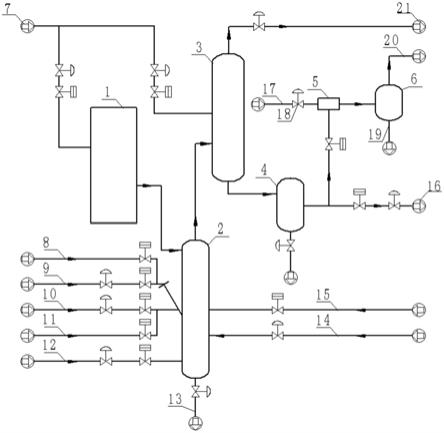

图3是本发明实施例二的低温热解系统的原理框图。

[0036]

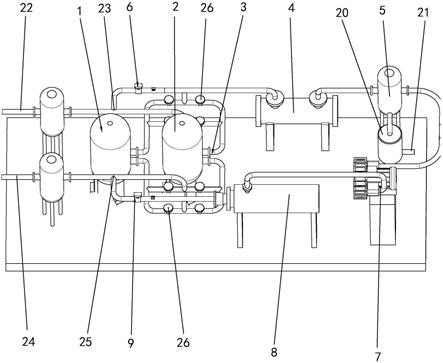

图4是本发明实施例二的低温热解系统的结构示意图。

[0037]

图5是图4a

‑

a处的剖视图。

[0038]

图6是图4b

‑

b处的剖视图。

[0039]

图7是本发明实施例二的低温热解系统的剖视图。

[0040]

图8是本发明实施例二的进气管的结构示意图。

[0041]

图中,1

‑

热解炉;2

‑

第一热电偶;3

‑

第二热电偶;4

‑

物料;5

‑

进气管;6

‑

流量调节阀;7

‑

流量传感器。

具体实施方式

[0042]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0043]

在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0044]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本

发明中的具体含义。

[0045]

此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0046]

实施例一

[0047]

本发明优选实施例的一种低温热解方法,其根据热解炉内不同区域的温度,通过控制热解炉的进气总量和热解炉内各区域的进气量,调节热解炉内的物料的温度场,形成动态控制,实现热解炉内的物料无明火热解和对烟气温度的控制。本实施例通过热解炉内不同区域的温度来控制进气总量和各区域的进气量,得到的热解炉内不同区域的温度,可对热解炉内的热场有完整的、全局的认识以及整体把控,可决定增加进气还是减少进气;在具体进气时,通过对各区域分别进气,控制各区域的温度,使各区域的温度均保持在一个固定值,避免局部高温,杜绝明火,实现无明火热解,并使各区域保持大致相同的反应进程,提高物料的处理效率;且由于热解炉内是一个封闭的空间,烟气温度受到各区域的温度的影响,各区域的温度保持在一个固定值,能够避免局部高温引起烟气温度的升高,进而使烟气温度也保持在一个固定值,实现对烟气温度的控制,可避免烟气温度过高而产生二噁英;本实施例是一个动态控制的过程,根据热解炉内不同区域的实时温度调整实时进气,能够及时进行调整,具有容错性,能够使热解炉内各区域的温度在处理过程中一直保持在一个固定值。另外,本实施例将进气总量分配到各个区域,则每个区域的进气均较少,能够减少气体的冲力,避免扬尘,进而杜绝含铜离子的飞灰与烟气反应产生二噁英。

[0048]

在本实施例中,热解炉内不同区域的温度包括第一测温区域的温度和多个第二测温区域的温度,第一测温区域布置于热解炉的炉顶,第一测温区域用于检测烟气温度,多个第二测温区域布置于热解炉内的物料炭化层的不同位置,多个第二测温区域用于检测热解炉内的物料炭化层不同位置的温度。热解炉的炉顶设置有出烟口,烟气从出烟口排出,在热解炉的炉顶进行检测,可检测到烟气的温度。烟气温度达到300℃以上会产生二噁英,因此,检测烟气温度可对其进行精确把握控制。物料炭化层是氧化还原区域,是释放热量的地方,也是整个热解炉内温度最高的地方,因此,检测物料炭化层可避免最高温超过固定值而影响烟气温度。

[0049]

进一步地,热解炉的进气是向第二测温区域进气,根据第一测温区域测得的烟气温度确定进气总量,根据第二测温区域测得的温度调整该第二测温区域的进气量,并使各第二测温区域的进气量之和达到进气总量。进气是为了促进物料的氧化反应,若还向物料炭化层以外的地方进气,会浪费进气,并且气体流动不可控,会导致物料炭化层各位置即第二测温区域的气量无法控制,影响第二测温区域的温度控制,另外,烟气与进气的气体还可能发生反应,生成二噁英等污染物质。

[0050]

本实施例在一个调整周期内执行一次进气量变更;且在一个调整周期中,于第一测温区域对烟气温度采样多次,以该调整周期内测得的烟气温度平均值作为进气总量的调整依据;于第二测温区域对物料炭化层该位置的温度进行多次采样,以该调整周期内测得的物料炭化层该位置的温度平均值作为该第二测温区域进气量的调整依据。物料炭化层的反应需要时间,在一个时间段内提供相同的进气,可保证反应的正常进行。调整依据为一个调整周期内的采样平均值,使温度检测和进气调整有全局性,可实现均衡控制。调整周期的时长由人为设定,本实施例的调整周期是10分钟,即每10分钟执行一次进气量变更。

[0051]

优选地,本实施例根据实时进气总量k、烟气温度设定值t

s

和烟气平均温度 t

y

求调

整后的进气总量k

s

,若t

y

>t

s

,则k

s

=k*(1

‑

w

p

);若t

y

<t

s

,则k

s

=k* (1 w

p

);其中,w

p

为预设的进气量调整系数。若烟气温度超过烟气温度设定值t

s

,减少进气,物料炭化层的反应减缓,物料炭化层的温度降低,进而使烟气温度降低,保持在烟气温度设定值t

s

左右;反之,若烟气温度小于烟气温度设定值t

s

,增加进气,物料炭化层的反应加快,物料炭化层的温度高,进而使烟气温度升高,保持在烟气温度设定值t

s

左右,避免物料反应过慢导致处理效率低。进气量调整系数w

p

,即一次进气量改变的系数,通过进气量逐级改变以避免调整量过大影响热解反应,并且进气量值的改变可调整温度,但是温度的改变与进气量并不是线性关系,因此,逐级变更进气量可根据实时检测值进行调整。本实施例的烟气温度设定值t

s

为100℃~180℃,一般二噁英合成温度是350℃左右,这种烟气温度所对应的炭化层温度大约是700℃~800℃左右,为了避免明火的产生,以及烟气在 350℃左右波动产生二噁英的临界效应,因此,将烟气温度设定值t

s

为100℃~ 180℃,从温度层面杜绝产生二噁英的可能。w

p

由人为设定,一般不大于10%,本实施例的w

p

=5%。

[0052]

本实施例根据调整后的进气总量k

s

、各第二测温区域测得的温度t1、t2、t3、

…

t

i

求第二测温区域调整后的进气量k

i

,包括如下步骤:

[0053]

求物料炭化层的平均温度:

[0054][0055]

求第二测温区域调整后的进气量k

i

:

[0056][0057]

其中,x为每个第二测温区域的进气量差值百分数。

[0058]

第二测温区域是物料炭化层的某个位置,调节热解炉内的物料的温度场的目的是使物料炭化层的各个位置的温度均相等,同时为保证热解反应的正常进行,因此对温度高于炭化层的平均温度的第二区域进行降温,即增加进气;对温度低于炭化层的平均温度的第二区域进行升温,即增加进气,从而使各个第二测温区域的进气量虽不同但是温度均匀。具体进气时,在将进气总量平均分配到各个第二测温区域的均值基础上进行调整,与各第二测温区域的温度和炭化层的平均温度的差值相对应,同时调整量以该第二测温区域的温度离差以及各第二测温区域的温度离差绝对值之和确定,可使各第二测温区域的进气总量与之前确定的进气总量相等。x由人为设定,本实施例的x=10%。

[0059]

本实施例将多个进气管伸入物料炭化层的不同位置,使各进气管一端的进气口位于各第二测温区域;每个进气管均设置有流量检测装置和流量调节阀,流量检测装置用于检测进气口的进气量,流量检测装置具有发送和接收信息的通讯处理功能;流量调节阀用于调节进气口的开合度,流量调节阀由控制器进行控制,形成动态的进气控制;流量检测装置、流量调节阀和控制器组成闭环控制系统。进气管伸入物料炭化层的不同位置,可实现对不同的第二测温区域的进气,可使各个第二测温区域的进气量不同。且流量检测装置、流量调节阀和控制器形成闭环控制,可严格控制各个第二测温区域的进气量。在本实施例中,每个第二测温区域通过一个进气管进气。

[0060]

进一步地,将气体先进行磁化再通入热解炉内,热解炉的进气主要是通入氧气,气体磁化主要是将气体中的氧气进行磁化(氧气是顺磁性气体,氮气是逆磁性气体),使氧气

带负离子,提高了氧气的活性,使物料能够在低氧量下进行热解反应,同时剥夺了合成二噁英所需条件之一的所需要的氧气的氧原子,使其不易合成二噁英。本实施例向热解炉通入空气。本实施例将进气管设置成极性相对的磁性柱通道,使气体经过进气管的同时进行磁化。

[0061]

具体地,如图1所示,本实施例的低温热解方法的步骤包括:

[0062]

步骤一:在一个调整周期内获得实时烟气温度t1、t1、

…

t

i

;

[0063]

本实施例在第一测温区域设置至少两个检测烟气温度的第一温度检测装置,起到多重保险的作用,且通过各第一温度检测装置的检测值判断是否第一温度检测装置中是否有异常,实现系统自动报警检修。各第一温度检测装置的检测值均作为实时烟气温度参与步骤二的烟气温度平均值t

y

的计算。

[0064]

步骤二:求多个测得的实时烟气温度的算术平均数得到烟气温度平均值t

y

:

[0065][0066]

步骤三:根据实时进气总量k、烟气温度设定值t

s

和烟气平均温度t

y

求调整后的进气总量k

s

:

[0067]

(1)若t

y

>t

s

:

[0068]

k

s

=k*(1

‑

w

p

);

[0069]

(1)若t

y

<t

s

:

[0070]

k

s

=k*(1 w

p

)。

[0071]

步骤四:求在一个调整周期内各第二测温区域的温度平均值t

′1、t

′2、

…

t

′

j

;

[0072]

本实施例在每个第二测温区域均布置一个第二温度检测装置,第二温度检测装置在调整周期内进行采样多次,并求该调整周期内采集到的所有检测值的算术平均数,得到一个调整周期内各第二测温区域的温度平均值t

′1、t

′2、

…

t

′

j

。

[0073]

步骤五:根据一个调整周期内各第二测温区域的温度平均值t

′1、t

′2、

…

t

′

j

求该调整周期内物料炭化层的平均温度m:

[0074][0075]

步骤六:根据物料炭化层的平均温度m、各第二测温区域的温度平均值t

′1、 t

′2、

…

t

′

j

、调整后的进气总量k

s

和每个进风口的风量差值百分数x调整每一个第二测温区域的进气量k

j

:

[0076][0077]

本实施例的烟气温度设定值t

s

=180℃,wp=5%,x=10%。在一个调整周期中,求得的烟气温度平均值t

y

=183℃,将各个第二测温区域的进气量相加得到实时进气总量k=600m3,且在一个调整周期内各第二测温区域的温度平均值分别为:

[0078]

t

′1t

′2t

′3t

′4t

′5t

′6t

′7t

′8355370365348392403424409t

′9t

′

10

t

′

11

t

′

12

t

′

13

t

′

14

t

′

15

t

′

16

412434447467450441430418

[0079]

求调整后的进气总量k

s

:

[0080][0081]

求物料炭化层的平均温度m:

[0082][0083]

求每一个第二测温区域的进气量k

j

:

[0084][0085][0086]

…

[0087][0088]

得到:

[0089]

k1k2k3k4k5k6k7k842.4740.6241.2443.3437.8936.5333.9335.79k9k

10

k

11

k

12

k

13

k

14

k

15

k

16

35.4232.6931.0828.6130.7131.8333.1934.67

[0090]

如图2所示,本实施例经过进气总量的调整以及各第二测温区域的进气量的控制,最终达到均匀的进气及流量,使烟气温度温度在一个固定值,实现烟气温度的控制,避免烟气温度过高而产生二噁英。

[0091]

实施例二

[0092]

如图3所示,本实施例提供一种实现实施例一的方法的低温热解系统,包括热解炉、温度检测装置、进气装置、进气量检测装置和控制器,温度检测装置用于检测热解炉内不同区域的温度,进气装置用于向热解炉内的不同区域输送气体,进气量检测装置用于检测热解炉内不同区域的进气量,控制器,控制器分别与温度检测装置、进气装置和进气量检测装置通讯连接;控制器用于接收温度检测装置检测到热解炉内不同区域的温度信息以及进气量检测装置检测到的热解炉内不同区域的进气量信息,并根据进气量信息得到进气总量,根据温度信息计算调整后的进气总量和热解炉内不同区域的进气量,且通过控制进气装置调整热解炉内各区域的进气量。

[0093]

通过温度检测装置可检测第一测温区域和第二测温区域的温度,通过进气量检测装置可检测每个第二测温区域的进气量,实现对每个第二测温区域的进气控制,控制器接收温度检测装置和进气量检测装置的传输的信息,并进行实施例一的方法的计算得到每个第二测温区域的进气量,然后控制进气装置执行。

[0094]

如图4至图8所示,在本实施例中,温度检测装置包括第一热电偶2和多个第二热电

偶3,第一热电偶2设于热解炉1的炉顶,多个第二热电偶3沿热解炉1 的炉体的高度方向和周向设置,且各第二热电偶3伸入热解炉1的长度不相等。本实施例将多个第二热电偶3分成多个温度检测单元,多个温度检测单元沿热解炉1的炉体的高度方向由下至上依次间隔设置,每个温度检测单元包括多个位于同一平面的且沿热解炉1的炉体周向间隔设置的第二热电偶3,且位于同一温度检测单元的相邻的两个第二热电偶3伸入热解炉1的炉体的长度不相等,可检测物料4的炭化层不同位置的温度。且相邻的两个温度检测单元中的第二热电偶3错位布置,相邻两个温度检测单元的同一径向深度位置的温度可只测量一次,并且通过进气管4进行温度调控时,调控的也是该位置一定范围内的温度。所以,相邻两个温度检测单元的第二热电偶3错开,可用较少数量的第二热电偶3检测到更多不同径向深度位置的温度。

[0095]

本实施例的进气装置包括多个进气管5,多个进气管5沿热解炉1的炉体的高度方向和周向设置,且各进气管5伸入热解炉1内的长度不相等。本实施例将多个进气管5分成多个进气单元,进气单元的数量与温度检测单元的数量相等,温度检测单元和进气单元沿沿热解炉1的炉体的高度方向交错布置,使温度检测单元和进气单元一一对应。每个进气单元包括多个位于同一平面的且沿热解炉1的炉体周向间隔设置的进气管5,一个进气管5对应一个第二热电偶3,该进气管5 与其对应的温度检测单元的第二热电偶3相平行且伸入热解炉1内的长度相等,使可根据第二热电偶3检测值来控制相对应的进气管5的进气量,实现该区域的温度调控。

[0096]

进一步地,本实施例的进气管5内设有进气量检测装置和流量调节阀6,进气量检测装置为流量传感器7。流量调节阀6可调节进气管5的开合度实现进气量的调整。流量传感器7检测进气管5的进气量,以与流量调节阀6和控制器形成闭环控制。本实施例的流量传感器7为流量变送器,流量调节阀6为比例电动调节阀。流量调节阀6和流量传感器7采用plc控制。此外,进气管5的管道为磁性柱通道,可将气体(特别是氧气)进行磁化,使其带负离子,提高了氧气的活性,使物料能够在低氧量下进行热解反应,同时剥夺了合成二噁英所需条件之一的所需要的氧气的氧原子,使其不易合成二噁英。

[0097]

综上,本发明实施例一提供一种低温热解方法,其根据热解炉内不同区域的温度,通过控制热解炉的进气总量和热解炉内各区域的进气量,调节热解炉内的物料的温度场,形成动态控制,实现热解炉内的物料无明火热解和对烟气温度的控制,得到的热解炉内不同区域的温度,可对热解炉内的热场有完整的、全局的认识以及整体把控,可决定增加进气还是减少进气;在具体进气时,通过对各区域分别进气,控制各区域的温度,使各区域的温度均保持在一个固定值,避免局部高温,杜绝明火,实现无明火热解,并使各区域保持大致相同的反应进程,提高物料的处理效率;且由于热解炉内是一个封闭的空间,烟气温度受到各区域的温度的影响,各区域的温度保持在一个固定值,能够避免局部高温引起烟气温度的升高,进而使烟气温度也保持在一个固定值,实现对烟气温度的控制,可避免烟气温度过高而产生二噁英;本实施例是一个动态控制的过程,根据热解炉内不同区域的实时温度调整实时进气,能够及时进行调整,具有容错性,能够使热解炉内各区域的温度在处理过程中一直保持在一个固定值;另外,本实施例将进气总量分配到各个区域,则每个区域的进气均较少,能够减少气体的冲力,避免扬尘,进而杜绝含铜离子的飞灰与烟气反应产生二噁英。本发明实施二还提供了一种实现实施一的低温热解方法的系统。

[0098]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。