1.本实用新型属于气化设备技术领域,尤其涉及一种智能型生物质气化炉。

背景技术:

2.目前,气化炉所使用的原料为颗粒或小块状,需要配备一台粉碎机将普通原料粉碎,且要求原料为干透状态,水分大会影响造气。目前市场上的气化炉造型单一,体积小,无法持续使用,需要在使用一段时间后进行捅料操作,且炉内料使用完以后需要停机进行加料操作,大大降低了气化炉的使用效率。加料时,待燃烧气体必须外泄,对环境造成污染,对人体造成危害。

3.炉内燃烧后的材料堆积在气化炉底部,需要停机进行清渣操作,否则会造成炉内生物质燃烧不完全,产生对人体有害的物质,对环境造成污染。设备运行需要操作人员旁站监测,进行加料或捅料、掏灰等操作,离不开操作人员的看管,否则极易造成设备停运的现象。

4.通过上述分析,现有技术存在的问题及缺陷为:

5.(1)由于设备体积小,内部空间有限,原料颗粒过大会导致炉内原料储量减少,大大缩短气化炉燃烧时间,故原料需要另行粉碎,增加了劳动强度;

6.(2)设备体积小,原料容纳量少,燃烧后原料不能自动下落,需要停机进行捅料及清渣操作,使燃烧持续时间较短;

7.(3)捅料操作时,需要打开炉盖,内部燃烧产生的烟气外泄,易造成操作人员呼吸道损伤;

8.(4)清渣不及时会导致燃烧不充分,产生一氧化碳及其他对人体有害的物质,同时对环境造成污染;

9.(5)只能一次性填料,不能连续加料,待炉内燃料燃烧完以后,停机再次添加原料;

10.(6)燃烧使用的原料要求湿度20%以下,使可用原料大大受限,湿度较大时会导致密闭的炉体内水分较大,严重影响燃烧效率;

11.(7)以上所述,都需要人员操作,脱离人员管理,即不能正常运行。

12.解决以上问题及缺陷的难度为:

13.(1)原材料多为碎木,硬度较大,粉碎强度高;

14.(2)原料燃烧后会形成堆积的灰,影响原料下落,阻碍充分燃烧;清渣时易导致燃气泄漏;

15.(3)连续进料过程中,燃气易从进料口外泄。

16.解决以上问题及缺陷的意义为:

17.(1)用户在使用时可以添加较大块的原材料,降低了燃烧前粉碎的劳动强度和粉碎过程消耗的能源;

18.(2)自动清渣可使残渣自动清除,随后原料自动下落,达到持续燃烧的效果,同时,整个操作过程在密闭环境进行,不会有有害气体散发出来,对人体及环境有大大的益处;

19.(3)不间断加料技术,为持续燃烧提供必要条件;

20.(4)用户可使用湿度偏大的原料,避免原料堆放产生水汽而不能正常使用;

21.(5)全自动技术,可是设备较长时间脱离人员管理,节省人力。

技术实现要素:

22.为了解决现有技术存在的问题,本实用新型提供了一种智能型生物质气化炉。

23.本实用新型是这样实现的,一种智能型生物质气化炉,设置有炉体,所述炉体的下端安装有自动清渣系统,所述炉体与所述自动清渣系统之间安装有旋转叶;

24.所述炉体的上端安装有自动上料装置,所述自动上料装置的首端安装在储料仓的底部。

25.进一步,所述储料仓的内部安装有粉碎装置和加热烘干装置。

26.进一步,所述自动上料装置的内部安装有自动搅碎装置。

27.结合上述的所有技术方案,本实用新型所具备的优点及积极效果为:

28.第一、储料仓带有密闭粉碎功能,可一次粉碎并储存大量原料,为设备长时间不停机稳定运行提供必要条件。

29.第二、储料仓具备加热烘干功能,对原料的湿度要求较低,大大增加了原料的使用范围。

30.第三、旋转式自动上料装置可将原材料旋入炉体,旋入的过程可以将一些较大的原料加工成小块,使其燃烧更充分,且进入炉体的原料比较松散,易于转移及燃烧。

31.第四、自动清渣为旋转式自清渣系统使用外部电机带动内部齿轮,并打开旋转叶,使料渣自动掉落至下部密封仓,同时炉体内原料下落,使燃烧更充分,具体试验效果如下表所示:

32.项次其他气化炉智能型生物质气化炉原料颗粒尺寸上限要求≤10mm≤40mm原料潮湿度上限要求≤20%≤60%加料方式人工,需停机自动,不需停机清渣方式人工,需停机自动,不需停机

附图说明

33.为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

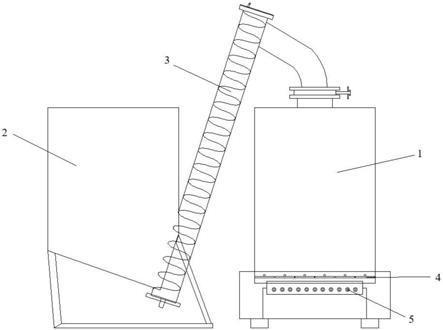

34.图1是本实用新型实施例提供的智能型生物质气化炉的结构示意图。

35.图中:1、炉体;2、储料仓;3、自动上料装置;4、旋转叶;5、自动清渣系统。

具体实施方式

36.针对现有技术存在的问题,本实用新型提供了一种智能型生物质气化炉,下面结合附图对本实用新型作详细的描述。

37.该智能型生物质气化炉设置有智能储料仓2、旋转式自动上料装置3、自动清灰掏灰部分。通过储料仓2收集原材料,包括但不限于农作物秸秆、林木废弃物、市政园林修剪物、食用菌渣、牛羊畜粪及其他可燃物质。原料投掷于储料仓2中,智能储料仓2会自动识别原料潮湿度,并根据实际情况将原料粉碎并加热烘干。同时智能储料仓2可根据炉体1内原料量的反馈信号,根据设备需要进行自动加料,即使用旋转式自动上料装置3,将原料送入炉体1内部,实现自动加料。同时旋转过程中可将原料进一步粉碎,使原料燃烧更充分。正常产气燃烧一段时间后,类似于传统气化炉原料不足,会造成产气量减少,此时智能检测系统会根据产气量的反馈信息,开启自动掏灰出渣,使上层原料下降,保证充分燃烧。当炉体1内原料燃烧到一定程度时,原料高度处于料位计以下,智能控制系统控制储料仓2内原料由自动上料装置3运送至炉体1内,由此达到连续产气的目的,实现无人看管长时间稳定运行。炉体1的下端安装有自动清渣系统5,所述炉体1与所述自动清渣系统5之间安装有旋转叶4。

38.该智能型生物质气化炉实现智能化、无人化控制,能够实现连续产气的工艺,自动上料和自动出渣。

39.带有粉碎及加热烘干功能的储料仓2,大大增加了原料的使用范围,延长了设备运行的时间。旋转式自动上料技术,上料的同时可将大块的原料加工成小块,使其燃烧更充分。旋转式自清渣系统,可在不停机的情况下进行清渣操作,使炉体1内原料下落,燃烧更充分。更换燃烧物质的情况下,可燃气体的密度低于空气密度。全自动智能控制,一次加料后,可在无人看管的情况下,长时间稳定运行。

40.工作原理部分:

41.(1)原料投掷于储料仓2中,智能储料仓2中安装有智能系统配套的潮湿度检测仪,会自动识别原料潮湿度,并根据湿度情况选择加热时间和加热温度,将原料加热烘干;

42.(2)炉体1内安装有料位仪,可以检测炉体1内原料量并反馈给智能系统,继而根据设备需要进行自动加料;

43.(3)炉体1出气口同时安装了气流量检测仪,可实时检测产气量,当产气量低于一定程度时,智能控制系统会自动控制掏灰操作;

44.(4)以上三者结合,达到连续产气的目的,实现无人看管长时间稳定运行。

45.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。