1.本发明涉及一种石油焦的生产方法,特别涉及以催化油浆为原料同时生产针状焦和低硫石油焦的方法及系统。

背景技术:

2.催化油浆芳烃含量高,裂化性能差,深度加工较为困难。国内许多炼油企业将催化油浆作为燃料油的调和组分,或者作为生产道路沥青的原料等,经济效益较低。今年来,我国钢铁行业转型发展,电弧炉炼钢发展迅速,对于石墨电极的需求日益增多,针状焦和低硫石油焦价格高居不下,市场出现供不应求状态。针状焦和低硫石油焦具有很多共同点,如低硫、低灰分、低金属含量、高密度等,最大的差别在于低硫石油焦国家标准没有关于热膨胀系数的限定,导致低硫石油焦对于原料要求宽松、生产工艺简单得多。cn103184057a、cn104560152a等公开了以催化油浆为原料生产针状焦的方法,但是针状焦对原料要求较高,催化油浆中并非所有组分都可以用来生产针状焦。cn1872963a、cn103789028a等公开了针状焦原料生产方法,通过多种手段富集催化油浆中三环、四环等芳烃作为生产针状焦的原料,但是其余组分仍然未得到很好的利用。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种以催化油浆为原料联产针状焦和低硫焦的方法和系统。所述方法将催化油浆中部分组分用来生产针状焦,其余组分用来生产低硫石油焦,所述生产方法使得原料转化率最大化。

4.本发明第一方面提供联产针状焦和低硫石油焦的方法,所述生产方法包括以下内容:(1)催化油浆与氢气混合后进入加氢反应区,在加氢催化剂存在条件下进行反应,反应产物经分离后得到气体、石脑油和精制油;(2)步骤(1)得到的精制油进料至减压蒸馏系统分离得到轻馏分、中间馏分油和重馏分油;(3)步骤(2)得到的中间馏分油进料至针状焦生产装置,反应油气产物进入稳压塔,分离后得到不凝气、馏分油和塔底油;(4)步骤(3)得到的塔底油进入缓冲罐经缓冲后分成两a和b两路,其中a路塔底油经调温后返回稳压塔,b路塔底油进入分馏系统;(5)步骤(2)得到的轻馏分和重馏分油进料至低硫石油焦生产装置,反应油气产物进入分馏系统,分离后得到气体、轻油和蜡油。

5.上述联产针状焦和低硫石油焦的方法中,步骤(1)所述催化油浆预先经过脱固处理,所述脱固处理可以是过滤、沉降、离心分离、减压蒸馏等手段中的一种或者多种组合。经过脱固处理后的催化油浆固含量<0.01wt%。

6.上述联产针状焦和低硫石油焦的方法中,步骤(1)所述加氢反应区包括至少一个

加氢反应器和反应产物分离系统;加氢反应器可以采用固定床加氢反应器、沸腾床加氢反应器、悬浮床加氢反应器、移动床加氢反应器中的一种或者多种组合,优选采用固定床加氢反应器。所述反应产物分离系统为本领域现有采用的分离系统,可以包括热高压分离器、冷高压分离器、热低压分离器、冷低压分离器中的一种或多种,本领域技术人员根据实际需要可以根据已有知识进行选择。所述的加氢催化剂载体一般为氧化铝等无机氧化物,活性组分为第

ⅵ

b族和/或第

ⅷ

族金属的氧化物。所述加氢催化剂可以采用现有重油加氢处理催化剂,如抚顺石油化工研究院开发的fzc系列加氢催化剂。

7.上述联产针状焦和低硫石油焦的方法中,步骤(1)所述加氢反应区的操作条件:反应温度为300℃~480℃,优选为330℃~400℃,反应压力为3mpa~20mpa,优选5mpa~10mpa,氢油体积比为100~2500,优选500~1500,其中氢油体积比为氢气与催化油浆体积比,以催化油浆计液时体积空速为0.1h-1

~2.0h-1

,优选0.5h-1

~1.0h-1

。

8.上述联产针状焦和低硫石油焦的方法中,步骤(1)所述精制油的硫含量≯0.5wt%,优选硫含量≯0.4wt%。

9.上述联产针状焦和低硫石油焦的方法中,步骤(2)所述中间馏分油5%馏出温度为320℃~420℃,优选340℃~380℃;所述中间馏分油95%馏出温度为450℃~520℃,优选460℃~490℃。

10.上述联产针状焦和低硫石油焦的方法中,步骤(3)所述针状焦生产装置包含至少一个加热炉和两个焦炭塔,始终保持至少一个焦炭塔处于反应阶段,至少一个焦炭塔处于除焦阶段。中间馏分油经过加热炉加热后进料至焦炭塔,生成的针状焦沉积在塔底,生成的油气从塔顶排出至稳压塔。所述的加热炉出口温度为400℃~550℃,优选440℃~520℃,升温速率为1℃/h~50℃/h,优选2℃/h ~10℃/h;焦炭塔塔顶压力为0.01mpa~2.5mpa,优选0.2mpa~1.5mpa,可以恒压操作,也可以变压操作,如果采用变压操作,变压速率为0.1mpa/h~5mpa/h;反应周期为10h~50h,优选30h~50h。

11.上述联产针状焦和低硫石油焦的方法中,步骤(3)所述稳压塔塔顶设有压力控制系统,稳压塔塔顶压力与焦炭塔塔顶压力相关联,即通过调节稳压塔塔顶压力来控制焦炭塔塔顶压力。

12.上述联产针状焦和低硫石油焦的方法中,步骤(3)所述稳压塔得到的馏分油的95%馏出温度为150℃~430℃,优选230℃~370℃,进一步优选为230℃~330℃。所述馏分油的95%馏出温度可以是定值,也可以在一定范围内波动,优选在一定范围内波动。

13.上述联产针状焦和低硫石油焦的方法中,步骤(3)所述稳压塔液位占总塔高的10%~80%。

14.上述联产针状焦和低硫石油焦的方法中,步骤(4)所述a路塔底油返回稳压塔的操作方式由稳压塔中馏分油的95%馏出温度和稳压塔塔底液位确定。当稳压塔塔底液位升高至总塔高60%以上、馏分油的95%馏出温度升高至310℃以上时,a路塔底油经过冷却后返回稳压塔,并且增大稳压塔塔底油排出速率;当稳压塔塔底液位升高至总塔高60%以上、馏分油的95%馏出温度降低至240℃以下时,a路塔底油经加热后返回稳压塔,并且增大稳压塔塔底油排出速率;当稳压塔塔底液位降低至总塔高20%以下、馏分油的95%馏出温度升高至310℃以上时,a路塔底油经过冷却后返回稳压塔,并且减小稳压塔塔底油排出速率;当稳压塔塔底液位降低至总塔高20%以下、馏分油的95%馏出温度降低至240℃以下时,a路塔底油经

过加热后返回稳压塔,并且减小稳压塔塔底油排出速率。

15.上述联产针状焦和低硫石油焦的方法中,步骤(5)所述分馏系统分离出气体、轻油和蜡油;所述轻油95%馏出温度为300℃~440℃,优选320℃~380℃。所述蜡油5%馏出温度比轻油95%馏出温度高3℃以上。

16.上述联产针状焦和低硫石油焦的方法中,步骤(5)所述蜡油循环回针状焦生产装置,所述蜡油优选预先经过脱固处理后再循环回针状焦生产装置,所述脱固处理工艺可以是过滤、沉降、离心等方式中的一种或者多种组合,优选过滤。

17.上述联产针状焦和低硫石油焦的方法中,步骤(5)所述轻油进行聚合处理,聚合处理后得到的聚合物循环回低硫石油焦生产装置;步骤(3)所述馏分油也可以进行聚合处理,聚合处理后得到的聚合物循环回低硫石油焦生产装置。所述聚合处理在聚合单元进行,所述聚合单元包括至少一个聚合反应器,反应器内部装填催化剂,所述聚合反应器为固定床反应器。所述聚合反应器反应条件:反应温度为380℃~550℃,优选400℃~450℃,反应压力为0.01mpa~10mpa,优选1mpa~4mpa,停留时间为0.1h~20h,优选2h~5h。所述的催化剂以高岭土、蒙脱土、氧化铝、含硅氧化铝等中的一种或者几种为载体,负载第ⅳb族和/或第

ⅵ

b族金属的氧化物中的一种或者几种组合,如zr、w、mo等。所述的催化剂金属含量为0.1wt%~40wt%,优选3wt%~25wt%。所述的催化剂形状可以是球形、圆柱、三叶草、四叶草、拉西环等中的一种或者几种级配。

18.上述联产针状焦和低硫石油焦的方法中,步骤(5)所述低硫石油焦生产装置包含至少一个加热炉和两个焦炭塔,始终保持至少一个焦炭塔处于反应阶段,至少一个焦炭塔处于除焦阶段。所述的加热炉出口温度为470℃~550℃,优选490℃~505℃。所述焦炭塔塔顶压力为0.01mpa~2.5mpa,优选0.5mpa~1.0mpa,可以恒压操作或者变压操作,优选恒压操作;当采用变压操作时,压力变化速率为0.01mpa/h~50mpa/h,优选0.2mpa/h~5mpa/h。所述反应周期为10h~50h,优选30h~50h,优选与步骤(3)针状焦焦化周期相同。

19.本发明第二方面提供一种联产针状焦和低硫石油焦的系统,所述系统包括:加氢反应区,所述加氢反应区包括至少一个加氢反应器和反应产物分离系统,其用于接收催化油浆和氢气,处理后得到精制油;减压蒸馏塔,其用于接收来自加氢反应区的精制油,分离后得到轻馏分、中间馏分油和重馏分油;针状焦生产装置,其用于接收并处理来自减压蒸馏塔的中间馏分油;稳压塔,其用于接收来自针状焦生产装置的油气产物,处理后得到不凝气、馏分油和塔底油;缓冲罐,其用于接收来自稳压塔的塔底油,缓冲处理后分成a路塔底油和b路塔底油,所述a路塔底油经管线循环回稳压塔;低硫石油焦生产装置,其用于接收并处理来自减压蒸馏塔的轻馏分和重馏分油;分馏系统,其用于接收来自缓冲罐的b路塔底油和来自低硫石油焦生产装置的反应油气产物,处理后得到气体、轻油和蜡油。

20.上述联产针状焦和低硫石油焦的系统中,分馏系统得到的蜡油经管线循环回针状焦生产装置,所述管线上设置有脱固装置,所述脱固装置可以是过滤器、离心分离器、沉降器中的一种或几种。

21.上述联产针状焦和低硫石油焦的系统中,包括聚合单元,所述聚合单元用于接收来自分馏系统的轻油及任选的来自稳压塔的馏分油,聚合处理后得到的聚合物经管线循环至低硫石油焦生产装置。

22.上述联产针状焦和低硫石油焦的系统中,所述针状焦生产装置包含至少一个加热炉和两个焦炭塔,始终保持至少一个焦炭塔处于反应阶段,至少一个焦炭塔处于除焦阶段。

23.上述联产针状焦和低硫石油焦的系统中,所述低硫石油焦生产装置包含至少一个加热炉和两个焦炭塔,始终保持至少一个焦炭塔处于反应阶段,至少一个焦炭塔处于除焦阶段。

24.与现有技术相比,本发明提供的联产针状焦和低硫石油焦的方法和系统具有以下优点:(1)提高催化油浆整体利用率,低硫石油焦要求硫含量<0.5wt%,灰分、金属等杂质含量低,通常情况下,只要原料油中硫、灰分、金属等杂质满足要求,即可用来生产低硫石油焦。相比之下,针状焦不仅对杂质有要求,而对宏观、微观形貌,以及应用性能都有严格限制指标,因此针状焦对于原料的要求更为苛刻,普遍认为,低杂质含量的催化油浆中三环和四环芳烃是生产针状焦的理想组分,馏分过轻,热缩聚反应性能差,体系扰动大,馏分过重,热缩聚反应剧烈,提前结焦。本发明将催化油浆分为两部分,一部分馏程范围适中,用来生产针状焦,另一部分由催化油浆中过轻和过重馏分组成,用来生产低硫石油焦,不仅提高催化油浆整体利用率,还有助于提高针状焦产品质量。

25.(2)提高针状焦生产系统稳定性,在整个针状焦生产周期,焦炭塔气排出量波动较大,现有技术通过焦炭塔塔顶的压力控制系统来调节焦炭塔压力,该压力控制系统操作范围较宽,而且下游分馏系统操作波动也较大,不利于装置稳定运行。本发明在焦炭塔和分馏系统之间设置稳压塔,并将压力控制系统设置在稳压塔塔顶,通过调节稳压塔塔顶压力来控制焦炭塔塔顶压力,与焦炭塔塔顶排出的油气量相比,稳压塔塔顶排出轻组分的量少很多,大大缩短压力控制系统操作范围,并且维持在最佳操作区间,更有利于焦炭塔塔顶压力稳定控制;稳压塔塔底油去除了焦化油气中的不凝气和部分轻油,使得分馏塔进料性质相对稳定,而且塔底油可以以定量送至分馏系统,从而消除进料不稳对分馏系统操作产生的不利影响,大大提高分馏系统的操作稳定性。

26.(3)提高低硫石油焦收率,催化油浆中富含芳烃,经过焦化处理后,生成的焦化轻油具有芳烃含量高、性质不稳定等特点,利用价值较低。本发明将轻油经过聚合反应重质化后再次作为低硫石油焦原料,不仅解决富芳油品加工困难的问题,还有利于提高低硫石油焦的收率。

附图说明

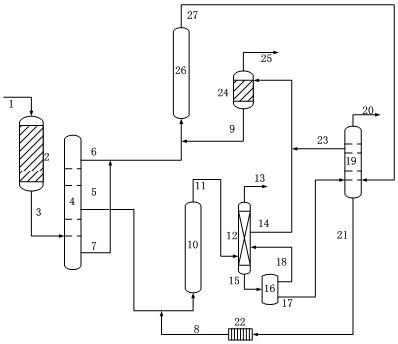

27.图1为本发明所述的联产针状焦和低硫石油焦的方法和系统示意图。

28.图2为实施例1分馏系统分离出的蜡油5%馏出温度与反应时间的对应关系。

29.图3为对比例1分馏系统分离出的蜡油5%馏出温度与反应时间的对应关系。

30.图4为实施例2分馏系统分离出的蜡油5%馏出温度与反应时间的对应关系。

31.图5为对比例2分馏系统分离出的蜡油5%馏出温度与反应时间的对应关系。

具体实施方式

32.下面结合实施例进一步说明本发明方法的过程及效果,但以下实施例不构成对本发明方法的限制。

33.由图1可见,本发明提供一种联产针状焦和低硫石油焦的方法和系统,催化油浆1与氢气混合进入加氢反应区2,反应流出物中精制油3送至减压蒸馏塔4,分离得到中间馏分油5和其它馏分油,其中其它馏分油包括轻馏分6、重馏分油7。中间馏分油5进料至针状焦生产装置10,反应生成的油气11送至稳压塔12;稳压塔12塔顶排出的轻组分包括不凝气13和馏分油14,塔底油15送至缓冲罐16;缓冲罐16中的塔底油分为两路,a路塔底油18循环回稳压塔,b路塔底油17送至分馏系统19。轻馏分6和重馏分油7进料至低硫石油焦生产装置26,反应生成的油气27送至分馏系统19。分馏系统19分离出气体20、轻油23和蜡油21,其中蜡油21经过过滤器22处理后得到净化油8循环回针状焦生产装置10;轻油23送至聚合单元24,聚合反应后得到的不凝气25排出,聚合物9返回低硫石油焦生产装置26。稳压塔12塔顶得到的馏分油14也可以部分或全部送至聚合单元24。

34.以下实施例、对比例所用的催化油浆性质见表1。

35.实施例1实施例1采用本发明提供的方法,催化油浆和氢气混合,进入加氢反应区与催化剂接触,催化剂型号为fcz-34,反应温度为370℃,反应压力为7.8mpa,氢油体积比为900,液时空速为0.7h-1

;得到的加氢精制油送至减压蒸馏装置,分离成中间馏分油和其它馏分油,其中中间馏分油5%馏出温度为358.6℃,95%馏出温度为472.8℃;中间馏分油送至针状焦生产系统,焦化加热炉出口温度为465℃~505℃,升温速率为4℃/h,焦炭塔采用变压操作,塔顶起始压力为1.0mpa,当进料时间达到反应周期60%时,塔顶压力以0.3mpa/h的速率降至0.2mpa,反应周期为38h,焦化生成的油气送至稳压塔,不凝气和馏分油从塔顶排出,塔底油送至缓冲罐,塔底油分为两股,第一股循环回稳压塔,第二股送至分馏系统;其它馏分油送至低硫石油焦生产系统,焦化加热炉出口温度为495℃,焦炭塔采用恒压操作,塔顶压力为0.7mpa,反应周期为38h,焦化生成的油气送至分馏系统;分馏系统分离出气体、轻油和蜡油,蜡油循环回针状焦焦炭塔,轻油和稳压塔分离出的馏分油一起送至聚合单元,与zr/mo基催化剂接触,反应温度为420℃,反应压力为2mpa,反应时间为4h,生成的聚合物返回低硫石油焦焦炭塔。具体反应条件见表2。产品分布见表3。分馏系统分离出的蜡油5%馏出温度与反应时间的对应关系见图2。

36.对比例1对比例采用现有技术生产针状焦和低硫石油焦,其中针状焦生产系统不设置稳压部分,生成的油气直接送至分馏系统,低硫石油焦生产系统不设置聚合部分,焦化轻油直接外排。

37.经过脱固处理的催化油浆和氢气混合,进入加氢反应区与催化剂接触,催化剂型号为fcz-34,反应温度为370℃,反应压力为7.8mpa,氢油体积比为900,液时空速为0.7h-1

;得到的加氢精制油送至减压蒸馏装置,分离成中间馏分油和其它馏分油,其中中间馏分油5%馏出温度为358.6℃,95%馏出温度为472.8℃;中间馏分油送至针状焦生产系统,焦化加热炉出口温度为465℃~505℃,升温速率为4℃/h,焦炭塔采用变压操作,塔顶起始压力为1.0mpa,当进料时间达到反应周期60%时,塔顶压力以0.3mpa/h的速率降至0.2mpa,反应周

期为38h,焦化生成的油气送至分馏系统;其它馏分油送至低硫石油焦生产系统,焦化加热炉出口温度为495℃,焦炭塔采用恒压操作,塔顶压力为0.7mpa,反应周期为38h,焦化生成的油气送至分馏系统;分馏系统分离出气体、轻油和蜡油,其中蜡油循环回针状焦焦炭塔。具体反应条件见表2。产品分布见表3。分馏系统分离出的蜡油5%馏出温度与反应时间的对应关系见图3。

38.实施例2实施例2采用本发明提供的方法,与实施例1操作条件基本相同,不同之处在于针状焦焦炭塔采用恒压操作。具体反应条件见表2。产品分布见表3。分馏系统分离出的蜡油5%馏出温度与反应时间的对应关系见图4。

39.对比例2对比例2采用现有技术生产针状焦,与对比例1操作条件基本相同,不同之处在于:针状焦焦炭塔采用恒压操作,压力为0.8mpa。产品分布见表3。分馏系统分离出的蜡油5%馏出温度与反应时间的对应关系见图5。

40.表1 经过脱固处理的催化油浆的性质表2 反应条件

表3 产品分布

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。