1.本发明涉及焦炉上升管技术领域,尤其涉及一种能够高效回收焦炉荒煤气余热的焦炉上升管。

背景技术:

2.在炼焦过程中,煤炭在焦炉炭化室内经高温干馏制成焦炭,同时生成的荒煤气从炭化室顶部经上升管逸出。荒煤气离开炭化室的温度通常在760℃~820℃之间,在桥管内被喷洒的循环氨水冷却到80℃~85℃后,再经集气管汇总后被鼓风机引入煤气净化装置。

3.随着经济社会发展,对生产过程实现绿色低碳、节能减排的要求越来越强烈,焦化生产过程中余热的回收利用备受关注。焦炉上升管余热利用工艺在生产实践中得到广泛的应用。在现有的上升管余热利用技术中,通常采用在上升管直管段部分增设夹套或盘管,对经过上升管的高温荒煤气进行显热回收,用以生产蒸汽或利用导热油将收集的热能转移到需要的工序。但是,在上升管余热利用技术应用过程中,尤其是在向大型焦炉推广的过程中,常常会遇到以下问题:

4.1)上升管余热回收效率低。由于现有焦炉上升管荒煤气流通截面通常为圆形,而上升管换热器对上升管内荒煤气显热的回收又基本上依靠环绕在上升管周围的上升管换热器与上升管壁的换热来完成,在上升管荒煤气流通断面上,自然形成了上升管内壁附近荒煤气热量损失大而上升管中间部位荒煤气热量损失小的状态,从而导致上升管换热器对上升管内荒煤气的热量回收总体效率不高的问题。再者,为提高生产效率和节能减排,大容积及超大容积焦炉得到了普遍应用。在大容积焦炉生产过程中,单个炭化室内产生的荒煤气量也随之增大。由于荒煤气生成量的增加,断面为圆形的上升管内径也必然加大,进一步加剧了现有上升管余热回收效率低下的现象。

5.2)上升管内表面易粘附黑色粘稠状物质,逐渐导致荒煤气流通面积减小,炭化室产生的荒煤气无法顺利导出,炭化室内压力持续升高最终使上升管顶部水封盖被顶开,由于黑色粘稠状物质及荒煤气接触少量空气而发生不完全燃烧反应,导致瞬间产生大量黑烟,造成对周围环境的污染。因此,在实际生产中,需要不断加大对上升管内壁的清理频率,增加了焦炉生产操作和维护的工作量。这是因为,在实际生产中,为了保证上升管余热回收工艺能够回收一定量的余热,往往会通过努力提高上升管余热回收装置与上升管内壁之间的传热效率或增大换热介质流量、降低换热介质入口温度等措施。这些措施的应用,直接导致上升管内壁表面温度的进一步降低,使得荒煤气中的焦油等物质在上升管内壁表面发生凝结并沉积,导致上升管内表面粘附黑色粘稠状物质,从而引发前述问题。对于大容积焦炉,由于荒煤气生成量的增加,断面为圆形的上升管内径增大,即荒煤气流通的水力学半径增大。在流速近似相同的情况下,流通面积与荒煤气流量成正比,但是,上升管余热利用的换热面却与上升管流通面的半径成正比。即如果荒煤气流量增加为原来2倍时,上升管余热利用的换热面积增加原来的1.4倍。如果要求单位体积荒煤气回收热量相同,势必会导致靠近内壁侧温度过低,加剧上升管内壁被黑色粘稠状物质粘附堵塞而引发的一系列问题。

技术实现要素:

6.为了克服现有技术的不足,本发明提供了一种能够高效回收焦炉荒煤气余热的焦炉上升管,降低上升管内部回收热量不均匀程度,在提高余热回收效率的同时,减少焦油冷凝依附在上升管内壁现象。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种能够高效回收焦炉荒煤气余热的焦炉上升管,包括上升管换热器、上升管上管节与上升管底座;上升管底座、上升管换热器与上升管上管节自下而上依次相连,组成荒煤气在竖直方向的通道;所述荒煤气在竖直方向的通道截面为非圆形。

9.所述上升管上管节顶部设有上升管水封盖连接口,上升管上管节侧面设有上升管荒煤气出口。

10.所述非圆形截面为操场形;所述操场形左右两侧为半圆形,中间为矩形。

11.所述半圆形的半径r为250~600mm,两个半圆形的圆心距a为0.1~600mm。

12.所述非圆形截面为矩形、椭圆形、矩形环或椭圆形环。

13.所述矩形四角倒圆角。

14.所述矩形环或椭圆形环截面内外两侧设置用于回收荒煤气余热的换热设施。

15.与现有技术相比,本发明的有益效果是:

16.1、本发明通过改变上升管内荒煤气流通截面形状,可设计更为方便制造的上升管结构,降低设备制造成本,提高设备性能。

17.2、本发明采用非圆形的荒煤气流通截面形状,降低上升管内截面的水力学半径,增大荒煤气与上升管壁的接触面积,缩短上中心荒煤气距离上升管内壁的距离,从而提高对荒煤气余热的回收效率,提高上升管内壁处的温度,减少荒煤气中焦油等粘性成分的冷凝析出,降低焦炉生产操作和维护的工作量,减少对环境的污染。

附图说明

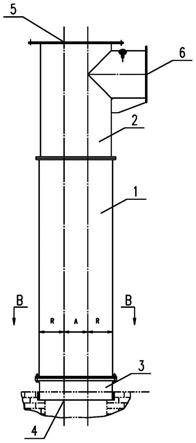

18.图1为本发明结构示意图;

19.图2为图1的b向剖视图;

20.图3为本发明椭圆形截面示意图;

21.图4为本发明矩形截面示意图;

22.图5为本发明椭圆形环截面示意图;

23.图6为本发明矩形环截面示意图。

24.图中:1

‑

上升管换热器2

‑

上升管上管节3

‑

上升管底座4

‑

上升管底部荒煤气入口5

‑

上升管水封盖连接口6

‑

上升管荒煤气出口7

‑

换热设施8

‑

荒煤气通道r

‑

左右半圆的半径a

‑

两半圆之间的距离。

具体实施方式

25.下面结合附图对本发明的具体实施方式作进一步说明:

26.如图1、图2所示,一种能够高效回收焦炉荒煤气余热的焦炉上升管,包括上升管换热器1、上升管上管节2与上升管底座3。

27.上升管底座3、上升管换热器1与上升管上管节2自下而上依次相连,组成荒煤气在

竖直方向的通道,荒煤气在竖直方向的通道截面为操场形。

28.操场形左右两侧为半圆形,中间为矩形,左右半圆的半径r为250~600mm,两半圆之间的距离a为0.1~600mm。

29.上升管上管节2顶部设有上升管水封盖连接口5,上升管上管节2侧面设有上升管荒煤气出口6。

30.焦炉炭化室内逸出的荒煤气自上升管底部荒煤气入口4经由上升管底座3进入上升管换热器1内,并沿上升管换热器1内部通道向上进入上升管上管节2,最后由上升管上管节2上的上升管荒煤气出口6进入集气管中。

31.如图3所示,非圆形截面为椭圆形,荒煤气通道8位于椭圆形内。

32.如图4所示,非圆形截面为矩形,矩形四角倒圆角,荒煤气通道8位于矩形内。

33.如图5所示,非圆形截面为椭圆形环,荒煤气通道8位于椭圆形环内,椭圆形环截面内外两侧设置用于回收荒煤气余热的换热设施7。

34.如图6所示,非圆形截面为矩形环,矩形四角倒圆角,荒煤气通道8位于矩形环内,矩形环截面内外两侧设置用于回收荒煤气余热的换热设施7。

35.本发明将现有的荒煤气流通横截面积形状由圆形改为非圆形,可实现在流通面积不变的情况下,增加横截面周长、降低水力学半径,从而实现上升管余热回收设备换热面积的增加,进一步实现提高余热回收效率和荒煤气流通截面上温度的均匀性、减少焦油冷凝依附在上升管内壁现象发生的目的。同时,可设计更为方便制造的上升管结构,降低设备制造成本,提高设备性能。

36.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。