1.本发明涉及一种除氧方法,具体涉及一种脱除油品中所溶解氧的方法。

背景技术:

2.很多工业过程包含除氧过程,比如在锅炉水、油田水的处理和高纯气体、丙烯、合成气等气体的精制。除氧的方法主要包括物理除氧和化学除氧两大类,其中物理方法包括:真空除氧、大气式热力除氧、精馏、吸附、膜分离、解吸除氧等,化学法除氧又分为化学吸收(吸附)除氧、利用氧与活性碳等除氧剂反应生成二氧化碳除氧、利用变价氧化物类还原剂除氧、催化加氢除氧等。

3.在石油化工工业过程中,直馏油品如煤油在储运过程中经常溶有微量氧,溶解氧在高温下与煤油中的不稳定烃类会反应生成氧化胶质,容易引起设备的堵塞。已有专利如cn102876375b公开了一种催化裂化汽油预处理方法,其将含氧fcc汽油进入气提塔,用氢气进行气提;所得气体进入气体提纯脱氧反应器,与催化剂ⅰ接触,将气体提纯去除氧气;所得液体与提纯后的氢气混合后进入反应器,与催化剂ⅱ接触,脱除汽油中的二烯烃和剩余氧。含氧fcc汽油首先进入气提塔进行气提,将汽油中溶解的氧予以脱除;除氧后的fcc汽油再在较低温度下对二烯烃进行加氢,从而将溶解于汽油中的氧和二烯烃分步脱除,可有效避免二烯烃和氧在加氢的过程中再次结合。但是该专利中汽油的除氧效率仍然较低。

技术实现要素:

4.本发明的目的是提供一种高效的催化剂脱除油品中溶解氧的催化加氢方法,以明显改善油品在高温生产过程中的结焦现象,提高除氧效率。

5.在本申请一实施例中,提供一种脱除油品中溶解氧的方法,其特征在于,油品在进入反应器前先使其与氢气充分混合,之后再进入反应器与除氧催化剂接触,所述催化剂包括一载体和负载在所述载体上的至少一种催化组分,所述载体包括至少一第一层载体和一第二层载体,所述第二层载体从空间上包覆所述第一层载体,所述第一层载体的材料不同于所述第二层载体的材料,所述第二层载体上沉积了至少一种所述催化组分。

6.可选地,所述第二层载体的厚度与所述第一层载体的有效直径的比值在0.01~0.2之间。

7.可选地,所述第二层载体分布有第一类型孔和第二类型孔,所述第一类型孔的孔径分布的最大值在4~50nm之间,所述第二类型孔的孔径分布的最大值在100~1000nm之间。

8.可选地,所述第一类型孔的孔径分布范围在10~20nm之间,所述第二类型孔的孔径分布范围在150~500nm之间。

9.所述方法包括将所述至少一种iupac第8~14族金属沉积到所述第二层载体的步骤。

10.可选地,油品在进入反应器前先使其与氢气充分混合进一步包括:油品与氢气通

过混合器进行混合,混合器由外壳和圆筒过滤器构成,圆筒过滤器与外壳内壁不接触,两者之间形成环形通道。圆筒过滤器的孔径为1~10微米。

11.可选地,氢气与油品混合的体积比为1.0~4.0。

12.可选地,加氢除氧反应条件为:温度:40~80℃,氢油体积比:1.0~4.0,压力:0.2~1.0mpa,空速:10~20h-1

。

13.可选地,所述第一层载体孔容≤0.3ml/g,bet比表面积≤20m2/g。

14.本发明通过选择不同的物质形成内外异性的包含第一层载体和第二层载体的催化剂载体,催化反应活性中心仅分布在处于外层的第二层载体上,大大缩短了反应物与产物在催化剂中的扩散距离,并且通过调配催化剂第二层载体的孔道结构,提供两种不同类型的孔,第一类型孔提供了反应所需的高比表面积与活性中心,使催化剂的反应活性提高;第二类型孔作为反应物与产物的扩散通道,大大改善了反应物与产物的扩散过程,使除氧反应更加彻底,除氧效率大大提高。特别是对于煤油等碳链较长(碳原子数≥10)的油品,大孔径的第二类型孔道的存在使反应物与产物能够迅速扩散,在催化剂内部的停留时间短,催化剂孔道不易堵塞,积碳情况得到改善,催化剂寿命显著延长。

15.本发明所述催化剂在较低的温度和压力下仍具有较高的活性,并可长时间保持较高的反应活性,可以有效脱除油品中溶解的微量氧,对油品中的微量氧脱除率可达到95%以上,从而明显改善油品在后续生产过程中的结焦、堵塞现象,达到清洁生产的目的。本发明操作简便,特别适用于脱除直馏煤油类油品中溶解的微量氧。

具体实施方式

16.本发明所述催化剂包含低孔隙率的第一层载体和包覆在所述第一层载体上的具备多孔结构的第二层载体,各种催化组分负载在多孔的第二层载体上。

17.本发明所述催化剂的载体具有第一类型孔和第二类型孔,第一类型孔的孔径分布的最大值在4~50nm之间,第二类型孔的孔径分布的最大值在100~1000nm之间。

18.本发明所述的催化剂载体由内外两种不同性质的物质分别构成第一层载体与第二层载体并结合组成。第一层载体的材料可以包含但不限于α-氧化铝、碳化硅、莫来石、堇青石、氧化锆、氧化钛、金属中的一种或多种的混合物。第一层载体材料可以根据需要成型为不同的形状,如球形、条形、片状、环状、齿轮状、筒状等。一种优选为球形第一层载体,其直径可以为0.5mm至10mm,优选1.2mm至2.5mm。当所述第一层载体为球形时,直径是指所述第一层载体的实际直径;当所述第一层载体为非球形时,直径是指“有效直径”,即当将第一层载体形成为球形时,所述第一层载体的直径。第一层载体的成型可以根据材料的特性选用领域内已知的载体成型方法,如压模成型、挤出成型、滚球成型、滴球成型、造粒成型、熔融成型等。根据构成第一层载体材料的不同,成型一般需在原料粉体中加入相当于粉体重量2~20%的硝酸、盐酸、柠檬酸、冰醋酸等无机酸或有机酸中的一种或多种以及少量水,充分混合后进行成型,成型后的第一层载体还需在40至90℃下置于密闭空间内恒温恒湿条件下继续反应5至24小时,保持湿度环境在适宜温度下促使晶体结构充分转化,然后在100至150℃下烘干2至8小时。烘干后的第一层载体需要在一定温度下烧制定型,最终形成低孔隙率的结构,烧成温度应至少高于催化剂使用温度,根据不同材料的特性一般在450至1700℃。烧成的第一层载体为低孔隙率的物质,具体来说是孔容≤0.3ml/g,bet比表面积≤

20m2/g的物质。在本申请一实施例中,构成第一层载体的材料为低孔隙率的物质,低孔隙率的第一层载体阻止了催化组分的渗入。对于含铂、钯等贵金属的催化剂,为了降低成本,会在催化剂失活更换后对废催化剂上负载的贵金属进行回收利用,回收过程需要利用酸或碱将废催化剂完全溶解使负载的贵金属析出到溶液中再进行回收。构成第二层载体的物质一般能够被酸或碱完全溶解,负载于第二层载体中的贵金属组分较容易被回收。但构成第一层载体的物质往往不能被酸碱完全溶解,若贵金属渗入第一层载体较多,则难以通过化学过程完全回收,回收处理后的第一层载体中仍会残留较多的贵金属,造成贵金属回收率低,所以尽可能降低第一层载体中含有的贵金属的量是有利的。本发明的低孔隙率的第一层载体阻止了催化组分的渗入,其中的贵金属含量极低,提高了催化组分的利用效率,降低了从废催化剂中回收贵金属的难度。同时第一层载体较低的孔隙率也阻止了反应物与产物的向内扩散,缩短了反应物与产物在催化剂内部的扩散距离,降低了副反应的发生。

19.第二层载体材料可以选自但不限于γ-氧化铝、δ-氧化铝、η-氧化铝、θ-氧化铝、沸石、非沸石分子筛、氧化钛、氧化锆、氧化铈中的一种或多种的混合物。优选γ-氧化铝、δ-氧化铝、沸石、非沸石分子筛。构成第二层载体的材料为多孔物质,并且同时具备两种不同类型的孔道结构,第一类型孔的孔径分布的最大值在4~50nm之间,第二类型孔的孔径分布的最大值在100~1000nm之间。两种类型孔的总容积至少为0.5ml/g,优选为至少1.0ml/g。两种类型孔分别提供的孔容积的比例为1:9至9:1之间,优选为3:7至7:3之间。第二层载体材料的bet比表面积至少为50m2/g,优选至少100m2/g。

20.第二层载体与第一层载体的结合,可以通过首先形成第二层载体材料的料浆,然后利用浸渍、喷涂、涂布等现有技术方法实现,但不限于以上几种方法。第二层载体材料浆料的制备通常包括胶溶过程,将具备多孔结构的第二层载体材料与水按照一定比例混合搅拌制得,通常需要加入一定量的胶溶剂,例如硝酸、盐酸或有机酸,用量占料浆总量的0.01%~5%。第二层载体的厚度可以通过第二层载体材料料浆的用量来控制。本发明发现第二层载体的厚度不应是一定值,应当随着第一层载体的直径的变化而变化,才能获得最佳的催化剂反应性能,具体来说是所述第二层载体的厚度与所述第一层载体的有效直径的比值在0.01~0.2之间。

21.具有两种类型孔的第二层载体材料可以由单一的多孔物质制得(如实施例1),例如将具有两种类型孔(孔径分布的最大值分别为10~20nm和150~300nm)的第二层载体材料的料浆涂敷于第一层载体上;也可以根据选用的第二层载体材料本身的孔道结构,选择加入一定量的造孔剂,以使最终催化剂具备两种不同类型的孔道结构(如实施例2),例如在具有一种类型孔(孔径分布的最大值为15~30nm)的第二层载体材料的料浆中添加造孔剂,将添加了造孔剂的第二层载体材料的料浆涂敷于第一层载体上。造孔剂根据所需孔径的大小从田菁粉、甲基纤维素、聚乙烯醇、炭黑等材料中选择,但不局限于这些,添加量控制在第二层载体材料质量的5%~50%。最终制得的催化剂的孔道结构具体是第一类型孔的孔径分布的最大值在4~50nm之间,第二类型孔的孔径分布的最大值在100~1000nm之间,第一类型孔提供的孔容积占总孔容积的10%~90%,优选30%~70%,第二类型孔提供的孔容积占总孔容积的90%~10%,优选70%~30%。

22.第二层载体与第一层载体的结合还需要经过高温焙烧才能完成。具体是将涂布了第二层载体材料料浆的第一层载体在60~200℃下干燥0.5~10小时,然后在300~900℃下

焙烧足够时间,例如2~15小时,得到载体。

23.本发明所述催化剂催化组分包括至少一种iupac第8~14族金属,采用浸渍方法负载在上述载体上。优选以钯为主催化元素,以银、锡、铅中的一种为助催化元素。钯含量为载体重量的0.01~2%,助催化元素含量为载体重量的0.01~2%。浸渍得到的样品在100~200℃下干燥2~8小时,再于300~600℃下焙烧2~8小时,通水蒸气继续处理0.5~4小时,焙烧后的样品用氢气还原,还原的温度为室温至300℃,优选60~150℃,时间是0.5~10小时,优选1~5小时,得到本发明的催化剂。

24.采用本发明所述催化剂脱除油品中溶解氧的催化加氢方法,是油品在进入加氢反应器前先使其与氢气充分混合,混合后的油品再进入反应器与除氧催化剂接触。

25.油品与氢气通过混合器进行混合,混合器由外壳和圆筒过滤器构成,圆筒过滤器与外壳内壁不接触,两者之间形成环形通道。

26.上述圆筒过滤器采用常见的烧结不锈钢滤筒,其孔径为1~10微米,能够使氢气与油品充分混合,氢气量与油品的体积比为1.0~4.0。

27.上述加氢反应器是常见的固定床反应器,内部装填有本发明所述催化剂,形成催化剂床层。

28.本发明所述催化剂用于油品除氧时,其适宜的加氢反应条件如下:

29.温度:40~80℃

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

氢油体积比:1.0~4.0

30.压力:0.2~1.0mpa

ꢀꢀꢀꢀꢀꢀ

空速:10~20h-1

31.实施例1催化剂a的制备

32.本实施例中以具有两种类型孔的一种氧化铝粉末(两种类型孔的孔径分布范围分别为10~20nm和150~300nm)制备第二层载体,以莫来石作为第一层载体,有效结合得到含有内外两层的载体,并制备催化剂。

33.取500克高纯al2o3粉、196克高纯sio2粉、70克水、10克10%硝酸混合,捏合1小时,压制成小球,70℃下置于密闭空间内恒温恒湿条件下继续反应10小时,然后在150℃下烘干2小时,再于1450℃下焙烧1小时,得到直径2.0mm的第一层载体小球。xrd分析显示为莫来石晶型。

34.取50克氧化铝粉末(具有两种类型孔,两种类型孔的孔径分布范围分别为10~20nm和150~300nm)、20克20%硝酸、600克水混合搅拌2小时制得氧化铝料浆。将所述料浆用喷枪喷涂于直径2.0mm的第一层载体小球上。将涂布了浆料的小球在100℃下干燥6小时,再于500℃下焙烧6小时,得到含有内外两层的载体。分析表明第二层载体厚度150μm,与第一层载体直径的比值为0.075。

35.将制得的载体用0.4mol/l的氯化钯溶液浸渍,在120℃下烘干5小时,在550℃下焙烧4小时,通水蒸气处理1小时。用纯度大于99%的氢气在120℃下还原4小时,制成催化剂a。元素分析表明,基于整个催化剂,钯质量含量为0.2%。

36.采用压汞法(iso 15901-1 evaluation of pore size distribution and porosity of solid materials by mercury porosimetry and gas adsorption)进行表征,生成横坐标为孔径,纵坐标为孔体积的曲线(即孔体积对孔径曲线),发现催化剂第二层载体中存在两种类型的孔,第一类型孔的孔径分布的最大值(即曲线中第一高峰所对应的孔径数值,下同)为13nm,第二类型孔的孔径分布的最大值(即曲线中第二高峰所对应的孔

径数值,下同)为165nm,仅以第二层载体质量为基数计,第一类型孔孔容积0.7ml/g,第二类型孔孔容积0.88ml/g,总孔容积1.58ml/g。

37.实施例2催化剂b的制备

38.本实施例中以具有一种类型孔的氧化铝粉末(孔径分布范围为15~30nm),并添加造孔剂甲基纤维素,制备具有两种类型孔的第二层载体,以莫来石作为第一层载体,有效结合得到含有内外两层的载体,并制备催化剂。

39.按照实施例1的方法制备第一层载体。

40.取50克氧化铝粉末(具有一种类型孔,孔径分布范围为15~30nm)、20克20%硝酸、12克甲基纤维素、600克水混合搅拌制得氧化铝料浆。按照实施例1的方法成型,得到含有内外两层的载体。分析表明第二层载体厚度110μm,与第一层载体直径的比值为0.055。

41.按照实施例1的催化剂制备方法得到催化剂b。元素分析表明,基于整个催化剂,钯质量含量为0.2%。

42.采用上述压汞法进行表征,发现催化剂第二层载体中存在两种类型的孔,第一类型孔的孔径分布的最大值为19nm,第二类型孔的孔径分布的最大值为252nm,仅以第二层载体质量为基数计,第一类型孔孔容积0.9ml/g,第二类型孔孔容积0.6ml/g,总孔容积1.50ml/g。

43.实施例3催化剂c的制备

44.本实施例中以具有两种类型孔的一种氧化铝粉末(两种类型孔的孔径分布范围分别为8~18nm和200~500nm)制备第二层载体,以莫来石作为第一层载体,有效结合得到含有内外两层的载体,并制备催化剂。

45.按照实施例1的方法制备第一层载体。

46.取50克氧化铝粉末(具有两种类型孔,两种类型孔的孔径分布范围分别为8~18nm和200~500nm)、20克20%硝酸、600克水混合搅拌2小时制得氧化铝料浆。按照实施例1的方法成型,得到含有内外两层的载体。分析表明第二层载体厚度240μm,与第一层载体直径的比值为0.12。

47.按照实施例1的催化剂制备方法得到催化剂c。元素分析表明,基于整个催化剂,钯质量含量为0.2%。

48.采用上述压汞法进行表征,发现催化剂第二层载体中存在两种类型的孔,第一类型孔的孔径分布的最大值为11nm,第二类型孔的孔径分布的最大值为383nm,仅以第二层载体质量为基数计,第一类型孔孔容积0.68ml/g,第二类型孔孔容积0.97ml/g,总孔容积1.65ml/g。

49.实施例4催化剂d的制备

50.本实施例中以具有两种类型孔的一种氧化铝粉末(两种类型孔的孔径分布范围分别为8~15nm和50~200nm)制备第二层载体,以莫来石作为第一层载体,有效结合得到含有内外两层的载体,并制备催化剂。

51.按照实施例1的方法制备第一层载体。

52.取50克氧化铝粉末(具有两种类型孔,两种类型孔的孔径分布范围分别为8~15nm和50~200nm)、20克20%硝酸、600克水混合搅拌2小时制得氧化铝料浆。按照实施例1的方法成型,得到含有内外两层的载体。分析表明第二层载体厚度70μm,与第一层载体直径的比

值为0.035。

53.按照实施例1的催化剂制备方法得到催化剂d。元素分析表明,基于整个催化剂,钯质量含量为0.2%。

54.采用上述压汞法进行表征,发现催化剂第二层载体中存在两种类型的孔,第一类型孔的孔径分布的最大值为9nm,第二类型孔的孔径分布的最大值为120nm,仅以第二层载体质量为基数计,第一类型孔孔容积0.58ml/g,第二类型孔孔容积0.82ml/g,总孔容积1.40ml/g。

55.实施例5催化剂e的制备

56.本实施例中以具有两种类型孔的一种氧化铝粉末(两种类型孔的孔径分布范围分别为8~18nm和200~500nm)制备第二层载体,以莫来石作为第一层载体,有效结合得到含有内外两层的载体,并制备催化剂。

57.按照实施例1的方法制备第一层载体。

58.按照实施例3的方法成型,得到含有内外两层的载体。分析表明第二层载体厚度200μm,与第一层载体直径的比值为0.1。

59.将制得的载体先用0.4mol/l的氯化钯溶液浸渍,在120℃下烘干5小时,在550℃下焙烧3小时。焙烧后的载体经脱氯处理后用0.3mol/l的氯化锡溶液浸渍,在120℃下烘干5小时,在550℃下焙烧4小时,通水蒸气处理1小时。用纯度大于99%的氢气在120℃下还原4小时,制成催化剂e。元素分析表明,基于整个催化剂,各金属组分质量含量分别为钯0.2%,锡0.4%。

60.采用上述压汞法进行表征,发现催化剂第二层载体中存在两种类型的孔,第一类型孔的孔径分布的最大值为11nm,第二类型孔的孔径分布的最大值为410nm,仅以第二层载体质量为基数计,第一类型孔孔容积0.65ml/g,第二类型孔孔容积0.98ml/g,总孔容积1.63ml/g。

61.对比例1催化剂f的制备

62.本实施例中以具有两种类型孔的一种氧化铝粉末(两种类型孔的孔径分布范围分别为10~20nm和150~300nm)制备第二层载体,以莫来石作为第一层载体,有效结合得到含有内外两层的载体,并制备催化剂。

63.取500克高纯al2o3粉、196克高纯sio2粉、70克水、10克10%硝酸混合,捏合1小时,压制成小球,然后在150℃下烘干2小时,再于1450℃下焙烧1小时,得到直径2.0mm的第一层载体小球。xrd分析显示为莫来石晶型。

64.按照实施例1的方法成型,得到含有内外两层的载体。分析表明第二层载体厚度150μm,与第一层载体直径的比值为0.075。

65.按照实施例1的催化剂制备方法得到催化剂f。元素分析表明,基于整个催化剂,钯质量含量为0.2%。

66.采用上述压汞法进行表征,发现催化剂第二层载体中存在两种类型的孔,第一类型孔的孔径分布的最大值为13nm,第二类型孔的孔径分布的最大值为165nm,仅以第二层载体质量为基数计,第一类型孔孔容积0.7ml/g,第二类型孔孔容积0.88ml/g,总孔容积1.58ml/g。

67.对比例2催化剂g的制备

68.本实施例中以具有一种类型孔的氧化铝粉末(孔径分布范围为8~15nm)制备第二层载体,以莫来石作为第一层载体,有效结合得到含有内外两层的载体,并制备催化剂。

69.按照实施例1的方法制备第一层载体。

70.按照实施例1的方法成型,得到含有内外两层的载体。分析表明第二层载体厚度100μm,与第一层载体直径的比值为0.05。

71.按照实施例1的催化剂制备方法得到催化剂g。元素分析表明,基于整个催化剂,钯质量含量为0.2%。

72.采用上述压汞法进行表征,发现催化剂第二层载体中存在一种类型的孔,孔径分布的最大值为10nm,仅以第二层载体质量为基数计,孔容积1.05ml/g。

73.对比例3催化剂h的制备

74.本实施例制备具有两种类型孔的组成径向均匀的氧化铝球形载体,并制备催化剂。

75.取50克氧化铝粉末、20克20%硝酸、200克水混合搅拌制得氧化铝料浆。将所述料浆通过油柱成型的方法制成小球,在100℃下干燥6小时,再于500℃下焙烧6小时,得到径向均匀载体。

76.按照实施例1的催化剂制备方法得到催化剂h。元素分析表明,基于整个催化剂,钯质量含量为0.2%。

77.采用上述压汞法进行表征,发现催化剂中存在两种类型的孔,第一类型孔的孔径分布的最大值为11nm,第一类型孔孔容积0.66ml/g,第二类型孔的孔径分布的最大值为380nm,第二类型孔孔容积0.94ml/g,总孔容积1.6ml/g。

78.对比例4催化剂i的制备

79.本实施例中以具有两种类型孔的一种氧化铝粉末(两种类型孔的孔径分布范围分别为10~20nm和150~300nm)制备第二层载体,以莫来石作为第一层载体,有效结合得到含有内外两层的载体,并制备催化剂。

80.按照实施例1的方法制备第一层载体。

81.取50克氧化铝粉末(具有两种类型孔,两种类型孔的孔径分布范围分别为10~20nm和150~300nm)、20克20%硝酸、600克水混合搅拌2小时制得氧化铝料浆。将所述料浆用喷枪喷涂于直径1.3mm的第一层载体小球上。将涂布了浆料的小球在100℃下干燥6小时,再于500℃下焙烧6小时,得到含有内外两层的载体。分析表明第二层载体厚度350μm,与第一层载体直径的比值为0.27。

82.按照实施例1的催化剂制备方法得到催化剂i。元素分析表明,基于整个催化剂,钯质量含量为0.2%。

83.采用上述压汞法进行表征,发现催化剂第二层载体中存在两种类型的孔,第一类型孔的孔径分布的最大值为13nm,第二类型孔的孔径分布的最大值为165nm,仅以第二层载体质量为基数计,第一类型孔孔容积0.72ml/g,第二类型孔孔容积0.89ml/g,总孔容积1.61ml/g。

84.实施例6催化剂第一层载体pd含量分析

85.将按照实施例1制备的第一层载体采用上述压汞法进行表征,结果表明第一层载体的孔容0.11ml/g,比表面10m2/g。

86.将实施例1得到的催化剂a用15%hcl蒸煮溶去第二层载体,剩余的第一层载体pd含量分析采用x射线荧光光谱法(gb/t 6609.30-2009),结果显示第一层载体中pd含量为0.0008wt%。

87.对比例5催化剂第一层载体pd含量分析

88.将按照对比例1制备的第一层载体采用上述压汞法进行表征,结果表明第一层载体的孔容0.42ml/g,比表面50m2/g。

89.将对比例1得到的催化剂f用15%hcl蒸煮溶去第二层载体,剩余的第一层载体pd含量分析采用x射线荧光光谱法(gb/t 6609.30-2009),结果显示第一层载体中pd含量为0.016wt%。

90.本申请中将第一层载体设计成低孔隙率的物质,可以阻止贵金属(例如铂族金属)进入第一层载体,以提高贵金属的回收率,降低生产成本。

91.通过将对比例5与实施例6数据对比可以看出,采用实施例1方法制备的第一层载体的孔容0.11ml/g,比表面10m2/g,孔隙率极低,而采用对比例1方法制备的第一层载体的孔容0.42ml/g,比表面50m2/g,孔隙率较高。同时通过对比数据可以看出,经过酸蒸煮之后,第一层载体孔隙率低的催化剂a中残留的pd的含量0.0008wt%要远远小于第一层载体孔隙率高的催化剂f中残留的pd含量0.016wt%。表明催化剂a的第一层载体是孔隙率极低的物质,阻止了pd进入第一层载体,使催化剂a具有更高的pd回收率,贵金属使用效率更高,催化剂使用成本更低。

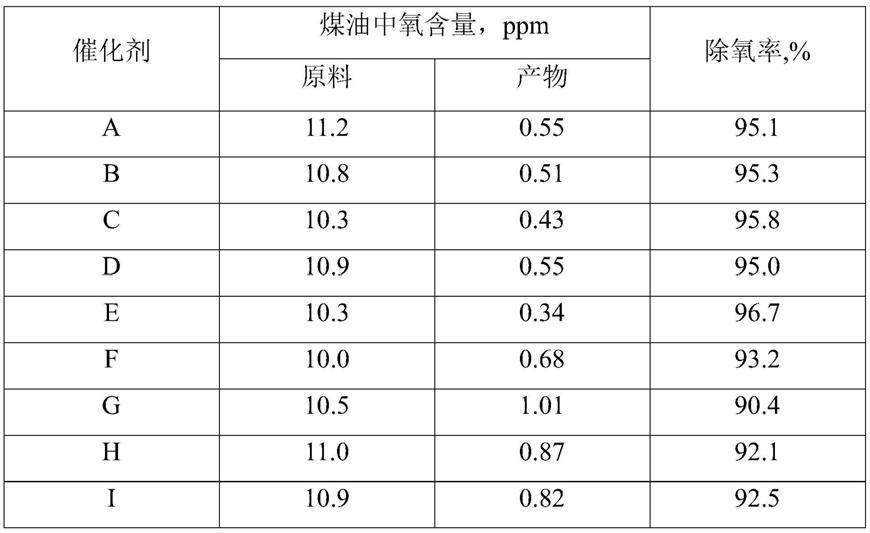

92.实施例7除氧效果对比

93.将制备的上述催化剂分别装入一反应器中,控制反应温度为70℃,压力为0.8mpa,lhsv为10h-1

,h2/油体积比为1.0。将煤油通过该反应器后,分析氧气含量的变化,结果见下表1。

94.表1除氧试验结果

[0095][0096]

从表1数据看出,本发明实施例1~5制备的五种具备两层载体以及两种类型孔道

分布的催化剂a、b、c、d、e相比于对比例催化剂g、h,除氧率显著提高。具有低孔隙率第一层载体的催化剂a的除氧率高于第一层载体孔隙率较高的催化剂f。第二层载体的厚度与所述第一层载体的有效直径的比值在0.01~0.2之间的催化剂a、b、c、d、e的除氧率高于第二层载体的厚度与所述第一层载体的有效直径的比值不在0.01~0.2之间的催化剂i。

[0097]

实施例8催化剂使用寿命

[0098]

将上述制得的催化剂e装入一个反应器中,控制反应温度为55℃,压力为0.8mpa,lhsv为20h-1

,h2/油体积比为3.0。考察催化剂的使用寿命,结果见下表。

[0099]

表2催化剂寿命(使用时间)试验结果

[0100][0101]

从表2数据看出,催化剂连续运行4000h后,仍具有较高除氧率。

[0102]

最后应说明的是:以上实施例仅用以说明本申请实施例的技术方案,而非对其限制;尽管参照前述实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。