1.本技术属于余热发电技术领域,更具体地说,是涉及一种余热发电锅炉的增温系统。

背景技术:

2.锅炉是一种常用的能量转换设备,包括余热锅炉、燃煤锅炉、燃油锅炉和燃气锅炉等,其中,能源利用率最高的余热锅炉最受欢迎。现有的余热锅炉一般利用余热发电系统对余热进行能源转换,余热发电系统在运行时,当锅炉所需的产量降低时,相应的会减少燃料用量,从而造成锅炉的进口烟气温度低,进而导致锅炉内蒸汽过热温度偏低,降低余热发电系统中的汽轮机的主汽温度,使其达不到与汽轮机相连的发电机的最佳发电温度,影响发电机的发电效率。

技术实现要素:

3.本技术实施例的目的在于提供一种余热发电锅炉的增温系统,以解决现有技术中的余热发电系统由于锅炉温度低从而影响汽轮机的发电效率的技术问题。

4.为实现上述目的,本技术采用的技术方案是:提供一种余热发电锅炉的增温系统,包括锅炉、汽轮机、发电机和辅助加温装置,所述辅助加温装置与所述锅炉的烟气管道相连,所述锅炉的蒸汽管道与所述汽轮机的进口端相连。

5.可选地,所述辅助加热装置包括加热输出部、供气管路和助燃管路,所述供气管路和助燃管路分别与所述加热输出部相连。

6.可选地,所述助燃管路上设有依次连接的助燃风机和第一阀门,所述第一阀门与所述加热输出部相连。

7.可选地,所述助燃管路上还设有第一流量计和第二阀门,所述供气管路上设有第三阀门,所述辅助加热装置还包括对所述第二阀门和所述第三阀门进行调节的集中控制柜。

8.可选地,所述供气管路上设有依次连接的供气阀和第四阀门,所述第四阀门与所述加热输出部相连。

9.可选地,所述供气管路上还设有位于所述供气阀和所述第四阀门之间的泄压阀。

10.可选地,所述泄压阀和所述第四阀门之间还设有第二流量计。

11.可选地,所述加热输出部上设有温度传感器和点火开关,所述点火开关与所述供气管路相连。

12.可选地,所述余热发电锅炉的增温系统还包括与所述烟气管道相连的环保装置。

13.可选地,所述锅炉的数量为多个,多个所述锅炉的烟气管道并联至用于连接汽轮机的进口端的管路;每一所述锅炉分别配设有所述辅助加温装置。

14.本技术提供的余热发电锅炉的增温系统的有益效果在于:与现有技术相比,本技术余热发电锅炉的增温系统在锅炉的烟气管道处连接一个辅助加温装置,对进入烟气管道

内的烟气进行再次加热,在烟气被加热后,使蒸汽也被再次加热,被再次加热的蒸汽通过蒸汽管道进入汽轮机,汽轮机将该蒸汽的压力势能和热能转换为机械能,与汽轮机相连的发电机将汽轮机传递的机械能转化为电能。通过提高烟气的温度使蒸汽温度也得到提高,使其达到汽轮机的主汽温度,并增加了与汽轮机相连的发电机的发电量,提高了发电机的发电效率。

附图说明

15.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

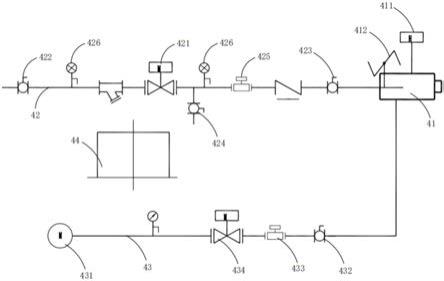

16.图1为本技术实施例提供的余热发电锅炉的增温系统的结构示意图;

17.图2为本技术实施例提供的余热发电锅炉的增温系统的辅助加温装置的结构示意图。

18.其中,图中各附图标记:

[0019]1‑

锅炉;2

‑

汽轮机;3

‑

发电机;4

‑

辅助加温装置;41

‑

加热输出部;411

‑ꢀ

温度传感器;412

‑

点火开关;42

‑

供气管路;421

‑

第三阀门;422

‑

供气阀;423

‑ꢀ

第四阀门;424

‑

泄压阀;425

‑

第二流量计;426

‑

压力表;43

‑

助燃管路;431

‑ꢀ

助燃风机;432

‑

第一阀门;433

‑

第一流量计;434

‑

第二阀门;44

‑

集中控制柜。

具体实施方式

[0020]

为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

[0021]

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

[0022]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0023]

请一并参阅图1和图2,现对本技术实施例提供的余热发电锅炉的增温系统进行说明。该增温系统包括锅炉1、汽轮机2、发电机3和辅助加温装置4,辅助加温装置4与锅炉1的烟气管道相连,锅炉1的蒸汽管道与汽轮机2的进口端相连。

[0024]

上述技术方案中,辅助加温装置4与锅炉1的烟气管道相连,对进入烟气管道内的烟气进行再次加热。由于锅炉1内还设有蒸汽加热装置,因此,在烟气被加热后,蒸汽也被该蒸汽加热装置进行加热,被加热的蒸汽通过蒸汽管道进入汽轮机2,汽轮机2将该蒸汽的压力势能和热能转换为机械能,与汽轮机2 相连的发电机3将汽轮机2传递的机械能转化为电能。由于本方案中烟气管道的烟气被加热,所以蒸汽与烟气之间的温差也随之增加,增加了

锅炉中的换热效率,提升了换热后的蒸汽温度,因而蒸汽的压力势能和热能也提高,汽轮机 2传递的机械能和发电机3的电能势会相应增加。

[0025]

本技术提供的余热发电锅炉的增温系统,与现有技术相比,通过在烟气管道处增设一个辅助加温装置4进一步提高了烟气温度,从而提高蒸汽温度以达到增加发电机3电量的目的,提高了发电效率,实现了对能源的最大化利用。

[0026]

如图2所示,在本技术另一个实施例中,辅助加热装置包括加热输出部41、供气管路42和助燃管路43,供气管路42和助燃管路43分别与加热输出部41 相连。启动辅助加热装置后,可燃气体通过供气管路42流向加热输出部41,助燃气体通过助燃管路43来到加热输出部41,当可燃气体和助燃气体在加热输出部41汇合后,点燃汇合后的混合气体即可对烟气管道内的烟气进行加热。如此,将需要混合的两种气体分别通过一条管路进行输出,再进行混合,才能对烟气进行加热,便于对混合气体中两种气体分别所占的比例进行调节,在不影响对烟气加热的情况下实现能源的合理化利用。上述设置还提高了该辅助加热装置的安全性能,降低了因误操作或忘记关闭点燃开关亦或是气体泄漏等因素而导致烟气在工作人员不知晓的情况下持续燃烧的概率。

[0027]

如图2所示,在本技术另一个实施例中,助燃管路43上设有依次连接的助燃风机431和第一阀门432,第一阀门432与加热输出部41相连。启动时,首先开启助燃管路43上的助燃风机431再开启第一阀门432,助燃气体被助燃风机431吹过第一阀门432到达加热输出部41,其中,第一阀门432在辅助加温装置4启动时,处于开启状态,其余时间处于关闭状态。如此,通过该第一阀门432能降低因工作人员误操作或是气体泄漏等因素而导致而导致助燃气体一直流向加热输出部41的概率,通过提高助燃管路43的安全性能提高了整个加温装置的安全性能。

[0028]

如图2所示,在本技术另一个实施例中,助燃管路43上还设有第一流量计 433和第二阀门434,供气管路42上设有第三阀门421,辅助加热装置还包括对第二阀门434和第三阀门421进行调节的集中控制柜44。上述集中控制柜44 可根据第一流量计433所测得的数据对第二阀门434的开启程度进行调节实现助燃气体流量的调节;并对第三阀门421的开启程度进行相应的调节实现可燃气体流量的调节。上述设置能随时调节助燃气体和可燃气体的混合比例,从而实现混合气体燃烧火焰大小的控制,便于操作。

[0029]

在一个可行的实施方式中,第一阀门432可以是球阀,第二阀门434和第三阀门421均可以是电动调节阀。

[0030]

如图2所示,在本技术另一个实施例中,供气管路42上设有依次连接的供气阀422和第四阀门423,第四阀门423与加热输出部41相连。供气管路42 开启时,开启供气阀422和第四阀门423,可燃气体通过供气阀422穿过第四阀门423最终来到加热输出部41。在辅助加温装置4运行时,第四阀门423始终处于开启状态;其余时间段,第四阀门423始终处于关闭状态。通过设置该第四阀门423提高了该供气管路42的安全性能,进一步提高了整个加温装置的安全性能,降低了应供气阀422漏气而导致可燃气体直接流向加热输出部41 并与加热输出部41内残留的混合气体混合,从而导致加热输出部41内混合气体的比例大于正常值,使其存在安全隐患的概率。在一可行的实施方式中,第四阀门423可以是球阀,对此不做过多限定,只需实现对管路的开启和关闭即可。

[0031]

如图2所示,在本技术另一个实施例中,供气管路42上还设有位于供气阀 422和第

四阀门423之间的泄压阀424。当供气阀422开启后,首先开启该泄压阀424,当供气管路42内外的压力值一致时,再进行下一步。如此,使供气管路42在再次使用时,管路内外压力一致,即供气管路42使用后管道内处于正压状态,在泄压后管道内处于常压状态。这样不仅便于输送助燃气体,还延长了该供气管路42的使用寿命。

[0032]

如图2所示,在本技术另一个实施例中,泄压阀424和第四阀门423之间还设有第二流量计425,泄压阀424的两侧分别设有一个压力表426,当泄压阀 424两侧的压力表426所显示的数值接近时,可调节供气管路42和助燃管路43 上的阀门来调整加热输出部41内可燃气体和助燃气体的混合比例,从而实现火焰大小及温度高低的调节。通过上述第二流量计425及压力表426可准确得知泄压阀424两侧管路的气体流量是否一致,用于工作人员判断泄压阀424是否完全关闭,防止气体泄漏。

[0033]

如图2所示,在本技术另一个实施例中,加热输出部41上设有温度传感器 411和点火开关412,点火开关412与供气管路42相连。当助燃气体和可燃气体在加热输出部41汇合后,启动点火开关412即可将汇合后的混合气体点燃,实现对烟气的加热。其中,加热输出部41上设有温度传感器411,可根据该温度传感器411测得火焰的温度,并根据相关数据进行相关阀门的调节,基于温度对阀门开度进行控制具体过程是可以基于常规技术进行实现的,此处不再赘述。

[0034]

在本技术另一个实施例中,余热发电锅炉的增温系统还包括与烟气管道相连的环保装置(图中未示出)。其中,该环保装置连接在烟气管道的出口处。当被加热的烟气来到环保装置时,由于该烟气的温度较高,所以换热后的烟气温度较高,从而提升了环保装置中脱硝反应的效率,从而加强了对烟气进行脱硝处理的效果,降低了经过处理后的烟气排放到外部的污染程度,进一步提高了整个增温系统的环保能力。

[0035]

在本技术另一个实施例中,锅炉1的数量为多个,多个锅炉1的烟气管道并联至用于连接汽轮机2的进口端的管路;每一锅炉1分别配设有辅助加温装置4。可对进入每个锅炉1的烟气管道中的烟气进行再次加热,将加热后的各烟气温度进行叠加,进一步的提高输入汽轮机2的蒸汽温度和机械能,以及发电机3的发电量。如此,可通调整锅炉1的数量实现发电机2的发电量的调整,扩大了发电量的调整方式。其中,锅炉1的数量可根据实际情况进行确定,在此不做具体的限定。

[0036]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。