1.本实用新型涉及用于处理固废物的熔融炉技术领域,特别是一种卧式等离子熔融炉。

背景技术:

2.等离子熔融处置技术具有固体危废减量化效果好(熔渣密度大)、二次排放低(二噁英前驱物分解彻底)、热效率高、经过处理后的残渣不需要二次填埋等优点,被国际上公认为目前最先进最彻底的各类废弃物无害化处置技术,在西方发达国家已广泛使用,有部分城市将等离子高温气化装置作为现代化大城市公共卫生突发危机事件处置的关键性、保障性设备,国内正处于技术示范阶段,尚未得到大规模应用。该技术虽然运行成本较高,但因其环保性极好,而越来越受到行业的青睐,更多地被用于处置低热值、高毒性的危废。

3.废弃物种类繁多,特性复杂,危害巨大,国家队废弃物处理的监管也日益严格。国家现在提倡企业处置自产危废,大部分产废企业产量均不多(0.1

‑

1t/d),常规回转窑焚烧集中处置工艺不适合企业自建危废处置装置,目前已有等离子炉均为立式炉,并配有二次燃烧炉,投资大,且定点安装后就难以移动,不利于开展设备租赁等灵活的源头处置模式。

技术实现要素:

4.本实用新型的目的是提供一种卧式等离子熔融炉,以克服现有立式炉投资大,运输难等缺点。本实用新型采用新型卧式炉,可将气化熔融和二次燃烧集成一体,投资省,运输方便,可用于小型撬装移动式处置成套装置。

5.本实用新型的技术方案如下:

6.一种卧式等离子熔融炉,其特征在于:整个炉体卧式布置,炉体侧壁的两侧分别设置有进料口和烟气出口,炉体的底部设置有排渣口;所述熔融炉的炉膛内分为干燥干馏区、氧化还原区、燃烧区和熔渣区,干燥干馏区位于进料口侧,氧化还原区与干燥干馏区邻接且位于等离子炬口所在区域,熔渣区与干燥干馏区邻接且位于氧化还原区下端,熔渣区的底部为排渣口,燃烧区位于烟气出口侧且与干燥干馏区、氧化还原区、熔渣区纵向邻接;在氧化还原区所在炉体壁面上,设置有等离子炬安装孔。

7.进一步的,在氧化还原区所在炉体壁面上,至少设置有两个等离子炬安装孔,所述等离子炬安装孔可对称布置于同一水平位置上,即可以在炉体侧壁设置多个等离子炬安装孔,根据需要安装等离子炬。

8.进一步的,在氧化还原区所在炉体壁面上,还设置有助燃风口一,助燃风口一靠近氧化还原区与干燥干馏区的邻接线,助燃风口一和安装等离子炬安装孔的高度一致;所述助燃风口一通入空气。

9.进一步的,在熔渣区所在炉体壁面上,还设置有助燃风口二,助燃风口二低于等离子炬安装孔;所述助燃风口二通入空气。

10.进一步的,在燃烧区所在炉体壁面上,设置有燃尽风口,燃尽风口靠近燃烧区与干

燥干馏区、氧化还原区、熔渣区的邻接线;所述燃尽风口喷入空气。

11.进一步的,所述炉体的整个壁面包括外层的钢外壳和内层的耐火材料,整个壁面包括顶面、侧壁和底面,顶面为水平壁面,侧壁为竖直壁面,底面包括靠近进料口侧的漏斗状壁面和靠近烟气出口侧的水平段壁面,排渣口位于漏斗状壁面的底部。

12.进一步的,所述排渣口下端设置有沿圆锥形腔壁布置的螺旋状的电加热盘。

13.按照原料进入炉膛的移动方向,原料从进料口进入炉膛后进入干燥干馏区,在干燥干馏区被干燥干馏后进入氧化还原区,在氧化还原区进行氧化还原反应,经过氧化还原反应后,进入燃烧区进行充分燃烧;原料中的无机物被熔融成液态由排渣口流出,原料中的有机物被干馏、热解、氧化后形成含二氧化碳和水蒸气的高温烟气,高温烟气从烟气出口排出。针对上述熔融炉,所述氧化还原区的反应温度为900

‑

1100℃,所述经过烟气出口的高温烟气温度>950℃,所述排渣口温度>1000℃。

14.本实用新型的技术效果如下:

15.(1)熔融炉采用卧式布置,实现了整体小型化,便于移动;

16.(2)废弃物在炉中直接实现气化和燃烧,与传统等离子气化立式炉相比,结构简单,反应更合理,更节约投资成本;

17.(3)通过卧式布置,熔融炉呈微负压运行,部分空气由排渣口进入,与熔渣池中的碳颗粒反应,可显著降低渣中的碳含量;

18.(4)通过排渣口下部设置的电加热盘,能有效防止渣口堵塞,实现稳定连续排渣;

19.(5)等离子炬下部设置有助燃风口二,根据实际场地条件,可采用富氧或纯氧,降低等离子炬电耗,提高碳燃尽率。

附图说明

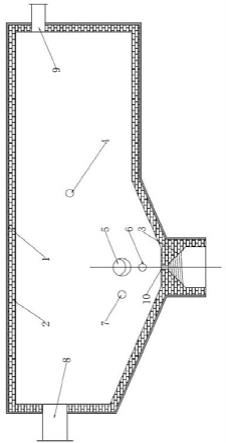

20.图1为本实用新型的结构示意图。

21.图2为本实用新型炉膛内的分区示意图。

22.其中:1

‑

钢外壳,2

‑

耐火材料,3

‑

电加热盘,4

‑

燃尽风口,5

‑

等离子炬安装孔,6

‑

助燃风口二,7

‑

助燃风口一,8

‑

进料口,9

‑

烟气出口,10

‑

排渣口。

具体实施方式

23.实施例1

24.如图1所示,一种卧式等离子熔融炉,整个炉体卧式布置,炉体侧壁的两侧分别设置有进料口8和烟气出口9,炉体的底部设置有排渣口10。

25.如图2所示,所述熔融炉的炉膛内分为干燥干馏区、氧化还原区和熔渣区、燃烧区,干燥干馏区、氧化还原区、燃烧区和熔渣区,在熔融炉内无明确的分层分界。所述干燥干馏区位于进料口8侧,氧化还原区与干燥干馏区邻接且位于等离子炬口所在区域,熔渣区与干燥干馏区邻接且位于氧化还原区下端,熔渣区的底部为排渣口10,燃烧区位于烟气出口9侧且与干燥干馏区、氧化还原区、熔渣区纵向邻接;在氧化还原区所在炉体壁面上,至少设置有两个等离子炬安装孔5,所有等离子炬安装孔5都布置在同一水平位置上。

26.所述等离子炬安装孔5可对称布置,即可以在炉体侧壁设置多个等离子炬安装孔5,根据需要安装等离子炬。本实施例中,选择对称安装两个等离子炬。

27.实施例2

28.在实施例1的基础上,在氧化还原区所在炉体壁面上,还设置有助燃风口一7。所述助燃风口一7靠近氧化还原区与干燥干馏区的邻接线,助燃风口一7和安装等离子炬安装孔5的高度一致。

29.实施例3

30.在实施例1或2的基础上,在熔渣区所在炉体壁面上,还可设置助燃风口二6。所述助燃风口二6的高度低于等离子炬安装孔5。

31.实施例4

32.在实施例1

‑

3的任意结构基础上,在燃烧区所在炉体壁面上,还可设置燃尽风口4,燃尽风口4靠近燃烧区与干燥干馏区、氧化还原区、熔渣区的邻接线。

33.实施例5

34.在实施例1

‑

4的任意结构基础上,如图1

‑

2所示,所述炉体的整个壁面包括外层的钢外壳1和内层的耐火材料2,整个壁面包括顶面、侧壁和底面,顶面为水平壁面,侧壁为竖直壁面,底面包括靠近进料口8侧的漏斗状壁面和靠近烟气出口9侧的水平段壁面,排渣口10位于漏斗状壁面的底部。

35.进一步的,通过耐火材料搭建,形成排渣口10、排渣口10下端的圆锥形腔体及圆锥形腔体的筒状腔体。在圆锥形腔体内,沿腔壁布置螺旋状的电加热盘3。

36.实施例6

37.在实施例1

‑

5的任意结构基础上,所述进料口8处可以根据需要设置助推装置,给进入熔融炉的原料提供推力。

38.针对上述熔融炉,按照原料进入炉膛的移动方向,原料从进料口8进入炉膛后进入干燥干馏区,在干燥干馏区被干燥干馏后进入氧化还原区,在氧化还原区进行氧化还原反应,经过氧化还原反应后,进入燃烧区进行充分燃烧;原料中的无机物被熔融成液态由排渣口10流出,原料中的有机物被干馏、热解、氧化后形成含二氧化碳和水蒸气的高温烟气,高温烟气从烟气出口9排出。

39.在各个区反应的具体步骤为:

40.(1)干燥干馏区

41.破碎后的原料由进料口8进入熔融炉内干燥干馏区,在此区域会产生高温气体,在此区域中下部,高温气体与固体废物接触,固体废物被加热脱的水分,进一步受热分解,进一步释放出其中的挥发份,如焦油、中油、酚、氨和脂肪酸等大分子有机物。所述氧化还原区的反应温度为900

‑

1100℃。

42.(2)氧化还原区

43.经过干燥干馏后得到的物料,移动至等离子炬附近,与助燃风口一7进入的空气(富氧或氧气)发生氧化还原反应,产生含有部分可燃气体的烟气。

44.(3)燃烧区

45.从干燥干馏区和氧化还原区产生的气体中含有未燃尽的碳颗粒以及co和h2等可燃气体,这类可燃气体与通过燃尽风喷嘴喷入的空气继续发生氧化反应,完全燃烧后,产生高温烟气,然后从烟气出口9排出,所述经过烟气出口9的高温烟气温度>950℃。

46.(4)熔渣区

47.从燃烧区产生的液态灰渣靠重力和漏斗状壁面进入熔渣区,形成熔渣池,通过助燃风口二6通入空气,通过上端的等离子炬产生高温火焰(核心温度大于5000℃),可以维持熔渣池温度使其保持在流动温度以上,便于熔渣从排查口排出,所述排渣口10的温度>1000℃。为防止熔渣流出后被冷空气冷却凝固在排渣口10,造成排渣口10堵塞,通过排渣口10下端的电加热盘3,可维持排渣出口区域高温。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。