1.本发明属于食品加工技术,特别是涉及一种凝胶型大豆分离蛋白、酸奶及其制备方法。

背景技术:

2.植物蛋白酸奶是一种满足了消费者对健康需求的新型酸奶产品,其中大豆酸奶产品接受度较高,市场份额占比较多。消费者对植物蛋白酸奶的期望主要集中在营养、低负担以及口感上。但市面上的产品更倾向于追求良好的风味以及丰富的种类,原料多为添加乳清蛋白或乳糖的豆乳,以及牛奶

‑

豆乳复配液,这种原料生产出来的大豆酸奶仍未满足消费者对0乳糖的追求。个别不添加乳糖的产品为了改善酸奶口味,使用了新鲜豆浆或添加了大豆油的豆奶粉为原料,酸奶中胆固醇的含量依旧不符合消费者对健康的期望。

3.大豆分离蛋白是以低温脱溶大豆粕为原料生产的一种全价蛋白类食品添加剂。随着对其功能特性研究的深入,如何将其应用于健康食品中已成为产品开发的热点。大豆分离蛋白可代替膳食中部分蛋白,促使人们达到营养摄取的均衡。从成分方面看,大豆分离蛋白粉去除了营养抑制因子,食用传统豆制品的不适反应也被消除。由此认为大豆分离蛋白在酸奶领域有着广阔的应用前景,值得我们去尝试开发。

4.综上,本发明将选取大豆分离蛋白为酸奶原料,研发符合消费者期待的低负担酸奶产品。同时也对对其形成凝胶的机理进行探究,以期为饮品行业发展健康酸奶市场、研发0负担饮品提供思路与理论基础。

技术实现要素:

5.发明目的:针对上述现有技术中存在的技术问题,本发明提供了一种凝胶型大豆分离蛋白、酸奶及其制备方法。

6.技术方案:本发明所述的一种凝胶型大豆分离蛋白,其制备方法包括以下步骤:

7.(1)取豆粕溶解在去离子水中,调整ph至7.5

‑

8.5,搅拌后离心,收集上清液调整ph值至4

‑

5,离心收集沉淀物;

8.(2)沉淀物用去离子水清洗,沉淀物被溶解在去离子水中,调整ph值至8

‑

10,超声波处理;

9.(3)继续高压均质处理后,调整ph值至7

‑

8.5,冷冻干燥后为凝胶型大豆分离蛋白。

10.步骤(1)中,豆粕主要指低温粕或者冷榨粕,市售即可,低温粕加工过程中温度低于60℃,蛋白质含量>50%。

11.其中,所述豆粕按照1:8

‑

20(m:m)的质量比溶解在去离子水中。

12.步骤(1)中,搅拌后离心是指搅拌1

‑

3h,然后在4000

‑

12000g离心力下离心20

‑

40min(4

‑

25℃)。

13.步骤(1)中,离心收集沉淀物是指在4000

‑

12000g离心力下离心15

‑

40min(4

‑

25℃)。

14.步骤(2)中,沉淀物用去离子水清洗1

‑

5次。

15.步骤(2)中,超声波处理是指超声波功率200

‑

400w,温度4

‑

25℃,时间10

‑

50min。

16.步骤(3)中,高压均质均质压力10

‑

50mpa,均质循环次数1

‑

6次,均质温度4

‑

40℃。

17.本发明制备所得凝胶型大豆分离蛋白,其蛋白质含量大于90%。

18.本发明所述的一种大豆蛋白凝固型酸奶,包括以下重量百分含量的各个组分:凝胶型大豆分离蛋白2

‑

10%,糖4

‑

8%,余量为无菌水。

19.其中,所述糖可以为蔗糖、乳糖、果葡糖浆、蜂蜜或者其他代糖等。优选蔗糖。

20.优选的,所述大豆蛋白凝固型酸奶包括以下重量百分含量的各个组分:凝胶型大豆分离蛋白2

‑

10%,蔗糖4

‑

8%,余量为无菌水。

21.最优选的,所述大豆蛋白凝固型酸奶包括以下重量百分含量的各个组分:凝胶型大豆分离蛋白5%,蔗糖6%,余量为无菌水。

22.进一步的,所述大豆蛋白凝固型酸奶的制备方法,包括以下步骤:

23.(1)取配方量的凝胶型大豆分离蛋白与蔗糖混合均匀,加入少量无菌水,完全溶解后再将剩余无菌水加入,进行高速剪切,然后溶胀;

24.(2)加热至60

‑

90℃,高压均质;

25.(3)灭菌,接种发酵菌发酵。

26.步骤(1)中,所述高速剪切是指8000

‑

20000转/min,1

‑

6min,以确保蛋白与糖完全溶解且分布均匀。置于4

‑

25℃溶胀12

‑

24h。

27.步骤(2)中,使用高压均质机在5

‑

50mpa压力下进行均质,均质循环次数1

‑

6次,温度4

‑

40℃。

28.步骤(3)中,灭菌锅设置为80

‑

95℃、10

‑

30分钟。灭菌后静置冷却到30

‑

47℃后进行接种发酵菌,发酵5

‑

25h。发酵结束后放入4℃冰箱后熟10

‑

48h。

29.步骤(3)中,所述发酵菌为配比1:1:1:1:1的嗜热链球菌、保加利亚乳杆菌、长双歧杆菌、乳双歧杆菌、植物乳杆菌。

30.步骤(3)中,所述发酵菌接种量为0.1

‑

0.5%。

31.有益效果:本发明首先制备得到纯植物凝胶型大豆分离蛋白,相比较于常规植物蛋白产品,本发明凝胶型大豆分离蛋白脂肪含量更低、蛋白质含量更高,且富含益生元。本发明利用上述凝胶型大豆分离蛋白进行发酵,所述发酵菌剂也是通过筛选获得,成功发酵获得高蛋白质含量、低脂、富含益生元、不添加增稠剂的健康酸奶。相对于普通酸奶而言,植物蛋白酸奶不含动物脂肪,不含反式脂肪酸、胆固醇、乳糖等可能引起不健康的动物性成分,对于乳糖不耐、对奶制品过敏的人群十分友好。与其他植物酸奶相比较,本发明产品中的脂肪含量更低,因而口感清爽清甜,不油腻的特点尤为突出。此外,本产品的蛋白质含量更高,更容易满足人们对蛋白质营养素的需求。

附图说明

32.图1是不同大豆分离蛋白添加量的酸奶发酵10h凝胶倒置状态图;

33.图2是不同大豆分离蛋白添加量的酸奶凝胶表观粘度;

34.图3是不同大豆分离蛋白添加量的酸奶凝胶表观粘弹性;

35.图4是5%酸奶不同发酵时间的凝胶状态;

36.图5是5%酸奶不同发酵时间的凝胶白度;

37.图6是5%酸奶不同发酵时间的凝胶亮度;

38.图7是5%酸奶不同发酵时间的凝胶微观结构;

39.图8是5%酸奶不同发酵时间的凝胶持水性;

40.图9是5%酸奶不同发酵时间的凝胶强度;

41.图10是5%酸奶不同发酵时间的凝胶表观粘度;

42.图11是5%酸奶不同发酵时间的凝胶粘弹性;

43.图12是5%酸奶不同发酵时间的凝胶相对恢复率;

44.图13是5%酸奶不同发酵时间的凝胶d(3,2)值与d(4,3)值;

45.图14是5%酸奶不同发酵时间的凝胶ph值;

46.图15是市售大豆分离蛋白添加的酸奶发酵凝胶倒置状态图。

具体实施方式

47.下面结合具体实施例对本发明作出详细说明。

48.实施例1

49.凝胶型大豆分离蛋白的制备:

50.低温豆粕被溶解在去离子水中(按照1:12的比例),然后调整ph值至8。该溶液搅拌2h用以提取大豆蛋白,然后在4000g离心力下离心30min(4℃)。收集上清液并调整ph值至4.5。然后在4000g离心力下离心20min(4℃),收集沉淀物。沉淀物用去离子水清洗两次。之后,沉淀物被再次溶解在去离子水中,并调整ph值至9.0,同时辅助超声波处理,超声波功率400w,温度25℃,时间20min。之后调整ph值至7.5,冷冻干燥后为凝胶型大豆分离蛋白,其蛋白质含量大于90%。

51.实施例2

52.凝胶型大豆分离蛋白的制备:

53.低温豆粕被溶解在去离子水中(按照1:20的比例),然后调整ph值至8.5。该溶液搅拌3h用以提取大豆蛋白,然后在12000g离心力下离心40min(4℃)。收集上清液并调整ph值至4.5。然后在12000g离心力下离心40min(4℃),收集沉淀物。沉淀物用去离子水清洗两次。之后,沉淀物被再次溶解在去离子水中,并调整ph值至10.0,同时辅助超声波处理,超声波功率400w,温度25℃,时间50min。之后调整ph值至7.5,冷冻干燥后为凝胶型大豆分离蛋白,其蛋白质含量大于90%。

54.实施例3不同凝胶型大豆分离蛋白添加量的考察

55.酸奶凝胶的制备:

56.制备流程为:蛋白、糖混匀

→

加水高速剪切

→

溶胀

→

高压均质

→

灭菌

→

接种

→

分装

→

发酵

→

后熟

57.分别将2%、4%、5%、6%的实施例1制备所得凝胶型大豆分离蛋白与6%的蔗糖混匀后,加入少量煮沸冷却的水溶解粉末,完全溶解后再将剩余水量补齐并进行高速剪切,以确保蛋白与糖完全溶解且分布均匀。置于4℃冰箱溶胀15h。溶胀结束后将料液加热至85℃,使用高压均质机在20mpa压力下进行均质。灭菌锅设置为95℃、15分钟。灭菌后静置冷却到45℃后进行接种及定量分装工作。完成后将料液放入酸奶发酵箱发酵10h。结束后放入4℃

冰箱后熟24h。其中发酵菌剂为购自江苏微康生物科技有限公司的混合发酵剂(包括等比例的嗜热链球菌、保加利亚乳杆菌、长双歧杆菌、乳双歧杆菌、植物乳杆菌),接种量为0.2%。

58.将发酵容器倾斜观察并记录凝胶颜色、析水情况以及凝固状态。

59.表观粘度的测定:取适量形态完整的酸奶凝胶置于ta流变仪测试台上进行稳态剪切。测量条件为60mm帕尔贴,间距100μm,温度25℃,剪切速率0.1

‑

300s-1。设置wait for temperature以保证测量前样品达到25℃,与测量过程中温度一致。记录不同蛋白浓度的酸奶凝胶表观粘度。

60.粘弹性的测定:使用ta流变仪测试台在线性粘弹区内对酸奶凝胶进行频率震荡测试。测量条件为60mm帕尔贴、间距100μm,温度25℃,角频率0.1

‑

100rad/s,恒定应变0.1%。测量前应保证样品温度为25℃。记录不同蛋白浓度的酸奶凝胶的储能模量(弹性模量g’)及损耗模量(粘性模量g”)。

61.数据处理:实验数据平行三次,采用spss软件来进行方差分析(anova),置信区间95%(p<0.05)。作图采用origin8.0软件。

62.实验结果

63.1、不同大豆分离蛋白添加量的酸奶凝胶的状态

64.结果如图1所示,其中,a:蛋白含量2%;b:蛋白含量4%;c:蛋白含量5%;d:蛋白含量6%。根据图示可见,在大豆分离蛋白添加量为2%时,发酵10h无法形成稳固凝胶。添加量在4%

‑

5%范围内时,酸奶凝胶的强度与稳定性随着添加量的提升而在逐步提升。添加量为5%和6%的时候,酸奶凝胶状态较为理想。但当添加达到6%时,酸奶凝胶与4%、5%时相比的色泽明显泛黄,对大豆分离蛋白酸奶的品质产生了一定的影响,推测由于大豆分离蛋白粉末自身为微黄色,添加过多会对凝胶色泽产生不良影响。

65.2、不同大豆分离蛋白添加量的酸奶凝胶的表观粘度

66.结果如图2所示,由图可见2%、4%、5%、6%的大豆酸奶在增速过程中,表观粘度均随剪切速率的提高而下降,说明大豆发酵蛋白酸奶为假塑性流体,有着典型的剪切稀化特性。凝胶强度越强,剪切稀化特性也就越强。同时,表观粘度值的大小也可以反映出凝胶体系的情况,表观粘度较高,说明凝胶体系较为紧密;反之则疏松。大豆酸奶在剪切速率为50s

‑

1时的表观粘度(η50)可以反应出酸奶的润滑感与厚实度,体现为感官上的爽滑粘稠感。图中表观粘度值随添加量提高而提高的趋势体现了大豆分离蛋白的含量对酸奶凝胶的质量有着积极意义。4%与5%之间粘度值有着较大的差异,但在5%提高到6%时,体现的并不明显。同样4%与5%的η50值差异较大,5%与6%之间差异并不显著。从流变特性上来看,5%与6%的η、η50值都较为接近,差异不大,均有着良好的厚实度及粘弹性,考虑到成本问题,生产中添加5%的大豆分离蛋白最佳。

67.3、不同蛋白添加量的酸奶凝胶的粘弹性

68.储能模量(弹性模量)是储存在样品中的由形变产生的应力,用于衡量样品弹性用g’来表示;损耗模量(粘性模量)是指在样品中损失的那部分能量,用于衡量样品粘性特征,用g”表示。图3通过不同蛋白添加量的酸奶凝胶的储能模量与弹性模量对比,来对凝胶质量进行评价。图中不同蛋白添加量的酸奶凝胶均为g’大于g”,说明弹性成分占优势,样品有着类固体特征。g’值随着大豆分离蛋白添加量的提升而增大,说明蛋白浓度越高的酸奶凝胶弹性越大,结构越紧密。同时g”值也有着与g’相同的变化趋势。由图可见,蛋白添加量为6%

的凝胶粘弹性最佳,5%次之,两者差异不大。4%与2%的粘弹性较差,凝胶结构疏松不紧密。从产品外观上来说,浓度为6%的酸奶凝胶由于大豆分离蛋白含量高,凝胶呈现出了明显的豆黄色,对产品造成了负面影响。

69.实施例4不同发酵时间的考察

70.将5%的实施例1制备所得大豆分离蛋白与6%的蔗糖混匀,加入煮沸冷却的水溶解粉末并进行高速剪切。置于4℃冰箱溶胀15h。溶胀结束后将料液加热至85℃,使用高压均质机在20mpa压力下进行均质。灭菌锅设置为95℃、15分钟。灭菌后静置冷却到45℃后进行接种及定量分装工作。完成后将料液放入酸奶发酵箱发酵0h、5h、10h、15h、20h。结束后放入4℃冰箱后熟24h。其中发酵菌剂为购自江苏微康生物科技有限公司的混合发酵剂(包括等比例的嗜热链球菌、保加利亚乳杆菌、长双歧杆菌、乳双歧杆菌、植物乳杆菌),接种量为0.2%。

71.对凝胶酸奶形状特征、各项指标等进行观察测定。

72.凝胶状态观察:将发酵容器倾斜观察凝胶颜色、析水情况以及凝固状态。

73.色度的测定:使用色度仪对酸奶凝胶的色度进行测量。记下l*、a*、b*值以便计算白度。其中l*值为亮度,a*值为红绿色度,b*值为黄蓝色度。白度计算公式如下:

[0074][0075]

微观结构的观察

[0076]

蛋白染料的配制:称取0.5mg异硫氰酸荧光素溶于5ml二甲亚砜中,避光存放。

[0077]

测定方法:用盖玻片边缘挑取少量酸奶凝胶,均匀刮布在载玻片中央。向凝胶薄层上滴加5μl荧光染料染色后,盖上盖玻片,使用荧光显微镜进行观察并拍照。

[0078]

持水性的测定:将空离心管的质量记为m0,各取不同发酵时间的酸奶凝胶1.5ml与离心管中,称重并记录为m1。随后在4℃下,以10,000

×

g的速度离心15分钟。离心结束后丢弃上清液,对沉淀与管进行称重,记为m2。使用whc公式进行计算:

[0079][0080]

凝胶强度的测定:使用质构仪,测定前探头速度为1mm/s;测定中探头速度1mm/s;测定后探头速度1mm/s。探头使用p/36r柱形探头,力量感应元10kg,触发力8n,测定距离为凝胶厚度的10%。

[0081]

流变性的测定

[0082]

表观粘度的测定,同实施例2,记录不同发酵时间的酸奶凝胶的表观粘度。

[0083]

粘弹性的测定:同同实施例2,记录不同发酵时间的酸奶凝胶的储能模量(弹性模量g’)及损耗模量(粘性模量g”)。

[0084]

粒度的测定:将不同发酵时间的酸奶样品搅拌均匀后,添加1%的样品量到粒度仪中进行测量。

[0085]

ph值的测定:将不同发酵时间的酸奶凝胶搅拌均匀后使用ph计进行测量,每个样品平行测量三次。

[0086]

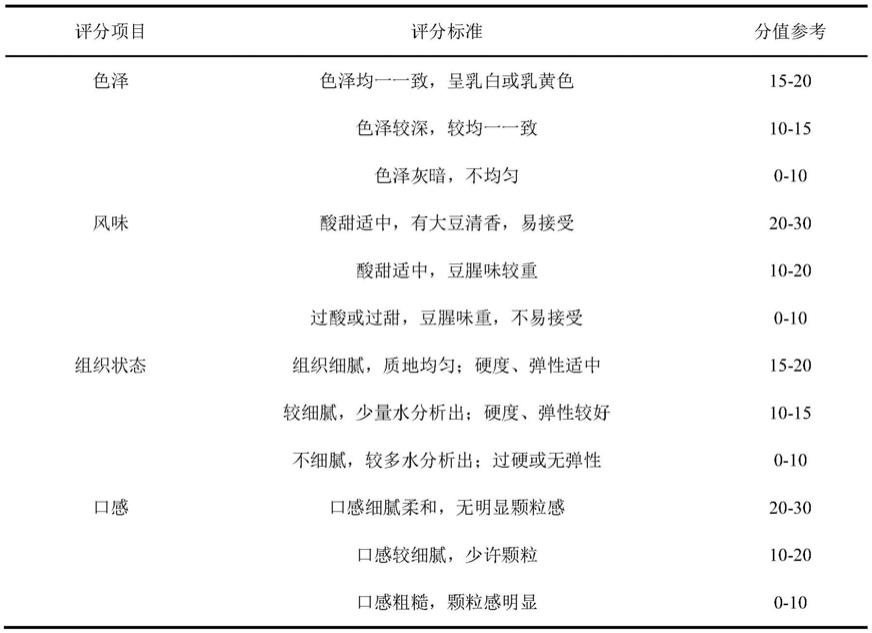

感官评定:由五人组成评价小组,按照下表的要求对大豆分离蛋白酸奶进行感官评价,取平均值进行评分。感官评价指标如下表所示:

[0087]

表大豆分离蛋白酸奶感官评定标准

[0088][0089]

实验结果

[0090]

1、不同发酵时间的酸奶凝胶的状态

[0091]

结果如图4所示,其中,a:发酵时间0h;b:发酵时间5h;c:发酵时间10h;d:发酵时间15h;e:发酵时间20h。根据图示可见,发酵0h和5h时,大豆分离蛋白溶液尚未形成凝胶,发酵5h及以后均形成酸奶凝胶,在容器倒立的情况下,10h、15h、20h的酸奶凝胶均处于稳固状态。同时可观察到,发酵10h、15h的凝胶边缘光滑,而发酵20h的凝胶边缘不规则,推测凝胶网络产生了一定的收缩情况。

[0092]

在形成凝胶以后,10h、15h、20h凝胶表面均有少量流动水分存在,推测可能43℃发酵结束后于4℃冰箱后熟过程中有冷凝水形成并滴落于凝胶表面。通过观察表面流动水份,发现20h的酸奶凝胶表面流动水分明显多于10h和15h,且表面流动水中含有少许凝胶碎片,由此推测发酵20h时凝胶产生了析水现象,与凝胶网络发生收缩的推测相符。

[0093]

2、不同发酵时间的酸奶凝胶的色度

[0094]

结果如图5所示,对不同发酵时间的酸奶白度进行了计算,可得出在0

‑

15h范围内,酸奶凝胶的白度与发酵时间有着正相关性,白度在发酵15h的时候达到了顶峰,随后发酵20h的酸奶凝胶白度与发酵15h时并无显著差异。酸奶的亮度值(l*)的变化也可体现出一些凝胶的特性。亮度值较大的凝胶其结构更加致密、成分更加均匀,使得光线的反射增加,亮度值较低则体现凝胶结构疏松或成分不均匀。如图6所示,发酵10h酸奶凝胶由于发酵不完全,形成的凝胶不紧密所以亮度值偏低;20h的凝胶亮度和15h相比虽然没有显著差异但有所下降,推测由于凝胶收缩现象导致结构出现了些微分布不均一的现象。

[0095]

3、不同发酵时间的酸奶凝胶的微观结构

[0096]

利用荧光显微镜可以直观地检测到大豆分离蛋白在发酵过程中形成的凝胶结构

的变化。如图7所示,a:发酵时间5h;b:发酵时间10h;c:发酵时间15h;d:发酵时间20h,大豆分离蛋白在发酵5h时正在聚集,尚未形成凝胶网络;发酵10h时凝胶网络已经形成,但较为疏松稀薄,缺少厚度;发酵15h的大豆分离蛋白形成了紧密厚实的聚集体,边缘光滑质地均一;发酵20h的蛋白凝胶网络出现了一定程度的破裂现象,结构不连续致使质地不均。

[0097]

4、不同发酵时间的酸奶凝胶的持水性

[0098]

持水力可表征凝胶结构的均一性和稳定性。如图8所示,酸奶凝胶的持水性在发酵15h时达到最佳,20h次之,10h较差。说明大豆分离蛋白在发酵15h后形成的凝胶结构紧密、均一且连续,使得水分更好地被包裹在网格结构中。

[0099]

5、不同发酵时间的酸奶凝胶的凝胶强度

[0100]

凝胶强度反映了酸奶凝胶的硬度。如图9所示,在10

‑

20h范围内,酸奶凝胶的硬度呈现上升趋势。硬度的变化与蛋白分子间作用力以及化学键的形成有着密切的联系。同时,对于酸奶而言,凝胶硬度并非越高越好,譬如在接近等电点时,大豆分离蛋白的电荷降低,分子间斥力减小,蛋白质分子出现随机聚集,表现为凝胶脱水收缩成为粗凝胶,其硬度大、弹性差、表面粗糙析水多,并不是理想状态。所以仍应与弹性等性质结合进行综合评判。

[0101]

由凝胶状态来看,发酵时间适当延长可使酸奶凝胶的结构网络更为紧密,持水力上升,同时白度、亮度也有所提高;但超过发酵终点后,凝胶出现析水现象,结构出现一定程度的破裂。

[0102]

6、不同发酵时间的酸奶凝胶的流变性

[0103]

(1)不同发酵时间的酸奶凝胶的表观粘度

[0104]

大豆分离蛋白酸奶凝胶为假塑性流体,有着典型的剪切稀化特性;凝胶强度越强,剪切稀化特性也就越强;表观粘度较高,说明凝胶体系较为紧密;50s

‑

1时的表观粘度(η50)可以反应出酸奶的润滑感与厚实度。如图10所示,发酵时间的延长使得酸奶凝胶的表观粘度值也随之提高,10h到15h增长显著,15h与20h的粘度值增长不明显。η50值也有着类似的变化趋势,10h与15h差异较大,15h与20h之间差异不显著。

[0105]

(2)不同发酵时间的酸奶凝胶的粘弹性

[0106]

储能模量(g’)用于衡量样品弹性,损耗模量(g”)用于衡量样品粘性特征。如图11所述,酸奶凝胶的g’和g”值随时间延长而增大,说明酸奶凝胶在发酵20h时粘弹性最佳,发酵15h次之,发酵10h的粘弹性较差。

[0107]

从流变特性上来看,η、η50、g’、g”、e1、e2以及蠕变相对恢复率都随着发酵时间的延长而增大,使得酸奶凝胶良好的厚实度及粘弹性。

[0108]

7、不同发酵时间的酸奶凝胶的粒度

[0109]

粒径分析采用特定的仪器与方法来对样品体系的粒径特性进行表征。若样品粒径分布越接近正态分布,则说明体系越稳定。对于食品而言,粒径的大小和分布对食品的质量与感官有着重要的影响。平均粒径越小,其口感越细腻;粒径分布峰越高越窄时,体系更为稳定。如图12所示的发酵过程对大豆分离蛋白料液粒径的影响,5

‑

15h间,大豆蛋白出现聚集,聚合成蛋白团,凝胶网络逐步形成,并随时间的变化趋于规则紧密,体现为粒径逐渐增大、分布峰逐渐集中。15

‑

20h间粒径分布峰无明显变化,凝胶结构处于稳定期。图13a、b反映了表面积体积平均粒径与体积四次矩平均径与发酵时间在0

‑

20h范围内成正比。即发酵15h、20h的酸奶凝胶体系均有较高的稳定性,但20h平均粒径较大,可能对感官评价造成一

定的负面影响。

[0110]

8、不同发酵时间的酸奶凝胶的ph值

[0111]

结果如图14,根据图示可见,随着发酵时间的增加,酸奶的ph值在不断下降。由于ph逐渐临近大豆蛋白的等电点,分子间静电排斥作用下降,蛋白更加凝集,会导致酸奶凝胶硬度、粒径等发生变化。

[0112]

9、不同发酵时间的酸奶凝胶的感官评价如下表所示

[0113]

表不同发酵时间的酸奶凝胶的感官评价结果

[0114][0115]

注:采用单因素anova检验方法分析,同一列不同字母表示不同发酵时间酸奶凝胶的显著性差异(p<0.05,n=5)。

[0116]

从感官评价的角度来说,发酵20h的酸奶凝胶由于发酵时间最长,ph值最低,这对产品的风味造成了负面影响。同时较大的粒径、过强的粘弹性与较低的持水性也不利于酸奶凝胶的口感。

[0117]

综上,大豆分离蛋白添加量的提高对酸奶凝胶的稳固性和粘弹性有着积极的影响,但大豆分离蛋白本身为微黄色粉末,添加过多对凝胶的稳固性和粘弹性没有更进一步的积极影响,反而会导致酸奶凝胶白度降低,影响外观,同时增加生产成本。在本实验2%、4%、5%、6%的梯度中,大豆分离蛋白最佳添加量为5%。

[0118]

发酵时间对大豆分离蛋白酸奶凝胶的各项性能有着密切的影响。在本发明0h、5h、10h、15h、20h的时间梯度里。发酵时间与酸奶凝胶的色度、粘弹性、蠕变恢复性、粒径、ph均呈正相关,但越接近发酵终点,这种正向影响越有限,发酵15h和20h的凝胶各项性质差异并不显著。但发酵时间延长并不总是具有积极影响,发酵20h的酸奶凝胶的微观结构出现破裂,同时持水性也显著降低。平均粒径的增大、ph和持水性的降低致使发酵20h的酸奶凝胶产生了析水多、颗粒感重、风味过酸等一系列问题,感官评价分数较低。所以从食品产品研发的角度来看,发酵15h的酸奶凝胶最符合要求,其价值最高。

[0119]

实施例5凝胶型大豆分离蛋白酸奶的制备

[0120]

将10%的大豆分离蛋白与4%的蔗糖混匀,加入煮沸冷却的水溶解粉末并进行高速剪切。置于4℃冰箱溶胀15h。溶胀结束后将料液加热至90℃,使用高压均质机在50mpa压力下进行均质。灭菌锅设置为95℃、30分钟。灭菌后静置冷却到47℃后进行接种及定量分装工作。完成后将料液放入酸奶发酵箱发酵15h。结束后放入4℃冰箱后熟48h。其中发酵菌剂为购自江苏微康生物科技有限公司的混合发酵剂(包括等比例的嗜热链球菌、保加利亚乳杆菌、长双歧杆菌、乳双歧杆菌、植物乳杆菌),接种量为1%。

[0121]

对比例1

[0122]

将实施例3中的凝胶型大豆分离蛋白换成市售大豆分离蛋白(上海源叶生物科技有限公司),发酵菌种为购自昆山佰生优生物科技有限公司的乳酸菌复合发酵(等比例的保

加利亚乳杆菌、嗜热链球菌、嗜酸乳杆菌、植物乳杆菌、干酪乳杆菌),其余操作均同实施例3。

[0123]

发酵后观察凝胶酸奶状态,如图15所示,a:未发酵大豆蛋白溶液;b:乳酸菌复合发酵大豆蛋白5h;c:乳酸菌复合发酵大豆蛋白10h;d:乳酸菌复合发酵大豆蛋白15h;e:乳酸菌复合发酵大豆蛋白20h。根据图示可见,发酵后的大豆蛋白会有形成凝胶的趋势,但是即使发酵20h后的仍然不能形成完整的凝胶。

[0124]

理论上讲,对比例1的发酵剂中增加了另外两种乳酸菌,即嗜酸乳杆菌和干酪乳杆菌,其在酸奶发酵过程中是有利于发酵的进行的。而在实施例2中的发酵剂中的双歧杆菌,主要是起到益生元的功效,对发酵没有贡献。所以,理论上讲对比例中所用的发酵剂更适合于酸奶的制作,然而结果因为蛋白的原因没有形成酸奶。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。