1.本实用新型涉及机械技术领域,特别涉及一种自动化生产线的智能料仓、料仓系统。

背景技术:

2.随着制造业和各种智能化技术的高速发展,柔性和半柔性自动化生产线已经在许多的领域得到了广泛的使用。在自动化生产线上常使用料仓来存储物料,入库时将所有物料放入料仓后,再控制机器人取料。但是,这种方式需要人工观察物料是否全部取出,是则继续人工入料,不能自动判断物料存储状态并自动提醒入料,没有完全实现自动化监控。

3.因而现有技术还有待改进和提高。

技术实现要素:

4.鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种自动化生产线的智能料仓、料仓系统,以解决现有料仓不能自动判断物料存储状态并自动提醒入料的问题。

5.为了达到上述目的,本实用新型采取了以下技术方案:

6.一种自动化生产线的智能料仓,其包括料仓主框架,所述料仓主框架的开放侧内部设有储存仓和人工中转仓,料仓主框架的封闭侧安装有用于开闭人工中转仓的安全门和用于显示储存仓存料状态的侧门,所述料仓主框架的底部设有用于调整智能料仓的水平度并与地面固定的校准固定组件。

7.所述的自动化生产线的智能料仓中,所述人工中转仓设置在料仓主框架的中部,料仓主框架的上部设有上存储仓,料仓主框架的下部设有下存储仓,人工中转仓与安全门相对设置,上存储仓与上侧门相对设置,下存储仓与下侧门相对设置。

8.所述的自动化生产线的智能料仓中,所述人工中转仓中设有固定在料仓主框架内部的第一托盘放置架和第二托盘放置架,托盘放置架上放置有若干个托盘夹具;所述第二托盘放置架的一侧安装有用于装夹物料的第一零点定位托盘治具,第二托盘放置架的中间安装有若干个传感器;

9.所述传感器与控制系统电连接,用于检测托盘夹具上是否放入物料,检测有放入物料时输出待入库指令给控制系统。

10.所述的自动化生产线的智能料仓中,所述上存储仓中设有4个从上至下排列并固定在料仓主框架内的托盘放置架,下存储仓中设有2个从下至上排列并固定在料仓主框架内的托盘放置架;所述下存储仓中位于最底层的托盘放置架上安装有第二零点定位托盘治具。

11.所述的自动化生产线的智能料仓中,所述安全门包括左扇门和右扇门,所述左扇门的左侧边通过2个门合页固定安装在封闭侧的左棱上,右扇门的右侧边通过2个门合页固定安装在封闭侧的右棱上,左扇门的右侧边与右扇门的左侧边通过安全门锁进行锁接,左扇门和右扇门上分别并列设置2个透明的第一视窗。

12.所述的自动化生产线的智能料仓中,所述右扇门上安装有复位按钮、料仓状态开关和紧急停止按钮;所述复位按钮、料仓状态开关和紧急停止按钮均与控制系统电连接;

13.所述复位按钮用于复位人工中转仓的报警,所述料仓状态开关用于控制人工中转仓在离线状态与联线状态之间进行切换,所述紧急停止按钮用于停止人工中转仓的工作。

14.所述的自动化生产线的智能料仓中,所述料仓主框架的顶部设置一用于指示当前智能料仓状态的信号灯,所述信号灯连接控制系统。

15.所述的自动化生产线的智能料仓中,所述校准固定组件包括固定料仓主框架底部的料仓支撑底板、水平调节脚轮和至少2个地脚固定支架;

16.各个水平调节脚轮分部固定在料仓支撑底板底面的4个角上,地脚固定支架的一端固定在料仓支撑底板的侧边上,地脚固定支架的另一端固定在地面上。

17.一种料仓系统,其包括控制系统、机器人和所述的自动化生产线的智能料仓,所述控制系统连接机器人和智能料仓;

18.所述控制系统判断智能料仓内是否有物料,有则控制机器人执行物料出仓操作;没有则发出入料提示,智能料仓检测其内部的人工中转仓有物料后发出待入库指令给控制系统,控制系统控制机器人将人工中转仓中的物料放置在存储仓中,完成物料入仓操作。

19.相较于现有技术,本实用新型提供的一种自动化生产线的智能料仓、料仓系统,料仓系统包括控制系统、机器人和自动化生产线的智能料仓,所述控制系统判断智能料仓内是否有物料,有则控制机器人执行物料出仓操作;没有则发出入料提示,智能料仓检测其内部的人工中转仓有物料后发出待入库指令给控制系统,控制系统控制机器人将人工中转仓中的物料放置在存储仓中,完成物料入仓操作。能判断出智能料仓内物料的存储状态,有则出仓,没有则入料;无需工人时刻观察存储状态,实现了物料出入仓的自动化控制,解决了现有料仓不能自动判断物料存储状态并自动提醒入料的问题。

附图说明

20.图1为本实用新型提供的料仓系统的结构框图。

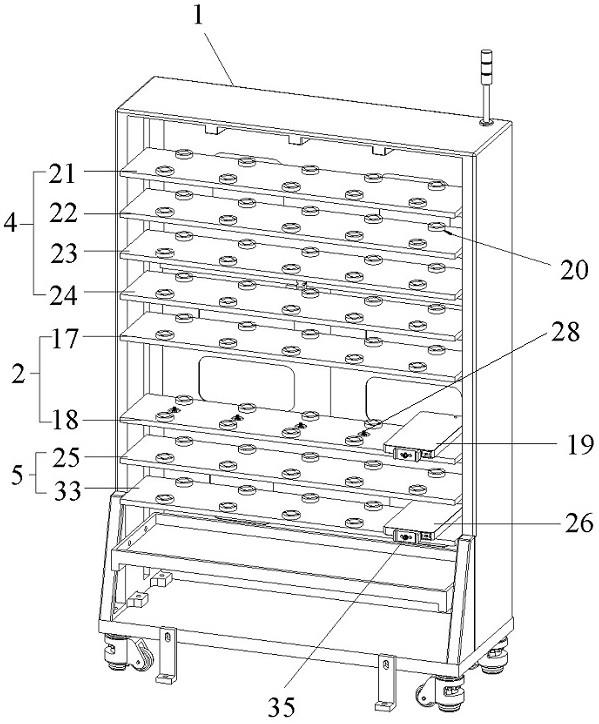

21.图2为本实用新型提供的智能料仓的结构示意图。

22.图3为本实用新型提供的智能料仓的爆炸图。

23.图4为本实用新型提供的智能料仓的封闭侧的示意图。

24.图5为本实用新型提供的智能料仓的开放侧和侧面的示意图。

25.图6为本实用新型提供的智能料仓中料仓状态开关的示意图。

26.图7为本实用新型提供的料仓系统的进出料方法流程图。

具体实施方式

27.本实用新型提供一种自动化生产线的智能料仓、料仓系统。为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

28.请参阅图1,本实施例提供的一种料仓系统包括自动化生产线的智能料仓100、控制系统200和机器人300;所述智能料仓100与控制系统200电连接,控制系统200与机器人

300可电连接也可无线通信连接,机器人300对智能料仓100进行物料抓取操作和物料信息读取操作(对应无线连接或电连接来传输物料信息)。所述控制系统200判断智能料仓100内是否有物料,有则控制机器人300执行物料出仓操作;没有则发出入料提示,智能料仓100检测其内部的人工中转仓有物料后发出待入库指令给控制系统200,控制系统200控制机器人300将人工中转仓中的物料放置在存储仓中,完成物料入仓操作。之后控制系统200继续判断智能料仓100内是否有物料,有则取料出仓,完成本次物料进出仓的过程。

29.该控制系统200能判断出智能料仓内物料的存储状态,有则出仓,没有则入料;无需工人时刻观察存储状态,实现了物料出入仓的自动化控制,解决了现有料仓不能自动判断物料存储状态并自动提醒入料的问题。

30.需要理解的是,一控制系统200和机器人300可同时控制多台智能料仓,则可对每个智能料仓编号,控制系统200依次判断各台智能料仓的存储仓中是否有物料,有则发出出仓指令和该智能料仓的编号给机器人300,机器人300根据出仓指令对该编号对应的智能料仓执行物料出仓操作;没有则提示工人该编号对应的智能料仓需要入仓(提示方式可发送信号至工人的终端,弹出提示框并显示该编号),该编号对应的智能料仓检测其内部的人工中转仓有物料后发出待入库指令和编号给控制系统200,控制系统200根据待入库指令发出出仓指令和编号给机器人300,机器人300将该编号对应的人工中转仓中的物料放置在存储仓中,即可完成入仓操作。

31.其中,所述机器人300可采用行走机器人、导轨机器人等具有机械手臂来取料且能移动的机器人。控制系统可采用终端电脑或主机。智能料仓与控制系统、机器人组成封闭空间以保证相关人员安全。

32.请同时参阅图2和图3,所述自动化生产线的智能料仓100包括料仓主框架1(全架采用高强度钢材(如牌号为q345)制作,外观喷漆),所述料仓主框架1的开放侧(该侧无遮挡,为机器人300的取料侧,方便机器人取料)内部设有储存仓和人工中转仓2,料仓主框架1的封闭侧(为人工处理区)安装有用于开闭人工中转仓2的安全门3和用于显示储存仓存料状态的侧门,所述料仓主框架1的底部设有用于调整智能料仓的水平度并与地面固定的校准固定组件。

33.其中,为了方便工人放入物料,所述人工中转仓2设置在料仓主框架1的中部;料仓主框架1的上部和下部都可设置为存储仓,即包括上存储仓4和下存储仓5,对应地设置2个侧门,即上侧门6和下侧门7。

34.所述人工中转仓2中设有固定在料仓主框架1中部的第一托盘放置架17和第二托盘放置架18,所述第二托盘放置架18位于第一托盘放置架17的下方,第二托盘放置架18的一侧(如图2所示的右侧)安装有用于装夹待加工产品的第一零点定位托盘治具19,第二托盘放置架18的中间(两排托盘夹具之间)安装有若干个(如5个)用于检测托盘夹具20上是否放入物料的传感器28,所述传感器28与控制系统电连接,当检测托盘夹具20上放入物料后输出待入库指令给控制系统。控制系统即可控制机器人300将人工中转仓中的物料转移至存储仓中。

35.所述上存储仓4中设有4个从上至下排列并固定在料仓主框架1内的托盘放置架,即(对应图2中的21~24),下存储仓5中设有2个从下至上排列并固定在料仓主框架1内的托盘放置架(对应图2中的25、33)。下存储仓5中位于最底层的托盘放置架(即标号25对应的托

盘放置架)上安装有第二零点定位托盘治具26。

36.其中,所述零点定位托盘治具采用零点互换系统,与机器人无线通信,进行相关信息的交互,例如,零点互换系统能检测零点定位托盘治具上零点夹具34(位于底部)是否为空,零点夹具34是否松开、零点夹具34是否夹紧。机器人根据此判断结果即可确定是否送料。机床端通过定位销及精密夹紧机构实现工件重复装夹定位精度0.05mm ,物料都通过零点夹具34装夹在此零点定位托盘治具19上。机器人顶端装有标准的气动握爪,通过抓取零点定位拖盘治具一侧的拉钉35,即可实现抓取动作。

37.控制系统根据待入库指令发出出仓指令给机器人取料时,机器人会自动移动到智能料仓的开放侧,依次取出人工中转仓的所有物料(如托盘),并有序地放置于储存仓中,放置时,控制系统采用二维数组的方式实现物料的位置记忆,每一个托盘都有特定的编号信息(整个智能料仓在系统中视为一个二维数组),并将此信息内置于拉钉35一侧的芯片里(芯片里的信息可以重复读写),机器人从人工中转仓抓取零点定位托盘治具(其零点夹具34上已经抓取了托盘)后,通过机器人顶端的读写头读取芯片,获取此拖盘的编号信息并反馈给控制系统。控制系统设置一个与实际智能料仓位置对等的二维虚拟料仓,将抓取到的该托盘的编号信息与二维虚拟料仓位置捆绑重合,并让机器人将拖盘放置于实际智能料仓的对应位置,从而实现托盘放置位置准确无误,完成入仓动作,存储仓为有料状态。这样控制系统通过判断二维虚拟料仓中是否有编号信息,即可判断存储仓中是否有物料,从而执行对应的出仓入料操作。

38.本实施例中所示的零点定位拖盘治具是标准结构,可以根据不同类型的产品做不同的结构设计,满足不同产品的装夹要求。

39.本实施例中,所有托盘放置架都采用30mm厚的钢板制作,以保证强度,所有托盘夹具20都放置在托盘放置架上,每个仓中托盘放置架的个数还可适应增减,每个托盘放置架上的托盘夹具20的个数也可根据物料的大小对应调整。如图3所示,各托盘放置架两侧的支撑臂上有第一螺孔,料仓主框架1的右侧内壁和左侧内壁上设有对应的第二螺孔,将相应的第一螺孔与第二螺接即可将托盘放置架固定在料仓主框架1内。

40.请一并参阅图4,所述安全门3为人工中转仓2的上料窗口,也是人工中转仓的防护门,其包括左扇门8和右扇门9,所述左扇门8的左侧边通过2个门合页10固定安装在封闭侧的左棱上,右扇门9的右侧边通过2个门合页固定安装在封闭侧的右棱上,左扇门8的右侧边与右扇门9的左侧边通过安全门锁11进行锁接。左扇门8和右扇门9上分别并列设置2个透明的第一视窗12(长方形)以方便工人观察人工中转仓2内状态。需要理解的是,本实施例中的左右仅用于区分部件,并不限定其位置关系。

41.所述右扇门9上安装有复位按钮13、料仓状态开关14和紧急停止按钮15;所述复位按钮13、料仓状态开关14和紧急停止按钮15均通过连接线与控制系统电连接。这些按钮被按压松开,或开关被旋转时,都会输出对应的按键功能信号给控制系统,控制系统根据按键功能信号即可识别对应的功能。其中,所述复位按钮13用于复位人工中转仓的报警,所述料仓状态开关14用于控制人工中转仓在离线状态与联线状态之间进行切换,旋转即可进行切换,如图6所示;所述紧急停止按钮15用于停止人工中转仓的工作,且在自动化生产线出现紧急情况时、按下紧急停止按钮15即可停止自动化生产线的运行。料仓状态分为离线状态和联线状态,离线状态表示人工中转仓2脱离自动生产线,机器人不能执行拿料并放入储存

仓的操作,但工人可进行人工装料到人工中转仓的操作。联线状态表示人工中转仓加入自动生产线,机器人可执行拿料入储存仓的操作。

42.人工中转仓联线的条件包括:1是需要松开紧急停止按钮15(即不按下),2是安全门关闭(即安全门锁关闭)且安全门锁正常,3是料仓状态为联线状态(旋转料仓状态开关14即可进行状态切换)。

43.为了方便工人了解当前智能料仓的状态,还可在料仓主框架1的顶部设置一信号灯16,采用红黄绿3色灯,通过此信号灯的颜色来直观反映当前智能料仓的状态。在离线状态下,控制系统控制信号灯16点亮内置的黄灯发黄光;联线状态下信号灯16点亮内置的绿灯发绿光。在紧急停止按钮15被按下时,信号灯16点亮内置的红灯发红光,信号灯16的下方还可安装一蜂鸣器并与控制系统连接,控制系统控制信号灯16发红光时还控制蜂鸣器发出响声报警。

44.所述上侧门6和下侧门7是直接固定(如焊接)在料仓主框架1上,不能打开和闭合,工人可通过侧门上透明的第二视窗27来观察储存仓中的存料状态。视窗均采用有机玻璃制成。

45.所述人工中转仓2与存储仓是相通的,此处对其分仓,是为了区分托盘放置架的操作,即安全门3打开后只能看见人工中转仓2的两个托盘放置架,只能对其进行物料放置。而上侧门6和下侧门7作为带有透明视窗的防护门,不能打开和闭合,只能方便工人从仓外观察储存仓中的存料状态。工人放在人工中转仓2中的物料由机器人放置在存储仓中。

46.本实施例中,所述校准固定组件包括固定料仓主框架1底部的料仓支撑底板29、水平调节脚轮30(优选4个)和至少2个地脚固定支架31(l型);各个水平调节脚轮30分部固定在料仓支撑底板29底面的4个角上,地脚固定支架31的一端固定在料仓支撑底板29的侧边上,地脚固定支架31的另一端固定在地面上。

47.其中,所述料仓支撑底板29采用50mm厚的高强度钢板(45#钢)制作,满足智能料仓自身重量和仓储重量的承受要求。所述水平调节脚轮30作为料仓整体结构的支撑脚轮,可以通过调节单个脚轮的高度来校准智能料仓的整体水平度。水平校准后再安装地脚固定支架31,将地脚固定支架31的一端即l型的竖直面的顶端、螺接固定在料仓支撑底板29的侧边上;地脚固定支架31的另一端即l型的横面,通过支架螺钉固定于地面,即可保证料仓的位置稳定、可靠。具体实施时,可在料仓支撑底板29的各个侧边的中间均安装一地脚固定支架31,也可如图3所示,在料仓支撑底板29的较长的侧边上并排固定2个地脚固定支架。

48.由于加工时托盘夹具20上会携带少量的切削液及残屑,所述校准固定组件还包括一用于装接废料的接水盘32,所述接水盘32安装在料仓支撑底板29与下存储仓5之间。这样即可保证智能料仓的洁净,日常使用中需要定期清理接水盘。

49.本实施例中,为保证智能料仓承重和运行中稳固,主体结构都采用高强度钢材(45#钢)制作。请一并参阅图5,所述智能料仓的外围尺寸为:长l为1425mm,宽w为691mm,高h为2434mm。需要理解的是,该尺寸仅为示例,在具体实施时,还可根据需求对应调整。

50.请一并参阅图7,基于上述的料仓系统,本实施例还提供一种所述料仓系统的进出料控制方法,包括步骤:

51.s10、控制系统判断智能料仓内是否有物料,有则控制机器人执行物料出仓操作;没有则发出入料提示;

52.s20、放入物料至智能料仓内部的人工中转仓中,智能料仓检测人工中转仓有物料后发出待入库指令给控制系统;

53.s30、控制系统控制机器人将人工中转仓中的物料放置在存储仓中,返回步骤s10。

54.在所述步骤s10之前,还包括初始化自动生产线,解除紧急停止按钮(即确保该按钮没有被按下),生产设备开启时发送待料信号给上层的控制系统。

55.所述步骤s10具体包括:所述控制系统根据二维虚拟料仓中是否有物料的编号信息来判断智能料仓内部的存储仓中是否有物料,有则发出出仓指令控制机器人执行物料出仓操作,完成出仓动作;没有则发出入料提示,表示需要入仓,进入入仓流程。二维虚拟料仓和物料的编号信息的相关内容详见步骤s30。

56.所述步骤s20具体包括:

57.步骤21、入仓前将人工中转仓处于离线状态,打开安全门放入物料至人工中转仓中。

58.旋转料仓状态开关14使其指向离线标识,即可将人工中转仓切换为离线状态,此时信号灯点亮为黄色。工人将待加工产品安装于第一零点定位托盘治具上,并将第一零点定位托盘治具搬运置于人工中转仓,将物料放在托盘夹具上,关闭安全门。

59.步骤22、将人工中转仓切换为联线状态,传感器检测人工中转仓是否有物料,有则后发出待入库指令给控制系统。

60.再次旋转料仓状态开关使其指向联线标识,即可联线人工中转仓,此时信号灯变为绿灯。传感器感应有物料时,向控制系统发出待入库指令;没有检测物料则无输出。

61.在所述步骤s30中,控制系统根据待入库指令发出出仓指令给机器人,取料时,机器人会自动移动到智能料仓的开放侧,依次取出人工中转仓的所有物料(如托盘),并有序地放置于储存仓中,放置时,控制系统采用二维数组的方式实现物料的位置记忆,每一个托盘都有特定的编号信息(整个智能料仓在系统中视为一个二维数组),并将此信息内置于拉钉35一侧的芯片里(芯片里的信息可以重复读写),机器人从人工中转仓抓取零点定位托盘治具(其零点夹具34上已经抓取了托盘)后,通过机器人顶端的读写头读取芯片,获取此拖盘的编号信息并反馈给控制系统。控制系统设置一个与实际智能料仓位置对等的二维虚拟料仓,将抓取到的该托盘的编号信息与二维虚拟料仓位置捆绑重合,并让机器人将拖盘放置于实际智能料仓的对应位置,从而实现托盘放置位置准确无误。完成入仓动作,存储仓为有料状态。之后返回步骤s10,此时,控制系统检测其二维虚拟料仓中有编号信息,即可检测存储仓中有物料,可执行出仓操作,结束本次进出料的过程。

62.需要理解的是,在具体实施时,还可人工主动放料,即直接从步骤s20开始先入料,执行完步骤s30的存料,后再执行步骤s10进行取料,机器人取料出仓后即可结束本次流程。在步骤s10中,判断存储仓中是否有物料时,为了避免机器人多次取料,可设置存储仓满仓(即放满物料)后识别为存储仓中有物料,这样在步骤s20中人工放料后通过步骤s30转移至存储仓中,若通过s10的判断没有满仓,可继续执行s20再次人工放料,这样重复多次直至满仓后,控制机器人一次性全部取料出仓。

63.综上所述,本实用新型提供的一种自动化生产线的智能料仓、料仓系统,智能料仓主体采用高强度钢材制作,结构稳定可靠;使用多层储存的结构,可以满足大量存储,保证自动化生产线能连续加工且加工效率高;料仓分为人工中转仓和储存仓,人工上料至人工

中转仓后,传感器感应到物料需要入库,则会将物料信号传递给控制系统,控制系统控制机器人将人工中转仓中的物料转入存储仓,能自动智能地判断入仓需求、分层管理仓储;同时,仓储信息则被控制系统采用二维数组的方式进行位置记忆,从而实现原料智能管理、有序进出料仓。

64.上述功能模块的划分仅用以举例说明,在实际应用中,可以根据需要将上述功能分配由不同的功能模块来完成,即划分成不同的功能模块,来完成上述描述的全部或部分功能。

65.可以理解的是,对本领域普通技术人员来说,可以根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,而所有这些改变或替换都应属于本实用新型所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。