1.本技术涉及自动化包装设备的领域,尤其是涉及一种焊条自动称重步进包装生产线。

背景技术:

2.焊条是熔化填充在焊接工件的接合处的金属条,被广泛应用在气焊或电焊方面,随着科学技术的不断进步,焊条的生产效率明显提高,已经逐步由人工操作向自动化方向改进。

3.在现有技术中,焊条的生产基本都是通过生产线完成,但在焊条称重包装过程中一般仍采用人工完成,需要工作人员调出一定数量的焊条,再将焊条置于称重设备上进行称重,然后根据称重的结果进行补料,最后再将焊条整理后进行包装。

4.针对上述中的相关技术,发明人焊条在进行称重整理过程中尤为麻烦,效率低下,难以保证工作的效率。

技术实现要素:

5.为了减少人工,提高工作效率,本技术提供一种焊条自动称重步进包装生产线。

6.本技术提供的一种焊条自动称重步进包装生产线,采用如下的技术方案:

7.一种焊条自动称重步进包装生产线,包括底架,底架的一端设置有与底架长度方向相同的输送带,所述底架对应输送带出料端的两侧均设置有称重器,称重器的上侧均水平设置有称重板,所述底架对应两称重器的上侧均设置有能够沿底架宽度方向往复运动的分流架,所述分流架上均设置有能够竖直运动的分流臂,所述分流臂的下侧均设置有能够勾取或松开焊条的勾爪,所述底架对应输送带的两侧称重器的位置均设置有能够对称重板上补料的补料组件。

8.通过采用上述技术方案,工作时,将焊条沿垂直于输送带的输送方向放置于输送带上侧,同时一分流架带动分流臂运动至输送带的位置,分流臂带动勾爪下降勾取合适数量的焊条后,分流臂带动勾爪勾取焊条上升,然后,分流架带动分流臂移动至称重板的上侧,通过勾爪将焊条置于称重板的上侧称重,当称重焊条的重量较低时,再通过同侧的补料组件进行补料即可,称重完成后即可直接将焊条从称重板上取走等待下侧称重,而在前一分流架带动分流臂滑移通过勾爪勾取焊条送至对应侧的称重器时,另一分流架也将带动另一分流臂滑移通过另一勾爪勾取焊条送至对应侧的称重器进行称重,如此依次循环往复,实现焊条的连续自动称重。

9.可选的,所述补料组件包括长度方向与输送带长度方向相同的补料架,所述补料架的靠近称重器的一端均倾斜向下设置,所述补料架的下端转动连接有轴线方向与底架宽度方向相同的补料轮,所述补料轮的周面开设有补料槽,随补料轮转动,补料架内焊条能够落至于补料槽内,所述补料槽内的焊条能够随补料轮转动送至称重板上侧。

10.通过采用上述技术方案,常态下,焊条将因自重自动落至堆积于补料架的下侧,当

需要补料时,通过补料轮转动,可以将补料架下端的焊条从补料架内提升,并随补料轮的转动送至称重器的上侧,实现焊条的补料。

11.可选的,所述底架对应输送带的上侧设置有能够沿底架宽度方向往复运动的补料滑架,所述补料滑架上设置有能够沿竖直方向往复运动的补料立臂,所述补料立臂远离补料架的一侧水平固接有补料横臂,所述补料横臂的下侧设置有能够沿其长度方向往复运动的补料夹爪。

12.通过采用上述技术方案,当需要对两补料架内进行补料时,通过补料滑架带动补料立臂滑移至输送带的上侧,然后,通过补料立臂沿竖直方向滑移,并通过补料夹爪带动补料横臂沿补料横臂的长度方向滑移,调节补料夹爪的位置,即可通过补料夹爪夹取输送带的上侧的焊条,然后后补料立臂沿竖直方向上升,同时补料滑架带动补料立臂滑移至一补料架的上侧,然后,并通过补料立臂沿竖直方向滑移,使补料夹爪内的焊条落至一补料架的上侧,并通过补料夹爪送开焊条,即可实现焊条的补料,在完成后一补料内焊条的放置后,补料滑架带动补料立臂重新回到输送带并再次重复上述步骤通过补料夹爪夹取焊条再送至另一补料架内,即可实现两补料架内焊条的依次连续补料,保证补料架内焊条的填充。

13.可选的,所述补料架的两侧均固接有与补料架长度方向相同的挡料板,所述挡料板的长度方向中部固接有光电开关,所述底架上设置有与底架宽度方向相同且能够推动补料滑架往复运动的补料推缸一,所述补料滑架上竖直设置有能够推动补料立臂竖直运动的补料推缸二,所述补料横臂上沿其长度方向设置有能够推动补料夹爪运动的补料推缸三,补料推缸一、补料推缸二、补料推缸三以及补料夹爪共同连接有一供电模组,任一所述光电开关检测到焊条时能够实现供电模组的断电。

14.通过采用上述技术方案,工作时,随两补料架内焊条的逐渐增多,焊条将逐渐沿倾斜设置的补料架堆高,同时,两挡料板也将对焊条的两端均进行限位,当任一补料架内焊条增多至挡料板中部的光电开关能够检测到焊条时,光电开关器均能够控制供电模组的断电,从而使补料推缸一、补料推缸二、补料推缸三以及补料夹爪失电停止动作,避免补料架内的焊条过多,及时停止补料。

15.可选的,所述底架对应称重器的下侧均竖直固接有举升缸,所述举升缸的伸缩杆朝上设置并固接有与底架宽度方向相同的举升臂,所述举升臂对应称重板的两侧均固接有举升架,两举升架上侧均设置有承接槽,且两举升架之间的距离小于焊条的长度。

16.通过采用上述技术方案,常态下,举升缸伸缩杆将带动举升臂上升,从而带动两举升架上升至举升槽的上侧高于称重板,此时随分流夹爪夹取的焊条落至称重板上侧时,将首先落于两举升架的承接槽内,避免焊条直接落至称重板减少,减少焊条对称重板的冲击,并通过承接槽对焊条整理,避免焊条散落,然后,随举升缸的下降,焊条将落至称重板上,通过称重器进行称重,保证焊条的称量准确。

17.可选的,所述底架的长度方向中部设置有两沿底架宽度方向排列的暂存架,两暂存架的相互远离一侧均设置有暂存夹爪,所述底架的两侧均设置有能够沿底架长度方向往复运动的换向滑座,两换向滑座的相互靠近一侧均转动连接有竖直设置的换向臂,两换向臂的下端均设置有能够将称重板上焊条夹取并送至暂存夹爪内的换向夹爪。

18.通过采用上述技术方案,工作时,当称重板上焊条完成称重后,同侧的换向滑座趋向称重板的方向滑移,同时,可以带动换向臂转动,从而使换向夹爪朝向对应的称重板的方

向转动,并通过换向夹爪夹持住称重板上侧的焊条,然后,换向滑座反向运动,同时,转动臂带动换向夹爪转动,直至换向滑座滑移至暂存架的位置,同时,对应暂存架的暂存夹爪也将开启,便于换向夹爪内的焊条插设于暂存夹爪内,再然后,暂存夹爪夹持焊条,换向滑座带动换向夹爪退出,即可实现焊条的从称重板上取出,便于后续焊条的称重,并实现焊条的换向,便于称重完成焊条的取出。

19.可选的,所述底架远离输送带的一端设置有与底架的长度方向相同的出料架;底架的两侧均设置有能够沿底架长度方向运动的出料滑座,两所述出料滑座相互靠近一侧均竖直设置有能够朝向相互靠近或远离方向运动的出料滑架,出料滑架上均设置有能够沿竖直方向运动的出料立臂,所述出料立臂的下端均设置有能够夹取暂存夹爪中焊条并送至出料架内的出料夹爪。

20.通过采用上述技术方案,当焊条送至暂存夹爪内后,任一出料滑座将滑移至暂存架的位置,并通过出料滑架带动出料立臂趋向暂存夹爪方向运动,同时,出料立臂竖直运动调节出料夹爪,使出料夹爪夹持住暂存夹爪内的焊条,接着,暂存夹爪松开,出料滑座带动出料立臂滑移推出暂存架的位置,并送至出料架的位置,然后,通过出料滑架带动出料立臂滑移,出料立臂带动出料夹爪滑移,调节出料夹爪的位置,使出料夹爪内的焊条送至出料架内,然后出料滑座复位,实现焊条的出料,等出料架内的焊条出料结束后,另一出料滑座也将重复上述补充将其对应侧的暂存夹爪内的焊条取出并送至出料架内等待出料,如此依次循环往复实现焊条的连续出料。

21.可选的,所述出料架内设置有能够沿出料架往复滑移的推板,所述出料架的一侧固接有能够推动推板往复滑移的推料缸。

22.通过采用上述技术方案,当焊条落至出料架内后,推料缸带动伸缩杆滑移,能够将焊条从推板内推出,从而实现焊条的出料。

23.可选的,所述出料架内放置有上侧敞口设置的包装盒。

24.通过采用上述技术方案,在出料架内放置包装盒,可以使出料夹爪夹取的焊条直接落至包装盒内,从而直接实现焊条的装盒出料。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.工作时,将焊条沿垂直于输送带的输送方向放置于输送带上侧,同时一分流架带动分流臂运动至输送带的位置,分流臂带动勾爪下降勾取合适数量的焊条后,分流臂带动勾爪勾取焊条上升,然后,分流架带动分流臂移动至称重板的上侧,通过勾爪将焊条置于称重板的上侧称重,当称重焊条的重量较低时,再通过同侧的补料组件进行补料即可,称重完成后即可直接将焊条从称重板上取走等待下侧称重,而在前一分流架带动分流臂滑移通过勾爪勾取焊条送至对应侧的称重器时,另一分流架也将带动另一分流臂滑移通过另一勾爪勾取焊条送至对应侧的称重器进行称重,如此依次循环往复,实现焊条的连续自动称重;

27.2.当需要对两补料架内进行补料时,通过补料滑架带动补料立臂滑移至输送带的上侧,然后,通过补料立臂沿竖直方向滑移,并通过补料夹爪带动补料横臂沿补料横臂的长度方向滑移,调节补料夹爪的位置,即可通过补料夹爪夹取输送带的上侧的焊条,然后后补料立臂沿竖直方向上升,同时补料滑架带动补料立臂滑移至一补料架的上侧,然后,并通过补料立臂沿竖直方向滑移,使补料夹爪内的焊条落至一补料架的上侧,并通过补料夹爪送开焊条,即可实现焊条的补料,在完成后一补料内焊条的放置后,补料滑架带动补料立臂重

新回到输送带并再次重复上述步骤通过补料夹爪夹取焊条再送至另一补料架内,即可实现两补料架内焊条的依次连续补料,保证补料架内焊条的填充;

28.3.工作时,当称重板上焊条完成称重后,同侧的换向滑座趋向称重板的方向滑移,同时,可以带动换向臂转动,从而使换向夹爪朝向对应的称重板的方向转动,并通过换向夹爪夹持住称重板上侧的焊条,然后,换向滑座反向运动,同时,转动臂带动换向夹爪转动,直至换向滑座滑移至暂存架的位置,同时,对应暂存架的暂存夹爪也将开启,便于换向夹爪内的焊条插设于暂存夹爪内,再然后,暂存夹爪夹持焊条,换向滑座带动换向夹爪退出,即可实现焊条的从称重板上取出,便于后续焊条的称重,并实现焊条的换向,便于称重完成焊条的取出。

附图说明

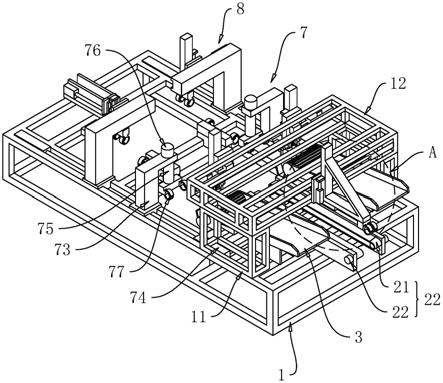

29.图1是本技术实施例一的一种焊条自动称重步进包装生产线的整体结构示意图;

30.图2是实施例一的一种焊条自动称重步进包装生产线的补料组件结构示意图;

31.图3是图1中的a部的放大示意图;

32.图4是实施例一的一种焊条自动称重步进包装生产线的承接架结构示意图;

33.图5是图4中的b部的放大示意图;

34.图6是实施例一的一种焊条自动称重步进包装生产线的出料组件结构示意图;

35.图7是实施例二的一种焊条自动称重步进包装生产线的出料组件结构示意图;

36.图8是实施例二的一种焊条自动称重步进包装生产线的推板结构示意图。

37.附图标记说明:1、底架;11、支撑架;12、承接架;2、上料组件;21、输送带;22、伺服电机一;3、补料组件;31、补料架;32、挡料板;321、光电开关;33、补料轮;331、补料槽;332、伺服电机二;4、补料滑架;41、补料推缸一;411、补料立臂;42、补料推缸二;43、补料横臂;44、补料夹爪;45、补料推缸三;5、称重组件;51、称重器;511、称重板;52、举升缸;53、举升臂;54、举升架;6、分流架;61、分流推缸一;62、分流臂;63、分流推缸二;64、转动轴;641、勾爪;642、齿轮;65、往复缸;651、齿条;7、换向组件;71、暂存架;72、暂存夹爪;73、换向滑座;74、换向推缸;75、换向臂;76、往复电机;77、换向夹爪;8、出料组件;81、出料滑座;811、横梁;82、出料推缸一;83、出料滑架;831、出料推缸二;84、出料立臂;841、出料推缸三;85、出料夹爪;86、出料架;87、限位板;88、推板;881、活动板;882、推料板;883、竖直挡片;89、推料缸;9、出料台;91、传送带;92、定位板;93、推送缸;94、推送板。

具体实施方式

38.以下结合附图1

‑

8对本技术作进一步详细说明。

39.本技术实施例公开一种焊条自动称重步进包装生产线。

40.实施例一:参照图1和图2,一种焊条自动称重步进包装生产线,包括底架1,底架1的一端设置有上料组件2,上料组件2包括两相互平行的输送带21,两输送带21的长度方向与底架1的长度方向相同,两竖送带之间的距离小于焊条的长度,两输送带21上设置有驱动输送带21两输送带21同步运动的伺服电机一22。工作时,焊条置于两输送带21上侧,且保证焊条的长度方向垂直于两输送带21的长度方向,即可通过两输送带21的连续转动,实现焊条的输送。

41.参照图1和图2,底架1对应上料组件2的两侧位置均固接有支撑架11,两支撑架11相互靠近的一侧均设置有补料组件3,补料组件3包括分别固接于支撑架11的补料架31,两补料架31的长度方向与底架1的长度方向相同,且两补料架31靠近输送带21出料的一端倾斜向下设置。补料架31的两侧均沿其长度方向竖直固接有挡料板32,且补料架31的下端均转动连接有轴线方向垂直于补料架31长度方向的补料轮33,补料轮33周面靠近补料架31的一侧的中部能够抵接于补料架31的下端。补料轮33的周面以其轴线为中心均匀开设有多个补料槽331,多个补料槽331的长度方向均与补料轮33的轴线方向相同,补料架31对应各补料轮33的一端均固接有能够驱动补料轮33转动的伺服电机二332。

42.使用时,将焊条沿垂直于补料架31的长度方向置于补料架31内,通过补料架31两侧的挡料板32能够对焊条进行限位,通过设置的补料架31倾斜设置,补料架31内的焊条均能够通过其自重抵接于补料轮33的周面,当需要补料时,伺服电机二332带动补料轮33转动,随补料轮33的转动,落于补料轮33周面补料槽331内的焊条将随补料轮33的转动,从补料架31上提升,并随补料轮33的转动送出于补料轮33远离补料架31的一侧落下。

43.参照图1和图3,两支撑架11的上侧固接有水平设置的承接架12,承接架12的长度方向垂直于底架1的长度方向,承接架12靠近补料架31较高的一端竖直设置有补料滑架4,补料滑架4沿承接架12的长度方向滑移连接于承接架12,承接架12靠近补料滑架4的一侧固接有补料推缸一411,补料推缸一411的长度方向与承接架12的长度方向相同,且补料推缸一411的伸缩杆固接于补料滑架4。工作时,补料推缸一411带动伸缩杆伸缩能够带动补料滑架4沿承接架12的长度方向往复滑移。

44.参照图1和图3,补料滑架4上竖直滑移连接有补料立臂41,补料滑架4上对应补料立臂41的一侧竖直固接有补料推缸二42,补料推缸二42的伸缩杆固接于补料立臂41的一侧,补料立臂41远离补料滑架4的一侧固接有水平设置的补料横臂43,补料横臂43的长度方向与活动架的长度方向相同,补料横臂43的下侧沿其长度方向滑移连接有开口朝下设置的补料夹爪44,补料横臂43的下侧一端固接有与补料横臂43长度方向相同的补料推缸三45,补料夹爪44可以采用电动机械夹爪,补料推缸三45的一端固接于补料夹爪44,补料夹爪44能够夹取输送带21上的焊条并依次往复送至两补料架31上侧。

45.工作时,补料推缸一411将带动补料滑架4移动至两输送带21之间位置的上侧,同时,补料推缸二42带动补料立臂41沿竖直方向向下运动,然后通过补料推缸三45带动补料夹爪44滑移调整位置,使补料夹爪44延伸至两输送带21之间并夹取两输送带21上输送的焊条,然后,补料推缸二42带动补料立臂41沿竖直方向运动,提起补料夹爪44,再通过补料推缸一411带动补料滑架4滑移,调节补料立臂41的位置,使补料夹爪44运动至一补料架31的上侧,同时通过补料推缸二42带动补料立臂41运动,使补料夹爪44夹取的焊条落至补料架31上,补料夹爪44即可松开焊条,完成一侧补料架31上焊条的补充,然后,补料立臂41与补料横臂43复位再次带动补料夹爪44夹取输送带21上侧的焊条,并再次送至另一补料架31的上侧,即可完成另一补料架31上焊条的补充,如此往复循环,即可实现两补料架31上焊条的补料。

46.参照图2,各补料架31一侧挡料板32的长度方向中部上侧均固接有一光电开关321,且补料推缸一411、补料推缸二42,补料推缸三45以及补料夹爪44共同连接有一供电模组。当任一光电开关321检测到焊条时,光电开关321均能够控制供电模组的断电,从而使补

料推缸一411、补料推缸二42,补料推缸三45以及补料夹爪44的断电。从而在工作时,避免补料架31内焊条的数量过多,能够及时停止补料。

47.参照图2和图4,底架1对应两补料轮33远离补料架31的一侧设置有称重组件5,称重组件5包括分别固接于两补料轮33远离补料架31一侧的称重器51,称重器51的上侧固接有水平设置的称重板511。称重组件5还包括分别竖直固接于底架1且位于称重器51下侧的举升缸52,举升缸52的伸缩杆朝上设置并固接有举升臂53,举升臂53的长度方向与底架1的宽度方向相同,举升臂53对应称重板511的两侧均竖直固接有举升架54,各称重板511两侧举升架54的之间的距离小于焊条的长度,且举升架54的上侧均开设有倒梯形的承接槽。

48.参照图4和图5,承接架12远离补料滑架4的一侧沿承接架12的长度方向滑移连接有两分流架6,承接架12的两端上均固接有轴线方向与承接架12长度方向相同的分流推缸一61,两分流推缸一61的伸缩杆分别固接于两分流架6,两分流架6远离承接架12的一侧均竖直滑移连接有分流臂62,分流架6对应分流臂62的一侧均竖直固接有分流推缸二63,分流推缸二63的伸缩杆固接于分流臂62的一侧。分流臂62的下侧均转动连接有轴线方向与底架1宽度方向相同的转动轴64,转动轴64的长度小于两输送带21之间的宽度。转动轴64的两端均固接有竖直设置的勾爪641,勾爪641的开口朝向承接架12,转动轴64的中部接有齿轮642,分流臂62上竖直固接有往复缸65,往复缸65的伸缩杆固接于竖直设置且啮合于齿轮642的齿条651。

49.工作时,一分流推缸一61带动一分流架6滑移至两输送带21之间的位置,然后分流推缸二63带动分流臂62下降,使分流臂62下端的两勾爪641落至于两输送带21之间,然后,随输送带21的输送,即可将焊条输送至勾爪641的位置,使焊条落于勾爪641内,当勾爪641内焊条收集完成后,对应分流推缸二63带动分流臂62上升,从而通过勾爪641带动焊条上升,接着,对应的分流推缸一61带动分流臂62移动至对应侧的称重器51的上侧,使两勾爪641分别位于称重板511与举升架54之间,然后,通过分流推缸二63带动分流臂62沿竖直方向运动,使勾爪641下落,从而使焊条完全落于两举升架54的承接槽内,然后,往复缸65带动齿条651竖直运动,从而带动齿轮642转动,驱动转动轴64转动,可以带动两勾爪641趋向远离承接架12的方向转动,从而使焊条脱离勾爪641,然后,举升缸52带动伸缩杆回缩,即可通过举升臂53带动两举升架54向下运动,从而带动焊条下落至完全落于称重板511上,即可通过称重板511对焊条称重;

50.当称重焊条数量较少时,通过补料轮33转动,即可单根补充焊条至称重板511上,实现焊条的补料,然后分流臂62与勾爪641复位等待下侧抓取焊条。同时,在当一勾爪641勾取焊条趋向一侧的称重器51方向运动时,另一勾爪641也将趋向两输送带21的方向运动,重复上一勾爪641的动作,勾取焊条并返回对应侧的称重器51上侧,同样实现焊条的称重,如此实现焊条的依次连续称重。

51.参照图1和图6,底架1对应称重组件5远离上料组件2的一侧设置有换向组件7,换向组件7包括固接于底架1中部的两暂存架71,两暂存架71的长度方向与底架1的长度方向相同,其两暂存架71沿底架1的宽度方向排列,两暂存架71的相互远离一侧均固接有暂存夹爪72,暂存夹爪72为电动机械夹爪,两暂存夹爪72的开口朝向相互远离的一侧。底架1的两侧均设置有沿底架1的长度方向滑移连接于底架1的换向滑座73,底架1对应换向滑座73的一侧均固接有换向推缸74,换向推缸74的轴线方向与底架1的长度方向相同,且换向推缸74

的伸缩杆均固接于对应的换向滑座73,两换向滑座73的相互靠近一侧均转动连接有竖直设置的换向臂75,两换向滑座73对应换向臂75的上端均固接有能够驱动换向臂75转动的往复电机76,两换向臂75的下端均固接有换向夹爪77,换向夹爪77为电动机械夹爪,两换向臂75的换向夹爪77的开口朝向相互靠近一侧。

52.当称重器51上焊条完成称重后,对应侧的换向推缸74带动伸缩杆伸缩,带动换向滑座73趋向称重器51的方向运动,同时,往复电机76带动换向臂75朝向称重器51的方向转动,从而使换向夹爪77完成对应称重器51上焊条的夹取,然后,换向推缸74带动伸缩杆伸缩,从而带动换向滑座73趋向远离称重器51的方向运动,同时,往复电机76带动旋转臂转动复位,当换向滑座73运动至暂存架71的位置时停止运动,换向夹爪77也将随换向臂75的转动朝向对应侧的暂存夹爪72与此同时,暂存夹爪72开启,使换向夹爪77内的焊条能够插设于暂存夹爪72内,然后,暂存夹爪72闭合夹住焊条,换向夹爪77开启并退出,即可实现焊条的换向,从而使长度方向垂直于底架1的焊条旋转至长度方向与底架1的长度方向相同。

53.参照图6,底架1对应换向组件7远离称重组件的一侧设置有出料组件8,出料组件8包括分别沿底架1长度方向滑移连接于底架1两侧的出料滑座81,底架1对应出料滑座81的一侧均固接有出料推缸一82,出料推缸一82的轴线方向与底架1的长度方向相同,出料滑座81上端朝向相互靠近的一侧固接有水平设置的横梁811,横梁811一侧沿其长度方向滑移连接有出料滑架83,横梁811的一端固接有与横梁811长度方向相同的出料推缸二831,出料推缸二831的伸缩杆固接于出料滑架83,出料滑架83上竖直滑移连接有出料立臂84,出料滑架83上还竖直固接有出料推缸三841,出料推缸三841的伸缩杆固接于出料立臂84,出料立臂84的下端固接有开口朝下设置的出料夹爪85,出料夹爪85为电动机械夹爪。

54.参照图6,底架1远离输送带21的一端中部竖直固接有出料架86,出料架86的长度方向与底架1的长度方向相同,出料架86的两侧均竖直固接有长度方向与出料架86长度方向相同的限位板87,出料架86的内竖直设置有推板88,推板88的一侧延伸出限位板87,出料架86上还固接有推料缸89,推料缸89的长度方向与出料架86的长度方向相同,推料缸89的伸缩杆固接于推板88延伸出限位板87的一侧。

55.工作时,一出料推缸一82伸缩杆伸缩带动出料滑座81沿底架1趋向暂存架71的方向运动,同时,出料推缸二831与出料推缸三841带动出料滑架83与出料立臂84滑移,调节出料夹爪85的位置,当出料滑座81带动带动出料夹爪85运动至转存架的位置时,通过出料夹爪85夹取暂存夹爪72上的焊条,然后,暂存夹爪72松开夹爪,通过出料夹爪85带动焊条退出暂存夹爪72,再接着,出料推缸一82带动出料滑座81朝向出料架86的方向运动,并通过出料推缸二831带动出料滑架83沿横梁811滑移,出料推缸二831带动出料立臂84沿竖直方向滑移,至出料夹爪85位于出料架86的上侧,再接着出料夹爪85松开夹爪使焊条落于出料架86的上侧,最后,通过推料缸89带动推板沿出料架86滑移,即可将整理完全的焊条推出直接送至包装机进行装盒包装;而随一出料推缸一82带动一滑座夹取焊条后,另一出料推缸一82也将带动另一出料滑座81通过出料夹爪85夹取焊条,并在推板88将前一出料夹爪85夹取的焊条推出复位后,另一出料夹爪85也将焊条送至出料架86内,等待推板88推出,另一出料推缸一82再次复位,如次循环往复实现两出料夹爪85连续夹取对应侧焊条并依次送至出料架86上出料。

56.此外也可以直接将上侧敞口的焊条包装盒直接置于出料架上侧,即可使落至出料

节架内的焊条直接落至于包装盒内,然后,随退老帮

57.本技术实施例一种焊条自动称重步进包装生产线的实施原理为:

58.工作时,焊条置于两输送带21上侧,且保证焊条的长度方向垂直于两输送带21的长度方向,即可通过两输送带21的连续转动,实现焊条的输送;

59.而一分流推缸一61带动一分流架6滑移至两输送带21之间的位置,然后分流推缸二63带动分流臂62下降,使分流臂62下端的两勾爪641落至于两输送带21之间,然后,随输送带21的输送,即可将焊条输送至勾爪641的位置,使焊条落于勾爪641内,当勾爪641内焊条收集完成后,对应分流推缸二63带动分流臂62上升,从而通过勾爪641带动焊条上升,接着,对应的分流推缸一61带动分流臂62移动至对应侧的称重器51的上侧,使两勾爪641分别位于称重板511与举升架54之间,然后,通过分流推缸二63带动分流臂62沿竖直方向运动,使勾爪641下落,从而使焊条完全落于两举升架54的承接槽内,然后,往复缸65带动齿条651竖直运动,从而带动齿轮642转动,驱动转动轴64转动,可以带动两勾爪641趋向远离承接架12的方向转动,从而使焊条脱离勾爪641,然后,举升缸52带动伸缩杆回缩,即可通过举升臂53带动两举升架54向下运动,从而带动焊条下落至完全落于称重板511上,即可通过称重板511对焊条称重;

60.当称重焊条数量较少时,通过补料轮33转动,即可单根补充焊条至称重板511上,实现焊条的补料,然后分流臂62与勾爪641复位等待下侧抓取焊条。同时,在当一勾爪641勾取焊条趋向一侧的称重器51方向运动时,另一勾爪641也将趋向两输送带21的方向运动,重复上一勾爪641的动作,勾取焊条并返回对应侧的称重器51上侧,同样实现焊条的称重,如此实现焊条的依次连续称重;

61.当称重器51上焊条完成称重后,对应侧的换向推缸74带动伸缩杆伸缩,带动换向滑座73趋向称重器51的方向运动,同时,往复电机76带动换向臂75朝向称重器51的方向转动,从而使换向夹爪77完成对应称重器51上焊条的夹取,然后,换向推缸74带动伸缩杆伸缩,从而带动换向滑座73趋向远离称重器51的方向运动,同时,往复电机76带动旋转臂转动复位,当换向滑座73运动至暂存架71的位置时停止运动,换向夹爪77也将随换向臂75的转动朝向对应侧的暂存夹爪72与此同时,暂存夹爪72开启,使换向夹爪77内的焊条能够插设于暂存夹爪72内,然后,暂存夹爪72闭合夹住焊条,换向夹爪77开启并退出,即可实现焊条的换向,从而使长度方向垂直于底架1的焊条旋转至长度方向与底架1的长度方向相同;

62.一出料推缸一82伸缩杆伸缩带动出料滑座81沿底架1趋向暂存架71的方向运动,同时,出料推缸二831与出料推缸三841带动出料滑架83与出料立臂84滑移,调节出料夹爪85的位置,当出料滑座81带动带动出料夹爪85运动至转存架的位置时,通过出料夹爪85夹取暂存夹爪72上的焊条,然后,暂存夹爪72松开夹爪,通过出料夹爪85带动焊条退出暂存夹爪72,再接着,出料推缸一82带动出料滑座81朝向出料架86的方向运动,并通过出料推缸二831带动出料滑架83沿横梁811滑移,出料推缸二831带动出料立臂84沿竖直方向滑移,至出料夹爪85位于出料架86的上侧,再接着出料夹爪85松开夹爪使焊条落于出料架86的上侧,最后,通过推料缸89带动推板沿出料架86滑移,即可将整理完全的焊条推出直接送至包装机进行装盒包装;

63.而随一出料推缸一82带动一滑座夹取焊条后,另一出料推缸一82也将带动另一出料滑座81通过出料夹爪85夹取焊条,并在推板88将前一出料夹爪85夹取的焊条推出复位

后,另一出料夹爪85也将焊条送至出料架86内,等待推板88推出,另一出料推缸一82再次复位,如次循环往复实现两出料夹爪85连续夹取对应侧焊条并依次送至出料架86上出料。

64.实施例二:参照图7和图8,一种焊条自动称重步进包装生产线,与实施例的不同之处在于:

65.推板88包括位于限位板87上侧的活动板881以及铰接于活动板881下侧且延伸至两限位板87之间的推料板882,推料板882的转动轴64线与出料架86的宽度方向相同,且活动板881对应推料板882靠近暂存架71的一端固接有竖直挡片883,通过竖直挡片883能够限制推料板882仅能够朝向远离暂存架71的方向摆动,推料缸89的伸缩杆固接于活动板881的一端。

66.出料架86靠近暂存架71的一端固接有与出料架86上侧处于同一平面的出料台9,所出料台9上侧设置有传送方向垂直于出料架86长度方向的传送带91,传送带91的一端固接有定位板92,传送带91上能够排列放置上侧敞口设置的包装盒,包装盒的长度方向与出料架86长度方向相同,出料台9对应输送带21远离出料架86的一侧固接有推送缸93。推送缸93的长度方向与出料架86的长度方向相同,且推送缸93的伸缩杆朝向传送带91并固接有推送板94。

67.与实施例一相比,优点在于:工作时,将包装盒依次置于传送带91后,通过传送带91可以将包装盒传送至出料架86的后侧,然后,通过推送缸93带动伸缩杆延伸,能够将传送带91上侧的包装盒推送至出料架86上,而由于推料板882能够趋向远离暂存架71的方向转动,因此,包装盒能够推动推料板882摆动,从而使包装盒置于出料架86内,袋包装盒完全置于出料架86内后,推送板94复位,摆动板也将重新摆动至竖直状态,接着,通过出料夹爪85夹取的焊条也将直接落至于出料架86内的包装盒内,实现焊条的装盒,然后,推料缸89带动活动板881推动,由于竖直挡片883的作用,推料板882也将随活动板881同步运动,从而将装盒后的焊条直接推送出出料架86,如此往复循环,即可实现焊条的连续装盒出料。

68.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。