1.本实用新型涉及机械技术领域,具体是吊车梁系统。

背景技术:

2.重级工作制吊车梁系统的结构,一般由钢结构吊车、制动板和边梁组成。由于吊车吨位较大,使用频度高,较之轻、中级吊车梁,重级工作制吊车梁更容易发生疲劳破坏,同时大跨度吊车梁的稳定问题也十分重要。

3.由于钢结构成本较高,为了节约建设费用,很多大型工业建筑采用钢筋混凝土作为建筑主体,出现了大量混凝土框排架结构体系,同时兼顾钢筋混凝土的经济性以及钢结构安装制作周期短的优势,在保证工期进度的同时,尽可能优化建设成本,实现效益的最大化。

4.钢结构虽然具有生产制作周期短的优点,但相比混凝土结构而言,刚度弱、整体稳定性差的劣势使其应用在一定程度上受到限制,因此通常采用增加支撑,提高钢结构侧向刚度的办法把侧移控制在容许范围内。大型工业厂房中,由于生产工艺需要,重级工作制吊车普遍存在,通常采用钢结构吊车梁连接在混凝土框架柱牛腿上的设计思路。重级工作制吊车使用过程中产生的振动以及频繁往复的运行对吊车梁的抗疲劳和稳定性提出了挑战。

5.传统的大跨度(吊车梁跨度超过12m的情况)钢结构吊车梁系统,参见图1,包括钢结构吊车梁4、制动板3以及边梁。钢结构吊车梁底部固定在厂房柱牛腿上、边梁两端与厂房柱侧面相连。整个钢结构吊车梁系统与混凝土框架梁1相对独立。钢结构吊车梁4的上翼缘通过制动板3与边梁连接。制动板3设有制动板加劲肋11。通过设置辅助桁2a和下翼缘水平支撑桁架6a,增加整个系统的刚度和稳定性,减少吊车启动、运行和急停产生的振动并由此带来的晃动和不适感。

6.但是,由于设置的辅助桁2a和下翼缘水平支撑桁架6a,存有了如下问题:1)增加了施工建设成本;2)延长了加工制作周期;3)由于与混凝土框架梁相对独立,没有利用现有的钢筋混凝土结构刚度好的优点。

技术实现要素:

7.针对现有技术存在的问题,本实用新型提供一种重型工作制吊车梁系统连接结构,以解决以上至少一个技术问题。

8.为了达到上述目的,本实用新型提供了一种重型工作制吊车梁系统连接结构,包括制动板、钢结构吊车梁以及边梁,其特征在于,还包括下翼缘水平支撑杆件;

9.所述下翼缘水平支撑杆件的一端通过螺栓与混凝土框架梁相连,所述下翼缘水平支撑杆件的另一端开设有竖直长圆孔,所述下翼缘水平支撑杆件通过穿过所述竖直长圆孔的螺栓与所述钢结构吊车梁的横向加劲肋相连;

10.还包括两个竖向支撑杆件;

11.两个竖向支撑杆件分别为第一竖向支撑杆件以及第二竖向支撑杆件,所述制动板

的制动板横向加劲肋、所述第二竖向支撑杆以及所述钢结构吊车梁的吊车梁横向加劲肋三者相连构成三角形支撑系统,所述制动板的制动板横向加劲肋、所述第一竖向支撑杆以及所述边梁的边梁横向加劲肋三者相连构成另一个三角形支撑系统。

12.本专利提供了一种简化的、易于现场施工操作、节约材料、优化成本、并能很好利用现有的钢筋混凝土结构刚度,充分发挥钢结构和混凝土优势的重级工作制钢结构吊车梁系统。

13.下翼缘水平支撑杆件连接混凝土框架梁的一端通过螺栓将水平和竖直方向均约束,另一端通过开有竖直长圆孔与钢结构吊车梁的横向加劲肋连接,此端竖向可以自由滑动,仅约束水平向位移。为保证竖向刚度,增设有竖向支撑杆,组成三角形支撑系统,增强了吊车梁系统的整体稳定性。

14.本专利采用边梁、制动板、钢结构吊车梁以及两个竖向支撑杆组成的两个三角形支撑,发挥传统辅助桁架的作用,保证竖向刚度;以下翼缘水平支撑杆件、混凝土框架梁和钢结构吊车梁组成的水平支撑体系,发挥传统的下翼缘水平支撑桁架的作用,保证下翼缘的稳定性。

15.进一步优选地,所述第一竖向支撑杆件的长度方向与水平方向的夹角为30

°‑

60

°

;

16.所述第二竖向支撑杆件的长度方向与水平方向的夹角为30

°‑

60

°

。

17.进一步优选地,所述混凝土框架梁上固定有预埋件,所述预埋件上设有至少两个外露出所述混凝土框架梁的安装孔,所述下翼缘水平支撑杆件的一端穿过所述安装孔通过螺栓固定。

18.便于保证水平和竖直方向的约束。

19.进一步优选地,以两个前后相邻设置的下翼缘水平支撑杆件为水平支撑组;

20.水平支撑组的两个下翼缘水平支撑杆件之间夹设有所述预埋件以及所述吊车梁横向加劲肋。

21.便于保证强度。

22.进一步优选地,所述第二竖向支撑杆的两端分别通过螺栓所述吊车梁横向加劲肋以及所述制动板加劲肋相连。

23.便于保证强度。

24.进一步优选地,所述吊车梁横向加劲肋以及所述制动板加劲肋的前侧面以及后侧面中的至少一侧连接有所述第二竖向支撑杆。

25.进一步优选地,所述吊车梁横向加劲肋以及所述制动板加劲肋均夹设在两个所述第二竖向支撑杆之间;

26.两个第二竖向支撑杆之间通过螺栓相连。

27.进一步优选地,所述第一竖向支撑杆的两端分别通过螺栓与所述边梁的边梁横向加劲肋以及所述制动板加劲肋相连。

28.便于保证强度。

29.进一步优选地,所述边梁横向加劲肋以及所述制动板加劲肋的前侧面以及后侧面中的至少一侧连接有所述第一竖向支撑杆。

30.进一步优选地,所述边梁的边梁横向加劲肋以及所述制动板加劲肋均夹设在两个所述第一竖向支撑杆之间;

31.两个第一竖向支撑杆之间通过螺栓相连。

32.进一步优选地,所述钢结构吊车梁的长度方向上每0.5米

‑

1.5米设置有一个所述吊车梁横向加劲肋;

33.所述制动板的长度方向上每0.5米

‑

1.5米设置有一个所述制动板横向加劲肋;

34.所述边梁的长度方向上每0.5米

‑

1.5米设置有一个所述边梁横向加劲肋。

35.每0.5米

‑

1.5米设置有一个所述下翼缘水平支撑杆件以及两个竖向支撑杆件。

36.便于保证强度。

37.进一步优选地,所述边梁与所述制动板焊接相连,所述制动板与所述吊车梁通过螺栓相连。

38.本实用新型的有益效果是:

39.(1)本实用新型改进了原有的钢结构吊车梁系统,取消了辅助桁架,代之以竖向支撑杆件,也就是片式的“人”字支撑;简化了下翼缘水平支撑桁架,仅在吊车梁横向加劲肋处设置与混凝土框架梁的下翼缘水平支撑杆件,整体刚度良好,节约了用钢量,缩短了钢结构制作周期,减少了大跨度桁架施工运输、吊装以及现场安装的复杂程序,效率大大提高。

40.(2)充分利用钢筋混凝土结构的刚度,钢结构吊车梁和混凝土框架梁通过竖直长圆孔实现竖向的协调性,使钢结构和混凝土各自发挥优势,各取所长。

附图说明

41.图1是背景技术的结构示意图;

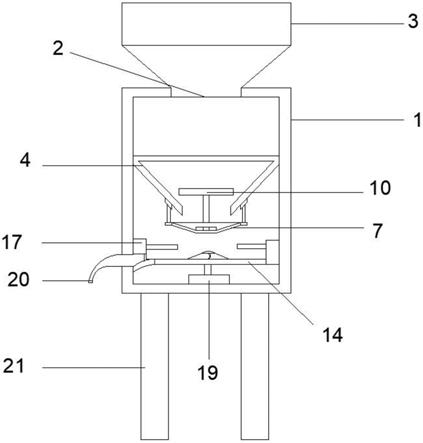

42.图2是具体实施例1的一种结构示意图。

43.图1中,1、混凝土框架梁,2a、辅助桁架3、制动板,4、钢结构吊车梁,6a、下翼缘水平支撑桁架,11、制动板加劲肋。

44.图2中,1、混凝土框架梁,2、边梁,3、制动板,4、钢结构吊车梁,5、吊车梁横向加劲肋,6、下翼缘水平支撑杆件,7、竖向支撑杆件,8、预埋件,9、螺栓,10、竖直长圆孔,11、制动板加劲肋,12、边梁横向加劲肋。

具体实施方式

45.下面结合附图对本实用新型做进一步的说明。

46.参见图2,具体实施例1:一种重型工作制吊车梁系统连接结构,包括制动板3、钢结构吊车梁4以及边梁2,边梁2与制动板3焊接相连,制动板3与吊车梁通过螺栓相连。钢结构吊车梁底部固定在厂房柱牛腿上、边梁两端与厂房柱侧面相连。

47.还包括下翼缘水平支撑杆件6;下翼缘水平支撑杆件的一端通过螺栓9与混凝土框架梁1相连;下翼缘水平支撑杆件的另一端开设有竖直长圆孔10,下翼缘水平支撑杆件通过穿过竖直长圆孔10的螺栓与钢结构吊车梁4的吊车梁横向加劲肋5相连。下翼缘水平支撑杆件6可以是断面呈l形或c形的型材(角钢或槽钢等型钢)。

48.还包括两个竖向支撑杆件7,两个竖向支撑杆件7分别为第一竖向支撑杆件以及第二竖向支撑杆件,制动板3的制动板加劲肋11、第二竖向支撑杆以及钢结构吊车梁4的吊车梁横向加劲肋5三者相连构成三角形支撑系统,制动板3的制动板加劲肋11、第一竖向支撑杆以及边梁2的边梁横向加劲肋12三者相连构成另一个三角形支撑系统。竖向支撑杆件可

以是断面呈l形或c形的型材(角钢或槽钢等型钢)。第一竖向支撑杆件的长度方向与水平方向的夹角为30

°‑

60

°

;第二竖向支撑杆件的长度方向与水平方向的夹角为30

°‑

60

°

。

49.本专利提供了一种简化的、易于现场施工操作、节约材料、优化成本、并能很好利用现有的钢筋混凝土结构刚度,充分发挥钢结构和混凝土优势的重级工作制钢结构吊车梁系统。

50.下翼缘水平支撑杆件连接混凝土框架梁1的一端通过螺栓将水平和竖直方向均约束,另一端通过开有竖直长圆孔与钢结构吊车梁4的横向加劲肋连接,此端竖向可以自由滑动,仅约束水平向位移。为保证竖向刚度,增设有竖向支撑杆,组成三角形支撑系统,增强了吊车梁系统的整体稳定性。

51.本专利采用边梁2、制动板3、钢结构吊车梁4以及两个竖向支撑杆组成的两个三角形支撑,发挥传统辅助桁架的作用,保证竖向刚度;以下翼缘水平支撑杆件、混凝土框架梁1和钢结构吊车梁4组成的水平支撑体系,发挥传统的下翼缘水平支撑桁架的作用,保证下翼缘的稳定性。

52.混凝土框架梁1上固定有预埋件8,预埋件8上设有至少两个外露出混凝土框架梁1的安装孔,下翼缘水平支撑杆件的一端穿过安装孔通过螺栓固定。便于保证水平和竖直方向的约束。

53.同一个预埋件以及同一个吊车梁横向加劲肋5之间通过至少一个下翼缘水平支撑杆件相连。同一个预埋件以及同一个吊车梁横向加劲肋5之间通过两个前后相邻设置的下翼缘水平支撑杆件相连。具体的,以两个前后相邻设置的下翼缘水平支撑杆件为水平支撑组;水平支撑组的两个下翼缘水平支撑杆件之间夹设有预埋件以及吊车梁横向加劲肋5。便于保证强度。同一个水平支撑组的两个下翼缘水平支撑杆通过螺栓相连。两个前后相邻的下翼缘水平支撑杆件镜像对称设置或者相同设置。

54.第二竖向支撑杆的两端分别通过螺栓吊车梁横向加劲肋5以及制动板加劲肋11相连。便于保证强度。同一个吊车梁横向加劲肋5以及同一个制动板加劲肋11通过至少一个第二竖向支撑杆相连。比如,第二竖向支撑杆位于吊车梁横向加劲肋5以及制动板加劲肋11的前侧面以及后侧面中的至少一侧。可以是,吊车梁横向加劲肋5以及制动板加劲肋11均夹设在两个第二竖向支撑杆之间;两个第二竖向支撑杆之间通过螺栓相连。两个第二竖向支撑杆前后镜像对称设置或者相同设置。

55.第一竖向支撑杆的两端分别通过螺栓与边梁2的边梁横向加劲肋12以及制动板加劲肋11相连。便于保证强度。同一个边梁横向加劲肋12以及同一个制动板加劲肋11通过至少一个第一竖向支撑杆相连。比如,第一竖向支撑杆位于边梁横向加劲肋12以及制动板加劲肋11的前侧面以及后侧面中的至少一侧。可以是,边梁2的边梁横向加劲肋12以及制动板加劲肋11均夹设在两个第一竖向支撑杆之间;两个第一竖向支撑杆之间通过螺栓相连。两个第一竖向支撑杆前后镜像对称设置或者相同设置。

56.钢结构吊车梁的长度方向上每0.5米

‑

1.5米设置有一个吊车梁横向加劲肋5;制动板3的长度方向上每0.5米

‑

1.5米设置有一个制动板加劲肋11;边梁2的长度方向上每0.5米

‑

1.5米设置有一个边梁横向加劲肋12。每0.5米

‑

1.5米设置有一个下翼缘水平支撑杆件以及两个竖向支撑杆件。便于保证强度。

57.本实用新型的有益效果是:

58.(1)本实用新型改进了原有的钢结构吊车梁系统,取消了辅助桁架,代之以竖向支撑杆件;简化了下翼缘水平支撑桁架,仅在吊车梁横向加劲肋处设置与混凝土框架梁的下翼缘水平支撑杆件,整体刚度良好,节约了用钢量,缩短了钢结构制作周期,减少了大跨度桁架施工运输、吊装以及现场安装的复杂程序,效率大大提高。

59.(2)充分利用钢筋混凝土结构的刚度,钢结构吊车梁和混凝土框架梁通过竖直长圆孔实现竖向的协调性,使钢结构和混凝土各自发挥优势,各取所长。

60.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。